海上平台超大尺寸预留隔水导管井槽高效利用技术

- 格式:docx

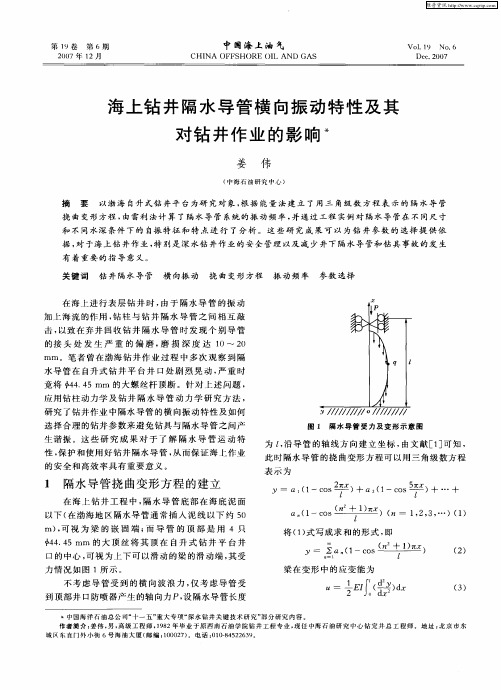

- 大小:40.42 KB

- 文档页数:6

复杂海域环境下超长管道整体式沉管施工关键技术与应用项目超长管道是指管道长度超过一定限度的管道工程,通常用于海底油气输送、海洋工程、跨海大桥等领域。

在复杂海域环境下进行超长管道的整体式沉管施工,需要掌握一系列关键技术,并结合实际项目应用进行优化。

1. 管道设计:超长管道的设计是整个项目的基础,需要考虑到海域环境的复杂性,如水深、海底地质条件、海洋动力学等因素。

合理确定管道的材料、直径、壁厚等参数,以及管道的布置方案,确保管道的稳定性和可靠性。

2. 海底地质勘测:在进行超长管道施工前,需要对海底地质进行详细勘测,包括海底地形、海底沉积物、岩石层状等信息。

通过海底地质勘测,可以确定管道铺设的最佳路径,避免遇到地质难题,减少施工风险。

3. 海洋动力学分析:超长管道在海底环境下受到海流、波浪、潮流等海洋动力学因素的影响。

需要通过数值模拟及实地测量等手段,预测和分析海洋动力学特征,以便合理选择施工时间窗口,调整施工工艺,确保管道的稳定性。

4. 管道铺设:整体式沉管是一种常用的超长管道施工方法。

在进行整体式沉管施工前,需要制定详细的施工方案,包括浮运阶段、沉箱沉放阶段和回填阶段等。

在具体施工过程中,需要注意控制沉管的下沉速度、下沉深度和水平位置,避免管道变形和破损。

5. 海底管道连接技术:超长管道通常由多段构成,需要进行管段的连接。

海底管道连接技术包括焊接连接、机械连接和管绞连接等。

要选择适用于超长管道的可靠连接方式,并进行连接工艺的控制和质量检验。

6. 管道保护与维护:超长管道在海底环境下容易受到海底地形、海流冲刷、腐蚀等因素的影响,因此需要进行管道保护和维护。

常见的管道保护措施包括防腐涂层、防盗锚链和水下通风系统等,以延长管道的使用寿命。

7. 安全监测与应急预案:在超长管道的整体式沉管施工过程中,需要进行全程安全监测,并制定相应的应急预案。

例如,利用海底监测设备实时监测管道的沉降、变形和周边环境的变化,及时发现并处理异常情况,确保施工和运行的安全性。

东海锤入法下入30 in隔水管实践应用谢领【摘要】由于东海某油气田开发需要,从2015年9月到2016年6月先后进行了7口深井、超深井、大位移井钻完井作业,首次应用了锤入法下入30in隔水管工艺.该气田现场施工前进行了扎实的理论研究,分析了地层承载力大小,确定了隔水管井口载荷及入泥深度,选定了打桩锤等关键设备,在继承并改进前期成熟打桩工艺与理论的基础上,首次成功实践了锤入法下入30 in隔水导管.该项作业的成功,验证了锤入法下入30 in隔水管的可行性,并取得了良好的经济与应用效果,为该项技术推广应用打下了坚实的基础.【期刊名称】《海洋石油》【年(卷),期】2018(038)001【总页数】5页(P64-68)【关键词】锤入法;30"隔水管;入泥深度;桩锤选取;井口载荷【作者】谢领【作者单位】中海油能源发展股份有限公司上海工程技术分公司,上海200335【正文语种】中文【中图分类】TE256+.2东海某气田位于上海市东南方向约397 km的东海海域,是东海西湖石油天然气作业公司位于西湖凹陷的一个开发项目。

该项目是在东海大开发的背景下,根据“统筹考虑、分批研究、分期实施”的指导原则,紧跟已经投产的平湖、天外天及残雪油气田的开发节奏,于2015年9月正式开始钻井作业施工的。

该油气田主要开发平湖组在垂深4 100 m以下的低渗、特低渗油气藏。

布井9口,平均设计井深5 644 m;实际完钻7口,平均完钻井深5 550.37 m。

东海开发井常规井身结构为4层套管,而该油气田井身结构为5层套管,井身结构复杂[1],为典型的高难度开发项目。

为解决井深大带来的井口载荷大的问题,满足井身结构设计需要,表层隔水导管选定外径尺寸为30 in [1]。

为了践行中海油总公司降本增效的口号,降低作业成本,在前期坚实的理论研究及成熟的打桩工艺的基础上,决定放弃成本较高的钻入法而尝试使用锤入法下入30 in隔水导管 [1-3]。

海上平台超大尺寸预留隔水导管井槽高效利用技术杨保健;刘宝生;付建民;李晓刚;和鹏飞【摘要】考虑到后期调整井的需要,海上油田建造导管架时一般会预留部分井槽,这些预留井槽一般尺寸较大,且未锤入隔水导管.目前海上通过钻入法下入的隔水导管最大尺寸为φ762 mm,要下入φ914.4 mm单筒双井隔水导管需要解决一系列技术问题.以锦州25-1南油田平台西914.4 mm单筒双井隔水导管下入为例,结合槽口情况,分析了单筒双井隔水导管的技术要求,优化了隔水导管串、相配套的套管串及井口装置的设计,避免了转盘、导向槽的限制,成功实现了φ914.4 mm井槽单筒双井隔水导管的钻入法下入.该技术在国内尚属首次应用,这为充分利用海上油田的有限槽口资源,节省海洋浮吊资源,降低开发成本,摸索出一套成功的作业经验.【期刊名称】《石油工程建设》【年(卷),期】2016(042)003【总页数】3页(P23-25)【关键词】海上平台;大尺寸井槽;钻入法;单筒双井隔水导管【作者】杨保健;刘宝生;付建民;李晓刚;和鹏飞【作者单位】中海石油(中国)天津分公司,天津 300452;中海石油(中国)天津分公司,天津 300452;中海石油(中国)天津分公司,天津 300452;中海油能源发展有限公司工程技术分公司,天津 300452;中海油能源发展有限公司工程技术分公司,天津300452【正文语种】中文单筒双井技术在国内最早在1999年应用于渤海渤西油田的开发中,借鉴国外的相关技术,成功地在一个井筒内下入2套套管[1]。

该技术的主要优点是在有限的平台条件资源下,增加平台井数,有效利用了平台井槽,降低开发成本。

之后作为海上井槽高效利用的先进技术,该技术在渤海油田不断发展,逐步形成了非对称单筒双井和单筒双井预斜技术[2- 6],进一步拓展了单筒双井的应用空间。

这些单筒双井技术中的大尺寸井槽,均是前期已经锤入了大尺寸的隔水导管;但随着渤海油田开发的深入进行,在某些平台后期调整井作业时出现了部分预留井槽尺寸大,前期未锤入隔水导管,而调整井作业需要优化利用这些井槽的局面。

目前国内成熟的钻井技术[7- 9],其中的钻入法最大可以钻φ914.4 mm井眼,下φ762 mm 隔水导管。

这样的话,单筒双井井槽只能钻常用井身结构的单井,或者小尺寸井眼的单筒双井,这将会影响到平台井槽的利用率,对油田的进一步开发也将产生较大的影响。

为此,在锦州25- 1南油田开发中,通过一年多的综合研究,成功地突破了该项技术。

锦州25- 1南油田位于渤海辽东湾,WHPA平台有12×4共48个槽口。

2009年由于浮吊资源的紧张,隔水导管由模块钻机打桩锤入,两个φ914.4 mm的大尺寸井槽作为预留槽口,隔水导管未锤入,导管架在泥面、水下8 m及采油树甲板下分别留有导向槽,开口直径φ914.4 mm。

在后续开发过程中,需要利用这两个井槽钻4口井,如果单独动员海工浮吊锤入,两个槽口需要等待浮吊的空闲时间,费用较高,这将推迟投产。

如果通过钻井的方法下入隔水导管,按照目前国内的作业经验,受转盘开口直径及导向槽开口直径的影响,钻入法最大可以钻φ914.4 mm的井眼,下入φ762 mm 的隔水导管,后续无法实现钻两口常规井身结构的井。

因此该平台下入的单筒双井隔水导管需满足以下要求:(1)为满足常规井身结构,单筒双井隔水导管内必须下入两串φ339.7 mm套管(接箍外径φ368.3 mm),按照极限计算,隔水导管内径至少需要φ736.6 mm。

(2)辽东湾冬季冰情严重,为满足冬季抗冰的要求,海面上下5 m需要采用φ914.4 mm的隔水导管。

(3)为满足单筒双井井口装置能够正常安装要求,包括环板、套管头、采油树等,要求隔水导管尺寸为φ914.4 mm。

针对预留井槽的开发平台越来越多的状况,项目组通过对单筒双井隔水导管的研究,结合自身条件,提出了优化钻具组合、优化隔水导管及双管串、优化井口的配套装置等措施,成功地采用钻入法下入常规井身结构的单筒双井隔水导管。

节省了海洋浮吊资源,节省了开发成本,提高了采收率,形成一套成功的高效利用大尺寸井槽的钻井技术,后来在金县1- 1油田获得推广应用。

2.1 开拓思路,优化管材根据上面对单筒双井隔水导管的分析和研究,项目组认为可以通过设计和加工非标准尺寸的隔水导管,实现满足单筒双井隔水导管要求,而不受转盘与导向槽的限制。

设计的隔水导管串为φ838.2 mm +φ914.4 mm的复合隔水导管串,φ838.2mm隔水导管的内径为φ787.4 mm,可以满足下入两串φ339.7 mm套管的要求;水下8 m导向槽以下下入φ838.2 mm隔水导管(接箍外径914.4 mm),以上下入φ914.4 mm隔水导管,φ914.4 mm隔水导管两头加工变径与φ838.2 mm 本体(接箍外径914.4 mm)相连,同时能够配合吊卡使用;φ914.4 mm隔水导管本体长度设计为10 m以上,下入时通过配长来满足抗冰要求。

隔水导管串结构见图1。

2.2 优化钻具组合依据隔水导管串组合,优化钻具组合,把常规钟摆钻具中的φ914.4 mm扩眼器换成φ863.6 mm,具体组合如下:φ660.4 mm牙轮钻头+φ863.6 mm扩孔器+变扣接头(631×730)+φ228.6mm浮阀接头+ φ228.6 mm钻铤×2根+φ660.4 mm稳定器+变扣接头(731×630)+φ203.2 mm钻铤+φ203.2 mm机械震击器+变扣接头+φ127 mm加重钻杆×14根的钻具组合。

此钻具组合能够顺利通过φ914.4 mm的导向槽,钻进期间提高排量和转速,通过井眼扩大率下入φ838.2 mm的隔水导管串(接箍直径914.4 mm)。

2.3 优化井口配套装置φ838.2 mm隔水导管内径只有787.4 mm,常规的φ339.7 mm套管(接箍外径368.3 mm)的双管串间隙只有16.9 mm,为确保顺利下入双管串,加工了特殊的薄接箍套管,接箍外径355.6 mm。

结合隔水导管内径及套管接箍的变化,设计加工了相配套的环板、心轴、套管头及采油树。

常规φ914.4 mm隔水导管的两管串中心距离较远,采用常规的补心将套管座在环板上,两管串距离较远。

而现在两管串中心距离太近,直接将套管座在环板上,无法安装套管头,所以设计加工了配套的心轴以及套管头、采油树等井口装置。

井口配套优化前后对比见图2。

通过前期的精细设计与理论研究,在现场作业中不断地摸索解决出现的问题,最终成功地在锦州25- 1南CEPA平台下入第一口井的φ838.2 mm隔水导管。

在第一口井作业经验的基础上,现场及时总结,不断优化,最终完成了第二口井的隔水导管作业,大大提高了作业效率,缩短了非生产时间,节约了大量作业费用。

两口井的时效对比见图3。

后续在金县1- 1油田WHPB平台作业的两口井的单筒双井隔水导管作业中,作业方案不断成熟,作业经验不断提高,作业效率再次提高,平均一口井作业时间缩短至25 h,极大地推广了该技术的应用。

(1)节省浮吊资源。

海洋大型浮吊资源较少,作业任务较紧,一般都是提前排好作业计划,大部分用于新建导管架平台的海上施工,像这种剩余个别槽口的作业,都不在计划内,所以采用浮吊资源作业,工期将会延长,同时大型浮吊资源动复员一次,作业费用昂贵。

因此,通过应用钻入大尺寸隔水导管技术,可节省大型浮吊资源,节约费用上千万,同时,也加快了项目进度,提前投产。

(2)解决了大尺寸槽口的利用问题。

受成熟作业经验的影响,钻入法最大可以下入30 in(1 in = 25.4 mm)的隔水导管,无法满足下入常规井身结构的双管串。

所以对于这种大尺寸无隔水导管的单筒双井槽口的高效利用是钻完井的挑战和难题。

通过应用钻入大尺寸隔水导管技术,一个槽口成功地下入常规井身结构的双管串,解决了这一难题,为大尺寸槽口的高效利用提供了技术和经验,打开了新局面。

(3)开拓了浮托法安装项目的新思路。

渤海湾很多采用浮托法的安装项目,如JX1- 1 WHPB平台,导管架预留有很多槽口而未锤入隔水导管,后期调整井增加,需要用到这些槽口的时候,由于无隔水导管,给钻完井提出了挑战。

本次采用钻入复合导管技术,通过钻完井技术完成工程作业,开拓了钻完井的新思路。

通过对无隔水导管的单筒双井井槽的研究,优化了隔水导管串、钻具组合及配套的井口装置,首次成功地采用钻入法下入单筒双井隔水导管,在技术上获得突破的同时,获得了较高的经济效益,开拓了钻完井思路,其应用前景广阔。

杨保健(1983-),男,陕西延安人,工程师,2006年毕业于大庆石油学院(现东北石油大学)资源勘查工程专业,现从事海洋石油钻井监督技术工作。

Email:*****************.cn。

【相关文献】[1]姜伟.单筒双井钻井技术在渤海油田的应用[J].石油钻采工艺,2000,22(1):9- 13. [2]李凡,赵少伟,张海,等.单筒双井表层预斜技术及其在绥中36- 1油田的应用[J].石油钻采工艺,2012,34(B09):12- 15.[3]梁奇敏,冯舒,赵铁桥,等.单筒双井表层预斜扩眼钻井技术在渤海油田定向井中的应用[J].中国海上油气,2013,25(5):64- 68.[4]庞炳章,徐荣强,牟小军,等.非对称单筒双井技术在文昌13- 2油田的应用[J].石油钻采工艺,2007,29(6):4- 6.[5]霍建忠,李红星.单筒双井钻井技术在QK17- 2油田的实施[J].世界石油工业,2000,7(6):26- 28.[6]和鹏飞,侯冠中,朱培,等.海上φ914.4 mm井槽弃井再利用实现单筒双井技术[J].探矿工程(岩土钻掘工程),2016,43(3):45- 48.[7]吴超.用钻入法下隔水导管[J].石油钻探技术,1991,19(1):26- 26.[8]张志伟,葛飞.隔水导管锤入法地层适应性研究[J].内蒙古石油化工,2011,37(5):11- 14.[9]翟慧颖,杨进,周建良,等.隔水导管与土壤胶结强度试验分析研究[J].石油钻采工艺,2008,30(2):36- 38.。