镀铝锌生产线溜槽堵塞原因分析及改进措施

- 格式:pdf

- 大小:854.90 KB

- 文档页数:4

学生毕业论文(设计)教学系(部):机电工程系专业/年级:机电一体化技术(2班)学号: 1001020221学生姓名:成绩:指导教师:2013年4月26日目录第一章、概述及工艺流程图———————————————1第二章、热浸镀锌常见工艺故障及解决方法———————— 2(1)、气刀条痕 (2)(2)、气刀结瘤 (2)(3)、边厚 (2)(4)、划伤和擦伤 (2)(5)、稳定辊不转 (2)(6)、镀锌不良 (2)(7)、拉矫不良 (2)(8)、钝化不良 (3)第三章、热浸镀锌主要设备的原理及运用———————— 3(1)、光整机的原理及用途 (3)(2)、拉矫机的原理及用途 (3)(3)、钝化机组的原理及用途 (4)(4)、电阻缝焊机的原理及用途 (4)结束语———————————————————————4参考文献——————————————————————4致谢————————————————————————5论镀锌故障解决方法及主要设备原理第一章、概述及工艺流程图摘要:钢带热浸镀锌是最常用的钢防腐技术之一,产品广泛用于工业、农业、建筑业等领域。

近年来,国钢带热浸镀锌事业得到了迅猛的发展。

特别是民营企业出现了万马奔腾的景象。

随着时代的发展镀锌板市场竞争日趋激烈,迫切需要提高镀锌工厂的设备水平、管理水平、技术水平和操作水平。

关键词:镀锌工艺、常见故障、主要设备、工作原理、工艺流程如下:开卷→切头尾→焊接→碱洗→水洗→烘干→入口活套→还原退火→热浸镀锌→拉伸矫直→钝化处理→出口活套→检查→分切剪→卷取热浸镀锌工艺流程图第二章、热浸镀锌常见工艺故障及解决方法2.1、气刀条痕气刀条痕是指在一段时间内锌渣堵塞了气刀孔。

严重的气刀条痕应该立刻就刮掉,并通知三号台注意分卷,比较轻的可等三号台按计划分卷是处理或焊缝是刮掉,之后查看气刀风压和角度进行调整,避免再次发生。

注意,在我们刮掉气刀条痕时,应该先将风压降下来,以保证工作人员不被吹起的锌液烫伤。

清理101皮带下料溜槽堵塞安全技术措施编号:WJL-XM-08编制人:审核人:批准人:编制单位:王家岭选煤厂编制日期: 2018年 11月 1日清理101皮带下料溜槽堵塞安全技术措施由于井下煤块通过101皮带溜槽经过溜槽翻板,大块煤集中下料时,下料溜槽闸板处和溜槽翻板处容易堵塞,使原煤生产运输中断。

员工清理溜槽堵塞过程中,存在人员坠仓、被煤块击伤安全隐患,为了消除事故隐患,保证安全生产持续稳定,特编制本安全技术措施。

一、工作流程1、首先停止101皮带:首先按101急停按钮,使101皮带停止,与集控操作员联系。

集控操作员与矿调度联系说明101皮带急停原因。

集控操作员与当班值班班组长说明101皮带下料溜槽堵塞情况2、严禁进入溜槽清理堵塞:当班值班班组长得知堵塞情况后,立即用对讲机联系就近702岗位工赶赴现场协助配合101岗位巡视工清理溜槽堵塞3、如果堵塞在下料溜槽翻板处,在清理过程中,如果堵塞严重,清理困难,可关闭堵塞溜槽来料闸板,开启另一路下料溜槽闸板,保证井下原煤进仓顺利,避免影响井下生产。

4,如果堵塞在裤衩溜槽闸板处,在清理过程中,操作者(101岗位工)必须系安全带,防止因惯性坠入溜槽内发生人身事故。

二、安全技术措施工具使用安全注意事项:1、严禁员工进入溜槽内进行清理,防止溜槽内大块突然坠落会使作业人员坠入煤仓内。

2、严禁头部伸入下部溜槽观察门观望,溜槽内大块突然坠落会击伤头部。

3、长撬棍使用时,禁止身体正对撬棍,免受撬棍受到大块突然坠落冲击,使身体受到伤害。

三、危险源辨识主要存在以下几个方面的安全隐患:人为原因存在以下风险1、作业人员为清理溜槽方便进入溜槽内2、作业人员头部伸入溜观察溜槽堵塞情况3、需从溜槽内上下清理时,作业人员配合不当,不相互沟通管理方面原因存在以下风险1、管理人员违章指挥,为尽快疏通溜槽,违章指挥,员工违章作业。

2、管理人员任务分配不合理,安排不具备操作能力的人员作业。

四、针对以上危险源,采取以下措施:1、作业人员必须认真学习本措施及操作规程,规范操作,防止事故发生。

SCR铜杆生产线上溜槽装置常见故障分析及优化设计张伟旗【摘要】According to the requirement of the actual production status,It has to the common faults analysis and optimization design of SCR furnace area on the slip chute device,A technical scheme to improve is presented, It can put an end to the slip chute device leak copper, Slag deposition seriously and frequent downtime explosion accidents of explosion-proof membrane,The slip chute device has less flow mouth craze and burning,small copper water splash,less mix and break of copper rod products, good quality,long service life.The cost of energy consumption level is high,It Can fully meet the domestic and foreign customers for high-end copper thin lines and the specific requirements of the superfine line.%根据生产实际状况的要求,针对SCR炉区上溜槽装置常见故障进行分析及优化设计,提出了改进技术方案,可杜绝上溜槽装置漏铜、积渣严重及防爆膜爆炸频繁停机事故的发生,新型上溜槽装置流嘴开裂、烧损故障少,铜液飞溅小,铜杆产品夹杂、断线少、品质好,使用寿命长,成本能耗低,完全能满足国内外客户对高端铜细线及超微线的特殊需求.【期刊名称】《中国铸造装备与技术》【年(卷),期】2015(000)005【总页数】4页(P39-42)【关键词】上溜槽装置;常见故障;优化设计;流嘴;高端铜细线;成本能耗【作者】张伟旗【作者单位】江西铜业集团铜材有限公司,江西贵溪 335424【正文语种】中文【中图分类】TG249.7SCR铜杆生产线上溜槽装置常见故障分析及优化设计张伟旗(江西铜业集团铜材有限公司,江西贵溪 335424)摘要:根据生产实际状况的要求,针对SCR炉区上溜槽装置常见故障进行分析及优化设计,提出了改进技术方案,可杜绝上溜槽装置漏铜、积渣严重及防爆膜爆炸频繁停机事故的发生,新型上溜槽装置流嘴开裂、烧损故障少,铜液飞溅小,铜杆产品夹杂、断线少、品质好,使用寿命长,成本能耗低,完全能满足国内外客户对高端铜细线及超微线的特殊需求。

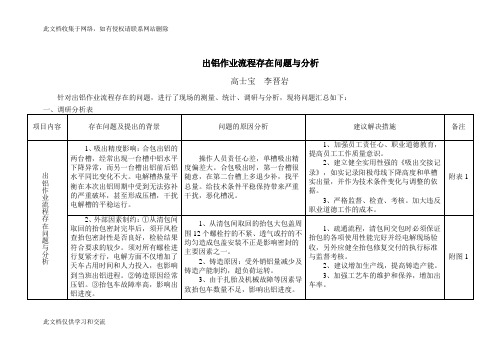

出铝作业流程存在问题与分析高士宝李晋岩针对出铝作业流程存在的问题,进行了现场的测量、统计、调研与分析,现将问题汇总如下:此文档仅供学习和交流此文档仅供学习和交流此文档仅供学习和交流二、附录附表一:单槽吸出精度统计表班组:日期: 上表为单槽吸出精度统计表,重点做到单槽吸出精度可控,减少因吸出误差带来的干扰。

此文档仅供学习和交流附图一:出铝外部影响因素:由图一我们可以看出,出铝的外部影响因素主要:铸造、抬包密封性、抬包车。

图一:出铝进程外部影响因素附表二:出铝前、后温度变化及出铝量与母线行程对应关系此文档仅供学习和交流此文档仅供学习和交流出铝前、后各时段平均槽温变化如图:此文档仅供学习和交流图2 各区出铝前、后各时段平均槽温变化图从图2我们可以看出,出铝后2小时内槽温都有不同程度(3-6℃)的上升,出铝后4小时与2小时的槽温测量值基本持平。

但是,出铝作业后一定的附加电压,拉高极距并作用适当时间后,可增强槽子在出铝作业后的抗干扰能力,实现平稳过渡。

但时间不宜太长,否则不仅破坏热平衡而且增加能耗。

附录三:曲线截图(a) (b)此文档仅供学习和交流(c)(d)(e) (f)此文档仅供学习和交流图(a): 增量期24min+出铝控制39min+正常期25min+减量期3min 产生效应;图(b): 增量期7min+出铝控制25min(人为清除)+正常期11min 产生效应;图(c): 增量期3min+出铝控制36min+正常期19min 产生效应;图(d): 减量期5min+出铝控制36min+正常期9min 产生效应;图(e): 正常期20min+出铝控制39min+正常期24min 产生效应;图(f): 正常期24min+出铝控制7min(人为清除)+正常期23min 产生效应;附表3:出铝前后浓度变化汇总从上表可以看出,出铝控制结束后氧化铝浓度明显下降,对于浓度在正常范围的电解槽,下降0.5个百分点足已诱发阳极效应。

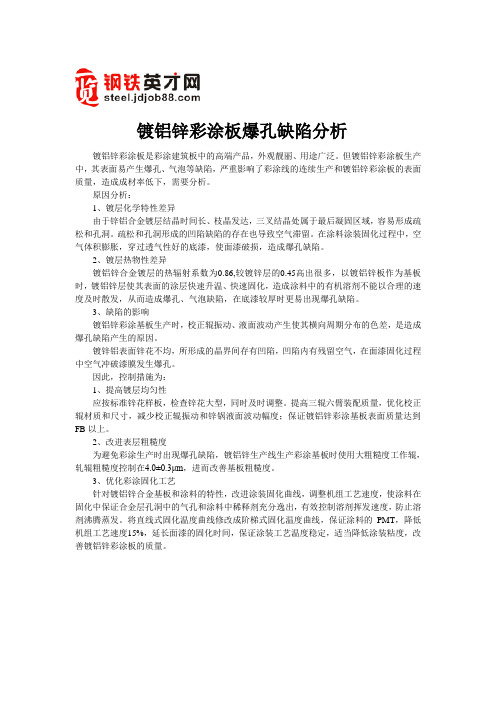

镀铝锌彩涂板爆孔缺陷分析镀铝锌彩涂板是彩涂建筑板中的高端产品,外观靓丽、用途广泛。

但镀铝锌彩涂板生产中,其表面易产生爆孔、气泡等缺陷,严重影响了彩涂线的连续生产和镀铝锌彩涂板的表面质量,造成成材率低下,需要分析。

原因分析:1、镀层化学特性差异由于锌铝合金镀层结晶时间长、枝晶发达,三叉结晶处属于最后凝固区域,容易形成疏松和孔洞。

疏松和孔洞形成的凹陷缺陷的存在也导致空气滞留。

在涂料涂装固化过程中,空气体积膨胀,穿过透气性好的底漆,使面漆破损,造成爆孔缺陷。

2、镀层热物性差异镀铝锌合金镀层的热辐射系数为0.86,较镀锌层的0.45高出很多,以镀铝锌板作为基板时,镀铝锌层使其表面的涂层快速升温、快速固化,造成涂料中的有机溶剂不能以合理的速度及时散发,从而造成爆孔、气泡缺陷,在底漆较厚时更易出现爆孔缺陷。

3、缺陷的影响镀铝锌彩涂基板生产时,校正辊振动、液面波动产生使其横向周期分布的色差,是造成爆孔缺陷产生的原因。

镀锌铝表面锌花不均,所形成的晶界间存有凹陷,凹陷内有残留空气,在面漆固化过程中空气冲破漆膜发生爆孔。

因此,控制措施为:1、提高镀层均匀性应按标准锌花样板,检查锌花大型,同时及时调整。

提高三辊六臂装配质量,优化校正辊材质和尺寸,减少校正辊振动和锌锅液面波动幅度;保证镀铝锌彩涂基板表面质量达到FB以上。

2、改进表层粗糙度为避免彩涂生产时出现爆孔缺陷,镀铝锌生产线生产彩涂基板时使用大粗糙度工作辊,轧辊粗糙度控制在4.0±0.3μm,进而改善基板粗糙度。

3、优化彩涂固化工艺针对镀铝锌合金基板和涂料的特性,改进涂装固化曲线,调整机组工艺速度,使涂料在固化中保证合金层孔洞中的气孔和涂料中稀释剂充分逸出,有效控制溶剂挥发速度,防止溶剂沸腾蒸发。

将直线式固化温度曲线修改成阶梯式固化温度曲线,保证涂料的PMT,降低机组工艺速度15%,延长面漆的固化时间,保证涂装工艺温度稳定,适当降低涂装粘度,改善镀铝锌彩涂板的质量。

疏通导料槽的安全风险和管控措施首先,疏通导料槽的安全风险之一是堵塞和堆积。

由于导料槽是用来输送物料的,它们很容易在工作过程中堵塞或堆积物料,这可能导致设备堵塞、溢出等问题,增加了工作环境的不安全性。

为了降低这种风险,可以采取以下管控措施:1.定期维护和保养导料槽,确保其畅通无阻。

定期检查和清理导料槽中的堆积物,防止物料堵塞导致设备故障。

2.采用适当的物料处理技术,如使用振动设备或物料处理设备,可帮助减少物料堵塞或堆积的风险。

其次,疏通导料槽的另一个安全风险是操作人员的误操作或错误使用。

误操作可能导致设备的损坏、人身伤害等。

为了降低这种风险,可以采取以下管控措施:1.培训和教育操作人员,让他们了解导料槽的正确使用方法和注意事项。

操作人员需要具备相关的操作技能和知识,以确保他们能够正确操作设备并采取必要的安全措施。

2.设备上设置明显的安全标识和警告标志,提醒操作人员要注意安全问题。

这些标识和标志应该清晰可见,能够引导操作人员正确操作设备。

另外,疏通导料槽的安全风险还包括高温和高压。

在一些工业生产领域,导料槽可能需要处理高温或高压物料,这会增加烧伤或爆炸的风险。

为了降低这种风险,可以采取以下管控措施:1.使用高温或高压物料时,需要严格遵守相关的操作规程和安全标准。

操作人员需要穿戴适当的防护装备,如耐高温手套、护目镜等,以保护自己的安全。

2.在导料槽周围设置适当的安全设施,如防爆器、泄压装置等,以减少事故发生的可能性。

综上所述,疏通导料槽的安全风险包括堵塞和堆积、误操作和错误使用以及高温和高压。

为了降低这些风险,需要定期维护和清理导料槽、培训和教育操作人员以及采用适当的防护装备和安全设施。

通过综合采取这些管控措施,可以最大限度地提高导料槽的安全性,减少工作场所事故的发生。

连续热镀AL-Zn-Si机组生产工艺要点及技术诀窍随着国内镀锌行业的发展,近年来,继镀锌机组建设高潮后,又掀起一轮镀铝-锌-硅机组的建设高潮。

一、热镀铝锌硅产品的优点之所以出现AL-Zn-Si机组的建设高潮,是因为热镀铝-锌-硅钢板是在热镀铝和热镀锌钢板基础上开发成功的,它具备了镀铝钢板优良的耐大气腐蚀、耐热氧化性,又具备了镀锌钢板优良的电化学保护性,使切口及划痕处腐蚀。

其优点如下:(1)表面光洁度好具有优良的耐大气腐蚀能力,他的寿命比热镀锌钢板高2-6倍;(2)具有良好的耐热抗氧化性,在315℃下长期不变色,500-600℃左右可长期使用,具有良好的耐水、耐土壤腐蚀能力,其耐水腐蚀能力优于热镀锌板和热镀铝板,耐土壤腐蚀能力优于热镀锌板,是制作汽车排气管、消音器、粮食烘干机、热水器等耐热器件的理想材料;另外,产品的热反射率高于75%,是镀锌板的2倍。

(3)具有良好的涂装性和良好的加工性能。

对有机材料的结合力强,是彩色有机涂层钢板的最佳选择。

其加工性和焊接性与热镀锌板相似,可进行冷弯、冲压等加工。

并有良好的外观。

(4)由于金属铝比金属锌的比重小,铝锌合金的比重仅为3.75Kg/dm3,而锌的比重为7.1kg/dm3,因此相同的镀层厚度铝锌合金的比重小,铝的价格比锌的价格低30%,这大大节约了成本。

二、连续热镀铝-锌机组与连续热镀锌机组生产工艺相同点连续热镀铝-锌是在连续热镀锌基础上发展而来的,连续热镀铝-锌与连续热镀锌生产工艺具有很多的相同之处,同时又有显著区别的地方。

要想了解、掌握、操作、管理热镀铝-锌机组生产工艺必须首先对镀锌机组的生产工艺有较深入得了解,才能更好的操作、管理好镀铝-锌机组。

1、机组工艺流程是相同的,都具有如下工艺流程:开卷—焊接—脱脂(立式、卧式)—脱脂烘干—入口活套—退火还原(立式炉、卧式炉、N.O.F炉等)—热浸镀—镀后冷却—水淬—光整—拉矫—钝化—耐指纹—钝化或耐指纹后烘干—出口活套—卷取2、传动控制系统是相同的,都是为了实现机组的连续运行。

关于镀铝锌板的几个典型表面缺陷的原因

及纠正方法

1、表面容易产生摩擦的黑点

如果带钢表面有异物或者板面与板面之间摩擦,极易产生摩擦黑点,特别是运输过程中极易产生。

镀铝锌钢卷的话最好采用涂油防锈、耐指纹涂层或者采用立卷运输,则可以有所避免。

2、表面锌花不均匀

这一点主要是快速冷却不均匀或者是铝的含量不均所造成的,也可能是原材料卷表面粗糙不均造成。

3、带钢表面有针孔或者露钢缺陷

这一点主要是镀液中的硅含量偏低,钢带在炉鼻的锌液上占灰或者是在炉中被氧化所造成的。

4、取卷边部喇叭状

这种情况一方面是镀层较厚时会造成取卷边部喇叭状,还有一方面是由于气刀调整不当,也会造成厚边的情况,带钢厚边缺陷,取卷边缘喇叭状可以采取错边取卷等手段控制。

铝合金压铸产品铸造缺陷产生原因及处理办法感谢网友yewanlogn提供资料1 表面铸造缺陷1.1 拉伤(1)特征:①沿开模方向铸件表面呈线条状的拉伤痕迹,有一定深度,严重时为整面拉伤;②金属液与模具表面粘和,导致铸件表面缺料。

(2)产生原因:①模具型腔表面有损伤;②出模方向无斜度或斜度过小;③顶出不平衡;④模具松动:⑤浇铸温度过高或过低,模具温度过高导致合金液粘附;⑥脱模剂使用效果不好:⑦铝合金成分含铁量低于O.8%;⑧冷却时间过长或过短。

(3)处理方法:①修理模具表面损伤;②修正斜度,提高模具表面光洁度;③调整顶杆,使顶出力平衡;④紧固模具;⑤控制合理的浇铸温度和模具温度1 80-250。

;⑥更换脱模剂:⑦调整铝合金含铁量;⑧调整冷却时间;⑨修改内浇口,改变铝液方向。

‘ ,1.2 气泡(1)特征:铸件表面有米粒大小的隆起表皮下形成的空洞.(2)产生原因①合金液在压室充满度过低,易产生卷气,压射速度过高;②模具排气不良;③熔液未除气,熔炼温度过高;④模温过高,金属凝固时间不够,强度不够,而过早开模顶出铸件,受压气体膨胀起来;⑤脱模剂太多;⑥内浇口开设不良,充填方向交接。

(3)处理方法①改小压室直径,提高金属液充满度;②延长压射时间,降低第一阶段压射速度,改变低速与高速压射切换点;③降低模温,保持热平衡;④增设排气槽、溢流槽,充分排气,及时清除排气槽上的油污、废料;⑤调整熔炼工艺,进行除气处理;⑥留模时间适当延长:⑦减少脱模剂用量。

1.3 裂纹特征:①铸件表面有呈直线状或波浪形的纹路,狭小而长,在外力作用下有发展趋势;②冷裂隙开裂处金属没被氧化;③热裂一开裂处金属已被氧化。

产生原因:①合金中铁含量过高或硅含量过高;②合釜有害杂质的含量过高,降低了合金的塑性;③铝硅铜合金含锌量过高或含铜量过低;④模具,特别是模腔整体温度太低;⑤铸件壁厚、薄存有剧烈变化之处收缩受阻,尖角位形成应力;⑥留模时间过长,应力大;⑦顶出时受力不均匀。