CODESYS运动控制之Trace功能

- 格式:docx

- 大小:287.79 KB

- 文档页数:5

codesys trace 原理

CODESYS Trace 是一种用于在实时操作系统上进行性能分析的

工具。

它能够帮助开发人员识别和解决程序中的性能问题和瓶颈。

CODESYS Trace 的原理涉及到在程序执行过程中收集和记录各种数据,以便后续分析和优化。

首先,CODESYS Trace 通过在程序执行过程中插入特殊的代码

来收集数据。

这些代码通常被称为“trace points”,它们会在程

序的关键部分插入,以便记录程序执行的时间戳、变量的值、函数

调用等信息。

这些数据会被记录下来,以便后续分析。

其次,收集的数据会被存储在一个特定的数据结构中,通常是

一个循环缓冲区。

这个缓冲区会在程序执行过程中不断被更新,以

保留最新的数据。

一旦缓冲区被填满,最旧的数据会被覆盖,确保

只有最新的数据被保留。

最后,开发人员可以使用专门的工具来分析这些收集到的数据。

这些工具可以帮助开发人员可视化程序执行过程中的各种信息,比

如函数调用关系、执行时间、变量的值等。

通过分析这些信息,开

发人员可以找出程序中的性能问题和瓶颈,并进行针对性的优化。

总的来说,CODESYS Trace 的原理是通过在程序执行过程中收集和记录各种数据,然后通过专门的工具进行分析,帮助开发人员识别和解决程序中的性能问题和瓶颈。

这种工具对于实时操作系统上的性能分析非常有用,能够帮助开发人员优化他们的程序,提高系统的性能和稳定性。

CODESYS运动控制之SMC_CamRegister

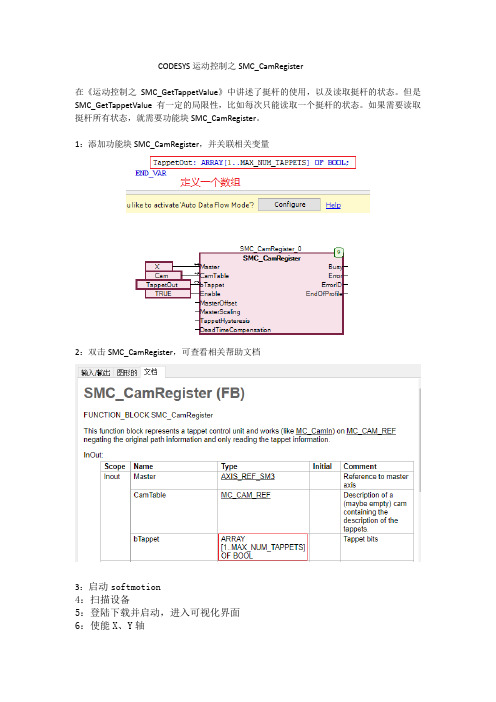

在《运动控制之SMC_GetTappetValue》中讲述了挺杆的使用,以及读取挺杆的状态。

但是SMC_GetTappetValue有一定的局限性,比如每次只能读取一个挺杆的状态。

如果需要读取挺杆所有状态,就需要功能块SMC_CamRegister。

1:添加功能块SMC_CamRegister,并关联相关变量

2:双击SMC_CamRegister,可查看相关帮助文档

3:启动softmotion

4:扫描设备

5:登陆下载并启动,进入可视化界面

6:使能X、Y轴

7: 触发Move_Velocity、此时X轴已经转起

8:触发MC_CamTableSelect,MC_CamIn,此时Y轴已经运动起来

9:当X、Y轴啮合之后,我们可以看到功能块根据挺杆设置的90打开,210关闭,输出值在True 和False之间切换。

注意:可以看到最多能读取512个状态。

博途使用教程(1):TRACE曲线功能介绍Trace曲线是博途中一个非常好用的工具,可以帮助我们更直观更精细的捕捉追踪一些数据的变化,通过对数据的捕捉追踪,并加以对比分析,可以更好地判断程序的执行情况,尤其是对肉眼不能捕捉到的数据变化,通过trace曲线都能很好的进行监控分析。

例如:对运动控制系统中速度变化和位置变化监控分析;对通讯中产生的数据变化及完成位或错误位情况进行监控分析;对程序中上升沿或下升沿情况进行监控分析;等等。

下面介绍博途中trace曲线的使用过程:第一步,我们需要添加trace曲线,添加后如下图:第二步,组态需要监控记录的变量,设定每次监控记录的次数、每次记录时间的长短、选择触发激活的方式和是否将测量的数据保存在储存卡中。

比如激活一次监控记录有3个周期,每个周期为3秒,那么本次记录的总时长就为9秒,触发方式选择变量触发,保存方式选择不保存。

每次激活周期的次数与每周期时间的长短要合适,否则监控记录的数据显示不佳,甚至给自己造成困扰,刚开始使用可以使用默认设置,先观察测试结果是否满足直接的需要,然后在再进行调节,具体设置如下图:第三步,组态好后,进行安装设置的trace曲线和安装好后的界面分别如下图:第四步,进入激活记录模式,根据组态的触发情况,就会产生相应的trace曲线了,如下图:第五步,对生成的trace曲线进行分析,通过各功能按键可以对曲线进行整体/局部缩放、数据之间的差值、界面的更改、界面背景颜色的切换等等,见下图:通过上图中也能看出来在上升和下降过程中发生了超调,多测试几次,如果结果还是这样,就能对相关参数进行微调,直至超调消失或尽可能的小。

第六步,将分析后的trace文件进行导出或添加到测量,亦或者对之前保存的trace文件进行导入重新研究也行,见下图:。

CODESYS运动控制之MC_MoveVelocity

1:在《CODESYS运动控制之MC_Power》程序的基础上,增加新功能块MC_MoveVelocity,用来实现轴按固定速度运动。

1.1程序中新添加功能块MC_MoveVelocity,对其变量自动声明。

之后关联轴对轴速度减减速等设定。

1.2 双击功能块,就可以弹出相关帮助文档

2:程序编译,下载

3:下载后,点击启动

4:对轴进行上电,在变量 bRegulatorON 的“准备值”后点击一下就会出现 TRUE,然后点击菜单栏中“调试”下的“写入值”

5:通过Execute给功能块MC_MoveVelocity一个上升沿信号,对其使能

6:使能后,可以看到轴的相关数据在变化。

7:当速度达到设定的100时,程序运行如下图所示。

目录台达 CODESYS 运动控制方案产品介绍运动控制器现场装置人机界面软件硬件规格选型说明产品信息台达 CODESYS 运动控制方案自动化和数字化在智能制造时代中扮演重要的角色。

机械制造商为了增加竞争力,积极寻找可以快速扩展设备开发和应用的方法,以减少机台建造所需投入的时间和人力。

台达和 CODESYS 集团合作,开发以CODESYS 平台为基础的全新运动控制解决方案。

CODESYS 平台为一符合IEC 61131-3标准且容易上手的整合平台。

此平台丰富的运动控制功能可以支持全球使用者多样化的应用,并方便落实到现有设备。

台达 CODESYS 运动控制方案整合PLC 、HMI 、和运动控制器的控制功能,并将其运用在不同的新产品中,包括PC-Based 运动控制器AX-864E 系列和PLC-Based 运动控制器AX-308E 系列。

此方案通过EtherCAT 运动总线,可同步控制台达交流伺服驱动器ASDA-A3-E 、ASDA-B3-E 、ASDA-A2-E 等系列、精巧标准型矢量控制变频器MS300 / MH300系列、泛用型矢量控制变频器C2000 Plus 系列、远端模块R1-EC 系列和DVP EtherCAT 远端I/O 模块。

完善、整合性高的台达 CODESYS 运动控制方案,可满足多样的应用需求。

PC-Based 运动控制器AX-864E 系列PLC-Based 运动控制器AX-308E 系列伺服驱动器PC-Based PLC-Based人机界面远端I/O 模块變頻器ASDA-A2-EASDA-A3-EASDA-B3-EAX-864EAX-308EDOP-100R1-ECDVP(EtherCAT 远端I/O 模块)C2000 PlusMH300MS300软件运动控制器现场装置●使用符合国际 IEC 61131-3 规范的CODESYS SoftPLC 开发软件和SoftMotion ●最多可支持 64 轴●无排线、无风扇的标准工业计算机等级架构 ●Intel x86 CPU●内置安全IC 系统,提升软硬件安全性 ●低电压检测机制和资料覆写功能 ●内置8组高速输入/输出接口●适合运用于工业机器人、木工、印刷、包装、印刷等行业●AX-308E CPU 最多可支持 8 轴 EtherCAT 伺服 (最短同步时间: 8轴 / 2 ms )●支持台达PLC AS 系列电源、数字IO 、模拟IO 和温度扩展模块 ●高效能: 基本指令的最短执行时间为5 ns●提供常用指令如位置、速度、扭矩、多轴补间、E-gear 、ECAM 等指令●内置16组DI 、8组DO 、2组增量编码器、SSI 绝对型编码器、RS232/485、Ethernet 和EtherCAT 通讯接口PC-Based 运动控制器AX-864E支持EtherCAT 通讯协议和基于CODESYS 的编辑软件,提供全面和整合的运动控制解决方案PLC-Based 运动控制器AX-308E支持 EtherCAT 通讯协议和基于CODESYS 的编辑软件,提供不同行业实时弹性的运动控制解决方案运动控制器现场装置交流伺服系统符合IEC 61158和IEC 61800-7现场总线标准;支持CiA402规格中所有CoE 模式和各项EtherCAT 命令模式ASDA-A2-EASDA-B3-EASDA-A3-E●CODESYS 原厂认证●通过ETG (EtherCAT Technology Group)兼容性测试认证 ●支持绝对型和增量型编码器伺服电机 ●支持高速位置抓取功能●ASDA-A3-E 和ASDA-A2-E 内置符合SIL2 (IEC EN 61508 & IEC 62016) / Cat. 3 PL=d (ISO 13894-1)标准的安全扭矩停止功能 (STO, Safe Torque Off)●高阶交流伺服驱动器●同步周期短,适用于多轴高速同步控制 ●支持绝对型和增量型ECMA 系列电机●电机功率范围: 200 V 100 W ~ 3 kW 、400 V 400 W ~ 7.5 kW●标准型交流伺服驱动器●3.1 kHz 速度响应频宽,缩短40%整定时间 ●高速轴间资料交换,提供简易龙门控制功能 ●兼容 A2 / B2 / A 3 系列电机,替换方便●电机功率范围: 200 V 100 W ~ 3 kW●高效能运动控制型交流伺服系统 ●3.1 kHz 速度响应频宽,提升设备产能●全新的挠性结构补偿和低频抑制功能,确保机台稳定度和缩短整定时间●薄型化设计,节省电器柜安装空间●电机功率范围: 200 V50 W ~ 15 kW台达 CODESYS 运动控制方案产品介绍精巧高效型 / 标准型矢量控制变频器MH300 / MS300体积精巧,内置安全扭矩停止功能STO 和EMC 滤波器,整合PLC ,支持多样的通讯协定和I/O 扩展模块高效能泛用型矢量控制变频器C2000 Plus精准的速度/扭矩/位置控制模式,内置PLC ,适用于有感测器/无传感器的同步与异步电机●功率范围: 115 V 0.2 kW ~ 0.75 kW 、230 V 0.2 kW ~ 15 kW 、460 V 0.4 kW ~ 22 kW●支持感应电机与永磁电机,开环/闭环控制 ●最高输出频率: 最高 2000 Hz / 1500 Hz●内置符合SIL2 (IEC EN 61508 & IEC 62016) /Cat.3 PL d (ISO 13894-1)标准的安全扭矩停止功能 STO (Safe Torque Off) ●內建PLC (5K / 2K steps)● 支持多样的通讯协定: Modbus 、CANopen 、EtherCAT 、PROFIBUS DP 、DeviceNet 、Modbus TCP 、EtherNet/IP●电源模块: 连接EtherCAT 从站模块与100 BASE-TX EtherCAT 网络 ●数字输入模块: 16点Sink/Source 数字输入模块; 1 ms 和2 ms 的反应时间●数字输出模块: 6点数字输出模块; 输出电流:sink 型模块每点0.5 A ,source 型模块每点0.25 A ●ADC 模块: 4通道16-bit A / D 输入; DAC 模块: 4通道16-bit D / A 输出 ●运动模块: 单轴脉冲输出●手轮模块: 单通道手轮输入,4 / 6轴控制●EtherCAT 耦合器RTU-ECAT :内置2个EtherCAT 通讯端口,最多可支持8个DVP 薄型I/O 模块●数字输入模块: 支持8 / 16 / 32点NPN / PNP 输入 ●数字输出模块: 支持8 / 16/ 32点NPN / PNP/继电器输出●数字I/O 模块: 8点数字输入和8点数字输出,支持不同型态的输入/输出格式 ●模拟输入模块: 4 / 6通道,支持mA / V 输入 ●模拟输出模块: 2 / 4通道,支持mA / V 输出●数字I/O 模块: 4通道数字输入和2通道数字输出模块,支持mA / V 输入/输出型式●温度模块: 2 / 4 / 6 / 8通道,支持RTD 、热电偶和NTC 输入(注:详细信息请参照DVP 系列PLC 型录)●功率范围: 230 V 0.75 kW ~ 90 kW 、460 V 0.75 kW ~ 560 kW ●高过载承受度: 150 % / 60 秒和180 % / 3 秒,适用于恒定转矩应用 ●内置PLC (10k steps) ●支持点对点位置控制●采用3C3标准PCB 涂层,可确保变频器在恶劣环境下安全可靠运行●内置Modbus ,支持通讯扩展卡: CANopen 、EtherCAT 、ROFINET 、PROFIBUS DP 、DeviceNet 、Modbus TCP 、EtherNet/IP远端I/O 模块R1-EC ( AX-864E 适用)耐用精巧的E-bus 从站模块,适用于高精度和高需求的产业应用远端I/O 模块RTU-ECAT (PLC DVP 薄型RTU 方案)适合多种应用的精巧EtherCAT 远端I/O模块方案现场装置台达 CODESYS运动控制方案产品介绍1 ms(sink/source)反应时间(sink/source) 反应时间制造设备程序控制第三方控制器AX-864EAX-308EEthernet运动控制编程软件 - Softmotion●支持单轴和多轴运动(主/从轴运动和凸轮控制) ●使用PLCopen 认证的POU库,编辑运动控制功能●图形化CAM 编辑软件整合配置、编程、编译、和调适功能; 无缝整合传统和系统性的编程方式●在SoftPLC 和控制器的runtime 模拟模式下显示应用资料 ●在监视列表中监看指定的数值●直接在对应的编辑器中读、写、和强制设定变量●单步或单周期执行程序码支持标准 IEC 61131-3 编程●结构化文本 (ST)●梯形图 (LD)工作与除错●功能块 (FBD)●顺序功能图 (SFC)产品信息电源输入接口DC 24 V (±15 %)SSI编码器输入接口SD 卡槽HDMI输出接口Gigabit LAN 接口(Modbus TCP / OPC UA)USB EtherCAT接口连接现场装置电源输入接口DC 24 V (±15 %)8组数字输入 / 8组数字输出OA / OB / OZ signalINC 编码器输入接口ABS SSI编码器输入接口外观说明外观说明137.4166.8141164153.2R2.5X2R1.4X2554.2PC-Based 运动控制器AX-864EPLC-Based 运动控制器AX-308E产品尺寸单位: mm产品尺寸单位: mm16组数字输入8组数字输出MicroSD 卡槽RS232 / 485接口EtherCAT接口增量型编码器输入接口 (×2)Ethernet接口连接现场装置硬件规格2021型号说明AX-864E P0MB1T产品类型AX - 3 系列AX - 8 系列I/O: (晶体管) T: NPN可控制轴数。

CODESYS运动控制之正解功能块及可视化中显示CNC轨迹

前面文档中讲述了如何运行CNC程序,也就是如何让轴相互配合去执行CNC设定的轨迹,整个过程如下:

其中逆解功能是把插补出来的数据转换为轴需要的坐标系,反过来在轴执行的过程中,如果要观察轴运动的轨迹,就需要正解功能。

正解是把轴能运行的坐标系转换为笛卡尔坐标系,使人们可以观察到轴运动的轨迹。

1:在前文CNC程序运行的基础上,添加正解功能块,关联轴,设置轴的运行范围

双击功能块,可以查看说明文档

声明两个变量,并关联,用来控制插补器的启动和停止

3:添加可视化界面

3.1添加两个按钮,分别关联start ,stop两个变量

3.2可视化界面添加正解

3.3拖动的时候,关联正解变量

3.4如下是编辑好的可视化界面

4:启动SOFTMOTION,扫描,登陆,启动后进入可视化界面

4.1点击run按钮,就会发现红色圆圈在按G代码中设定的轨迹运行。

5:G代码设定轨迹。

codesys轴组点动指令

在 CODESYS 中,轴组点动指令通常用于控制运动轴的运动。

通过轴组点动指令,可以实现对多个轴同时进行点动控制,从而实现复杂的运动控制功能。

轴组点动指令通常涉及到以下几个方面:

1. 指令格式,在 CODESYS 中,轴组点动指令的格式通常包括指令名称、轴组号、速度、加速度、减速度等参数。

通过设置这些参数,可以实现对轴组的精确控制。

2. 轴组号,轴组点动指令需要指定轴组号,以确定需要进行点动控制的轴组。

通过指定轴组号,可以实现对特定轴组的控制,从而实现精准的运动控制。

3. 速度控制,轴组点动指令通常需要设置速度参数,以确定轴组的点动速度。

通过设置不同的速度参数,可以实现对轴组的不同速度控制,从而满足不同的运动控制需求。

4. 加减速度控制,除了速度控制外,轴组点动指令还通常需要设置加速度和减速度参数,以确定轴组的加减速度。

通过设置这些参数,可以实现对轴组运动的平滑控制,避免突然加速或减速对设

备造成的损坏。

总的来说,轴组点动指令在 CODESYS 中是实现多轴运动控制的重要指令之一,通过合理设置指令参数,可以实现对多个轴的精确控制,满足复杂的运动控制需求。

希望这些信息能够帮助到你。

CODESYS运动控制之正解功能块及可视化中显示CNC轨迹在CODESYS中,可以使用运动控制功能块来实现运动控制功能。

运动控制功能块包括位置控制、速度控制、加速度控制等功能,可以根据需要选择使用不同的功能块。

下面是CODESYS中常用的几个运动控制功能块:1. MC_Power: 用于控制电机的开关状态,可设置电机的使能和禁用状态。

2. MC_MoveAbsolute: 用于实现绝对位置运动控制,可以将电机移动到指定的位置。

3. MC_MoveVelocity: 用于实现速度控制,可以使电机以指定的速度运动。

4. MC_MoveAdditive: 用于实现增量位置运动控制,可以在当前位置上增加指定的位置偏移量。

5. MC_Home: 用于实现电机回原点操作,可以将电机回到初始位置。

通过组合使用上述功能块,可以实现复杂的运动控制功能,例如实现一个CNC切割机床的运动控制。

在CODESYS可视化界面中显示CNC轨迹,需要使用绘图功能来实现。

CODESYS中可以使用绘图控件或自定义绘图函数来实现绘图功能。

下面是实现可视化显示CNC轨迹的步骤:1.在用户界面中添加一个绘图控件,或者创建一个自定义窗口用于绘图。

2.在PLC程序中,获取CNC轨迹的数据,例如通过网络连接或读取本地文件。

3.将CNC轨迹数据传递给绘图控件或绘图函数,用于绘制轨迹。

4.根据需要,可以在绘图控件中添加图例、坐标轴等元素,以增强可视化效果。

通过上述步骤,可以在CODESYS可视化界面中显示CNC轨迹,以便操作员实时监控运动控制情况。

操作员可以通过可视化界面观察到电机的运动状态、位置信息等,以便及时调整运动控制参数或采取相应的措施。

总之,通过使用CODESYS中的运动控制功能块和绘图功能,可以实现运动控制功能,并在可视化界面中显示CNC轨迹,从而提高工业自动化系统的运行效率和可视化程度。

CODESYS运动控制之正解功能块及可视化中显示CNC轨迹

前面文档中讲述了如何运行CNC程序,也就是如何让轴相互配合去执行CNC设定的轨迹,整个过程如下:

其中逆解功能是把插补出来的数据转换为轴需要的坐标系,反过来在轴执行的过程中,如果要观察轴运动的轨迹,就需要正解功能。

正解是把轴能运行的坐标系转换为笛卡尔坐标系,使人们可以观察到轴运动的轨迹。

1:在前文CNC程序运行的基础上,添加正解功能块,关联轴,设置轴的运行范围

双击功能块,可以查看说明文档

声明两个变量,并关联,用来控制插补器的启动和停止

3:添加可视化界面

3.1添加两个按钮,分别关联start ,stop两个变量

3.2可视化界面添加正解

3.3拖动的时候,关联正解变量

3.4如下是编辑好的可视化界面

4:启动SOFTMOTION,扫描,登陆,启动后进入可视化界面

4.1点击run按钮,就会发现红色圆圈在按G代码中设定的轨迹运行。

5:G代码设定轨迹。

CODESYS运动控制之Trace功能

本文在《CODESYS运动控制之MC_CamTableSelect+MC_CamIn》程序的基础上,增加Trace,用来实现从轴位置与速度Trace。

1:添加Trace

2:添加配置

3:高级设置可做相应更改

4:添加追踪变量,本例以Y轴位置为例

5:启动softmotion

6:扫描设备

7:登陆下载并启动,此时启动并不会进入可视化界面

8:通过网页访问可视化(如果有目标视图可以直接通过目标视图)

8.1打开浏览器,并输入http://localhost8080/webvisu.htm,按ENTER就会进入8.2:点击bRegulatoOn,触发MC_Power,使能X轴

8.3使能Y轴,触发Move_Velocity、此时X轴已经转起来

8.4触发MC_CamTableSelect,

8.5触发MC_Cam,此时Y轴已经运动起来

9:在Trace界面,右键下载Trace,就会看到位置和速度的曲线,

监测一段时间后停止Trace

10:下图是Trace的曲线

11:通过Trace功能可以监测轴的状态,同时也可以监测程序中的其他变量,能够很好的去观察一个值的变化,在一定程度上方便了调试。