生物质直燃发电机组效率计算方法和说明

- 格式:doc

- 大小:284.00 KB

- 文档页数:11

生物质发电公式

生物质发电公式是指将生物质能源转化为电能的过程中所涉及到的化学反应公式。

生物质发电是一种可再生能源,它可以通过利用生物质的热值来产生电能,同时也可以减少对化石燃料的依赖,降低环境污染。

生物质发电的公式可以表示为:

生物质 + 氧气→ 二氧化碳 + 水 + 热能 + 电能

这个公式描述了生物质发电的基本过程。

生物质是指来自植物、动物和微生物的有机物质,包括木材、秸秆、麦草、沼气、生活垃圾等。

在生物质发电过程中,生物质被燃烧,产生热能,同时也产生二氧化碳和水。

这些废气和废水可以通过处理和净化后排放到大气中,不会对环境造成污染。

在生物质燃烧的过程中,热能可以被转化为电能。

这是通过将热能转化为蒸汽,然后利用蒸汽驱动涡轮机来产生电能。

涡轮机的转动可以带动发电机发电,将热能转化为电能。

生物质发电的公式还可以表示为:

生物质 + 氧气→ 二氧化碳 + 水 + 热能

这个公式描述了生物质燃烧的基本过程。

在生物质燃烧的过程中,生物质被氧气燃烧,产生二氧化碳和水,同时也产生热能。

这个过

程可以通过控制燃烧的温度和氧气的供应来控制热能的产生量。

生物质发电是一种可持续的能源,它可以减少对化石燃料的依赖,同时也可以减少环境污染。

生物质发电的公式可以帮助我们理解生物质发电的基本原理,同时也可以为生物质发电技术的研究和开发提供指导。

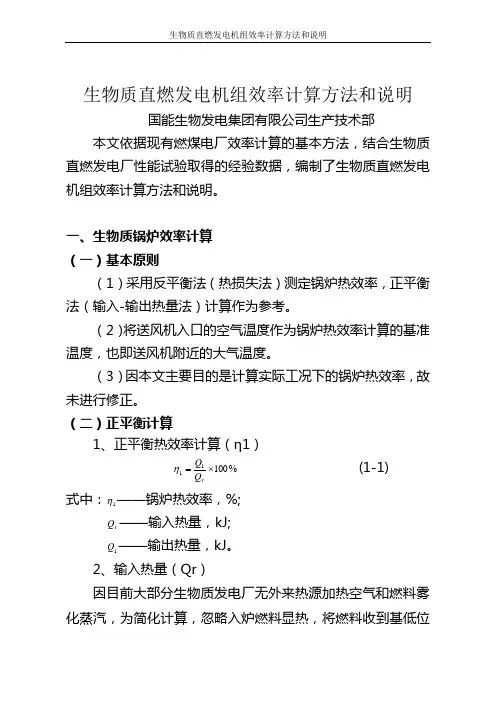

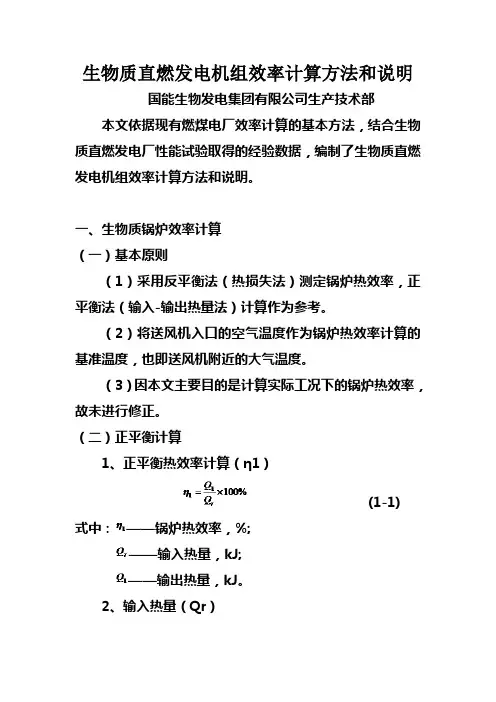

生物质直燃发电机组效率计算方法和说明生物质直燃发电机组效率计算方法和说明国能生物发电集团有限公司生产技术部本文依据现有燃煤电厂效率计算的基本方法,结合生物质直燃发电厂性能试验取得的经验数据,编制了生物质直燃发电机组效率计算方法和说明。

一、生物质锅炉效率计算 (一)基本原则(1)采用反平衡法(热损失法)测定锅炉热效率,正平衡法(输入-输出热量法)计算作为参考。

(2)将送风机入口的空气温度作为锅炉热效率计算的基准温度,也即送风机附近的大气温度。

(3)因本文主要目的是计算实际工况下的锅炉热效率,故未进行修正。

(二)正平衡计算1、正平衡热效率计算(η1)%10011⨯=rQ Q η (1-1)式中:1η——锅炉热效率,%;rQ ——输入热量,kJ;1Q ——输出热量,kJ 。

2、输入热量(Qr )因目前大部分生物质发电厂无外来热源加热空气和燃料雾化蒸汽,为简化计算,忽略入炉燃料显热,将燃料收到基低位发热量作为输入热量。

即arnet Q ,rQ= (1-2)式中:arnet Q ,——燃料收到基低位发热量,kJ/kg 。

3、输出热量(Q1))]()([11gs ps ps gs gr gr h h D h h D BQ -⋅+-⋅⋅=(1-3)式中:B ——燃料消耗量,kg;gr D ——锅炉主汽流量,kg/h ; gr h ——锅炉主蒸汽出口焓值,kJ/kg ; gs h ——锅炉给水焓值,kJ/kg ; psD——锅炉排污水量,%; psh ——锅炉排污水的焓值,kJ/kg 。

因连续排污和定期排污水量很少,一般约为主蒸汽流量2%左右,为简化计算,不考虑锅炉排污水量。

蒸汽和给水焓值通过水和水蒸气热力性质通用计算模型IAPWS —IF97编程实现。

(三)反平衡计算1、入炉燃料元素成分的确定由于现场不具备开展入炉燃料的元素分析工作,且影响燃料低位发热量的主要成分是水分和灰分,所以通过折算实际入炉燃料与典型燃料水分和灰分的差异,拟合实际入炉燃料元素分析的方法来解决。

如何提高生物质中直燃发电效率的分析作者:鄢烈松来源:《科技视界》2015年第11期【摘要】生物质发电是利用生物质所具有的生物能进行发电,也就是不同能量之间的转换,是可再生能源发电的一种。

生物质中的直燃发电是直接燃烧生物质,将燃烧的能量用于发电和发热。

在生物质发电过程中由于设计的不合理性以及实际存在的一些问题使得生物质发电的效益相对不是很高,通过对于生物质发电过程的分析和合理的设计,提高生物质发电的效益真正的达到生态能源的优化利用。

【关键词】生物质发电技术;直燃发电;经济效益随着我国经济的不断发展,对于能源的需要更为强烈,然而,中国这种粗放型经济增长方式,能源制约着经济的发展。

可再生资源的不断开发和发展是发展的趋势,也是我国亟待需要发展的项目。

生物质发电技术是其中较为突出的可再生资源的技术方式,被认为是21世纪最具有价值的绿色可再生能源之一。

根据我国《可再生能源中长期发展规划纲要》(2006~2020),到2020年我国生物质发电机组装机容量达到30000MW,生物质成型燃料5000万吨,将生物质秸秆发电和秸秆成型燃料确定为秸秆能源利用重点技术[1]。

在现在生物质发电技术主要有直燃发电,气化发电,沼气发电和混合燃烧发电四中类型,其中直燃发电的运用最为普遍,也最符合我国的实际情况。

利用生物质直接燃烧发电技术建设大型直燃并网发电厂,单机容量达10~25MW,可以将热效益提高到90%以上,可以通过有效措施提高其利用率[2]。

然而,现阶段生物质发电中的直燃发电技术发展还不完善,对于其的设计还存在很多的不完善的地方,从而影响其效益的发挥。

另外,用于生物质燃烧的锅炉以及燃料输送系统的技术和设备都产自外国,这严重制约了我国生物质技术的发展。

所以,对于直燃发电技术的发电工程进行分析和合理的设计对于提高其利用率具有非常重要的意义。

1 生物质直燃发电过程及设备生物质发电技术在中国的发展才刚刚起步,其发展也在一定程度上受制于外国,要在现有的基础上提高生物质发电的能力,就要从生物质直燃发电的过程和相应设备的选择上进行分析,从而优化设计,提高直燃发电的效率[3]。

生物质直燃发电机组效率计算方法和说明国能生物发电集团有限公司生产技术部本文依据现有燃煤电厂效率计算的基本方法,结合生物质直燃发电厂性能试验取得的经验数据,编制了生物质直燃发电机组效率计算方法和说明。

一、生物质锅炉效率计算(一)基本原则(1)采用反平衡法(热损失法)测定锅炉热效率,正平衡法(输入-输出热量法)计算作为参考。

(2)将送风机入口的空气温度作为锅炉热效率计算的基准温度,也即送风机附近的大气温度。

(3)因本文主要目的是计算实际工况下的锅炉热效率,故未进行修正。

(二)正平衡计算1、正平衡热效率计算(η1)(1-1)式中:——锅炉热效率,%;——输入热量,kJ;——输出热量,kJ。

2、输入热量(Qr)因目前大部分生物质发电厂无外来热源加热空气和燃料雾化蒸汽,为简化计算,忽略入炉燃料显热,将燃料收到基低位发热量作为输入热量。

即(1-2)式中:——燃料收到基低位发热量,kJ/kg。

3、输出热量(Q1)(1-3)式中:——燃料消耗量,kg;——锅炉主汽流量,kg/h;——锅炉主蒸汽出口焓值,kJ/kg;——锅炉给水焓值,kJ/kg;——锅炉排污水量,%;——锅炉排污水的焓值,kJ/kg。

因连续排污和定期排污水量很少,一般约为主蒸汽流量2%左右,为简化计算,不考虑锅炉排污水量。

蒸汽和给水焓值通过水和水蒸气热力性质通用计算模型IAPWS—IF97编程实现。

(三)反平衡计算1、入炉燃料元素成分的确定由于现场不具备开展入炉燃料的元素分析工作,且影响燃料低位发热量的主要成分是水分和灰分,所以通过折算实际入炉燃料与典型燃料水分和灰分的差异,拟合实际入炉燃料元素分析的方法来解决。

(1)典型燃料元素分析成分因入炉燃料种类多,所以选择国能高唐电厂性能试验时入炉燃料作为典型燃料。

具体如下:(2)入炉燃料元素成分的拟合方法根据现场工业分析所得的水分(Mar)和灰分(Aar)数值,按照公式(1-4)进行拟合计算入炉燃料的元素成分:(1-4)式中:——拟合的入炉燃料收到基下含碳量;、——入炉燃料工业分析收到基下水分和灰分;、、——典型燃料收到基下含碳量、水分和灰分。

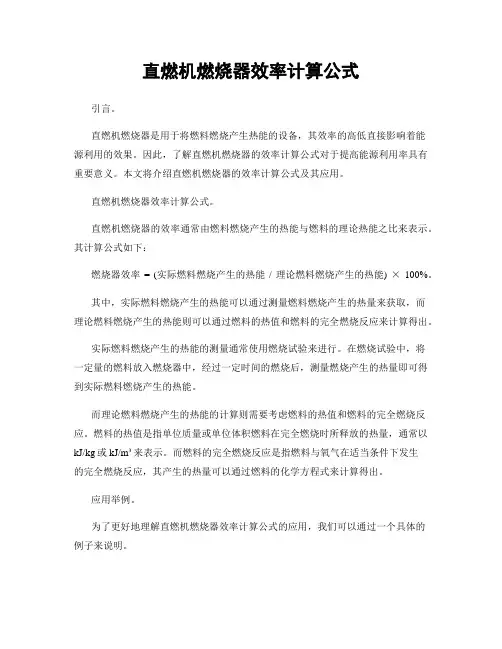

直燃机燃烧器效率计算公式引言。

直燃机燃烧器是用于将燃料燃烧产生热能的设备,其效率的高低直接影响着能源利用的效果。

因此,了解直燃机燃烧器的效率计算公式对于提高能源利用率具有重要意义。

本文将介绍直燃机燃烧器的效率计算公式及其应用。

直燃机燃烧器效率计算公式。

直燃机燃烧器的效率通常由燃料燃烧产生的热能与燃料的理论热能之比来表示。

其计算公式如下:燃烧器效率= (实际燃料燃烧产生的热能/ 理论燃料燃烧产生的热能) ×100%。

其中,实际燃料燃烧产生的热能可以通过测量燃料燃烧产生的热量来获取,而理论燃料燃烧产生的热能则可以通过燃料的热值和燃料的完全燃烧反应来计算得出。

实际燃料燃烧产生的热能的测量通常使用燃烧试验来进行。

在燃烧试验中,将一定量的燃料放入燃烧器中,经过一定时间的燃烧后,测量燃烧产生的热量即可得到实际燃料燃烧产生的热能。

而理论燃料燃烧产生的热能的计算则需要考虑燃料的热值和燃料的完全燃烧反应。

燃料的热值是指单位质量或单位体积燃料在完全燃烧时所释放的热量,通常以kJ/kg或kJ/m³来表示。

而燃料的完全燃烧反应是指燃料与氧气在适当条件下发生的完全燃烧反应,其产生的热量可以通过燃料的化学方程式来计算得出。

应用举例。

为了更好地理解直燃机燃烧器效率计算公式的应用,我们可以通过一个具体的例子来说明。

假设某直燃机燃烧器使用天然气作为燃料,其燃料的热值为40MJ/m³。

在进行燃烧试验后,测得燃烧产生的热量为30MJ/m³。

则该燃烧器的效率可以通过以下步骤来计算:首先,计算理论燃料燃烧产生的热能。

根据燃料的热值和燃料的完全燃烧反应,可以得到理论燃料燃烧产生的热能为40MJ/m³。

然后,计算燃烧器的效率。

根据燃烧器效率计算公式,可以得到燃烧器的效率为(30MJ/m³ / 40MJ/m³) × 100% = 75%。

因此,该直燃机燃烧器的效率为75%。

生物质直燃发电机组效率计算方法和说明国能生物发电集团有限公司生产技术部本文依据现有燃煤电厂效率计算的基本方法,结合生物质直燃发电厂性能试验取得的经验数据,编制了生物质直燃发电机组效率计算方法和说明。

一、生物质锅炉效率计算(一)基本原则(1)采用反平衡法(热损失法)测定锅炉热效率,正平衡法(输入-输出热量法)计算作为参考。

(2)将送风机入口的空气温度作为锅炉热效率计算的基准温度,也即送风机附近的大气温度。

(3)因本文主要目的是计算实际工况下的锅炉热效率,故未进行修正。

(二)正平衡计算1、正平衡热效率计算(η1)(1-1)式中:——锅炉热效率,%;——输入热量,kJ;——输出热量,kJ。

2、输入热量(Qr)因目前大部分生物质发电厂无外来热源加热空气和燃料雾化蒸汽,为简化计算,忽略入炉燃料显热,将燃料收到基低位发热量作为输入热量。

即(1-2)式中:——燃料收到基低位发热量,kJ/kg。

3、输出热量(Q1)(1-3)式中:——燃料消耗量,kg;——锅炉主汽流量,kg/h;——锅炉主蒸汽出口焓值,kJ/kg;——锅炉给水焓值,kJ/kg;——锅炉排污水量,%;——锅炉排污水的焓值,kJ/kg。

因连续排污和定期排污水量很少,一般约为主蒸汽流量2%左右,为简化计算,不考虑锅炉排污水量。

蒸汽和给水焓值通过水和水蒸气热力性质通用计算模型IAPWS—IF97编程实现。

(三)反平衡计算1、入炉燃料元素成分的确定由于现场不具备开展入炉燃料的元素分析工作,且影响燃料低位发热量的主要成分是水分和灰分,所以通过折算实际入炉燃料与典型燃料水分和灰分的差异,拟合实际入炉燃料元素分析的方法来解决。

(1)典型燃料元素分析成分因入炉燃料种类多,所以选择国能高唐电厂性能试验时入炉燃料作为典型燃料。

具体如下:燃料种类碳C ar(%)氢H ar(%)氧O ar(%)氮N ar(%)硫S ar(%)灰分A ar(%)水分M ar(%)收到基低位发热量Q ne,tar(kJ/kg)棉花秸秆37.24 4.33 30.66 0.71 0.12 6.35 20.59 13348 (2)入炉燃料元素成分的拟合方法根据现场工业分析所得的水分(Mar)和灰分(Aar)数值,按照公式(1-4)进行拟合计算入炉燃料的元素成分:(1-4) 式中:——拟合的入炉燃料收到基下含碳量;、——入炉燃料工业分析收到基下水分和灰分;、、——典型燃料收到基下含碳量、水分和灰分。

生物质燃气的生产效率与经济效益评价生物质燃气作为一种可再生能源,其生产效率和经济效益是衡量其发展潜力和实用性的重要指标。

本文将从生物质燃气的生产效率和经济效益两个方面进行分析和评价。

生物质燃气的生产效率生物质燃气的生产效率是指在生产生物质燃气的过程中所消耗的资源与所得到的生物质燃气之间的比例。

生产生物质燃气的主要方式有直接燃烧和厌氧消化两种。

直接燃烧直接燃烧是将生物质转化为生物质燃气的一种简单有效的方法。

其基本原理是将生物质进行热解、气化、裂解等化学反应,产生可燃气体。

直接燃烧的优点是设备简单,投资低,操作维护方便。

但其缺点是生产效率低,燃气质量不稳定,含有大量的杂质,对设备腐蚀严重。

厌氧消化厌氧消化是利用微生物将生物质转化为生物质燃气的一种方法。

其基本原理是在无氧条件下,微生物将生物质分解为甲烷和二氧化碳等可燃气体。

厌氧消化的优点是燃气质量好,生产效率高,对环境友好。

但其缺点是设备投资高,操作维护复杂,需要消耗大量的能量。

经济效益评价经济效益评价是指在生产生物质燃气的过程中所投入的成本与所得到的收益之间的比较。

经济效益评价主要包括生产成本、市场价格、政策支持等因素。

生产成本生产成本是影响生物质燃气经济效益的重要因素。

生产成本主要包括设备投资、原料成本、人工成本、能源消耗成本等。

设备投资是生产成本中的最大一部分,其占整个生产成本的比例在50%以上。

原料成本是指用于生产生物质燃气的生物质的成本,其受生物质来源、运输距离、储存条件等因素的影响。

人工成本是指用于生产生物质燃气的人工成本,其受工人工资水平、工作时长等因素的影响。

能源消耗成本是指在生产生物质燃气的过程中所消耗的能源的成本,其受能源价格、能源消耗量等因素的影响。

市场价格市场价格是影响生物质燃气经济效益的另一个重要因素。

市场价格受市场竞争、政策调控、消费者需求等因素的影响。

目前,生物质燃气的市场价格在每立方米几毛钱到几分钱不等,其价格受地区、用途、品质等因素的影响。

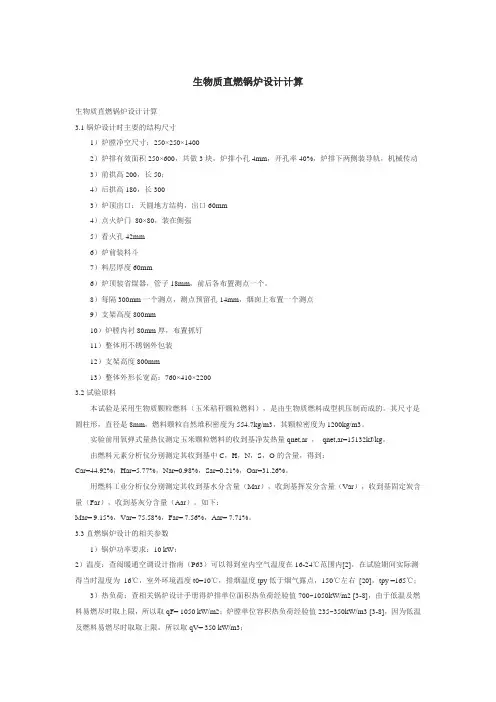

生物质直燃锅炉设计计算生物质直燃锅炉设计计算3.1锅炉设计时主要的结构尺寸1)炉膛净空尺寸:250×250×14002)炉排有效面积250×600,共做3块,炉排小孔4mm,开孔率40%,炉排下两侧装导轨,机械传动3)前拱高200,长50;4)后拱高180,长3003)炉顶出口:天圆地方结构,出口60mm4)点火炉门80×80,装在侧强5)看火孔42mm6)炉前装料斗7)料层厚度60mm6)炉顶装省煤器,管子18mm,前后各布置测点一个。

8)每隔300mm一个测点,测点预留孔14mm,烟囱上布置一个测点9)支架高度800mm10)炉膛内衬80mm厚,布置抓钉11)整体用不锈钢外包装12)支架高度800mm13)整体外形长宽高:760×410×22003.2试验原料本试验是采用生物质颗粒燃料(玉米秸秆颗粒燃料),是由生物质燃料成型机压制而成的。

其尺寸是圆柱形,直径是8mm,燃料颗粒自然堆积密度为554.7kg/m3,其颗粒密度为1200kg/m3。

实验前用氧弹式量热仪测定玉米颗粒燃料的收到基净发热量qnet,ar ,qnet,ar=15132kJ/kg。

由燃料元素分析仪分别测定其收到基中C,H,N,S,O的含量,得到:Car=44.92%,Har=5.77%,Nar=0.98%,Sar=0.21%,Oar=31.26%。

用燃料工业分析仪分别测定其收到基水分含量(Mar),收到基挥发分含量(Var),收到基固定炭含量(Far),收到基灰分含量(Aar)。

如下:Mar= 9.15%,Var= 75.58%,Far= 7.56%,Aar= 7.71%。

3.3直燃锅炉设计的相关参数1)锅炉功率要求:10 kW;2)温度:查阅暖通空调设计指南(P63)可以得到室内空气温度在16-24℃范围内[2],在试验期间实际测得当时温度为16℃,室外环境温度t0=10℃,排烟温度tpy低于烟气露点,150℃左右[20],tpy =165℃;3)热负荷:查相关锅炉设计手册得炉排单位面积热负荷经验值700~1050kW/m2 [3-8],由于低温及燃料易燃尽时取上限,所以取qF= 1050 kW/m2;炉膛单位容积热负荷经验值235~350kW/m3 [3-8],因为低温及燃料易燃尽时取取上限,所以取qV= 350 kW/m3;4)过量空气系数:炉门和进料槽漏风系数△α= 0.2;炉膛进口空气过量系数α1= 1.5,炉膛出口空气过量系数α2,=α1+△α= 1.7;5)热损失:固体未完全燃烧损失q4=3.56%,CO未完全燃烧损失q3=2.5%,侧壁散发到室内的热量q5=0%;6)大气压力P=1atm总结以上数据绘制成下表1表1 直燃锅炉主要设计参数序号主要设计参数符号参数来源数值单位燃料参数1 燃料种类给定玉米桔杆2 燃料颗粒大小φs 燃料测定8 mm3 燃料颗粒自然堆积密度ρs 燃料测定554.7 kg/m34 灰渣自然堆积密度ρash 燃料测定1200 kg/m35 收到基碳含量Car 燃料元素分析仪测定44.92 %6 收到基氢含量Har 燃料元素分析仪测定5.77 %7 收到基氮含量Nar 燃料元素分析仪测定0.98 %8 收到基硫含量Sar 燃料元素分析仪测定0.21 %9 收到基氧含量Oar 燃料元素分析仪测定31.26 %10 收到基水分含量Mar 燃料工业分析仪测定9.15 %11 收到基挥发分含量Var 燃料工业分析仪测定75.58 %12 收到基固定炭含量Far 燃料工业分析仪测定7.56 %13 收到基灰分含量Aar 燃料工业分析仪测定7.71 %14 收到基净发热量qnet,ar 氧弹式量热仪测定15132 kJ/kg直燃锅炉参数15 功率W 10 kW16 温度thot,2 30-50℃,不超过70℃[1] 50 ℃17 室内空气温度thot,1 在16-24℃范围内选取[2] 16 ℃18 炉排单位面积热负荷qF 经验值700~1050kW/m2 [3-8] 1050 kW/m2低温及燃料易燃尽时取上限19 炉膛单位容积热负荷qV 经验值235~350kW/m3 [3-8] 350 kW/m3低温及燃料易燃尽时取取上限20 炉门和进料槽漏风系数△α参照文献[9]选取0.221 炉膛出口空气过量系数α2α1+△α 1.722 炉膛进口空气过量系数α1参考文献[10-13] 1.523 固体未完全燃烧损失q4 参考文献[14-16] 3.56 %24 CO未完全燃烧损失q3 参照文献[14-16]选取2.5 %25 侧壁散发到室内的热量q5 参考文献[17-19] 0 %26 室外环境温度t0 给定10 ℃27 排烟温度tpy 低于烟气露点,150℃左右[20] 165 ℃28 压力P 给定1 atm3.4烟气量的计算(1)二氧化物量vRO2二氧化物是指烟气中的量,其计算如下:vRO2=0.01866(Car+0.375Sar)=0.01866(44.92+0.375×0.21)=0.Nm3/kg(2)理论空气量va,0理论空气量是指每千克固体、液体燃料或每标准立方米气体燃料在化学当量比之下完全燃烧所需的空气量。

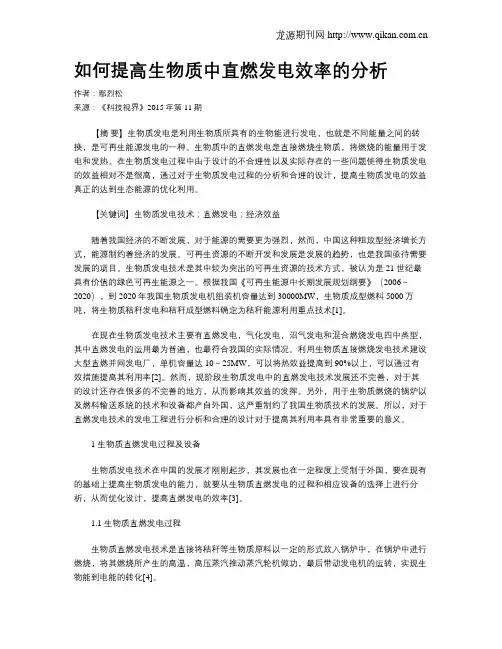

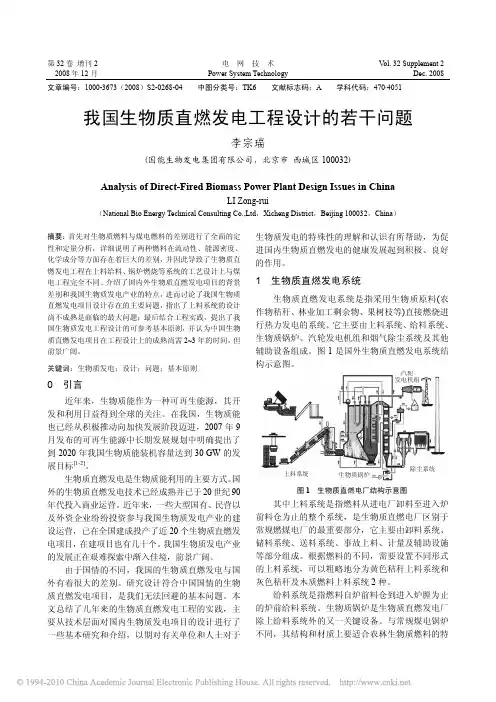

第32卷增刊2 电网技术V ol. 32 Supplement 2 2008年12月Power System Technology Dec. 2008 文章编号:1000-3673(2008)S2-0268-04 中图分类号:TK6 文献标志码:A 学科代码:470·4051我国生物质直燃发电工程设计的若干问题李宗瑞(国能生物发电集团有限公司,北京市西城区100032)Analysis of Direct-Fired Biomass Power Plant Design Issues in ChinaLI Zong-rui(National Bio Energy Technical Consulting Co.,Ltd,Xicheng District,Beijing 100032,China)摘要:首先对生物质燃料与煤电燃料的差别进行了全面的定性和定量分析,详细说明了两种燃料在流动性、能源密度、化学成分等方面存在着巨大的差别,并因此导致了生物质直燃发电工程在上料给料、锅炉燃烧等系统的工艺设计上与煤电工程完全不同。

介绍了国内外生物质直燃发电项目的背景差别和我国生物质发电产业的特点,进而讨论了我国生物质直燃发电项目设计存在的主要问题,指出了上料系统的设计尚不成熟是面临的最大问题;最后结合工程实践,提出了我国生物质发电工程设计的可参考基本原则,并认为中国生物质直燃发电项目在工程设计上的成熟尚需2~3年的时间,但前景广阔。

关键词:生物质发电;设计;问题;基本原则0 引言近年来,生物质能作为一种可再生能源,其开发和利用日益得到全球的关注。

在我国,生物质能也已经从积极推动向加快发展阶段迈进,2007年9月发布的可再生能源中长期发展规划中明确提出了到2020年我国生物质能装机容量达到30GW的发展目标[1-2]。

生物质直燃发电是生物质能利用的主要方式。

国外的生物质直燃发电技术已经成熟并已于20世纪90年代投入商业运营。

生物质发电站发电量计算方法

1. 引言

本文旨在介绍生物质发电站的发电量计算方法。

生物质发电是

一种利用生物质能源进行发电的技术,随着生物质能源的广泛应用,对发电量的准确计算变得尤为重要。

2. 发电量计算方法

2.1 发电效率计算

生物质发电站的发电效率是指生物质燃烧所产生的能量与生物

质燃料所含能量的比值。

发电效率计算公式如下:

发电效率 = 发电量 / (生物质燃料质量 * 燃料低位热值)

2.2 发电量计算

生物质发电站的发电量是指在单位时间内生物质燃料转化为电

能的量。

发电量计算公式如下:

发电量 = 发电效率 * (生物质燃料质量 * 燃料低位热值) * 发

电时间

其中,发电时间为单位时间内发电的小时数。

3. 计算示例

以一个生物质发电站为例,假设生物质燃料质量为10吨,燃

料低位热值为15 MJ/kg,发电效率为25%,发电时间为24小时。

则根据上述公式计算发电量如下:

发电量 = 0.25 * (10 * 1000 * 15) * 24 = 90,000 kWh

因此,该生物质发电站在24小时内的发电量为90,000千瓦时。

4. 结论

通过以上计算方法,我们可以准确计算生物质发电站的发电量。

对于生物质发电行业,合理计算发电量对项目运营和能源规划具有

重要意义。

生物质发电站发电量计算方法1. 引言生物质发电站是一种利用生物质资源进行能源转化的设施,为可再生能源的利用提供了重要的途径。

为了评估生物质发电站的发电能力,需要采用合适的计算方法进行计算。

本文将介绍生物质发电站发电量计算的方法。

2. 发电产能计算公式生物质发电站的发电量可以利用以下公式进行计算:发电量 = 发电装机容量 ×年利用小时数 ×发电设备利用率其中:- 发电装机容量是指发电设备的总装机容量,通常以兆瓦(MW)为单位。

- 年利用小时数是指发电设备在一年内实际运行的小时数。

- 发电设备利用率是指发电设备在实际运行过程中的利用效率,通常以百分比表示。

3. 发电装机容量确定方法发电装机容量的确定需要考虑以下几个因素:- 生物质资源供给情况:需要评估生物质资源的可获取量和稳定性,以确定合适的发电装机容量。

- 发电设备性能:需要评估发电设备的技术指标和效能,以确保发电装机容量的科学确定。

4. 年利用小时数确定方法年利用小时数的确定需要考虑以下几个因素:- 设备运行时间:需要评估发电设备的运行时间和可靠性,以确定设备的实际运行小时数。

- 负荷曲线和补贴政策:需要考虑电力市场的需求变化和相关政策支持,以确定发电设备的运行时间和发电量。

5. 发电设备利用率确定方法发电设备利用率的确定需要考虑以下几个因素:- 运维情况:需要评估设备的运维情况和管理水平,以确保设备的有效利用率。

- 维护和修理时间:需要考虑设备的维护和修理时间,以确定设备的实际利用率。

6. 结论通过合理计算发电装机容量、年利用小时数和发电设备利用率,可以准确评估生物质发电站的发电量,并为相关决策提供科学依据。

在实际应用中,需要结合具体情况进行调整和优化,以获得更准确的发电量计算结果。

以上是生物质发电站发电量计算的方法。

希望本文能为您提供一些参考和帮助。

直燃机热效率计算公式直燃机是一种常见的热能转换设备,其热效率是评价其性能优劣的重要指标之一。

热效率是指在燃烧过程中,能够转化为有效功的热能占总热能的比例。

在直燃机中,热效率的计算是非常重要的,可以帮助我们评估设备的性能,并且指导我们在实际应用中的操作和维护。

直燃机热效率的计算公式是一个基本的物理公式,它可以帮助我们了解燃烧过程中能量的转化情况。

在这篇文章中,我们将介绍直燃机热效率的计算公式,并且讨论一些影响热效率的因素。

热效率的计算公式如下:η = W/Q。

其中,η代表热效率,W代表直燃机输出的有效功,Q代表燃料的热值。

在这个公式中,热效率是通过有效功和燃料的热值的比值来计算的。

有效功是指直燃机输出的能够转化为有用功的能量,通常以千瓦或者马力为单位。

燃料的热值是指单位质量或者单位体积燃料所含有的能量,通常以焦耳或者千焦为单位。

通过这个公式,我们可以得到直燃机在燃烧过程中能够转化为有用功的能量占总能量的比例,从而评估其性能的优劣。

除了热效率的计算公式之外,影响直燃机热效率的因素也是非常重要的。

在实际应用中,我们需要考虑这些因素,从而优化设备的性能。

首先,燃料的选择对热效率有着重要的影响。

不同的燃料所含有的能量是不同的,而且燃料的燃烧特性也是不同的。

因此,在选择燃料的时候,我们需要考虑其热值和燃烧特性,从而提高直燃机的热效率。

其次,燃烧过程的控制也是影响热效率的重要因素。

燃烧过程中,燃料和空气的混合比例、燃烧温度、燃烧时间等参数都会对热效率产生影响。

因此,我们需要合理地控制这些参数,从而提高燃烧过程的效率,提高直燃机的热效率。

此外,直燃机的设计和制造质量也会对热效率产生影响。

优秀的设计和高质量的制造可以减少能量的损失,提高能量转化的效率,从而提高直燃机的热效率。

总的来说,直燃机热效率的计算公式是一个基本的物理公式,可以帮助我们了解燃烧过程中能量的转化情况。

在实际应用中,我们需要考虑燃料的选择、燃烧过程的控制、设备的设计和制造质量等因素,从而优化直燃机的性能,提高其热效率。

生物质直燃发电机组效率计算方法和说明生物质直燃发电机组效率计算方法和说明本文依据现有燃煤电厂效率计算的基本方法,结合生物质直燃发电厂性能试验取得的经验数据,编制了生物质直燃发电机组效率计算方法和说明。

一、生物质锅炉效率计算 (一)基本原则(1)采用反平衡法(热损失法)测定锅炉热效率,正平衡法(输入-输出热量法)计算作为参考。

(2)将送风机入口的空气温度作为锅炉热效率计算的基准温度,也即送风机附近的大气温度。

(3)因本文主要目的是计算实际工况下的锅炉热效率,故未进行修正。

(二)正平衡计算1、正平衡热效率计算(η1)%10011⨯=rQ Q η (1-1)式中:1η——锅炉热效率,%;r Q ——输入热量,kJ; 1Q ——输出热量,kJ 。

2、输入热量(Qr )因目前大部分生物质发电厂无外来热源加热空气和燃料雾化蒸汽,为简化计算,忽略入炉燃料显热,将燃料收到基低位发热量作为输入热量。

即ar net Q ,rQ =(1-2)式中:ar net Q ,——燃料收到基低位发热量,kJ/kg 。

3、输出热量(Q1))]()([11gs ps ps gs gr gr h h D h h D BQ -⋅+-⋅⋅=(1-3)式中:B ——燃料消耗量,kg;gr D ——锅炉主汽流量,kg/h ; gr h ——锅炉主蒸汽出口焓值,kJ/kg ; gs h ——锅炉给水焓值,kJ/kg ;ps D ——锅炉排污水量,%; ps h ——锅炉排污水的焓值,kJ/kg 。

因连续排污和定期排污水量很少,一般约为主蒸汽流量2%左右,为简化计算,不考虑锅炉排污水量。

蒸汽和给水焓值通过水和水蒸气热力性质通用计算模型IAPWS —IF97编程实现。

(三)反平衡计算1、入炉燃料元素成分的确定由于现场不具备开展入炉燃料的元素分析工作,且影响燃料低位发热量的主要成分是水分和灰分,所以通过折算实际入炉燃料与典型燃料水分和灰分的差异,拟合实际入炉燃料元素分析的方法来解决。

生物质直燃发电机组效率计算方法和说明国能生物发电集团生产技术部本文依据现有燃煤电厂效率计算的基本方法,结合生物质直燃发电厂性能试验取得的经验数据,编制了生物质直燃发电机组效率计算方法和说明。

一、生物质锅炉效率计算(一)基本原则(1)采用反平衡法(热损失法)测定锅炉热效率,正平衡法(输入-输出热量法)计算作为参考。

(2)将送风机入口的空气温度作为锅炉热效率计算的基准温度,也即送风机附近的大气温度。

(3)因本文主要目的是计算实际工况下的锅炉热效率,故未进行修正。

(二)正平衡计算1、正平衡热效率计算(η1)(1-1)式中:——锅炉热效率,%;——输入热量,kJ;——输出热量,kJ。

2、输入热量(Qr)因目前大部分生物质发电厂无外来热源加热空气和燃料雾化蒸汽,为简化计算,忽略入炉燃料显热,将燃料收到基低位发热量作为输入热量。

即(1-2)式中:——燃料收到基低位发热量,kJ/kg。

3、输出热量(Q1)(1-3)式中:——燃料消耗量,kg;——锅炉主汽流量,kg/h;——锅炉主蒸汽出口焓值,kJ/kg;——锅炉给水焓值,kJ/kg;——锅炉排污水量,%;——锅炉排污水的焓值,kJ/kg。

因连续排污和定期排污水量很少,一般约为主蒸汽流量2%左右,为简化计算,不考虑锅炉排污水量。

蒸汽和给水焓值通过水和水蒸气热力性质通用计算模型IAPWS—IF97编程实现。

(三)反平衡计算1、入炉燃料元素成分的确定由于现场不具备开展入炉燃料的元素分析工作,且影响燃料低位发热量的主要成分是水分和灰分,所以通过折算实际入炉燃料与典型燃料水分和灰分的差异,拟合实际入炉燃料元素分析的方法来解决。

(1)典型燃料元素分析成分因入炉燃料种类多,所以选择国能高唐电厂性能试验时入炉燃料作为典型燃料。

具体如下:(2)入炉燃料元素成分的拟合方法根据现场工业分析所得的水分(Mar)和灰分(Aar)数值,按照公式(1-4)进行拟合计算入炉燃料的元素成分:(1-4)式中:——拟合的入炉燃料收到基下含碳量;、——入炉燃料工业分析收到基下水分和灰分;、、——典型燃料收到基下含碳量、水分和灰分。

生物质能发电装置燃料消耗计算本文档旨在介绍生物质能发电装置的燃料消耗计算方法。

计算公式

燃料消耗计算可以通过以下公式进行:

燃料消耗 = 发电量 / 发电效率

其中,燃料消耗为单位时间内消耗的燃料量(如千克/小时),发电量为单位时间内发电装置产生的电量(如千瓦/小时),发电

效率为发电装置的能源转换效率(如百分比或小数)。

数据获取

为计算燃料消耗,您需要获得以下数据:

1. 发电装置的发电量:您可以通过记录发电装置运行时间和测

量发电装置输出的电量来获取发电量数据。

2. 发电装置的发电效率:您可以参考发电装置的技术规格说明书或咨询生产厂家来获取发电效率数据。

示例计算

假设您的生物质能发电装置在一个小时内产生了1000千瓦时的电量,并且其发电效率为30%。

那么,您可以使用以下计算公式来计算燃料消耗:

燃料消耗 = 1000 / 0.3 = 3333.33千克/小时

因此,在这个小时内,您的生物质能发电装置消耗了3333.33千克的燃料。

请根据您实际的发电量和发电效率数据,使用以上公式进行燃料消耗的计算。

请注意,本文档提供了一个简单的方法用于计算生物质能发电装置的燃料消耗,具体情况可能因不同的装置类型、燃料特性和工

况条件而有所不同。

在实际应用中,请以更准确的数据和方法进行计算和评估。

生物质燃烧机热效率生物质燃烧技术作为一种可再生能源利用方式,正受到越来越多关注。

其中,燃烧机热效率是评价生物质燃烧技术的重要指标之一。

本文将深入探讨生物质燃烧机热效率,并介绍提高热效率的方法。

一、生物质燃烧机热效率的概念热效率是指将燃料燃烧转化为有效热量的能力。

对于生物质燃烧机而言,高热效率意味着可以更充分地利用生物质燃料的能量,减少能源浪费。

具体而言,生物质燃烧机热效率是指在给定条件下,生物质燃烧机所产生的热量与燃料所含热量之间的比例。

通常以百分比表示。

为了准确评价热效率,考虑到不同燃料的特性,还需要考虑燃料的含水率、挥发分和灰分等因素。

二、生物质燃烧机热效率的影响因素生物质燃烧机热效率受到多种因素的影响,下面我们将针对其中几个重要因素进行论述。

1. 燃料特性:不同种类的生物质燃料具有不同的挥发分、灰分和含水率等特性,这些特性会直接影响燃料的燃烧过程以及热效率的高低。

常见的生物质燃料如木屑、秸秆等,由于其含水率较高,容易造成热量的损失。

因此,在选择生物质燃料时,应尽量选择干燥程度高、挥发分含量适中的燃料,以提高热效率。

2. 燃烧过程:燃烧过程中的温度、氧气供给和燃烧条件等也是影响生物质燃烧机热效率的重要因素。

适当提高燃烧温度和增加氧气供给,可以改善燃料的燃烧效果,提高热效率。

此外,合理设计燃烧机结构,使燃烧过程更加充分和均匀,也能有效提高热效率。

3. 燃烧设备:燃烧设备的性能和状态也会对热效率产生较大影响。

设备的设计、制造和维护情况等都会影响热效率的高低。

如果燃烧机结构存在缺陷,或者设备没有进行合理的维护保养,都会导致能量的损失,降低热效率。

因此,在使用生物质燃烧设备时,要选择质量可靠、结构合理的设备,并加强维护保养工作,以提高热效率。

三、提高生物质燃烧机热效率的方法提高生物质燃烧机热效率有多种方法,下面我们介绍几种常用的方法。

1. 优化燃烧过程:通过调整生物质燃烧机的操作参数,如燃料供给量、氧气供给量和燃烧温度等,可以使燃烧过程更加充分、稳定,从而提高热效率。

生物质直燃发电机组效率计算方法和说明生物质直燃发电机组效率计算方法和说明本文依据现有燃煤电厂效率计算的基本方法,结合生物质直燃发电厂性能试验取得的经验数据,编制了生物质直燃发电机组效率计算方法和说明。

一、生物质锅炉效率计算 (一)基本原则(1)采用反平衡法(热损失法)测定锅炉热效率,正平衡法(输入-输出热量法)计算作为参考。

(2)将送风机入口的空气温度作为锅炉热效率计算的基准温度,也即送风机附近的大气温度。

(3)因本文主要目的是计算实际工况下的锅炉热效率,故未进行修正。

(二)正平衡计算1、正平衡热效率计算(η1)%10011⨯=rQ Q η (1-1)式中:1η——锅炉热效率,%;r Q ——输入热量,kJ; 1Q ——输出热量,kJ 。

2、输入热量(Qr )因目前大部分生物质发电厂无外来热源加热空气和燃料雾化蒸汽,为简化计算,忽略入炉燃料显热,将燃料收到基低位发热量作为输入热量。

即ar net Q ,rQ = (1-2)式中:ar net Q ,——燃料收到基低位发热量,kJ/kg 。

3、输出热量(Q1))]()([11gs ps ps gs gr gr h h D h h D BQ -⋅+-⋅⋅=(1-3)式中:B ——燃料消耗量,kg;gr D ——锅炉主汽流量,kg/h ; gr h ——锅炉主蒸汽出口焓值,kJ/kg ; gs h ——锅炉给水焓值,kJ/kg ;ps D ——锅炉排污水量,%; ps h ——锅炉排污水的焓值,kJ/kg 。

因连续排污和定期排污水量很少,一般约为主蒸汽流量2%左右,为简化计算,不考虑锅炉排污水量。

蒸汽和给水焓值通过水和水蒸气热力性质通用计算模型IAPWS —IF97编程实现。

(三)反平衡计算1、入炉燃料元素成分的确定由于现场不具备开展入炉燃料的元素分析工作,且影响燃料低位发热量的主要成分是水分和灰分,所以通过折算实际入炉燃料与典型燃料水分和灰分的差异,拟合实际入炉燃料元素分析的方法来解决。

(1)典型燃料元素分析成分因入炉燃料种类多,所以选择国能高唐电厂性能试验时入炉燃料作为典型燃料。

具体如下:(2)入炉燃料元素成分的拟合方法根据现场工业分析所得的水分(Mar )和灰分(Aar)数值,按照公式(1-4)进行拟合计算入炉燃料的元素成分:,0,ar0,M 100A 100C ar ar ar ar ar A M C ----⋅= (1-4)式中:ar C ——拟合的入炉燃料收到基下含碳量; ar M 、ar A ——入炉燃料工业分析收到基下水分和灰分; 0,ar C 、0,ar M 、0,ar A ——典型燃料收到基下含碳量、水分和灰分。

含氢量、含氧量、含氮量和含硫量计算同含碳量。

2、反平衡热效率计算(η2)65432b 100q q q q q -----=η (1-5)式中:b η——锅炉热效率,%;2q ——排烟热损失,%;3q ——可燃气体未完全燃烧热损失,%;4q ——固体未完全燃烧热损失,%;5q ——散热热损失,%;6q ——灰渣物理热损失,%。

3、排烟热损失(q 2)锅炉排烟热损失为末级热交换器(烟冷器)后排出烟气带走的物理显热占输入热量的百分率,按式(1-6)和式(1-7)计算:10022⨯=rQ Q q (1-6) OH gy Q Q Q 2222+= (1-7)式中:2q ——排烟热损失,%;2Q ——排烟带走热量,kJ/kg; gy Q 2——干烟气带走热量,kJ/kg; O H Q 22——烟气所含水蒸气显热,kJ/kg 。

(1)干烟气带走热量(gy Q 2))(0,2t c V Q py gy p gy gy -⋅⋅=θ (1-8)式中:gy Q 2——干烟气带走热量,kJ/kg;gy V ——干烟气体积,m3/kg;gy p c ,——干烟气平均比热,kJ/m 3·℃,为简化计算,一般选取为1.38 kJ/m 3·℃;py θ——排烟温度,℃;0t ——送风机入口空气温度,℃。

(2)干烟气体积(gy V )cgk py c gy gy V V V )()1()(00⋅-+=α (1-9)式中:gy V ——干烟气体积,m3/kg; py α——排烟过量空气系数; 2py 2121O -=α (1-10)2O ——排烟氧量,%。

cy V )(0k ——实际燃烧碳所需理论空气量,m3/kg;c gy V )(0——实际燃烧碳产生理论干烟气量,m3/kg 。

(3)实际燃烧碳所需理论空气量ar ar ar rar c gk O H S C V 0333.0265.0)375.0(089.0)(0-++⋅= (1-11)式中:cgy V )(0——实际燃烧碳产生理论干烟气量,m3/kg;rar C ——实际燃碳量,%;ar S 、ar H 和ar O ——燃料收到基下的含硫量、含氢量和含氧量,%。

(4)实际燃碳量100p ar ar rar C A C C ⋅-= (1-12)式中:rar C ——实际燃碳量,%;ar C 、ar A ——燃料收到基下的含碳量、灰分含量,%;P C ——灰渣中平均碳量与燃料灰量之比,详细计算见式(1-13)%。

fhfhfh lhlhlh lzlzlz P C C C C C C -⋅+-⋅+-⋅=100100100C ααα (1-13)lz α、lh α和fh α——炉渣、炉灰和飞灰占灰渣总量的质量百分数,%;根据机组性能试验结果,建议选取:130t/h 锅炉炉渣、炉灰和飞灰占灰渣总量的质量百分数分别为:60、30和10;48t/h 黄秆锅炉炉渣和飞灰占灰渣总量的质量百分数分别为:60、40;lz C 、lh C 和fh C ——炉渣、炉灰和飞灰的含碳量,%。

(5)实际燃烧碳产生理论干烟气量1008.0)(79.0100375.0866.100arcgk ar ar r cgyN V S C V ⨯+⨯+⋅+⨯=)( (1-14)式中:rar C ——实际燃碳量,%;ar S 、ar N ——燃料收到基下的含硫量、含氮量,%;cgy V )(0——实际燃烧碳产生理论干烟气量,m3/kg 。

(6)烟气所含水蒸气显热(O H Q 22))(0,2222t c V Q py O H p O H O H -⋅⋅=θ(1-15)式中:O H Q 22——烟气所含水蒸气显热,kJ/kg;O H p c 2,——水蒸气平均定压比热,kJ/m 3·℃,为简化计算,一般选取为1.51 kJ/m 3·℃;py θ——排烟温度,℃;0t ——送风机入口空气温度,℃; O H V 2——水蒸气体积,m3/kg 。

])(293.11009[24.102k cgk py ar ar O H d V M H V ⋅⋅⋅++=α (1-16)式中:ar H 、ar M ——燃料收到基下的含氢量、水分,%;c gy V )(0——实际燃烧碳产生理论干烟气量,m3/kg;k d ——空气绝对湿度,选取0.01 kg/kg 。

4、可燃气体未完全燃烧热损失(q 3)该项热损失由排烟中的未完全燃烧产物(CO 、H2、CH4 和CmHn)的含量决定,系指这些可燃气体成分未放出其燃烧热而造成的热量损失占输入热量的百分率,按式(1-17)计算:100)79.59098.10718.35836.126(243⨯++⋅+⋅=n m rgy H C H CH CO Q V q (1-17)式中:3q ——可燃气体未完全燃烧热损失,%;CO 、4CH、2H 和n m H C ——干烟气中一氧化碳、甲烷、氢气和碳氢化合物的体积百分数%;gy V ——干烟气体积,m3/kg;r Q ——输入热量,kJ 。

由于现场监测设备未配置,所以只计算CO ,根据国能高唐电厂性能试验结果, CO 体积百分数选取0.2。

5、固体未完全燃烧热损失(q 4)灰渣可燃物造成的热量损失占总输入热量的百分率,按式(1-18)计算:rpar Q C A q ⋅⋅=27.3374 (1-18)式中:4q ——固体未完全燃烧热损失,%;P C ——灰渣中平均碳量与燃料灰量之比,详细计算见式(1-19)%;fhfhfh lhlhlh lzlzlz P C C C C C C -⋅+-⋅+-⋅=100100100C ααα (1-19)6、散热热损失(q 5)由于锅炉本体及其范围内各种管道、附件向四周环境中散失的热量占总输入热量的百分率,先按式(1-20)求出额定蒸发量时的散热损失:38.05)(82.5e eD q ⋅=(1-20)式中:e q 5——额定蒸发量时的散热损失,%;e D ——锅炉额定蒸发量,t/h 。

实际散热损失按式(1-21)计算:greeD D q q ⋅=55 (1-21)式中:5q ——实际散热损失,%;gr D ——锅炉主蒸汽流量,t/h 。

7、灰渣物理热损失(q 6)灰渣物理热损失是指炉渣、炉灰和飞灰排出锅炉设备时所带走的显热占总输入热量的百分率,按式(1-22)计算:]100)(100)(100c )([0006fhfhfh fh lh lh lh lh lz lz lz lz r ar C c t t C c t t C t t Q A q -⋅-⋅+-⋅-⋅+-⋅-⋅=ααα (1-22)式中:6q ——灰渣物理热损失,%;lz t 、lh t 和fh t ——炉渣、炉灰和飞灰的温度,℃;炉渣温度选取为600℃,炉灰温度选取为410℃,飞灰温度选取与排烟温度相同;0t ——送风机入口空气温度,℃;lz c 、lh c 和fh c ——炉渣、炉灰和飞灰的比热,℃;炉渣温度在600℃时的比热为1.01kJ/(kg ·℃),炉灰410℃时的比热为0.93kJ/(kg ·℃),飞灰的比热为0.82kJ/(kg ·℃)。

lz C 、lh C 和fh C ——炉渣、炉灰和飞灰的含碳量,%。

二、汽机热效率计算 (一)基本原则因本文主要目的是计算实际工况下的汽机热耗率和汽机热效率,故未进行修正。

(二)计算方法1、汽机热耗率egs gs t P h h G H )(0-⋅=(2-1)式中:t H ——汽机热耗率,kJ/kWh; gs G ——给水流量,kg/h;为了简化计算,可取主蒸汽流量替代;0h ——主蒸汽焓值,kJ/kg; gs h ——给水焓值,kJ/kg;e P ——发电机输出功率,kW 。

蒸汽和给水焓值通过水和水蒸气热力性质通用计算模型IAPWS —IF97编程实现。

2、汽机热效率te H 3600=η (2-2)式中:e η——汽机热效率,%。