扩链剂和交联剂

- 格式:doc

- 大小:119.00 KB

- 文档页数:7

扩链剂和交联剂有哪些用途?扩链剂和交联剂用于生产多种聚合物,两者的应用既是相辅相成的,又存在着竞争。

•扩展直链,以改进物理性质,同时不会产生热固性塑料的缺点(也没有热固性塑料的优点)。

•扩展交联聚合物的直线嵌段,以改进物理性质。

•将直链键合或硬化,以形成既有优点又有缺点的热固性塑料。

对于聚氨酯来说,可采用两类添加剂。

预聚物与扩链剂或固化剂发生反应,从而形成最终聚合物。

扩链剂与预聚物分子键合在一起,使分子量增加,此时,交联剂发生反应,形成完整的聚合物网络。

扩链剂对硬质和软质嵌段在聚氨酯聚合物中的分布产生直接的影响。

结晶和交联的程度也受影响,具体根据扩链剂的结构以及扩链剂是否具有氨基功能或氢氧基功能而定。

热固性塑料链之间形成的键合会限制其移动性和相对位移,从而形成某些优点和弊端(见表 1)。

优点弊端不熔性:热固性塑料受热会降解,降解时不会通过液态。

交联过程会延长生产周期,而且往往需要加热,从而增加成本。

一般来说,热固性塑料遇火时不滴淌,某种残存物理内聚需要阻隔效应。

必须实现交联反应和成型之间的精确平衡,因此加工难度会增加。

由于链移动有限,相对位移降低,因此,在温度升高时会导致模量保留。

由于硬化反应不可逆转,致使废料不可回用。

由于链之间键合限制高分子的相对位移,因此,因此可产生较好的蠕变行为。

不可焊接。

表 1: :热固性塑料和热塑性塑料之间的优点和弊端比较&12290扩链剂举例表2 将举出几个扩链剂和交联剂的例子。

扩链剂交联剂酒精异氰酸盐胺胺 / 醯胺表2:扩链剂族和交联剂族各族扩链剂具有多种品类,以下引述部分品类(未全部引述):•酒精基扩链剂。

o脂肪族二醇▪乙二醇▪1,3-丙二醇▪1,4-丁二醇,对于聚氨酯弹性体最为重要。

▪2,3-丁二醇▪1,4-丁二醇▪1,4-二羟基丁烷▪1,5-戊二醇▪1,6 己二醇▪1,4-四甲基乙二醇▪四亚甲基 1,4-二醇o芳香二醇:▪1,4-二羟基-1,2,3,4-四氢化萘▪氢醌二醚 - HQEEo多羟基化合物,适合于作为交联剂:▪三羟甲基丙烷(TMP)基三醇▪季戊四醇基三醇•胺基扩链剂:初级和次级二氨和聚氨作为扩链剂和交联剂。

聚氨酯相关70个基本概念1、羟值:1克聚合物多元醇所含的羟基(-OH)量相当于KOH的毫克数,单位mgKOH/g。

2、当量:一个官能团所占的平均分子量。

3、异氰酸根含量:分子中异氰酸根的含量4、异氰酸酯指数:表示聚氨酯配方中异氰酸酯过量的程度,通常用字母R表示。

5、扩链剂:是指能使分子链延伸、扩展或形成空间网状交联的低分子量醇类、胺类化合物。

6、硬段:聚氨酯分子主链上由异氰酸酯、扩链剂、交联剂反应所形成的链段,这些基团内聚能较大、空间体积较大、刚性较大。

7、软段:碳碳主链聚合物多元醇,柔顺性较好,在聚氨酯主链中为柔性链段。

8、一步法:指将低聚物多元醇、二异氰酸酯、扩链剂和催化剂等同时混合后直接注入模具中,在一定温度下固化成型的方法。

9、预聚物法:首先将低聚物多元醇与二异氰酸酯进行预聚反应,生成端NCO基的聚氨酯预聚物,浇注时再将预聚物与扩链剂反应,制备聚氨酯弹性体的方法,称之为预聚物法。

10、半预聚物法:半预聚物法与预聚物法的区别是将部分聚酯多元醇或聚醚多元醇跟扩链剂、催化剂等以混合物的形式添加到预聚物中。

11、反应注射成型:又称反应注塑模制RIM(Reaction Injection Moulding),是由分子量不大的齐聚物以液态形式进行计量,瞬间混合的同时注入模具,而在模腔中迅速反应,材料分子量急骤增加,以极快的速度生成含有新的特性基团结构的全新聚合物的工艺。

)。

12、发泡指数:即把相当于在100份聚醚中使用的水的份数定义为发泡指数(IF13、发泡反应:一般是指有水与异氰酸酯反应生成取代脲,并放出CO2的反应。

14、凝胶反应:一般即指氨基甲酸酯的形成反应。

15、凝胶时间:在一定条件下,液态物质形成凝胶所需的时间。

16、乳白时间:在I区即将结束时,在液相聚氨酯混合物料中即出现乳白现象。

该时间在聚氨酯泡沫体生成中称为乳白时间(cream time)。

17、扩链系数:是指扩链剂组分(包括混合扩链剂)中氨基、羟基的量(单位:mo1)与预聚体中NCO的量的比值,也就是活性氢基团与NCO的摩尔数(当量数)比值。

解读聚氨酯橡胶弹性体合成助剂刘潇聚氨酯弹性体(PU)又称聚氨酯橡胶,是一类在分子链中含有较多氨基甲酸酯基团(-NHCOO-)的弹性体聚合物材料。

通常以低聚物多元醇、多异氧酸酯、扩链剂/交联剂及少量助剂为原料制得。

聚氨酯橡胶弹性体是一种具有高强度、抗撕裂、耐磨等特性的高分子材料,助剂是橡胶工业的重要原料,用量虽小,作用却甚大,聚氨酯弹性体从合成到加工应用都离不开助剂,按所起作用的不同,可分合成体系、改性及操作体系、硫化体系及防护体系四类助剂。

聚氨酯产业拥有良好的市场前景,纵观世界范围,西方发达国家聚氨酯行业早已进入成熟发展时期,进入创新研究发展阶段,在当下人们的日常生活、工农业生产、医学等领域得到了广泛地应用,受到了社会的广泛关注。

本文介绍聚氨酯橡胶弹性体合成主要助剂如下。

1•催化剂及阻聚剂在化学反应里能改变反应物的化学反应速率(既能提高也能降低)而不改变化学平衡,且本身的质量和化学性质在化学反应前后都没有发生改变的物质叫催化剂(固体催化剂也叫触媒)。

据统计,约有90%以上的工业过程中使用催化剂,如化工、石化、生化、环保等。

催化剂自身的组成、化学性质和质量在反应前后不发生变化;它和反应体系的关系就像锁与钥匙的关系一样,具有高度的选择性(或专一性)。

一种催化剂并非对所有的化学反应都有催化作用。

催化剂是一类能改变化学反应速度而在反应中自身并不消耗的物质。

用作聚合的催化剂有离子聚合和配位聚合的催化剂,缩聚反应的催化剂。

例如,在制作单体铸型尼龙时可用纳或氢氧化纳为催化剂,乙酰基已内酰胺为助催化剂将已内酰胺进行离子开环聚合反应;胺和有机锡化合物用作氨酰的催化剂;在制造PVC泡沫塑料时用硬脂酸金属盐为催化剂,氧化锌为助催化剂,使偶氮二甲酰胺的分解温度降低,以适应发泡工艺的要求。

催化剂种类繁多,按状态可分为液体催化剂和固体催化剂;按反应体系的相态分为均相催化剂和多相催化剂,均相催化剂有酸、碱、可溶性过渡金属化合物和过氧化物催化剂。

聚氨酯产品扩链剂简介在聚氨酯发泡过程中,扩链剂运用的好坏有时直接影响泡沫性能,影响制品质量。

聚氨酯是由刚性链段和柔性链段组成的嵌段共聚物;刚性链段和柔性链段的构成,除与异氰酸酯和聚醇主剂有关,同时扩链剂的选择和使用对它们的形成也有着直接影响。

扩链剂是指能促使分子链延伸、扩展的化合物。

在聚合物生成中,主要为双官能团的化学品。

在聚氨酯材料的合成中,扩链剂具有以下功能:(1)低分子二元或三元或四元化合物能使聚氨酯反应体系迅速地进行扩链和交联。

(2)它们具有能与反应体系进行化学反应的特性基团,分子量低,反应活泼,对异氰酸酯和聚醇体系构成较强的反应竞争几率,它们能极其有效地调节反应体系的反应速度;可以使用不同品种的交联剂及用量,调节反应物粘度增长等工艺参数,使之适应加工的要求。

(3)利用扩链剂参与反应并进入聚合物主链中,可以将扩链剂分子中的某些特性基团结构引入聚氨酯主链中,能影响聚氨酯的某些性能。

一、扩链剂的分类按扩链剂的化学结构基本可分为醇类化合物和胺类化合物,其官能基均为2或小于4。

随着聚氨酯工业的高速发展,扩链剂的新品种也在迅速增加,但实际大量使用的仍然是二醇或二胺类低分子化合物。

具体分类如下:多元醇类:乙二醇、丙二醇、1,4-丁二醇、一缩二乙二醇、丙三醇、三羟甲基丙烷等脂环醇类:1,4-环己二醇、氢化双酚A芳醇类:二亚甲基苯基二醇、对苯二酚双-β-羟乙基醚、间苯二酚羟基醚醇胺类:二乙醇胺、三乙醇胺、甲基二乙醇胺二胺类:二乙基甲苯二胺、3,5-二甲硫基甲苯二胺其他:α-甘油烯丙基醚、缩水甘油烯丙基醚、过氧化二异丙苯、硫磺二、多元醇类扩链剂二元醇类扩链剂的品种较多,主要有1,4-丁二醇、乙二醇、丙二醇、一缩二乙二醇、新戊二醇等。

三元醇化合物有丙三醇、三羟甲基丙烷(TMP)等。

在聚氨酯泡沫体的合成中,使用最多的是1,4-丁二醇。

聚氨酯基本是(A-B)x 类型的线型结构的嵌段共聚物,其软链段由聚醇大分子构成,硬链段是由二异氰酸酯与低分子二醇反应构成,而1,4-丁二醇具有适中的碳-碳链长度,能使软、硬链段产生微区向分离,使氨基甲酸酯硬链段的结晶性更好,即使得MDI-1,4丁二醇硬链能较好地定向;结晶和定向排列使聚合物分子间更容易形成氢链,意味着能产生较好的有序结晶,结晶的阻旋作用和聚合物链段迁移,最终表现出聚合物具有优异的韧性和硬度。

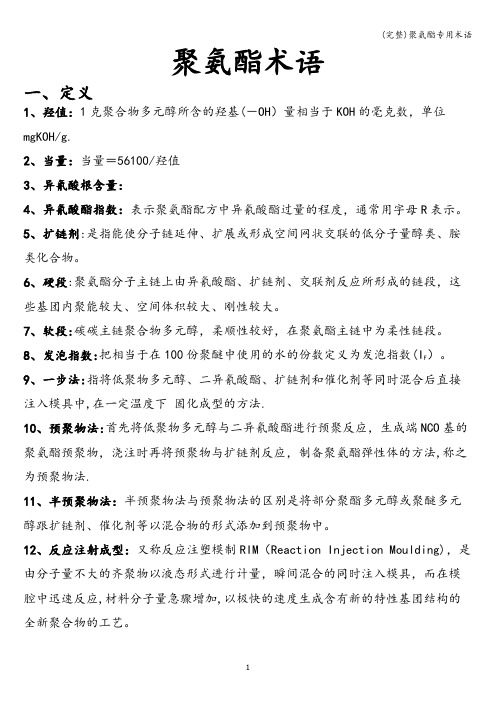

聚氨酯术语一、定义1、羟值:1克聚合物多元醇所含的羟基(-OH)量相当于KOH的毫克数,单位mgKOH/g.2、当量:当量=56100/羟值3、异氰酸根含量:4、异氰酸酯指数:表示聚氨酯配方中异氰酸酯过量的程度,通常用字母R表示。

5、扩链剂:是指能使分子链延伸、扩展或形成空间网状交联的低分子量醇类、胺类化合物。

6、硬段:聚氨酯分子主链上由异氰酸酯、扩链剂、交联剂反应所形成的链段,这些基团内聚能较大、空间体积较大、刚性较大。

7、软段:碳碳主链聚合物多元醇,柔顺性较好,在聚氨酯主链中为柔性链段。

8、发泡指数:把相当于在100份聚醚中使用的水的份数定义为发泡指数(I F)。

9、一步法:指将低聚物多元醇、二异氰酸酯、扩链剂和催化剂等同时混合后直接注入模具中,在一定温度下固化成型的方法.10、预聚物法:首先将低聚物多元醇与二异氰酸酯进行预聚反应,生成端NCO基的聚氨酯预聚物,浇注时再将预聚物与扩链剂反应,制备聚氨酯弹性体的方法,称之为预聚物法.11、半预聚物法:半预聚物法与预聚物法的区别是将部分聚酯多元醇或聚醚多元醇跟扩链剂、催化剂等以混合物的形式添加到预聚物中。

12、反应注射成型:又称反应注塑模制RIM(Reaction Injection Moulding),是由分子量不大的齐聚物以液态形式进行计量,瞬间混合的同时注入模具,而在模腔中迅速反应,材料分子量急骤增加,以极快的速度生成含有新的特性基团结构的全新聚合物的工艺。

13、发泡指数:即把相当于在100份聚醚中使用的水的份数定义为发泡指数(I F)。

14、发泡反应:一般是指有水与异氰酸酯反应生成取代脲,并放出CO2的反应.15、凝胶反应:一般即指氨基甲酸酯的形成反应。

16、凝胶时间:在一定条件下,液态物质形成凝胶所需的时间.17、乳白时间:在I区即将结束时,在液相聚氨酯混合物料中即出现乳白现象。

该时间在聚氨酯泡沫体生成中称为乳白时间(cream time)。

助剂是橡胶工业的重要原料,用量虽小,作用却甚大,聚氨酯弹性体从合成到加工应用都离不开助剂,按所起作用的不同,可分合成体系、改性及操作体系、硫化体系及防护体系四类助剂。

1 合成助剂1.1 催化剂及阻聚剂在聚氨酯弹性体的合成中,为了加快主反应的速度,往往需要加入催化剂,常用的催化剂有叔胺和有机锡两类,叔胺类有三乙烯二胺、三乙胺、三甲基苄胺、二甲基乙醇胺、吗啡啉等,其中以三乙烯二胺最重要;有机锡类有辛酸亚锡、二月桂酸二丁基锡等。

此外,还有有机汞、铜、铅和铁类,以有机铅、汞最为重要,如辛酸铅和乙酸苯汞等。

有机二元酸,如己二酸、壬二酸可作为聚醚型聚氨酯浇注橡胶的催化剂。

胺类催化剂多用于泡沫配方中的成泡反应,在聚醚体系中,胺和锡类催化剂并用可获得最佳的泡孔结构。

有机锡类催化剂通常催化HO和NCO反应过程,可避免OH的副反应,该类催化剂除提高总的反应速率外,还能使高分子质量多元醇与低分子质量多元醇的反应活性趋于一致,从而使制得的预聚物具有较窄的分子质量分布和较低的粘度。

使用催化剂对弹性体最终制品的性能是有不良影响的,主要影响高温性能和耐水解性。

阻聚剂以酸类、酰氯类使用较多,酸类使用最多的氯化氢气体,酰氯类有苯甲酰氯、己二酰氯等。

1.2 扩链剂和扩链交联剂在聚氨酯弹性体的合成中,扩链剂是指链增长反应必不可少的二元醇类和二元胺类化合物;而扩链交联剂指的是既参与链增长反应,又能在链节间形成交联点的化合物,如三元醇和四元醇类、烯丙基醚二醇等。

浇注型聚氨酯弹性体除烯丙基醚二醇不适用外,其他扩链或扩链交联剂都可以使用,热塑性聚氨酯弹性体仅使用二醇类;混炼型聚氨酯弹性体既可使用二醇也可用烯丙基醚二醇类。

一般低分子质量的脂肪族二元醇和芳香族二元醇都可以作为扩链剂,脂肪族二元醇有乙二醇、丁二醇和己二醇等,其中最重要的是1,4-丁二醇(BDO),在制备热塑性聚氨酯时用得最多,它不仅起扩链作用,还可调整制品硬度。

在芳香族二元醇中,较重要的是对苯二酚二羟乙基醚(HQEE),其结构式是:它能提高聚氨酯弹性体的刚性和热稳定性;另一种芳族二醇是间苯二酚二羟乙基醚(HER),它能最大限度地维持弹性体的持久性、弹性和可塑性,而同时又可将收缩率限制到最小。

胶粘剂复习提纲题型:名词解释,简答,问答(wèndá)。

概念(gàiniàn):1.吸附(xīfù)胶接理论:固体(gùtǐ)表面由于范德华力的作用能吸附液体和气体,这种作用即为物理吸附。

而它是胶粘剂与被胶接材料间牢固结合的普遍性原因。

2.机械(jīxiè)胶接理论: 在不平的被粘物表面形成机械互锁力(胶钉)产生胶接力;胶钉越多,胶粘剂渗透得越深,孔隙填充得越满,胶接强度就越高。

3.内聚破坏:胶黏剂或被粘物中发生的目视可见的破坏现象。

4.黏附破坏:胶黏剂和被粘物界面处发生的目视可见的破坏现象。

5.固化:胶黏剂通过化学反应(聚合、交联等)获得并提高胶接强度等性能的过程。

6.硬化:胶黏剂通过化学反应或物理作用(如聚合、氧化反应、凝胶化作用、水合作用、冷却、挥发性组分的蒸发等),获得并提高胶接强度、内聚强度等性能的过程。

7.环氧值:每100克环氧树脂中所含环氧基物质的量。

8.环氧当量:含有一克当量环氧基的环氧树脂的克数。

9.晾置时间:10.固化时间:11.贮存期:在规定条件下,胶黏剂仍能保持其操作性能和规定强度的最长存放时间。

12.固含量:在规定的测试条件下,测得的胶黏剂中不挥发性物质的质量百分数。

13.热熔胶:通常是指在室温下呈固态,加热熔融成液态,涂布,润湿被粘物后,经压合、冷却,在几秒钟内完成粘接的胶粘剂。

11.熔融黏度:在给定条件下加热熔化或融解状态的黏度,由粘度计或黏度仪测定,直接影响树脂的流动性。

12.甲阶酚醛树脂:为线型结构,分子量较低,具有可溶可熔性,并具有较好的流动性和湿润性,能满足胶接和浸渍工艺的要求,因此一般合成的酚醛树脂胶黏剂均为此阶段的树脂,通过粘度控制反应终点。

13.丙阶酚醛树脂:固体表面由于范德华力的作用能吸附液体和气体,这种作用即为物理吸附。

而它是胶粘剂与被胶接材料间牢固结合的普遍性原因。

粘接技术:1.简述吸附理论的要点及局限性。

扩链剂扩链剂(chain extender)又称链增长剂,是能与线型聚合物链上的官能团反应而使分子链扩展、分子量增大的物质。

对聚氨酯胶黏剂和密封剂的合成非常重要,直接影响产品的力学性能和工艺性能。

扩链剂为含羟基或氨基的低分子质量多官能团的醇类或胺类化合物,常用的醇类扩链剂有1,4一丁二醇(BDO)、1,6一己二醇、甘油、三羟甲基丙烷、二甘醇(DEG)、三甘醇、新戊二醇(NPG)、山梨醇、二乙氨基乙醇(DEAE)等。

胺类扩链剂有MOCA和用甲醛改性制得的液体MOCA、乙二胺(DA)、N,N-二羟基(二异丙基)苯胺(HPA)等。

还有氢醌一二(β一羟乙基)醚(HQEE),用作聚氨酯胶黏剂的扩链剂,其产品耐热性、硬度及弹性都高于一般所用的扩链剂。

[1]在聚氨酯生产中必要的试剂,聚氨酯是由含二异腈酸酯基的脂肪族和芳香族单体与含有二元或多元醇的聚酯或聚醚反应形成的预聚物,应用时加入扩链剂使树脂成形。

常用的扩链是含二元或多元羟基的小分子醇,含氨基,亚氨基化合物或醚类醇。

扩链剂的原理是:在生产中,常用一些含活泼氢的化合物与异氰酸酯端基预聚物反应,致使分子链扩散延长,从而实现树脂的固化成形。

2-咪唑烷酮是一个具有亚氨基活性氢的广泛使用的扩链剂。

由美国Ethyl公司开发的新型扩链剂二乙基甲苯二胺(DET—DA),由两种异构体组成,牌号为Ethacurel00,与NCO的反应速度比MOCA快约30倍:美国Albemarle公司生产的聚氨酯扩链剂二甲硫基甲苯二胺(DMTDA),又名二氨基二甲硫基甲苯(DADMT),是二甲硫基甲苯二胺两种异构体的混合物,牌号为Ethacure300,淡黄色透明液体,沸点353℃,凝固点4"C。

物理性能与MOCA相当,但扩链的胶黏剂耐碱性好,且因室温下是液体,比MOCA使用更方便。

二甲硫基甲苯二胺DMTDA产品名称:二甲硫基甲苯二胺或2,4—二胺基—3,5—二甲硫基甲苯(DMTDA)分子式:C9H14N2S2结构式:1、DMTDA的物理性能及质量指标指标名称??外观黄色清亮液体二甲硫基甲苯二胺(2,4—加2,6—)含量% ≥95一甲硫基甲苯二胺含量% ≤4.0三甲硫基甲苯二胺含量% ≤1.0密度(20℃)g/ml 1.206沸点(1.68mmHg): 200粘度(20℃)cP 900蒸汽压(20℃)mmHg ≤0.012、DMTDA的用途:DMTDA是一种新型的聚氨酯弹性体固化交联剂,其中主要有两种异构体即2,4—和2,6—二甲硫基甲苯二胺的混合物(比例大约为77~80/17~20),与通常使用的MOCA相比,常温下是黏度较低的液体,能适用于低温下施工操作,化学使用当量低等优点。

扩链剂和交联剂

简介

为获得最佳的机械和加工特性,聚合物必须满足以下条件:

•热塑性塑料必须具备平衡的主链结构;

•热固性塑料必须具备平衡的主链和键合结构。

主链结构是由单体和预聚物决定的,但是,也可利用称为“扩链剂”的低分子量材料进行改性。

通过交联剂与两个独立高分子的官能反应,在高分子之间形成键合。

有些聚合物可在热塑性塑料状态或热固性塑料状态下使用,例如聚氨酯和聚乙烯。

何为扩链剂和交联剂?

扩链剂和交联剂均为低分子多功能材料:

•双功能产品可通过反应形成线性扩展结构,称为扩链剂。

•三功能和多功能本体可通过反应形成立体晶格,称为交联剂。

实际上,两者的区分并不是如此明确,有些化学品既是扩链剂,又是交联剂。

图 1 扩链剂和交联剂的化学反应原理;上为双功能性扩链剂的化学反应图,下为三功能性扩链剂的化学反应图。

图1: 扩链剂和交联剂的原理

扩链剂和交联剂有哪些用途?

扩链剂和交联剂用于生产多种聚合物,两者的应用既是相辅相成的,又存在着竞争。

•扩展直链,以改进物理性质,同时不会产生热固性塑料的缺点(也没有热固性塑料的优点)。

•扩展交联聚合物的直线嵌段,以改进物理性质。

•将直链键合或硬化,以形成既有优点又有缺点的热固性塑料。

对于聚氨酯来说,可采用两类添加剂。

预聚物与扩链剂或固化剂发生反应,从而形成最终聚合物。

扩链剂与预聚物分子键合在一起,使分子量增加,此时,交联剂发生反应,形成完整的聚合物网络。

扩链剂对硬质和软质嵌段在聚氨酯聚合物中的分布产生直接的影响。

结晶和交联的程度也受影响,具体根据扩链剂的结构以及扩链剂是否具有氨基功能或氢氧基功能而定。

热固性塑料链之间形成的键合会限制其移动性和相对位移,从而形成某些优点和弊端(见表1)。

优点

弊端

不熔性:热固性塑料受热会降解,降解时不会通过液态。

交联过程会延长生产周期,而且往往需要加热,从而增加成本。

一般来说,热固性塑料遇火时不滴淌,某种残存物理内聚需要阻隔效应。

必须实现交联反应和成型之间的精确平衡,因此加工难度会增加。

由于链移动有限,相对位移降低,因此,在温度升高时会导致模量保留。

由于硬化反应不可逆转,致使废料不可回用。

由于链之间键合限制高分子的相对位移,因此,因此可产生较好的蠕变行为。

不可焊接。

表1: :热固性塑料和热塑性塑料之间的优点和弊端比较&12290

扩链剂举例

表2 将举出几个扩链剂和交联剂的例子。

扩链剂

交联剂

酒精

异氰酸盐

胺

胺/ 醯胺

酸/脱水物

有机过氧化物

硅烷

酸/脱水物

氧化金属

表2:扩链剂族和交联剂族

各族扩链剂具有多种品类,以下引述部分品类(未全部引述):

•酒精基扩链剂。

•脂肪族二醇

•乙二醇

•1,3-丙二醇

•1,4-丁二醇,对于聚氨酯弹性体最为重要。

•2,3-丁二醇

•1,4-丁二醇

•1,4-二羟基丁烷

•1,5-戊二醇

•1,6 己二醇

•1,4-四甲基乙二醇

•四亚甲基1,4-二醇

•芳香二醇:

•1,4-二羟基-1,2,3,4-四氢化萘

•氢醌二醚- HQEE

•多羟基化合物,适合于作为交联剂:

•三羟甲基丙烷(TMP)基三醇

•季戊四醇基三醇

•胺基扩链剂:初级和次级二氨和聚氨作为扩链剂和交联剂。

芳香胺比脂肪胺有较高的反应性。

芳香胺的反应受空间阻碍和电子提取取代的影响。

•反应性二胺:

•双功能伯胺主要作为扩链剂用于聚氨酯、聚脲和环氧树脂中,增强粘合特性

•聚醚分支较长的胺,含乙氧基和丙氧基族

•聚氧化丙烯二胺

•脂肪族二胺掺合物

•芳香二胺:

•DETDA –二乙基甲苯二胺

•二氯-4,4′-二苯氨基甲烷(MOCA)

•芳香二胺和MOCA掺合物

•4,4'二氨基二苯甲烷

•二氨基苯

•二甲氧基二氨基联苯

•二甲基二氨基联苯

•二氨基联苯

•二氯二氨基联苯

•反应性三胺:反应性较强的扩链剂/ 交联剂,适用于聚氨酯。

可作为改性剂和环氧固化剂。

•其它扩链剂

•甲基聚乙烯乙二醇胺掺合物,主要作为环氧树脂固化剂。

•巯基丙酸和巯基丙酸盐在聚合反应中作为链转移剂和交联剂。

•硅树脂扩链剂:Wacker SB 72扩链剂是一种次级丁胺硅烷,遇水和水分时会分解,形成初级脂肪胺,作为RTV-1-防渗漏剂胺交联的原材料。

遗憾的是,采用一种扩链剂和交联剂,不能获得所有优势。

聚氨酯的拉伸强度和压缩形变如图 2 、图 3 所示。

其结果仅作为举例说明,不具备概括性:•受试胺增强了强度,同时也使压缩形变增高。

•受试酒精强度降低,但是,压缩形变却更加有利&12290

图2:以聚氨酯为例说明不同扩链剂对拉力(Tensile Strength )与硬度(Hardness)的影

响。

图3:聚氨酯为例说明不同扩链剂对压缩变形特性(Compression Set)和硬度(Hardness)的

影响。

交联剂举例

表 3 将举出几个有机交联剂的例子。

异氰酸盐

不同族中的多级异氰酸盐,例如: HDI, HMDI, IPDI, MDI, TDI, TMXDI?

胺/ 醯胺

Amicure? CG-325, 1200, 1400, NA

Ancamide 260A, 350A, 500, 502, 2424, 2482

空气化工产品

N4 胺N,N'-双丙氨基乙烯基二胺

巴斯夫

Cardolite Lite 2001

卡德莱

Caytur? 21

Crompton-Uniroyal Chemical

有机过氧化物

Luperox? 231M50, 231P50, 331M50, 331P50

阿托菲纳有机过氧化物

硅烷

Silcat? 17 硅烷, VS-735/1, VS-928

XL-PEarl? 31 HDPE40 母体, XL-PEarl? 60 HDPE40 母体, XL-PEarl? 70 HDPE40 母体

XL-PEARL? 30 Blend, 31, 50, 51, 52, 53, 60, 70

美国通用电气公司有机硅部

酸/脱水物

Amicure? UR, UR2T, UR-S

空气化工产品

表3:有机交联剂举例

结论

在影响基础聚合物和预聚物的机械、加工、成本等特性方面,扩链剂和交联剂是两大有效武器,两者有时是相辅相成的,有时是相互竞争的。

扩链剂属低分子量产品,将直链和链段键合以获得热塑性线性高分子。

如果不采用交联剂,最终聚合物将保持热塑性塑料的优点(和缺点),即:分子量提高,结构改进。

交联剂将多个直链连接在一起,形成既有优点又存在不足的立体热固性塑料。

热固性塑料链之间形成的键合对移动和相对位移形成限制,从而可增强高温稳定性,但同时会影响回用,而且无法

焊接。