第七章冷挤压工艺与模具设计详解

- 格式:ppt

- 大小:829.50 KB

- 文档页数:33

偏心轴的冷温复合挤压工艺及模具设计

一、概述

偏心轴是指轴心不在几何中心的轴,其制造难度较大。

传统的挤压工艺难以满足偏心轴的制造要求,因此需要采用冷温复合挤压工艺。

二、冷温复合挤压工艺

冷温复合挤压工艺是指在挤压过程中,先采用冷挤压的方式将材料压制成初形状,然后再进行温挤压,使其达到最终形状。

该工艺具有以下优点:

1. 可以有效降低材料变形率,提高材料的力学性能。

2. 可以减少挤压过程中的应力和变形,提高挤压品的表面质量。

3. 可以控制挤压温度,避免材料的热变形和晶粒长大。

三、模具设计

1. 偏心轴的模具设计需要考虑到偏心度、壁厚和挤压力等因素。

2. 模具的结构应该合理,能够有效控制材料的流动和变形。

3. 模具的材料应该具有高强度、高硬度和高耐磨性,以保证模具的使用寿命。

四、案例分析

某公司需要生产偏心轴,采用冷温复合挤压工艺进行生产。

通过模具设计和工艺优化,成功生产了符合要求的偏心轴产品。

该产品的力学性能和表面质量均达到了设计要求。

五、结论

偏心轴的制造需要采用冷温复合挤压工艺和合理的模具设计。

这种工艺可以有效提高材料的力学性能和表面质量,同时能够控制材料的流动和变形。

模具的设计应该合理,材料应该具有高强度、高硬度和高耐磨性。

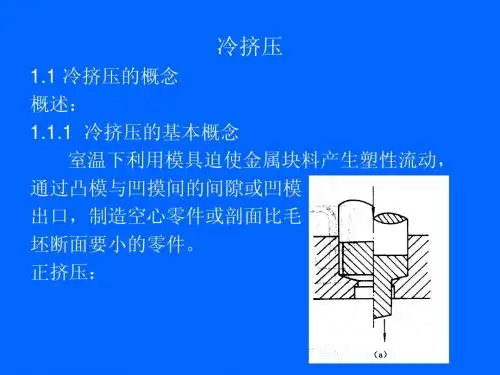

挤压工艺及模具设计Extrusion Technology and Mould Design一、挤压工艺分类挤压可分为以下三类:1)冷挤压,又称冷锻,一般指在回复温度以下(室温)的挤压。

2)温挤压,一般指坯料在金属再结晶温度以下、回复温度以上进行的挤压。

对于黑色金属,以600℃为界,划分为低温挤压和高温挤压。

3)热挤压,指坯料在金属再结晶温度以上进行的挤压。

1)冷挤压工艺冷挤压是在冷态下,将金属毛坯放入模具模腔内,在强大的压力和一定的速度作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及一定力学性能的挤压件。

冷挤压与热锻、粉末冶金、铸造及切削加工相比,具有以下主要优点:1)因在冷态下挤压成形,挤压件质量好、精度高、其强度性能也好;2)冷挤压属于少、无切削加工,节省原材料;3)冷挤压是利用模具来成形的,其生产效率很高;4)可以加工其它工艺难于加工的零件。

2)温挤压工艺温挤压成形技术是近年来在冷挤压塑性成形基础上发展起来的一种少无切削新工艺,又称温热挤压。

它与冷、热挤压不同,挤压前已对毛坯进行加热,但其加热温度通常认为是在室温以上、再结晶温度以下的温度范围内。

对温挤压的温度范围目前还没有一个严格的规定。

有时把变温前将毛坯加热,变形后具有冷作硬化的变形,称为温变形。

或者,将加热温度低于热锻终锻温度的变形,称为温变形。

从金属学观点来看,区分冷、热加工可根据金属塑性变形后有无加工硬化现象存在来决定似乎更合理些。

在金属塑性变形后存在加工硬化现象这个过程称为冷变形及温变形。

3)热挤压工艺热挤压是几种挤压工艺中最早采用的挤压成形技术,它是在热锻温度时借助于材料塑性好的特点,对金属进行各种挤压成形。

目前,热挤压主要用于制造普通等截面的长形件、型材、管材、棒料及各种机器零件等。

热挤压不仅可以成形塑性好,强度相对较低的有色金属及其合金,低、中碳钢等,而且还可以成形强度较高的高碳、高合金钢,如结构用特殊钢、不锈钢、高速工具钢和耐热钢等。

冷挤压模具制造的原理

冷挤压模具制造的原理是利用冷挤压工艺将金属坯料置于模具中,在外力的作用下,通过模具的逐渐收紧、变形,使金属坯料获得所需的形状和尺寸。

具体原理如下:

1. 坯料加载:将金属坯料置于模具中,通常是在室温下进行。

2. 模具设计:根据产品的形状和尺寸要求,设计制造适合的模具。

3. 模具收紧:施加适当的压力,使模具逐渐收紧。

收紧过程中,金属坯料的截面积逐渐减小,同时产生塑性变形。

4. 金属流动:在模具的约束下,金属坯料开始发生塑性变形,流动到模具的缝隙中并填满形状。

5. 长度控制:通过模具的收紧,控制金属坯料的流动长度,使其达到所需的尺寸。

6. 卸载和加工:在冷挤压完成后,卸载产品,并进行必要的后续加工,如去毛刺、切割等。

总的来说,冷挤压模具制造的原理是通过模具的逐渐收紧,将金属坯料塑性变形,

并使之填满模具的形状和尺寸要求。

这种制造方法能够在室温下完成,具有高效、节能、精度高等优点,广泛应用于汽车、航空航天、机械制造等行业。

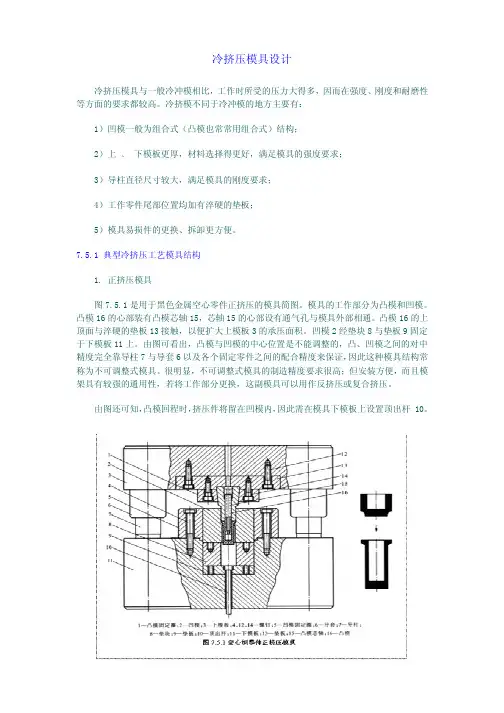

冷挤压模具设计冷挤压模具与一般冷冲模相比,工作时所受的压力大得多,因而在强度、刚度和耐磨性 等方面的要求都较高。

冷挤模不同于冷冲模的地方主要有: 1)凹模一般为组合式(凸模也常常用组合式)结构; 2)上 ﹑ 下模板更厚,材料选择得更好,满足模具的强度要求; 3)导柱直径尺寸较大,满足模具的刚度要求; 4)工作零件尾部位置均加有淬硬的垫板; 5)模具易损件的更换、拆卸更方便。

7.5.1 典型冷挤压工艺模具结构 1. 正挤压模具 图 7.5.1 是用于黑色金属空心零件正挤压的模具简图。

模具的工作部分为凸模和凹模。

凸模 16 的心部装有凸模芯轴 15,芯轴 15 的心部设有通气孔与模具外部相通。

凸模 16 的上 顶面与淬硬的垫板 13 接触,以便扩大上模板 3 的承压面积。

凹模 2 经垫块 8 与垫板 9 固定 于下模板 11 上。

由图可看出,凸模与凹模的中心位置是不能调整的,凸、凹模之间的对中 精度完全靠导柱 7 与导套 6 以及各个固定零件之间的配合精度来保证, 因此这种模具结构常 称为不可调整式模具。

很明显,不可调整式模具的制造精度要求很高;但安装方便,而且模 架具有较强的通用性,若将工作部分更换,这副模具可以用作反挤压或复合挤压。

由图还可知, 凸模回程时, 挤压件将留在凹模内, 因此需在模具下模板上设置顶出杆 10。

2.反挤压模具图 7.5.2 所示的是在小型(无顶出装置)冲床上使用的黑色金属反挤压模具的,它是一 种典型的具有导向装置的反挤压模。

为便于反挤压件从凹模中取出,设计了间接顶出装置, 反挤压力在下模完全由顶出杆 25 承受,顶件力由反拉杆式联动顶出装置(由件 3、28、30、 31、32、33 组成)提供,该顶出装置在模座下方带有活动板 31,当挤压件顶出一段距离后, 通过带斜面的斜块 33 将 31 撑开,使顶杆 32 的底面悬空,使之靠自重复位,为下一次放置 毛坯做好准备。

套筒扳手冷挤压工艺及模具设计套筒扳手冷挤压工艺及模具设计1. 引言2. 冷挤压工艺冷挤压工艺是通过在室温下将金属材料进行加工,使其发生塑性流动并得到所需形状的方法。

与热挤压相比,冷挤压工艺不需要加热设备和冷却时间,节省了能源和时间成本。

套筒扳手的冷挤压工艺主要包括以下几个步骤:2.1 材料准备选择适宜的金属材料,并按照规定要求进行表面处理,以保证材料的质量和可加工性。

2.2 模具设计根据套筒扳手的设计要求,设计合适的冷挤压模具。

模具的设计应考虑到扳手的形状、尺寸、力学性能等因素,以确保挤压过程中的形状精度和机械性能。

2.3 挤压加工将准备好的材料放入冷挤压机的模具中,施加适当的压力,使材料发生塑性变形,从而得到套筒扳手的形状。

2.4 修整对挤压得到的套筒进行修整,去除多余的材料,并进行表面处理,以提高套筒的精度和美观度。

2.5 检验对挤压得到的套筒进行质量检验,包括尺寸、形状、力学性能等方面的检测。

2.6 后续工艺对挤压得到的套筒进行后续工艺,如热处理、表面涂层等,以增加套筒的使用寿命和功能性。

3. 模具设计套筒扳手的冷挤压模具设计是整个工艺中的关键步骤。

模具的设计应满足以下要求:3.1 适应性模具应适应不同规格和型号的套筒扳手的生产需求,具有一定的通用性。

3.2 精度和稳定性模具应具有足够的精度和稳定性,以保证挤压过程中的形状精度和尺寸精度。

3.3 寿命和可维修性模具应具有较长的使用寿命,并具备方便维修和更换模具零件的能力,以降低维护成本。

3.4 易操作性模具应易于操作和调整,以提高生产效率。

,套筒扳手的冷挤压工艺和模具设计在生产中具有重要意义。

通过合理的挤压工艺和优秀的模具设计,可以提高套筒扳手的生产效率和质量,降低成本,满足市场需求。

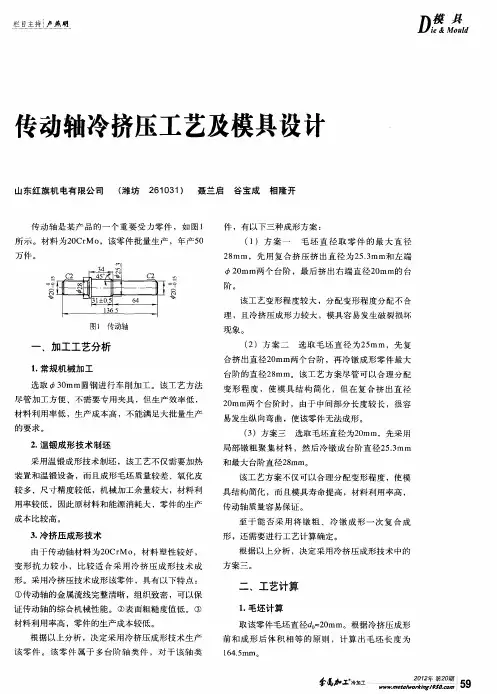

冷挤压模的设计和分析摘要:本文以气门顶杆为例介绍了冷挤压模的制作和成形工艺,通过对毛坯尺寸、挤压件的变形程度的计算,详细讨论了冷挤压模结构及模具设计要点,最后阐述了采用冷挤压模制作各类零部件的好处。

关键词:气门顶杆;冷挤压模;模具结构一、引言冷挤压属于立体压制中的一种比较先进的加工方法,它只需要一副模具就可以加工底和壁厚不同、高度和直径之比很大的圆形件或其他各种形状的不同零件。

这种加工方式的优点在于其尺寸精度较高、表面粗糙度值比较小、力学性能较好。

以图1的气门顶杆零件为例,其材料为20钢,原先是采用的切削加工方法成形,这种方式的生产工艺比较复杂,生产效率也比较低同时成品零件的力学性能也不高。

因此采用冷挤压的加工工艺生产出来的零件就能比较好的符合各种要求。

经过分析该零件的冷挤压工艺具体流程是:先制作毛坯,然后退火、酸洗以及磷化处理,最后进行皂化润滑和发挤压成形。

二、气门顶杆冷挤压模的工艺设计1.毛坯尺寸的确定因为在实际制作过程中有可能会有挤压件顶端不平齐的现象,所以在工件的顶端要留出修边余量h∆,图2就是气门顶杆挤压件。

冷挤压模具的寿命及其纤维方向的∆,取mm=h4改善都与毛坯的形状和尺寸有着密切联系。

通过对气门顶杆的形状特点以及毛坯的定位和成形便利程度的分析,发现使用圆柱形毛坯比较合适。

挤压件毛坯体积的计算是根据制件体积与毛坯体积相等的规则来进行的。

通过计算毛坯体积p V可得:3222119267.2)25.23()7.28.351()220(51)226(mm V p =⨯⨯---⨯⨯-⨯⨯=πππ 为了使得毛坯放入凹模型腔内更加的方便,同时使得模具的磨损减少到最低,进一步提高零件的表面质量,一般凹模型腔尺寸a D 要比毛坯的外径p D 要大,相对于反挤压件来说,凹模型腔尺寸要比毛坯尺寸大mm 5.0左右。

根据这样的原则我们可以计算出毛坯的外径p D ;mm D D a p 95.2505.02605.0=-=-=毛坯长度p l 为: mm D V l p p p 55.22)92.25()119264()()4(2=⨯⨯==ππ经过试验验证,最终将毛坯的实际尺寸确定为mm mm 6.2295.25⨯φ,如图3所示。

紫铜冷挤压工艺紫铜冷挤压工艺是目前被广泛应用的金属材料成型技术。

这种技术通过冷挤压力学方法,利用机械能来改变金属材料的形状,以获得精密的、有规则的零件形状,以满足工程应用的需求。

本文将对紫铜冷挤压工艺的原理、工艺参数、模具设计和制备、冷挤压过程及技术特点进行综合讨论。

一、紫铜冷挤压原理紫铜冷挤压是一种机械性成型方法,它通过使用压力来改变金属材料的形状。

挤压方式分为冷挤压和热挤压两种,其中冷挤压是指在室温下进行挤压,即低温挤压。

冷挤压在金属材料处理时,主要使用力改变金属材料的形状。

当金属材料经过压力作用时,金属材料的形状便会发生变化,形成精密的零件形状。

此外,金属材料在冷挤压过程中还会出现细化、延展和变薄等变形现象。

二、紫铜冷挤压工艺参数紫铜冷挤压工艺的挤压参数主要包括挤压杆的直径、模压辊的直径、挤压前的厚度、挤压力、挤压温度、挤压速度等。

挤压杆的直径:当挤压杆的直径越小,则挤出的零件越小,压力也越大。

反之,当挤压杆的直径越大,则挤出的零件越大,压力也越小。

模压辊的直径:当模压辊的直径越小,模压压力越大,压出的零件质量也越好。

反之,当模压辊的直径越大,模压压力越小,压出的零件质量也越差。

挤压前的厚度:当挤压前的厚度越大,压力也越大,压出的零件质量也越好。

挤压温度:挤压温度也是影响冷挤压工艺的一个重要因素,当温度太高时,金属材料容易变软,导致零件质量不佳。

三、紫铜冷挤压模具设计与制备紫铜冷挤压模具设计一般采用橡胶垫板、夹具及模具把手等组成,不同的零件需要有不同的模具,以便可以满足复杂的零件成型要求。

模具的制备一般采用铸造工艺,以确保模具的精度和使用寿命。

模具的铸造工艺包括铸件的设计、加工、表面处理和锻造等工艺步骤,以确保模具的精度和使用寿命。

四、紫铜冷挤压过程及特点紫铜冷挤压过程通常包括:金属材料的挤出、模具的热处理、冷挤出、冷却、成型,其中冷挤出过程是关键步骤。

紫铜冷挤压过程产生的压力大,对工件质量要求高,而且可以生产出多种复杂形状的零件。