精益生产之可视化共31页文档

- 格式:ppt

- 大小:2.69 MB

- 文档页数:31

精益生产管理如今已是各行各业的香饽饽,经济的快速发展,技术水平越来越高,尤其在互联网发达的时代,传统企业如何实现转型呢?制造业生产效率如何通过精益生产得以改善?一.自动生产线现状及问题分析某厂主要生产线缆,根据连接器部分基座组装方法和基座的数量不同可分为4大类型号:HM2-5*2、HM2-5*4、HM2-5*6、HM2-5*8。

另外,根据线长的不同具体型号又有区别。

该厂正常情况下,每周工作6天,每天上午8:00~12:00,下午13:30~17:30,其中上下午中间各休息10min。

现以HM2-5*8自动线为例,自动生产线的现有周生产任务为4351.3根,而且每周的生产任务仍在大幅提高。

随着线缆市场需求日益增加,仅依靠传统的增加员工数量来提高产量已无法满足订单需求。

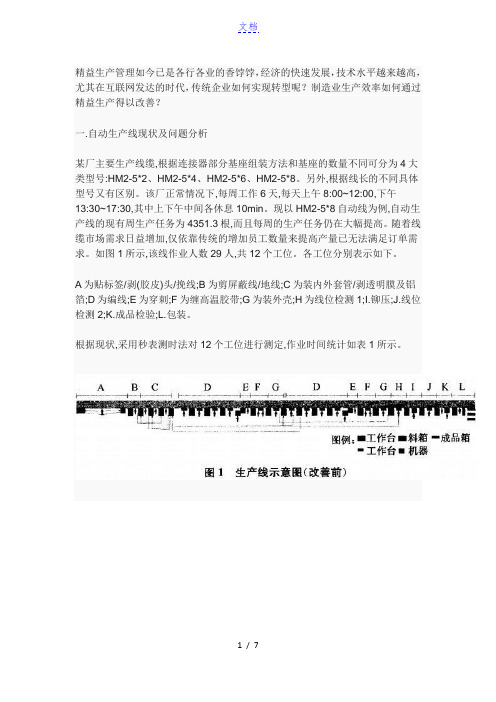

如图1所示,该线作业人数29人,共12个工位。

各工位分别表示如下。

A为贴标签/剥(胶皮)头/挽线;B为剪屏蔽线/地线;C为装内外套管/剥透明膜及铝箔;D为编线;E为穿刺;F为缠高温胶带;G为装外壳;H为线位检测1;I.铆压;J.线位检测2;K.成品检验;L.包装。

根据现状,采用秒表测时法对12个工位进行测定,作业时间统计如表1所示。

二.问题分析运用精益生产中的相关技术,对HM2-5*8自动线现场及工艺流程进行了详细的调查研究,绘制图2并根据七大浪费找到图2中问题所在,发现的主要问题如下所述。

(1)生产线的布局不合理。

如图1所示,工序重复,导致搬运量增加,在制品堆积,物流不畅等等。

(2)生产能力不足。

循环时间(Cycle Time)简称CT,是指完成一个产品所需的平均时间。

CT=max{工位作业时间}。

生产节拍时间(Takt Time)简称TT,反映生产线或生产设备相应客户需求生产所耗费的时间。

TT=计划工作时间/客户总需求。

由表1可知,该生产线CT=46.6,TT=38.1s。

循环时间大于生产节拍时间,由此可得该线生产能力不能满足客户的要求。

精益生产如何实现生产过程可视化控制在当今竞争激烈的市场环境中,企业想要保持竞争力,就必须不断优化生产流程,提高生产效率和质量。

精益生产作为一种先进的生产管理理念,旨在消除浪费、优化流程、提高价值。

而实现生产过程的可视化控制,则是精益生产中的关键环节之一。

一、生产过程可视化控制的重要性生产过程可视化控制能够为企业带来诸多好处。

首先,它可以让管理者和员工清晰地了解生产线上正在发生的事情,及时发现问题和异常。

例如,通过实时监控设备运行状态,能够在设备出现故障前提前预警,避免停机造成的生产延误。

其次,可视化控制有助于提高生产的透明度和可追溯性。

一旦产品出现质量问题,可以迅速追溯到生产过程中的具体环节和责任人,从而采取有效的改进措施。

此外,可视化控制还能够促进团队之间的沟通与协作。

不同部门的人员可以基于共同的可视化信息,快速协调工作,提高整体生产效率。

二、精益生产中实现可视化控制的方法1、看板管理看板是精益生产中常用的可视化工具之一。

它可以是物理看板,也可以是电子看板。

看板上展示了生产任务、进度、库存等关键信息。

例如,在生产线上设置物料需求看板,当某个工位的物料低于安全库存时,员工可以通过看板及时发出补货信号,确保生产的连续性。

2、数据采集与监控系统利用传感器、物联网等技术,实时采集生产过程中的各种数据,如设备运行参数、产品质量指标、人员工作效率等。

这些数据经过处理和分析后,以直观的图表形式展示在监控屏幕上,让管理者能够随时掌握生产动态。

3、 5S 现场管理通过整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)这五个步骤,对生产现场进行规范和优化。

保持工作场所的整洁有序,物品摆放一目了然,这本身就是一种可视化的体现。

同时,5S 管理也有助于减少寻找物品和工具的时间浪费,提高工作效率。

4、布局优化合理规划生产车间的布局,使生产流程更加顺畅。

可以采用流线型布局,减少物料搬运和人员走动的距离。