缠绕膜的配方及工艺

- 格式:docx

- 大小:29.39 KB

- 文档页数:7

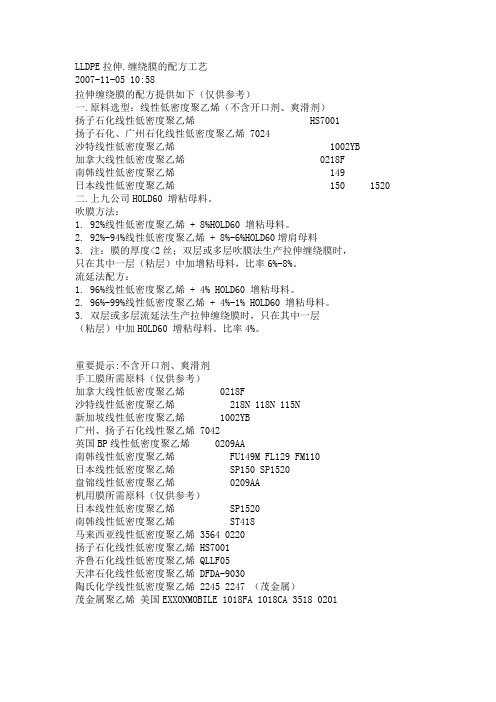

LLDPE拉伸.缠绕膜的配方工艺2007-11-05 10:58拉伸缠绕膜的配方提供如下(仅供参考)一.原料选型:线性低密度聚乙烯(不含开口剂、爽滑剂)扬子石化线性低密度聚乙烯 HS7001扬子石化、广州石化线性低密度聚乙烯 7024沙特线性低密度聚乙烯 1002YB加拿大线性低密度聚乙烯 0218F南韩线性低密度聚乙烯 149日本线性低密度聚乙烯 150 1520 二.上九公司HOLD60 增粘母料。

吹膜方法:1. 92%线性低密度聚乙烯 + 8%HOLD60 增粘母料。

2. 92%-94%线性低密度聚乙烯 + 8%-6%HOLD60增肩母料3. 注:膜的厚度<2丝;双层或多层吹膜法生产拉伸缠绕膜时,只在其中一层(粘层)中加增粘母料,比率6%-8%。

流延法配方:1. 96%线性低密度聚乙烯 + 4% HOLD60 增粘母料。

2. 96%-99%线性低密度聚乙烯 + 4%-1% HOLD60 增粘母料。

3. 双层或多层流延法生产拉伸缠绕膜时,只在其中一层(粘层)中加HOLD60 增粘母料。

比率4%。

重要提示:不含开口剂、爽滑剂手工膜所需原料(仅供参考)加拿大线性低密度聚乙烯 0218F沙特线性低密度聚乙烯 218N 118N 115N新加坡线性低密度聚乙烯 1002YB广州、扬子石化线性聚乙烯 7042英国BP线性低密度聚乙烯 0209AA南韩线性低密度聚乙烯 FU149M FL129 FM110日本线性低密度聚乙烯 SP150 SP1520盘锦线性低密度聚乙烯 0209AA机用膜所需原料(仅供参考)日本线性低密度聚乙烯 SP1520南韩线性低密度聚乙烯 ST418马来西亚线性低密度聚乙烯 3564 0220扬子石化线性低密度聚乙烯 HS7001齐鲁石化线性低密度聚乙烯 QLLF05天津石化线性低密度聚乙烯 DFDA-9030陶氏化学线性低密度聚乙烯 2245 2247 (茂金属)茂金属聚乙烯美国EXXONMOBILE 1018FA 1018CA 3518 0201缠绕薄膜的生产(一)生产工艺生产缠绕薄膜可采用生产塑料薄膜经常使用的流涎成膜法,也可以采用生产塑料薄膜经常使用的吹塑成膜法,利用流涎成膜法缠绕薄膜,较之吹塑成膜法生产缠绕薄膜,具有生产效率高,产品厚度均匀性佳、透明性高,而且可以减少增粘剂的用量(采用流涎法生产家用缠绕薄膜时,甚至不加增粘剂),有利于降低产品生产成本,优点众多,在缠绕薄膜生产中,流涎成膜法目前居主导地位,但它也具有一次性投资较大的缺点。

pe缠绕膜生产工艺PE缠绕膜是一种广泛应用于物流包装、工业包装等领域的薄膜材料。

其生产工艺主要分为原料制备、挤出膜片、加工、卷取、检验五个步骤。

首先,原料制备。

PE缠绕膜的主要原料是聚乙烯(PE)颗粒。

在制备过程中,首先需要精确称量出相应的PE颗粒配比,并将其放置在混料机中进行高速搅拌。

搅拌的目的是将PE颗粒充分混合,确保成型后的膜材质均匀。

接下来是挤出膜片。

将混合好的PE颗粒放入挤出机中进行挤出成型。

挤出机通过高温和高压将PE颗粒加热熔融,然后将熔融的PE颗粒通过模头挤出为一定宽度和厚度的膜片。

膜片在挤出过程中经过冷却辊进行快速冷却,以固化膜片的形状。

然后是加工。

挤出的膜片经过冷却后,进行切割。

根据不同需要,可以通过纵向切割和横向切割将膜片切成一定长度和宽度,以适应不同的包装需求。

切割后的膜片还可以进行印刷、穿孔等加工工序。

印刷可以在膜片上打印企业标志、条形码、文字等信息,穿孔可以提高膜片的透气性。

接下来是卷取。

加工完成的膜材料通过卷取机将膜片整齐地卷取成卷。

卷取过程中要保证膜片的张力适当,以避免膜片的松紧不均,影响后续包装的质量。

最后是检验。

卷取完成后的膜卷,需要进行质量检测。

检测项目包括膜片的厚度、宽度、拉伸强度、透明度等。

通过质量检测,可以确保PE缠绕膜符合质量标准,并且可以满足用户的包装需求。

综上所述,PE缠绕膜的生产工艺主要包括原料制备、挤出膜片、加工、卷取和检验五个步骤。

每个步骤都需要严格控制各项参数,以确保PE缠绕膜的质量。

同时,根据用户的需求,还可以进行印刷、穿孔等加工工序,以满足不同的包装需求。

缠绕膜的生产工艺

缠绕膜是一种常见的塑料薄膜产品,其生产工艺主要包括原料配料、熔融挤出、拉伸冷却、切割收卷等工序。

首先,原料配料是生产缠绕膜的第一步。

选用适当比例的聚乙烯原料,并根据产品需要添加一定的添加剂,如抗静电剂、增韧剂、抗老化剂等,将这些原料进行充分混合。

接下来,通过熔融挤出机将原料进行熔化。

将混合好的原料放入挤出机的料斗中,经过加热和搅拌后,原料逐渐熔化成为熔融状态的塑料。

然后,通过挤出机将熔融的塑料挤出成膜。

熔融挤出机通过螺杆和模具将熔融的塑料从熔体中挤出,同时通过调整温度和挤出速度,控制薄膜的厚度和宽度。

紧接着,通过拉伸冷却使挤出的膜得到冷却和拉伸。

挤出的膜经过拉伸和冷却后,可以改善膜的物理性能,如强度、透明度等。

拉伸冷却是通过引入一组拉力辊和冷却气流,使薄膜快速冷却,并在一定的拉力下拉伸,使其形成均匀的结构和一定的延展性。

最后,将冷却拉伸好的薄膜进行切割收卷。

通过切割机将薄膜切割成所需的长度,然后经过收卷机将薄膜进行卷绕,使其成为一卷卷的膜材。

以上就是缠绕膜的生产工艺。

通过上述工艺,可以生产出质量

稳定、厚度均匀的缠绕膜产品。

当然,在实际生产过程中,还需严格控制原料质量、调整挤出机参数、保持冷却拉伸的一致性等,以确保产品的品质和性能。

缠绕膜的介绍以及生产工艺条件缠绕膜是一种用于包装、保护和运输产品的塑料薄膜。

它通常由聚乙烯(PE)制成,具有高强度、透明度、耐久性和可回收特性。

缠绕膜广泛应用于物流、建筑、食品加工等领域,以保护产品免受损坏、尘埃、湿气和紫外线辐射等不利环境因素的影响。

缠绕膜的生产工艺条件包括以下几个方面:1.材料准备:主要原料为聚乙烯颗粒,通常选择高密度聚乙烯(HDPE)或线性低密度聚乙烯(LLDPE)。

根据所需的薄膜性能,可以添加适量的添加剂,如抗静电剂、抗紫外线剂等。

材料应事先经过梳理、干燥和筛选等处理,以确保薄膜的均匀性和质量。

2.挤出:缠绕膜的生产主要通过挤出工艺来实现。

首先,将预处理过的聚乙烯颗粒放入挤出机的进料口。

在挤出机内,颗粒通过加热和高压下的融化塑化过程,形成连续的熔融聚合物流。

然后,聚乙烯熔融物通过模头进入注塑机的塑化腔,经过熔融塑化和良好的混合,形成均匀的熔体。

3.缠绕:在挤出机顶部的铸膜机构中,通过调整塑化腔和冷却辊的间隙,使熔融聚乙烯熔体均匀地铺在冷却辊上。

冷却辊通过制冷装置将熔融聚乙烯迅速冷却和凝固,形成具有所需厚度和宽度的薄膜。

缠绕膜还可以根据需要经过压纹、模压等处理,以增加其抗撕裂性和光学效果。

4.卷取:在冷却辊上形成的薄膜通过张力装置和带动装置传送到缠绕机上。

在缠绕机上,将薄膜纵向卷取并进行交织缠绕,以形成卷筒状的绕膜产品。

根据不同的应用需求,可以采用手动或自动控制的方式进行卷取、切割和整理。

5.后处理:制成的缠绕膜需要经过后处理工艺来提高其质量和性能。

这可能包括淋膜、涂覆、干燥、切割、印刷等过程,以及质量检测和包装。

总之,缠绕膜是通过挤出工艺制成的聚乙烯薄膜,具有高强度、透明度、耐久性和可回收特性。

其生产工艺条件包括材料准备、挤出、缠绕、卷取和后处理等环节,以确保薄膜的质量和性能。

缠绕膜生产工艺流程图

缠绕膜生产工艺流程图

缠绕膜是一种用于包装食品、药品、化妆品等物品的塑料包装材料,具有耐高温、抗冲击、抗紫外线等特性。

下面是一个典型的缠绕膜生产工艺流程图:

1. 原料准备:将适量的聚乙烯树脂粒料放入料斗中,通过真空吸塑机将粒料加热并熔化。

2. 制备浆状混合物:将熔化的聚乙烯注入混合机中,加入适量的颜料、抗氧化剂、填充剂等辅料,搅拌均匀,形成浆状混合物。

3. 将浆状混合物运送到挤出机:利用螺杆挤出机将浆状混合物挤出,通过挤出嘴形成薄膜状。

4. 冷却和定型:薄膜经过冷却器冷却,使其迅速凝固,然后经过冷却辊压制,使其表面平整。

5. 缠绕膜处理:将冷却和定型的薄膜送入缠绕机,通过缠绕机的转动和张力调整器的调节,将薄膜压实,并使其具有一定的拉伸性。

6. 检测和质量控制:对生产出的缠绕膜进行检测,包括厚度、强度、透明度、收缩率等指标的检测,并通过质量控制措施确保产品质量。

7. 印刷和加工:将缠绕膜送入印刷机,根据客户需求进行印刷,可以印刷企业标志、产品信息、注意事项等内容。

完成印刷后,根据客户要求进行切边、裁切、热封等加工。

8. 包装和出厂:将加工好的缠绕膜经过包装,进行堆叠或卷装,然后送入成品库存或发货给客户,准备出厂。

以上是缠绕膜的典型生产工艺流程,每个步骤都需要专业的设备和技术来完成,以确保生产出质量可靠的缠绕膜产品。

在整个生产流程中,质量控制和检测是非常重要的环节,以保证产品符合标准和客户的需求。

同时,为了提高生产效率和产品质量,还可以进行自动化控制和设备升级等改进措施。

PVC缠绕薄膜的生产配方

1.PVC材料:PVC是聚氯乙烯的简称,是制作PVC缠绕薄膜的主要原料。

一般选择聚合度较高、含量较高的PVC树脂,以确保薄膜的高拉伸强

度和柔韧性。

2.增塑剂:PVC材料本身是一种硬质材料,为了使薄膜具有良好的柔

韧性和可拉伸性,需要添加增塑剂。

通常采用酯类增塑剂,例如酯化油和

酯化过氧化物。

3.热稳定剂:在PVC加工过程中,PVC材料容易受热分解,产生有害

气体和色泽变化。

为了提高PVC缠绕薄膜的热稳定性,添加热稳定剂是必

要的。

常用的热稳定剂有有机锡和无机盐类稳定剂。

4.抗静电剂:由于PVC薄膜表面的摩擦,容易产生静电,影响薄膜的

包装效果。

为了降低静电现象,可以添加一些抗静电剂,例如磷化合物类、硫化合物类或复合类抗静电剂。

5.起泡剂:在PVC薄膜的生产过程中,如果需要制作起泡膜,可以添

加一定的起泡剂。

起泡剂可以使薄膜表面产生一定数量和尺寸的气孔,提

高薄膜的保温性能和吸震性能。

常用的起泡剂有有机硅型起泡剂和无机型

起泡剂。

6.填充剂:为了改善PVC薄膜的机械强度和降低成本,可以添加适量

的填充剂。

常见的填充剂有石灰石粉、白炭黑、纤维素等。

以上是一种常见的PVC缠绕薄膜的生产配方,具体的配方比例需要根

据实际需求进行调整。

同时,生产过程中还需按照相关工艺要求进行混合、挤出、冷却、固化等步骤,以获得质量稳定的PVC缠绕薄膜产品。

缠绕膜的配方范文缠绕膜是一种非常常见和广泛使用的包装材料,它主要用于包装重物或物品打包,可以保护物品免受破损和污染,并且有防潮、防尘、防静电等特性。

为了提高缠绕膜的性能和适应不同的包装需求,我们可以根据具体的要求来调整缠绕膜的配方。

首先,缠绕膜的基本原料是低密度聚乙烯(LDPE)。

LDPE是一种具有良好延展性和韧性的塑料,可以使缠绕膜具有良好的伸缩性和抗拉强度。

在LDPE中添加一些适量的增塑剂可以提高缠绕膜的柔软性和延展性。

其次,为了增强缠绕膜的抗冲击和抗撕裂能力,可以添加一些增韧剂和增强剂。

增韧剂可以提高缠绕膜的韧性,使其更难被撕裂或破损。

常见的增韧剂有改性聚丙烯和改性聚酰胺等。

增强剂可以增加缠绕膜的强度和硬度,提高其抗冲击性。

常见的增强剂有玻璃纤维和碳纤维等。

另外,缠绕膜还需要具有一定的抗静电性能,以避免静电对包装物品产生影响。

为了实现这个目标,可以添加一些抗静电剂到配方中。

常见的抗静电剂有碳酸锂、碳酸钠等。

此外,还应该考虑添加一些抗氧剂和紫外线吸收剂,以延长缠绕膜的使用寿命。

最后,为了使缠绕膜具有一定的附着力,可以在配方中添加一些粘结剂。

粘结剂可以增加缠绕膜与包装物品之间的摩擦力,使其更紧密地缠绕在物品表面。

总之,缠绕膜的配方是根据具体的包装需求来设计的。

通过调整适当的原料和添加剂,可以使缠绕膜具有不同的性能和功能,从而满足各种不同的包装要求。

当然,除了配方的调整,还需要合适的生产工艺和设备来制造高质量的缠绕膜。

只有综合考虑这些因素,才能生产出适用于各种包装需求的优质缠绕膜。

缠绕膜生产工艺流程

缠绕膜是一种常见的塑料薄膜制品,通常用于包装、保护和装饰等领域。

以下是一般缠绕膜的生产工艺流程的概述:

1. 原料准备:选择适当的塑料材料作为原料,如聚乙烯(PE)、聚丙烯(PP)等。

原料通常以颗粒或颗粒状物料的形式提供。

2. 塑料熔融:将原料通过加热和挤出的方式将其熔融成熔体。

这通常是通过将颗粒或颗粒状的塑料原料加入到挤出机中,经由挤压和加热过程将其融化。

3. 缠绕挤出:将熔融的塑料熔体通过缠绕挤出机,由模头挤出成具有所需尺寸和形状的薄膜。

4. 压光加工:对挤出的薄膜进行压光加工,以消除表面缺陷和提高光洁度。

这可以通过辊压或压光设备来完成。

5. 冷却:经过挤出和压光后的薄膜需要迅速冷却以保持其形状和特性。

这可以通过空气冷却或水冷却来实现。

6. 卷取与切割:将冷却后的薄膜进行卷取或切割,以得到所需的卷装或片状产品。

7. 检验和包装:对卷取或切割后的薄膜进行质量检验,包括尺寸、光洁度、透明度等方面。

符合质量要求的产品将被包装并准备出货。

需要注意的是,具体的缠绕膜生产工艺流程可能因生产设备和产品要求的不同而略有差异。

例如,有些生产线可能会涉及高速挤出和特殊的后处理过程,如印刷、拉伸等。

此外,生产过程中还需遵循相关的质量控制和环境保护标准。

缠绕膜的生产工艺缠绕膜(Wrapping Film)是一种将塑料材料薄膜包裹在产品表面的工艺。

该工艺常用于包装物品,以保护产品免受湿气、尘埃和损坏。

以下是缠绕膜的一般生产工艺步骤。

1. 材料准备:选择合适的塑料材料作为缠绕膜的基材。

常见的基材包括聚乙烯(PE)、聚氯乙烯(PVC)和聚丙烯(PP)等。

基材的选择根据产品的特性和所需的包装效果来确定。

此外,还需要准备其他辅助材料,如添加剂、色素和溶剂等。

2. 基材混炼:将基材与辅助材料一起混合,通过搅拌和加热等处理手段使其混合均匀。

这个过程中需要控制混合温度和时间,以确保基材与辅助材料能够充分融合。

3. 薄膜挤出:将混炼好的材料送入挤出机中,通过加热和挤压将其转化为薄膜。

挤出机是一个熔融塑料的设备,它对基材进行高温高压的处理,使其变成可塑性的薄膜。

4. 薄膜冷却:薄膜通过挤出机后,需要经过冷却装置进行冷却。

冷却可以使薄膜迅速硬化,并保持其形状和稳定性。

5. 薄膜拉伸:将冷却好的薄膜通过拉伸机进行拉伸处理。

拉伸可以使薄膜变得更加均匀和透明,并提高其机械性能和耐撕裂性能。

6. 薄膜卷绕:将拉伸好的薄膜通过卷绕机进行卷绕。

卷绕机会将薄膜紧密地缠绕在卷芯上,使得薄膜卷成一个卷筒状。

7. 薄膜后处理:根据需要,可以对薄膜进行后处理,如切割、印刷和涂覆等。

这些后处理步骤可以增加薄膜的特殊功能和装饰效果。

8. 薄膜包装:将卷好的薄膜进行包装,以便储存和运输。

通常会使用塑料袋或纸箱包装薄膜卷,以防止薄膜受到外界因素的损坏。

以上是缠绕膜的一般生产工艺步骤。

当然,具体的生产工艺还取决于产品的要求和生产设备的特性。

在实际生产过程中,需要进行严格的质量控制和检验,以确保生产出符合要求的缠绕膜产品。

生产缠绕膜的原料配方

生产缠绕膜是一项涉及原材料的关键工艺。

缠绕膜是一种用于包装和保护物品的薄膜,广泛应用于物流、运输和仓储行业。

它能够保护货物免受湿气、污染和物理损坏。

生产缠绕膜的原料配方主要包括聚乙烯(PE)树脂、防老化剂、增塑剂和色母粒。

聚乙烯是制作缠绕膜的主要材料,它具有良好的延展性、柔韧性和耐冲击性。

根据不同的需要,可以选择低密度聚乙烯(LDPE)、线性低密度聚乙烯(LLDPE)或高密度聚乙烯(HDPE)作为基础材料。

防老化剂是为了提高缠绕膜的耐候性和使用寿命而添加的。

在暴露在阳光和氧气中时,聚乙烯容易老化和降解。

通过添加防老化剂,可以延长缠绕膜的使用寿命,并提高其抗紫外线能力。

增塑剂用于改善聚乙烯膜的柔韧性和延展性。

聚乙烯自身的分子结构较为坚硬,添加适量的增塑剂可以增加膜的延展性和柔软度,使其更易于包裹物品并提高抗撕裂性。

色母粒用于给缠绕膜添加颜色,以便于识别和区分不同的包装物品。

颜色的选择通常根据客户的需求和市场趋势来确定。

除了上述主要原料外,生产缠绕膜还可能需要添加其他辅助材料,如

抗静电剂、抗滑剂和粘合剂等,以满足特定的应用要求。

总的来说,生产缠绕膜的原料配方需要根据最终产品的要求来确定,确保薄膜材料具有所需的物理性能和外观特征。

制造商通常会根据市场需求和客户反馈进行配方的优化和调整,以提供高质量的缠绕膜产品。

拉伸膜,又叫缠绕膜,国内最早以PVC为基材,DOA为增塑剂兼起自粘作用生产PVC缠绕膜。

由于环保问题、成本高(相对PE比重大,单位包装面积少)、拉伸性差等原因,当1994~1995年国内开始生产PE拉伸膜时逐步被淘汰。

PE拉伸膜先是以EVA为自粘材料,但其成本高,又有味道,后发展用PIB、VLDPE为自粘材料,基材现在以LLDPE为方,包括C4、C6、C8及茂金属PE(MPE)。

早期PE拉伸膜以吹膜为多,从单层发展到二层、三层;现在以流延法生产PE 拉伸膜为主,其流程见下图,这是因为流延线生产具有厚薄均匀、透明度高等优点,可适用于高倍率预拉伸的要求。

由于单层流延做不到单面粘,应用领域受到局限。

单、双层流延在材料选择上没有三层流延的广,配方成本也高,所以还是以三层共挤的结构较为理想。

优质的拉伸膜应具有透明度高,纵向伸长率高,屈服点高,横向撕裂强度高,穿刺性能好等特点。

生产工艺条件

流延法生产由于流道长而窄,流动速度快,熔体温度范围一般控制在250℃~280℃,流延冷却辊的温度控制在20℃~30℃,收卷张力要低,一般在10kg 以内,以利粘性剂迁出,同时减少成品膜内应力。

粘性的控制

良好的粘性使货物外面的包装膜层与层粘在一起使货物牢固,粘性的获取方法主要有两种:一种是在高聚物里添加PIB或其母料;另一种是掺混VLDPE。

PIB 为半透明粘稠液体,直接添加需有专用设备或对设备进行改造,一般均采用PIB 母料。

PIB的迁出有个过程,一般要三天,另外还受温度影响,气温高时粘性强;气温低时不太粘,经拉伸后粘性大大降低。

也因此成品膜最好贮存在一定的温度范围内(建议贮存温度在15℃~25℃)。

掺混VLDPE,粘性稍差,但对设备没有特殊要求,粘性相对稳定,不受时间控制,但也受温度影响,气温高于30℃时相对较粘,低于15℃时粘性稍差,可通过调节粘层LLDPE的量,以达到所需的粘度。

三层共挤多采用这种方法。

物理机械性能的控制

高的透明度有利于货物的识别;高的纵向伸长率有利于预拉伸,且节省材料消耗;良好的穿刺性能及横向撕裂强度允许薄膜在高拉伸倍率下遇到货物尖锐的角或边不断裂;高的屈服点使包装后的货物更紧固。

流延法生产的膜透明度高,这里不着重讨论。

随着材料共聚单体C原子个数的增加,支链长度增加,结晶度降低,生成的共聚物“缠绕或扭结”效应增加,所以伸长率提高,穿刺强度及撕裂强度也都提高。

而MPE是高立构规整聚合物,分子量分布很窄,可以准确控制聚合物的物理性能,所以在性能上又有进一步的提高;又由于MPE分子量分布窄,加工范围也窄,加工条件难以控制,通常添

加5%的LDPE,以降低熔体粘度,增加薄膜的平整度。

MPE的价格也高,为了降低成本,通常采用MPE与C4-LLDPE搭配使用,但并非所有的C4-LLDPE都能与之搭配,应有所选择。

机用拉伸膜多采用C6、C8材料,容易加工,能满足各种包装要求。

手工包装由于拉伸倍率低,多采用C4材料。

材料密度也影响着薄膜的性能。

随着密度的增加,取向度提高,平整度好,纵向伸长率提高,屈服强度提高,但横向撕裂强度、穿刺强度及透光率均下降,所以综合各方面的性能,往往在非粘层添加适量的中密度线性聚乙烯(LMDPE)。

添加LMDPE还可以降低非粘层的摩擦系数,避免包装好的托盘与托盘粘连。

冷却辊温度的影响。

冷却辊温度升高,屈服强度提高,但其余性能下降,所以一般冷却I辊的温度控制在20℃~30℃为宜。

流延线的张力影响薄膜的平整度及收卷松紧度,若使用PIB或其母料作为粘层,还影响PIB的迁出,降低薄膜最终的粘度。

张力一般不大于10kg,太大了应力残存于膜卷内,使伸长率等性能下降,容易造成断膜现象。

拉伸膜的应用形式

拉伸膜的应用领域很广,主要是与托盘配合使用,对零散商品进行整集包装,代替小型集装箱。

由于它可降低批量货物运输包装成本30%以上,因而被广泛应用于五金、矿产、化工、医药、食品、机械等多种产品的整集包装上;在仓库贮

存领域,国外也较多地利用拉伸缠绕膜托盘包装进行立体贮运,以节省空间和占地。

主要使用形式如下:

密封包装

这种包装类似于收缩膜包装,膜绕着托盘把托盘全包起来,然后两个热抓子把两端的膜热封在一起。

这是缠绕膜最早的使用形式,并由此发展了更多的包装形式

全宽包装

这种包装要求膜宽足够覆盖托盘,托盘的形状规则,所以使用起来有它的,适合薄膜厚度为17~35μm

手工包装

这种包装是缠绕膜包装中最简单的一种,膜装在一个架上或由手持,由托盘转动或膜绕托盘转。

主要用在包好的托盘破损后的重新包装,及普通的托盘包装。

这种包装速度慢,适合的薄膜厚度为15~20μm;

托盘机械包装

这是一种最普遍最广泛的机械包装形式,由托盘旋转或膜绕托盘旋转,薄膜固定在支架上可上下移动。

这种包装能力很大,每小时约15~18盘。

适合的膜厚约15~25μm;

卧式机械包装

不同于其它包装,由膜绕着物品转,适合于长的货物包装,如地毯、板材、纤维板、异形材等;

纸筒的包装

这是缠绕膜的最新用途之一,比起老式的纸筒包装用缠绕膜包装更好。

适合的膜厚为30~120μm;

小物品的包装

这是缠绕膜的最新包装形式,既可以减少材料消耗,还可以缩减托盘的存放空间,在国外,这种包装最初介绍于1984年,仅仅一年后,市场上就出现了许多这样的包装,此包装形式具有巨大的潜力。

适合膜厚15~30μm;

管和电缆的包装

这是缠绕膜在特殊领域应用的一个例子,包装设备安装在生产线的最后,完全自动拉伸膜既可以代替带子捆住材料,又可以起保护作用。

适用的厚度为15~30μm。

托盘机构包装的拉伸形式

拉伸膜的包装都须经过拉伸,托盘机械包装的拉伸形式有直接拉伸和预拉伸。

预拉伸又分为两种,一种是辊预拉伸,一种是电动拉伸。

直接拉伸是在托盘与膜之间完成拉伸。

这种方法拉伸倍率低(约15%~20%),若拉伸倍率超过55%~60%,超过了薄膜原有的屈服点,膜宽了减少了,穿刺性能也损失掉,膜很容易断。

且在60%拉伸率下,拉力还很大,对于轻的货物,很可能使货物变形。

预拉伸是由两根辊完成的。

辊预拉伸的两根辊是由齿轮单元连结在一起,拉伸倍率可以依齿轮比不同而不同,拉力由转盘产生,由于拉伸是在短距离内产生,辊和膜之间的摩擦力又大,所以膜宽不缩,薄膜原有的穿刺性能也保持下来了。

实际缠绕时没有拉伸发生,减少了由于尖锐的边或角造成的断裂,这种预拉伸可以使拉伸倍率提高到110%。

电动预拉伸的拉伸机理与辊预拉伸相同,不同的是两辊由电带动,拉伸完全与托盘的转动无关。

所以适应性更强,轻的、重的、无规则的货物都适用,由于包装

时张力低,所以这种方法预拉伸倍率高达300%,大大地节约材料降低成本。

适合膜厚15~24μm。

综上所述,拉伸膜的应用领域非常之广,而国内很多的领域还未涉及,已涉及的许多领域也未普遍使用,随着应用领域的扩大,拉伸膜的用量必将大大增长,其市场潜力是不可估量的。

所以我们有必要大力推广拉伸膜的生产和应用。