铬轴承钢及其热处理工艺技术

- 格式:pptx

- 大小:6.93 MB

- 文档页数:31

高碳铬轴承钢滚动轴承零件热处理技术条件高碳铬轴承钢滚动轴承零件热处理技术条件热处理是一项重要的工艺,在高碳铬轴承钢滚动轴承零件的生产过程中起着至关重要的作用。

通过适当的热处理工艺条件,可以显著改善轴承零件的性能,提高其耐磨性、耐疲劳性和寿命,从而保障其在各种工况下的可靠运行。

首先,对于高碳铬轴承钢滚动轴承零件的热处理,要合理选择热处理温度。

一般来说,淬火温度应在750-800摄氏度之间,保温时间应根据轴承零件的厚度和尺寸进行合理调整。

淬火温度过高会导致过度退火,降低轴承零件的硬度和强度,而淬火温度过低又会使得淬透性变差,影响轴承零件的整体性能。

其次,对于高碳铬轴承钢滚动轴承零件的热处理,要注意适当的淬火介质的选择。

一般来说,可以选择水作为淬火介质,但也要根据具体情况进行调整。

如果轴承零件较大或形状复杂,可以选择油或沥青作为淬火介质,以保证零件的均匀淬火效果。

另外,高碳铬轴承钢滚动轴承零件的回火工艺也是十分重要的环节。

回火可以消除淬火过程中产生的应力,减少零件的脆性,提高其韧性。

一般来说,回火温度在150-250摄氏度之间,保温时间要根据零件的硬度和尺寸进行合理调整。

此外,对于高碳铬轴承钢滚动轴承零件的热处理,要注意在整个热处理过程中的冷却速度控制。

快速冷却可以使轴承零件达到良好的淬火效果,但过快的冷却速度也会增大零件的应力,导致开裂和变形的风险。

因此,冷却速度要根据具体的轴承零件尺寸和形状进行适当调整,以保证零件的质量和性能。

总而言之,高碳铬轴承钢滚动轴承零件的热处理技术条件包括合理选择热处理温度、淬火介质的选择、回火工艺以及冷却速度的控制。

只有在合适的工艺条件下进行热处理,才能确保高碳铬轴承钢滚动轴承零件具有良好的性能和可靠性。

因此,在实际生产中,我们必须严格按照相应的技术条件进行热处理操作,并进行必要的监控和测试,以确保最终产品的质量和性能达到要求。

gcr15热处理硬度摘要:1.GCr15轴承钢的基本介绍2.GCr15轴承钢的热处理方法及其对硬度的影响3.热处理过程中应注意的问题及解决方案4.GCr15轴承钢的应用领域及性能优势正文:GCr15轴承钢是一种高碳铬轴承钢,其碳含量在0.95%--1.05%之间。

在热处理之前,GCr15轴承钢的硬度一般在HB190~229之间。

经过适当的热处理后,其硬度可以提高到HRC62~65,甚至更高。

热处理是影响GCr15轴承钢硬度的重要因素。

一般采用淬火和回火相结合的方法。

淬火温度取决于工件的壁厚,一般在830~860°C之间,然后进行低温回火,回火温度一般在170-180°C。

这样处理后的GCr15轴承钢具有高硬度、高强度和良好的耐磨性。

在热处理过程中,有一些问题需要注意。

例如,工件的冷却方式、保温时间、加热温度等都会影响热处理效果。

对于冷却方式,一般采用油淬火或水淬火。

对于保温时间,需要根据工件的大小和加热温度来确定。

此外,加热温度也要控制在合适的范围内,以保证硬度的提升。

GCr15轴承钢的热处理硬度大于60HRC是常见的,但在某些特殊情况下,可能需要提高到更高的硬度。

这时,可以适当调整热处理工艺,如提高淬火温度、延长保温时间等。

GCr15轴承钢因其高硬度、高强度和良好的耐磨性,被广泛应用于轴承、模具等领域。

其热处理后的硬度,可以满足大多数工况的需求。

在实际应用中,根据不同的需求,可以灵活调整热处理工艺,以达到理想的效果。

总之,GCr15轴承钢的热处理硬度是一个重要的性能指标,通过合理的热处理工艺,可以使其硬度达到60HRC甚至更高。

在热处理过程中,需要注意一些问题,如冷却方式、保温时间、加热温度等,以保证热处理效果。

gcr15,热处理硬度

GCr15是一种高碳铬轴承钢,具有优异的耐久性和高强度,是广泛应用于机械行业的一种材料。

但是,它的硬度需要经过热处理才能得到提高。

接下来,我们将分步骤阐述热处理对GCr15硬度的影响。

1. 热处理的原理

热处理是指对金属材料进行加热或冷却的工艺,以改变其组织结构和物理性能的方法。

通过加热使金属材料达到一定的温度,使其中的碳原子发生扩散,然后迅速冷却,使得金属材料的组织变得均匀致密,从而提高金属材料的强度和硬度。

2. GCr15的热处理方法

GCr15的热处理方法分为两种:淬火和回火。

淬火:将GCr15钢加热至830℃~860℃左右逐渐冷却到300℃左右,然后再用油、水等介质对其加速冷却,使钢材快速冷却获得高硬度和高强度。

淬火后的GCr15钢材具有高硬度、高磨损性、高强度、高韧性等特点。

回火:将淬火后的GCr15钢材放在供给稳定的炉内进行煅烧,使其在一定温度范围内保持一定时间,随后再冷却至室温。

经过回火处理的GCr15钢材不仅硬度减小,而且韧性增大,更加适合于轴承等需要强度和韧性兼备的设备。

3. 热处理对GCr15的硬度的影响

经过淬火和回火处理后,GCr15的硬度明显加强。

淬火后的

GCr15钢材硬度通常可以达到62-66HRC以上,而回火后的GCr15钢材硬度约在57-62HRC之间。

总之,热处理是使GCr15钢材硬度得到提高的关键步骤之一。

在机械制造业中,GCr15钢的热处理是必不可少的一步,可以使轴承等机械零部件更加耐用,具有更长的生命周期。

同时,也可提高机械行业产品的整体竞争力。

高碳铬轴承钢热处理工艺分析标签:高碳铬轴承;钢热处理;工艺前言全球轴承钢生产总量中,高碳铬轴承钢约占80%,但钢硬度、脆性等均会对轴承的疲劳寿命造成影响;因此,如何提升高碳铬轴承钢疲劳寿命和组织性能一直是钢材料研究者最为关注的重点。

1.高碳铬轴承钢材料的概述近年来,随着材料领域的进一步发展,更多形式、更高质量的材料纷纷涌现出来,并推动社会的进步,满足了各行各业对材料的需求;轴承钢作为最具代表的现代材料,也衍生了出很多类型,比如:高碳铬类、渗碳类、不锈类、高温类;而在以上类型中,尤以高碳铬类的轴承钢材料更为突出;此类型不仅在延展性、抗疲劳性、冷热加工等方面的表现优异,而且在该材料加工时所应用的热加工处理操作更为简便,整体材料含有的合金元素更低、价格适宜;这也使得该类型的轴承钢材料应用范围最广。

但在高碳铬轴承钢材料飞速发展过程中,也遇到了更多的问题而影响到高碳铬轴承钢材料的性能,而从多角度、多方位对高碳铬轴承钢材料加工工艺进一步完善,不仅能够最大限度提升轴承钢材料的组织性能,而且还能够进一步优化材料使用的寿命和抗疲劳性能。

2.高碳铬轴承钢材料的成分设计传统高碳铬轴承钢材料的主要成分包含了1%的碳元素、1.5%的铬元素,但随着市场经济的转变以及市场需求的多元化,高碳铬轴承的尺寸越来越大,这也给轴承钢材料的性能提出更高的要求;而材料研究者为进一步满足市场以及时代的需求,也在轴承钢材料中增加了锰元素、硅元素等的含量,并按照相应的配比来制造新兴的轴承类型,即——铬锰硅类轴承钢,以此来提升轴承钢材料的淬透性。

此外,为增强轴承钢材料的淬透性,研究者还通过减少高碳铬轴承钢中的钼元素,研制出了铬锰硅钼类或铬锰钼类高碳铬类型轴承钢。

而在高碳铬轴承钢中,铬(cr)的含量通常在0.5-1.65%之间,其能够有效提升钢耐腐蚀性、淬透眭,并保证轴承钢中的碳化物均匀、细胞;锰(Mn)在高谈轴承钢中的含量较少,多在2%以下;而一旦Mn的含量超过2%,便会增加钢的裂纹倾向性以及过热敏感性,甚至还会降低钢材料的尺寸稳定性;硅(si)元素一旦过量也会导致高碳铬轴承钢的裂纹倾向性、过热敏感性等增加,因此,si 元素的含量也应控制在O.8%以下;钼(Mo)元素能够进一步提升高碳铬轴承钢的淬透性以及抗回火的稳定性等,而且还有利于提升钢疲劳的强度;因此,在高碳铬轴承钢中,Mo的含量通常在0.2-0.4%之间。

高碳铬轴承钢的热处理1、高碳铬轴承钢的球化退火是为了获得铁素体基体上均匀分布着细、小、匀、圆的碳化物颗粒的组织,为以后的冷加工及最终的淬回火作组织准备。

传统的球化退火工艺是在略高于Ac1的温度(如GCr15为780~810℃)保温后随炉缓慢冷却(25℃/h)至650℃以下出炉空冷。

该工艺热处理时间长(20h以上),且退火后碳化物的颗粒不均匀,影响以后的冷加工及最终的淬回火组织和性能。

之后,根据过冷奥氏体的转变特点,开发等温球化退火工艺:在加热后快冷至Ar1以下某一温度范围内(690~720℃)进行等温,在等温过程中完成奥氏体向铁素体和碳化物的转变,转变完成后可直接出炉空冷。

该工艺的优点是节省热处理时间(整个工艺约12~18h),处理后的组织中碳化物细小均匀。

另一种节省时间的工艺是重复球化退火:第一次加热到810℃后冷却至650℃,再加热到790℃后冷却到650℃出炉空冷。

该工艺虽可节省一定的时间,但工艺操作较繁。

2、常规马氏体淬回火的组织与性能近20年来,常规的高碳铬轴承钢的马氏体淬回火工艺的发展主要分两个方面:一方面是开展淬回火工艺参数对组织和性能的影响,如淬回火过程中的组织转变、残余奥氏体的分解、淬回火后的韧性与疲劳性能等;另一方面是淬回火的工艺性能,如淬火条件对尺寸和变形的影响、尺寸稳定性等。

常规马氏体淬火后的组织为马氏体、残余奥氏体和未溶(残留)碳化物组成。

其中,马氏体的组织形态又可分为两类:在金相显微镜下(放大倍数一般低于1000倍),马氏体可分为板条状马氏体和片状马氏体两类典型组织,一般淬火后为板条和片状马氏体的混合组织,或称介于二者之间的中间形态—枣核状马氏体(轴承行业上所谓的隐晶马氏体、结晶马氏体);在高倍电镜下,其亚结构可分为位错缠结和孪晶。

其具体的组织形态主要取决于基体的碳含量,奥氏体温度越高,原始组织越不稳定,则奥氏体基体的碳含量越高,淬后组织中残余奥氏体越多,片状马氏体越多,尺寸越大,亚结构中孪晶的比例越大,且易形成淬火显微裂纹。

GCR15热处理工艺1. 引言GCR15是一种高碳铬轴承钢,具有优异的耐磨和抗疲劳性能,被广泛应用于汽车、机械和航空等领域。

为了进一步提高GCR15的性能,热处理工艺在生产过程中起到了关键作用。

本文将介绍GCR15的热处理工艺及其影响因素。

2. GCR15的化学成分GCR15主要由碳、铬、锰、硅、磷和硫等元素组成。

其中,碳的含量决定了GCR15的硬度和强度,铬的添加可以提高耐磨性和耐蚀性。

合适的锰含量可以提高热处理的效果,而硅、磷和硫等元素对GCR15的机械性能也有一定影响。

3. GCR15的热处理工艺GCR15的热处理包括退火、正火和淬火等工艺。

3.1 退火工艺退火是将GCR15加热至适当温度,然后缓慢冷却的过程。

退火可以改善GCR15的可加工性和机械性能,减少内部应力。

退火温度一般在750℃-850℃之间,保温时间根据材料的厚度和尺寸而定。

随后,将材料缓慢冷却至室温。

3.2 正火工艺正火是将GCR15加热至适当温度,然后在空气中冷却的过程。

正火可以提高GCR15的硬度和强度,增加其耐磨性。

正火温度一般在830℃-900℃之间,保温时间根据材料的厚度和尺寸而定。

冷却速度应适当控制,不能过快或过慢。

3.3 淬火工艺淬火是将GCR15加热至临界温度,然后迅速冷却的过程。

淬火可以使GCR15的组织变为马氏体,从而获得较高的硬度和强度。

淬火温度一般在800℃-870℃之间,保温时间较短。

冷却方式有水淬、油淬和空气冷却等。

4. 影响GCR15热处理工艺的因素影响GCR15热处理工艺的因素包括材料的化学成分、加热温度、保温时间和冷却速度等。

化学成分影响着GCR15的相组成和性能,不同的元素含量会导致不同的热处理效果。

加热温度决定了相变的温度范围,过高或过低的温度都会影响热处理效果。

保温时间是指材料在所需温度下保持的时间,保温时间过长会导致材料晶粒生长过大,影响硬度和强度的提高。

冷却速度决定了材料的组织形态,过快或过慢的冷却速度都会影响热处理效果。

轴承钢的热处理工艺轴承钢是一种高碳、高铬的合金钢,因其具有高硬度、高耐磨性和良好的耐疲劳性能,广泛应用于制造各种轴承、齿轮等机械零件。

热处理是轴承钢加工过程中的重要环节,通过合理的热处理工艺,可以显著提高轴承钢的性能,延长使用寿命。

本文将介绍轴承钢的热处理工艺。

一、预热处理预热处理是轴承钢热处理的第一步,其目的是消除材料内部的应力,提高材料的稳定性。

预热处理主要包括以下步骤:1.退火:将轴承钢加热到750℃左右,保温一段时间后缓慢冷却至室温。

退火可以消除材料内部的应力,改善材料的塑性和韧性。

2.球化退火:将轴承钢加热到780℃左右,保温一段时间后缓慢冷却至室温。

球化退火可以使钢中的碳化物呈球状分布,提高材料的耐磨性和韧性。

二、淬火处理淬火处理是轴承钢热处理的关键步骤,其目的是提高材料的硬度和耐磨性。

淬火处理主要包括以下步骤:1.加热:将轴承钢加热到奥氏体化温度(通常为850℃左右),保温一段时间,使钢完全奥氏体化。

2.冷却:将钢快速冷却至室温,通常采用油淬或水淬的方式。

油淬是将钢在淬火油中快速冷却,水淬是将钢在水中快速冷却。

淬火可以使钢中的奥氏体转变为马氏体,提高材料的硬度和耐磨性。

三、回火处理回火处理是轴承钢热处理的最后一步,其目的是调整材料的性能,提高其稳定性和韧性。

回火处理主要包括以下步骤:1.加热:将淬火后的轴承钢加热到回火温度(通常为150℃-650℃之间),保温一段时间。

回火温度的选择取决于所需的材料性能。

2.冷却:将加热后的轴承钢缓慢冷却至室温。

回火可以使钢中的马氏体转变为回火组织,降低材料的内应力,提高其稳定性和韧性。

根据不同的使用要求,可以选择不同的回火温度和时间,以获得所需的材料性能。

例如,低温回火可以提高材料的韧性和抗腐蚀性;高温回火可以提高材料的硬度和耐磨性。

总之,轴承钢的热处理工艺是提高其性能的关键环节。

通过合理的预热处理、淬火处理和回火处理,可以显著提高轴承钢的硬度和耐磨性,延长使用寿命。

gcr15热处理淬火硬度1. 引言热处理是金属材料加工中的重要工艺之一,通过控制材料的加热和冷却过程,可以改变材料的组织结构和性能。

GCR15是一种常用的高碳铬轴承钢,其淬火硬度是评价其性能的重要指标之一。

本文将对GCR15热处理淬火硬度进行全面、详细、完整地探讨。

2. GCR15的组织结构和性能GCR15是一种含有高碳和铬的合金钢,其组织结构主要由马氏体、贝氏体和残余奥氏体组成。

马氏体具有高硬度和脆性,贝氏体具有较高的韧性,而残余奥氏体的存在会降低材料的硬度和韧性。

因此,通过热处理可以调控GCR15的组织结构,从而改善其性能。

3. GCR15热处理工艺GCR15的热处理工艺主要包括加热、保温和冷却三个步骤。

具体的工艺参数如下:3.1 加热GCR15的加热温度通常在850-900摄氏度之间,目的是使材料达到奥氏体化温度,使其组织结构转变为奥氏体。

3.2 保温保温是将材料在加热温度下保持一定时间,使其组织结构充分转变为奥氏体。

保温时间一般为30-60分钟,可以根据具体情况进行调整。

3.3 冷却冷却是将加热保温后的材料迅速冷却至室温,使其组织结构定型为马氏体。

冷却方式可以选择水淬、油淬或气冷等,不同的冷却方式会对材料的淬火硬度产生不同的影响。

4. 影响GCR15淬火硬度的因素GCR15的淬火硬度受多种因素的影响,下面将对其中的几个关键因素进行详细介绍。

4.1 热处理温度热处理温度的选择会直接影响GCR15的组织结构和硬度。

通常情况下,较高的热处理温度会导致材料的晶粒长大,从而降低硬度;而较低的热处理温度则会使材料产生较多的残余奥氏体,同样会降低硬度。

4.2 保温时间保温时间的长短会影响奥氏体的形成和转变速度,从而影响材料的硬度。

过短的保温时间会导致奥氏体转变不完全,硬度较低;而过长的保温时间则会导致晶粒长大,同样会降低硬度。

4.3 冷却速度冷却速度的选择会直接影响马氏体的形成和数量。

较快的冷却速度可以使马氏体数量增加,从而提高硬度;而较慢的冷却速度则会导致马氏体数量减少,硬度较低。

gcr15等温淬火工艺GCR15是一种高碳铬轴承钢,具有良好的耐磨性、高的强度和较高的硬度。

等温淬火是常用的热处理工艺之一,主要是通过适当的加热和冷却过程来改善材料的组织结构和性能。

本文将对GCR15的等温淬火工艺进行介绍,包括相变行为、加热过程、保温时间和冷却方法等相关参考内容。

首先,了解GCR15的相变行为对于等温淬火工艺的设计至关重要。

GCR15在加热过程中经历了一系列的相变,包括奥氏体转变为铁素体、铁素体转变为贝氏体等。

其中,奥氏体是具有高硬度和脆性的组织,贝氏体则具有较低的硬度和较好的韧性。

通过适当的加热和冷却过程,可以控制GCR15的相变行为,从而获得理想的组织结构和性能。

其次,加热过程是等温淬火工艺中的重要步骤之一。

通常,GCR15的加热温度在850℃至950℃之间选择,可以在该温度范围内实现奥氏体的全变态。

加热过程的速度也很关键,过快的加热速度可能导致组织不均匀或产生过热,而过慢的加热速度会延长生产周期。

因此,需要选择适当的加热速度来确保材料的均匀加热。

此外,保温时间也需要合理控制。

保温时间过短可能导致相变不完全,而保温时间过长则可能导致过度相变,使材料的组织结构过粗或过弱。

根据GCR15的特性,一般保温时间在20分钟到40分钟之间比较合适。

最后,冷却方法对于等温淬火工艺的效果也有重要影响。

常用的冷却方法包括湿式冷却和油淬火等。

湿式冷却速度较快,可以使奥氏体快速转变为贝氏体,使材料获得较高的硬度。

而油淬火速度相对较慢,使材料产生较多的贝氏体,从而提高了材料的韧性。

选择合适的冷却方法需要综合考虑材料的具体要求和生产工艺条件。

综上所述,GCR15的等温淬火工艺设计需要考虑相变行为、加热过程、保温时间和冷却方法等因素。

通过合理的工艺设计,可以获得理想的组织结构和性能,进而提高GCR15的耐磨性、强度和硬度。

当然,在实际应用中,还需要对具体的材料和工艺条件进行细致的优化和调整,以满足不同领域对于轴承钢材料的需求。

高碳铬轴承钢热处理标准朋友们!今天咱们来聊聊高碳铬轴承钢的热处理标准,这可是个相当重要的话题哦!先来说说为啥高碳铬轴承钢要进行热处理。

这就好比给它来个“大改造”,让它变得更强更厉害!经过热处理,这钢材的性能就能像超级英雄一样升级,硬度、耐磨性、韧性啥的都能大大提高,这样制造出来的轴承才能在各种复杂的环境下稳稳地工作,不容易出问题。

那热处理都有哪些步骤和要求呢?首先是加热这一环节。

可别小看这加热,温度和时间都得拿捏得死死的。

温度太高或者时间太长,钢材可能就“受伤”啦,变得脆弱不堪;温度太低或者时间太短,又达不到咱们想要的效果。

就像烤蛋糕,火候不对,蛋糕可就不好吃啦!然后是淬火。

这一步就像是给钢材洗个“冷水澡”,让它迅速冷却,从而改变内部结构。

淬火的介质也有讲究,水、油或者特殊的溶液,都得根据具体情况来选择。

要是选错了,那可就麻烦喽!接下来是回火。

这相当于给钢材做个“按摩放松”,消除淬火过程中产生的内应力,让它的性能更加稳定。

回火的温度和时间也很关键,要恰到好处,才能让钢材既保持硬度,又有足够的韧性。

在整个热处理过程中,还有很多细节要注意。

比如说,加热和冷却的速度要均匀,不然钢材可能会变形或者出现裂纹。

还有啊,处理的环境要干净,不能有杂质混入,不然会影响钢材的质量。

再跟大家强调一下,不同型号的高碳铬轴承钢,热处理的标准可能会有所不同。

所以在进行热处理之前,一定要搞清楚咱们用的是哪种钢材,按照对应的标准来操作。

可别瞎搞一通,不然浪费了材料不说,还可能耽误了生产进度。

而且哦,热处理这活儿可不是随便谁都能干的。

得有专业的设备和技术人员,他们就像是钢材的“魔法师”,能够准确地控制每一个环节,让钢材变成我们想要的样子。

高碳铬轴承钢的热处理标准那是相当严格的,每一个步骤都不能马虎。

只有这样,咱们才能得到高质量的轴承钢,让各种机械设备顺畅地运转起来。

大家都记住了吗?。

轴承钢GCr15的热处理工艺GCr15钢是一种合金含量较少、具有良好性能、应用最广泛的高碳铬轴承钢。

经过淬火加回火后具有较高的硬度、均匀的组织、良好的耐磨性、高的接触疲劳性能。

该钢冷加工塑性中等,切削性能一般,焊接性能差,对形成白点敏感性能大,有回火脆性。

实际就是Cr15。

GCr15是一种最常用的高铬轴承钢,具有高的淬透性,热处理后可获得高而均匀的硬度。

耐磨性优于GCr9,接触疲劳强度高,有良好的尺寸稳定性和抗蚀性,冷变形塑性中等,切削性一般,焊接性差,对白点形成敏感,有第一类回火脆性。

在滚珠轴承制造中,用以轧制壁厚12mm外径<250mm的H级至C级的轴承套,直径25.4-50.8mm的钢球;直径<22mm的滚子,此外也可用作承受大负荷、要求高耐磨性、高弹性极限、高接触疲劳强度的其他机械零件及各种精密量具冷冲模等。

如机床的滚珠丝杆,涡轮喷气发动机喷嘴的喷口、柱塞、活门、衬套等。

化学成分/元素含量(%)C:0.95-1.05Mn:0.25-0.45Si:0.15-0.35 S:<=0.025P:<=0.025Cr:1.40-1.65Mo:≤0.10Ni:≤0.30 Cu:≤0.25Ni+Cu≤0.50GCr15钢材质热处理其热处理制度为:钢棒退火,钢丝退火或830-840℃油淬。

热处理工艺参数:1、普通退火:790-810℃加热,炉冷至650℃后,空冷HB170-2072、等温退火:790-810℃加热,710-720℃等温,空冷HB207-2293、正火:900-920℃加热,空冷HB270-3904、高温回火:650-700℃加热,空冷HB229-2855、淬火:860℃加热,油淬HRC62-666、低温回火:150-170℃回火,空冷HRC61-667、碳氮共渗:820-830℃共渗1.5-3h,油淬,-60℃至-70℃深冷处理+150℃至+160℃回火,空冷HRC≈67。

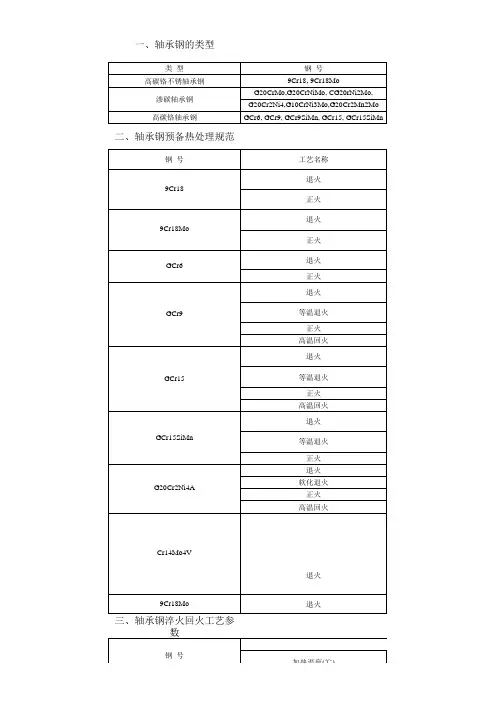

轴承钢热处理工艺参数(1)一、轴承钢的类型类型钢号备注高碳铬不锈轴承钢9Cr18, 9Cr18Mo GB3086-82渗碳轴承钢G20CrMo,G20CrNiMo, CG20rNi2Mo,G20Cr2Ni4,G10CrNi3Mo,G20Cr2Mn2MoGB3203-82高碳铬轴承钢GCr6, GCr9, GCr9SiMn, GCr15,GCr15SiMnYJZ84二、轴承钢预备热处理规范钢号工艺名称工艺要点硬度(HBS)9Cr18退火800~840℃保温3-6h,以10~30℃/h,冷至700℃保温3-6h,,以小于90℃/h冷至600℃,出炉空冷fficeffice" />正火850~870℃保温3-6h,以小于90℃/h冷至600℃,出炉空冷9Cr18Mo 退火850~870℃保温3-6h,以10~30℃/h,冷至700℃保温3-6h,,以小于90℃/h冷至600℃,出炉空冷≤255正火850~870℃保温4-6h, 以小于30℃/h冷至600℃,出炉空冷GCr6退火790~810℃保温3-6h, 10~30℃/h,冷至600℃,出炉空冷正火900~950℃保温后空冷,大件风冷GCr9退火790~810℃保温2-6h, 以10~30℃/h,冷至650℃以下,出炉空冷179~207等温退火790~810℃保温2-6h,炉冷至710~720℃保温1-2h,再炉冷至650℃以下,出炉空冷207~229正火900~950℃保温1-2h,,分散空冷,大锻件风冷270~390高温回火650~700℃保温后空冷229~285GCr15退火790~810℃保温2-6h, 以10~30℃/h,冷至650℃以下,出炉空冷170~207等温退火790~810℃保温2-6h, 炉冷至710~720℃保温1-2h,再炉冷至650℃以下,出炉空冷207~229正火900~950℃保温1-2h,,分散空冷,大锻件风冷270~390高温回火650~700℃保温后空冷229~285GCr15SiMn退火790~810℃保温2-6h, 以10~30℃/h,冷至600℃以下,出炉空冷179~207等温退火790~810℃保温2-6h, 炉冷至710~720℃保温1-2h,出炉空冷207~229正火900~950℃保温10~90min,出炉空冷270~390G20Cr2Ni4A退火800~900℃,炉冷≤269软化退火680~700℃,空冷≤321正火890~920℃,空冷高温回火640~670℃保温4-6h,空冷≤269Cr14Mo4V退火880~1000℃保温4-6h, 以15~30℃/h,冷至740℃再以15~30℃/h,冷至600℃保温2-5h,,出炉空冷197~2419Cr18Mo退火850~870℃保温4-6h, 以30℃/h,冷至600℃,出炉空冷≤255轴承钢热处理工艺参数(2 )三、轴承钢淬火回火工艺参数钢号淬火回火加热温度(℃)冷却方式硬度(HRC)回火方式硬度(HRC)9Cr18800~850(预油 ffice150~160℃3h,空冷≥60。

热处理工艺课程设计说明书课程名称:金属热处理工艺学设计题目:GCr15轴承钢的热处理工艺设计院系:机械工程学院班级:材料成型及控制工程 XXXX 学号: 0 9 1 1 0 1 1 00学生姓名: idealwang指导教师:黄老师热处理工艺课程设计任务书目录1 热处理工艺课程设计的目的 --------------------42 零件的技术要求及选材 ------------------------4 2.1工作条件和技术要求 -------------------------4 2.2材料的选择 ---------------------------------52.3化学成分及合金元素的作用 -------------------63 热处理工艺课程设计的内容及步骤 ---------------7 3.1相变点的确定 ----------------------------------7 3.2热处理工艺 ----------------------------------8 3.2.1工艺流程-------------------------8 3.2.2热处理工艺参数的制定-------------10 3.2.3处理工艺卡片填写---------------------12 3.2.4作过程中的注意事项 ------------------------------12 3.3家具的设计或者选用及零件的摆布------------------------13 3.4热处理设备的选择-----------------------16 3.5组织特点和性能的分析 ------------------------------16 4总结---------------------------------------------215 收获和体会 ---------------------------------236 参考文献 -----------------------------------237 附表 1 热处理工艺卡 -------------------------25§1 热处理工艺课程设计的目的热处理工艺课程设计是高等学校金属材料工程专业一次专业课设计练习,是热处理原理与工艺课程的最后一个教学环节。