S109FA燃机MARK-VI系统无功信号采集存在问题分析及改造方案

- 格式:pdf

- 大小:101.04 KB

- 文档页数:6

附件:中国华电集团公司科技项目技术方案项目名称:9F燃机联合循环控制系统优化申请单位:杭州华电半山发电有限公司起止时间:2007年4月-2008年4月项目负责人:李勇辉通信地址: 浙江省杭州市拱北拱康路200号邮政编码:310015联系电话:(0571)85272105传真:(0571)85272104申请日期:2006年11月《9F燃机联合循环控制系统优化》技术方案一、目的和意义燃气轮机机组数量在我国呈快速发展的趋势,华电集团公司内部已安装近10套9FA 级燃机机组。

根据GE的初始设计,联合循环燃机主机岛部分的燃机和汽机由MARK VI 控制,可实现自启停功能;但HRSG及辅助系统在第三方DCS侧控制,二控制系统间协调性待完善,特别在开停机过程中运行人员手动干预点过多,不但影响启停速度,而且增加了出现误操作的可能。

从目前各燃机电厂运行情况看,机组运行方式有一定共性:1.燃机主要作为调峰机组,负荷变化大,运行工况不稳定;2.受天然气气量和电网影响,机组大部分时间无法满负荷运行;GE提供的控制方式特别是汽轮机和HRSG的控制都是针对机组长期运行于基本负荷来设计的,因此原有控制方式不能很好的适应现有的运行方式;3.机组日开夜停;如果不缩短机组启停时间,势必影响发电企业的经济性。

所以进行燃机联合循环机组控制系统优化的研究是必要而且迫切的。

本项目将在在理论计算的基础上综合考虑现场数据,结合GE公司资料、国外参考文献,并在有条件的情况下进行必要的试验,项目先期完成辅机系统的小顺控,然后完善MK6与DCS的控制逻辑,增加控制系统之间的联系信号,构架全站大顺控,最终实现燃机一键(或分几个步骤)自动启停,提高启停机的速度和安全性,规范操作,实现自动控制系统的优化。

本项目虽以半山电厂的三套9FA燃机单轴联合循环机组为主要研究对象,但是,其研究成果不仅可以应用于其它9FA单轴联合循环机组,同时对其它9FA级多轴GTCC机组以及其他同类型的机组也有一定的指导意义。

科学技术创新2019.21燃气轮机MK VI 控制系统HMI 软硬件升级改造朱俊(江苏华电望亭发电厂,江苏苏州215155)1原控制系统概况江苏华电望亭发电厂两台GE 公司的S109FA 燃气———蒸汽联合循环发电机组采用了MK VI 透平控制系统,该系统配备了8台燃机接口站计算机(HMI )以及2台历史站,每台计算机通过4块网卡分别与UDH 和PDH 两个网段进行冗余通讯,实现了1、2号燃机控制系统的整体通讯和控制方式,并通过GSM 通讯接口与DCS 系统进行通讯。

目前MK VI 控制系统HMI 采用的是戴尔公司的Optiplex GX270工作站,操作系统为Windows 2000英文版系统,控制系统组态软件为TOOLBOX11.05,画面监控软件为CIMPLICITY 5.5。

所有的软件安装、配置、调试、组态全部由GE 公司在美国的控制部门完成,并且有专门的软件授权号予以认证和正常运行。

2改造前存在的问题该厂两台燃气轮机自2005年双投后连续运行至今已有十多年时间,作为机组的核心控制部分———MK VI 控制系统,软硬件还是十多年前的产品,其运算速度、安全稳定性已经完全不能适应目前机组运行的要求,存在的主要问题如下:2.18台HMI 接口站计算机和2台历史站计算机从2005年开始上电调试,至今已经投用了13年时间,由于年代较长,其硬件配置差、软件版本低,导致机器运行速度日益缓慢,有时出现画面刷新延时10余秒的情况,而且近两年出现频繁的卡顿、死机现象,对于运行人员准确快速监盘操作造成了很大的影响。

2.210台工作站一周7天,全天候24小时连续运行,从投产至今已经累计发生了三十余次计算机硬件故障,通过戴尔公司提供的计算机硬件质保和延保服务,我们获得了相同类型的硬件更换。

然而由于这批GX270的老型号商用计算机已经过于陈旧,戴尔公司于2011年8月就不再提供硬件延保服务。

从2012年开始至今,每年都有2到3台工作站因为硬件损坏导致故障,尤其近两年,故障频率越发升高,我们只能通过外委维修、购买二手备件尝试修复,而且都得不到质量保证。

GE 9FA燃气电厂燃机火焰探测器可靠性分析发布时间:2022-03-10T08:27:39.279Z 来源:《科技新时代》2022年1期作者:沈鑫冯鑫良[导读] 本文主要以某GE 9FA燃气电厂燃机火焰探测器使用情况为例,介绍了燃机火焰探测器可靠性分析的意义、使用过程中可能出现的故障以及可靠性提升的方法,以期在防范燃机火焰监视系统故障的同时,保证天然气燃烧供电活动的顺利进行,切实满足人们对电力资源的实际需要,希望能够给读者带来启发。

杭州华电半山发电有限公司 310015摘要:本文主要以某GE 9FA燃气电厂燃机火焰探测器使用情况为例,介绍了燃机火焰探测器可靠性分析的意义、使用过程中可能出现的故障以及可靠性提升的方法,以期在防范燃机火焰监视系统故障的同时,保证天然气燃烧供电活动的顺利进行,切实满足人们对电力资源的实际需要,希望能够给读者带来启发。

关键词:GE 9FA燃气电厂;燃机火焰探测器引言:据国家统计局数据显示,近年来,我国人均用电量与电力生产行业总发电量均呈现出不断上涨的趋势,为更好地满足人们对电力资源的需要,GE 9FA燃气电厂,在以天然气为原料进行燃机发电的过程中,为切实保证发电过程的安全性与可靠性,利用燃机火焰探测器对发电过程加以监控,成为了一项极为必要的工作。

一、分析GE 9FA燃气电厂燃机火焰探测器可靠性的意义(一)燃机火焰探测器的工作原理当前GE 9FA燃气电厂的燃机燃料主要为天然气,燃烧时,火焰成分偏向于紫外光,色温较高,为切实了解天然气的燃烧状况,可以用紫外原理的探测器对火焰的紫光加以检测。

现阶段,GE 9FA燃气电厂燃机控制系统设置了熄火保护装置,并且在15#、16#、17#、18#燃烧室均安装了火焰探测装置,检查天然气燃烧时的具体状态,然后由火焰探测装置将检测到的火焰信号转化为电信号,并传输至燃机的MARKVI控制系统当中,对燃机点火过程是否成功加以监控,并且在燃机运行过程中判断熄火保护逻辑。

9FA燃机无功数据系统存在问题分析及改进摘要:针对本公司#2燃机在机组启动过程中,MarkVI系统发生3次采集不到发电机无功4~20mA模拟量信号的现象,查找故障原因,分析原理及二次回路,提出改造方案,最终解决了MARK-VI系统无功采集信号信号采集不可靠的问题,为发电机组的安全稳定运行提供了必要的保障,为同类型机组提供参考。

关键词:查找故障;MarkVI系统;无功采集一、引言近年来,国内国外的经济形势不容乐观,发电形势日益严峻,电力企业也遭遇了前所未有的挑战。

伴随着两台2台200MW煤机关停,2台390MW 9F燃气机组、2台220MW 9E燃气供热机组投入运营,2台495MW F级的基建,公司正由传统的煤电机组向自动化程度较高的燃气机组转型。

目前公司2台390MW发电机组采用GE公司生产的S109FA型燃气机组,配套GE公司MarkVI控制系统及ABB公司DCS控制系统。

其中#2燃机自投运以来,MarkVI系统共发生3次采集不到发电机无功4~20mA模拟量信号的现象,由于三次故障均发生在机组启动时,MarkVI调节励磁还处手动状态,故仅延缓机组启动,未有其他影响。

但若机组在正常运行中发生类似故障,使得MarkVI无法采集无功或采集量偏小,则有可能导致MarkVI不断自动增加无功,直至过励告警或事故跳闸。

从安全生产角度出发,安全是重中之重,维护机组的安全稳定运行是企业生产的基础,机组非正常停运将给企业带来巨大的损失。

虽然MarkVI系统目前采集不到发电机无功4~20mA模拟量信号的现象仅延缓机组启动,未有其他影响。

但若机组在正常运行中发生类似故障,则有可能导致非正常停运。

因此,解决这一问题刻不容缓。

二、查找故障原因1、首先对MarkVI采集无功信号的数模转换装置96GG-1的输出回路进行测量,发现确实无4~20mA模拟量信号输出;2、结合发电机的二次接线图纸,对现场接线进行了认真的核对、测试,并未发现二次接线有何错误;3、对智能型变送器NEXUS 1250的输入电压、电流模拟量进行测试,并与其他组别的电流、电压进行比对,发现该回路的电压、电流正常;4、从以上检查测试情况可以判定二次回路接线正确,故障部位应该是智能型变送器NEXUS 1250或数模转换装置96GG-1;5、做好相应的安全措施后,先更换智能型变送器NEXUS 1250,并对其用软件进行校准;6、更换NEXUS 1250后,测试数模转换装置96GG-1的无功输出回路仍无4~20mA模拟量信号输出;7、最后更换96GG-1,测试无功输出有信号,且将MarkVI系统的无功与DCS系统的无功数据进行比较基本一致。

9FA燃机电厂变频启动系统运维探讨摘要:本文主要通过对某9FA燃机电厂所配备的发电机组的变频启动系统进行相应的研究和分析,针对其结构进行系统的研究并对其运维环境进行了相应的分析,旨在为大型燃机电厂的实际工作提供可资参考的建议。

关键词:9FA燃机电厂;变频启动;运维引言某9FA燃机电厂配置了三台415兆瓦级别的高效单轴燃气-蒸汽联合循环发电机组,该型联合循环发电机组由PG931FA型燃气轮机、D10型三压再热系统的双缸双流式汽轮机、390H型氢冷发电机和三压再热但带冷凝器除氧的自然循环余热锅炉组成,在对其进行实际应用的时候需要对其日常使用和维护的相关要点进行准确研究,以便在生产过程中最大限度的减少故障。

一、接线设计以及主设备配置该厂变频启动系统(LCI)采用了“一拖三”的模式,利用2套变频启动系统实现对全部3台机组进行启动支持的方式,两套变频启动系统均能分别驱动三台号发电机组,并可在相关控制页面进行自由选择,通过母线连接的方式将两套变频启动系统进行连接,实现了较为自由的设备配置。

起动阶段机组将发电机转为同步电机模式,通过LCI供电驱动发电机带动整个轴系转动,完成燃烧室到余热锅炉烟道部分的清吹,在燃机点火后升速至93%的额定转速时LCI脱扣。

为了保证变频启动系统的正常工作,设置了干式分裂变作为隔离变,电压比控制在6.3千伏特/2.0千伏特之间,同时高压侧为三角形接线,低压侧为角形接线和星型接线用以消除谐波,其使用6千伏工作电源供电,控制设备由直流总配电屏、机房列头柜、设备机架等构成。

变频启动系统的直流总配电屏的选择应该以适合高压直流系统的供电特性为原则进行选取,直流屏的作用是将交流电变压、整流成为直流电,并存储在蓄电池内,同时还具有直流配电输出的功能,作为开关柜操作电源。

直流屏内包含的器件有交流配电器件、变压器、整流充电机、蓄电池组、直流配电单元、信号显示系统等。

二、运维问题以及相关解决办法(一)存在的问题在电动机通电后遇有电动机不转动并产生嗡嗡声,很有可能与以下原因有关:电动机定子、转子绕组电路断路或者电源缺相、电动机绕组引出线未正确连接首末、或者在内部接线接反、电源回路接点松动、电阻较大、电动机负载过大导致转子被卡住、电源电压较低导致电动机无法正常工作。

对MARK VI控制系统故障分析与软件优化摘要:对GE9F级燃汽轮机的MARK VI控制系统投运以来卡件、网络设备等硬件的故障进行了分析,介绍了涉及联锁逻辑等的软件优化案例,提出了提高控制行可靠性的几点建议,如定期清灰、防病毒等,以供同类型机组运行参考。

关键词:燃气轮机;MARKVI控制系统;硬件故障;软件优化引言CE9F级燃气一蒸汽联合循环发电机组主要设备分燃机、汽机、余热锅炉、CIS4部分,机岛设备选用美国GE公司生产的STAC109FASS机型,单轴布置。

采用GE公司开发的MARKVI控制系统。

作为国家“西气东输”工程的首批重点项目,杭州华电半山发电有限公司的3台GE9F级大型燃气轮机从2005年末至今已运行4年,对于MARKVI控制系统积累了一定的运行维护经验。

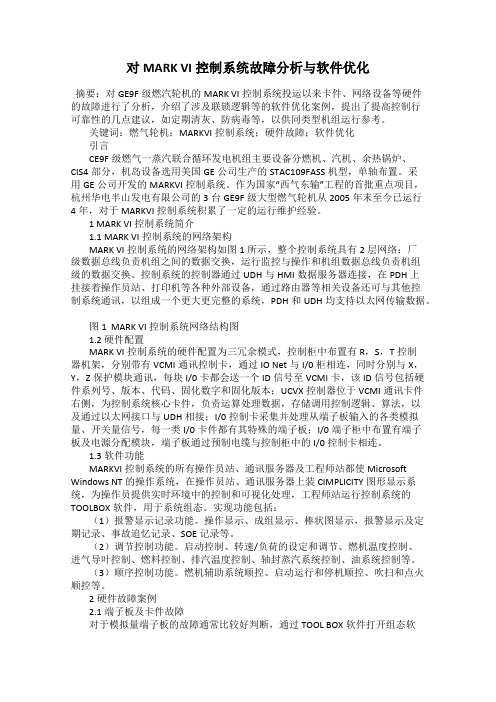

1 MARK VI控制系统简介1.1 MARK VI控制系统的网络架构MARK VI控制系统的网络架构如图1所示,整个控制系统具有2层网络:厂级数据总线负责机组之间的数据交换,运行监控与操作和机组数据总线负责机组级的数据交换。

控制系统的控制器通过UDH与HMI数据服务器连接,在PDH上挂接着操作员站、打印机等各种外部设备,通过路由器等相关设备还可与其他控制系统通讯,以组成一个更大更完整的系统,PDH和UDH均支持以太网传输数据。

图1 MARK VI控制系统网络结构图1.2 硬件配置MARK VI控制系统的硬件配置为三冗余模式,控制柜中布置有R,S,T控制器机架,分别带有VCMI通讯控制卡,通过IO Net与I/0柜相连,同时分别与X,Y,Z保护模块通讯,每块I/0卡都会送一个ID信号至VCMI卡,该ID信号包括硬件系列号、版本、代码、固化数字和固化版本;UCVX控制器位于VCMI通讯卡件右侧,为控制系统核心卡件,负责运算处理数据,存储调用控制逻辑、算法,以及通过以太网接口与UDH相接;I/0控制卡采集并处理从端子板输入的各类模拟量、开关量信号,每一类I/0卡件都有其特殊的端子板;I/0端子柜中布置有端子板及电源分配模块,端子板通过预制电缆与控制柜中的I/0控制卡相连。

9FB机组燃料系统故障分析与处理发布时间:2022-04-19T11:50:21.974Z 来源:《中国电力企业管理》2022年1月作者:焦尚荣1 孟健2 [导读] 随着近些年我国科学技术的不断发展,9FB燃机也不断引入先进技术,优化改造,已经被广泛使用,9FB燃机的内部结构极其复杂,每一个结构出现问题都会导致9FB燃机无法正常运行。

9FB机组燃料系统从启动到运行,要进行多次的燃烧模式切换,燃料小间内的控制阀组合实现不断地切换,退出的燃料管理再通过清吹系统进行降温。

所以燃料小间内部出现问题会直接导致9FB机组燃料系统不能正常工作。

华能(天津)煤气化发电有限公司焦尚荣1 孟健2 天津滨海新区 300452摘要:随着近些年我国科学技术的不断发展,9FB燃机也不断引入先进技术,优化改造,已经被广泛使用,9FB燃机的内部结构极其复杂,每一个结构出现问题都会导致9FB燃机无法正常运行。

9FB机组燃料系统从启动到运行,要进行多次的燃烧模式切换,燃料小间内的控制阀组合实现不断地切换,退出的燃料管理再通过清吹系统进行降温。

所以燃料小间内部出现问题会直接导致9FB机组燃料系统不能正常工作。

清吹系统出现故障将会直接导致9FB机组燃料系统无法降温,当温度过高时会造成系统进行保护作用进而直接跳闸。

关键词:9FB机组;燃料系统;故障引言:9FB机组燃料的前置模块经过加热后再过滤后进入到燃料的小间,在先后经过辅助截止阀VS4-1、速比阀SRV以及4个GCV阀,再进入到燃烧器。

每个燃烧器和4路的燃料管连接,燃料管是否能够通入燃料是让燃料小间内的4个GCV阀决定的。

最后由燃料清吹系统进行降温。

在9FB机组燃料系统从启动到运行使用,每个过程出现问题都会导致,9FB机组燃料系统不能正常工作。

本文详细分析了9FB燃机启动出现故障、辅助截止阀VS4-1故障、速比阀SRV故障以及燃料清吹系统故障的情况,并针对各个故障都提出了相应的措施。

S109FA燃机启动过程清吹时间优化可行性分析摘要:本文通过研究S109FA燃机启动过程清吹时间的影响因素,根据国内规范性标准,理论计算燃机启动过程清吹所需时间,分析清吹时间优化的可行性以及经济性。

关键词:S109FA燃机;启动过程;清吹时间优化10 引言某厂有两台S109FA型燃气—蒸汽联合循环发电机组,额定容量390MW。

燃气轮机机组由于启停快捷、加减负荷迅速的优点,具有优良的调峰特性[1],成为电网的调峰机组。

2017年至2022年期间,两台机组平均每年启动顶峰195次,且逐年上升。

因此燃机启动过程优化成为节能的重要课题[2]。

1 燃机启动前清吹的必要性及优化在联合循环机组中,天然气在燃烧不完全时的残余或机组备用期间的泄露,均可能导致可燃物在燃机排气道和 HRSG 中集聚。

当烟道内温度达到自燃点,或者温度在闪点以上而又有引燃物的情况下,可燃气物都会产生爆燃,损伤设备。

为避免可燃物在燃机下游流道中累积,保证燃机下游流道以及余热锅炉的安全,燃气轮机启动前的清吹是必要的安全操作。

燃机排气流道内的爆燃存在或然率,受燃料种类、燃烧效率、炉型、启动前吹扫时间和流道的几何结构等因素的影响。

如果系统不能直接测量流道内的可燃气体成分,那么启动前进行足够长时间的清吹将是唯一确保设备安全的手段,但F级单轴燃机转子采用刚性连接,总重量高达百吨级,过长的清吹时间又会带来厂用电率的升高。

目前两台机清吹时间为11分钟,存在较大的安全裕量,有一定的优化空间。

2 清吹时间的因素和规范性标准2.1 清吹时间的影响因素清吹时间受清吹倍率、清吹容积和清吹流量的影响。

清吹倍率是在整个清吹过程中,需置换几倍的清吹容积。

清吹容积是指需清吹部分的容积。

清吹流量是指燃气轮机在清吹转速时燃气轮机尾部的烟气流量。

这些因素和清吹时间存在着如下关系:清吹时间=清吹容积×清吹倍率÷清吹流量2.2 规范性标准清吹周期通常应在机组点火前至少将整个排气系统的空间进行3倍体积的清吹。

9FA燃机DLN2.0+燃烧系统故障分析及处理宋顺利;章禔【摘要】统计表明,DLN 2.0+燃烧系统故障是9FA燃机运行中最频率的故障.介绍了GE公司9FA燃机DLN 2.0+燃烧系统的结构及其设备在机组启动、运行和停机过程中的动作时序,列举了出现在该系统的燃气泄漏试验失败、辅助关断阀(FSV)故障、速比阀(SRV)故障、清吹故障的原因分析及处理过程,并提出了改进措施.实际应用表明,采用改进措施后,故障率明显降低.【期刊名称】《中国电力》【年(卷),期】2016(049)006【总页数】4页(P39-42)【关键词】9FA燃机;DLN 2.0+燃烧系统;故障分析;改进措施【作者】宋顺利;章禔【作者单位】江苏华电戚墅堰发电有限公司,江苏常州213011;江苏华电戚墅堰发电有限公司,江苏常州213011【正文语种】中文【中图分类】TK477;TK325中国引进的GE公司9FA燃气-蒸汽联合循环机组因其启停迅速、热效率高及绿色环保等特点[1],在电网调峰中发挥了巨大的作用,同时也对天然气管线压力起到了稳定作用。

但频繁启停对机组可靠性提出了很高的要求,特别是在启停过程中,9FA燃机DLN 2.0+燃烧系统自动控制及模式切换必须精确可靠,任一环节故障都可能导致停机。

统计表明,第1批机组以及后续投产机组在运行中,DLN 2.0+燃烧系统故障是最频繁的故障。

本文举例分析了DLN 2.0+燃烧系统常见故障的原因,介绍了处理过程,为同类型机组提供参考。

1.1 系统结构DLN 2.0+燃烧系统如图1所示,控制的阀门包括辅助关断阀(FSV)、速比阀(SRV)、燃气控制阀(GCV,包括D5、PM 1、PM4燃气调节阀)及排放阀(Vent Valve)。

FSV在燃机启动时打开以供给燃料;在燃机停机至熄火转速时或跳闸时关闭以切断燃料。

SRV调节GCV前的天然气压力,即P2压力。

P2压力的设定值与燃机转速成正比[2],燃机并网后,P2压力为恒定值,约为2 940 kPa。

9FA重型燃机基于安全的制造国产化技术改进研究的开题报告一、研究背景和目的燃机是工业领域中应用广泛的重要设备之一,其具有高效、稳定的特点,可广泛应用于发电、船舶、飞机等领域。

但是,随着经济的快速发展和人们对能源的需求不断增加,国内外对燃机的要求也越来越高,包括更高的效率、更低的排放、更长的寿命和更低的维护成本等。

在这种情况下,基于安全的制造技术和国产化成为燃机行业发展的关键。

本项目旨在研究基于安全的制造和国产化技术的改进,通过提高燃机的效率和性能实现可持续发展,并减少污染和环境影响,同时降低维护成本,为工业领域的发展做出贡献。

二、研究内容和方法本研究的主要内容包括对现有燃机技术的分析、对基于安全的制造和国产化技术的研究和改进、对新燃机模型的建模和测试,以及根据测试结果进行优化。

具体来说,研究方法包括:1. 现有燃机技术分析:通过对国内外燃机的市场状况、技术水平和应用领域进行调研和分析,发现燃机存在的技术和环保问题,以便于后续的改进。

2. 基于安全的制造和国产化技术研究:通过对于国内的技术现状和市场需求进行研究,结合新材料、新工艺对燃机进行优化改进,提高安全性能,降低成本。

3. 新燃机模型建模:基于现有技术,设计新的燃机结构并进行建模,进行仿真和优化。

4. 测试和优化:对新燃机模型进行实验室和实地测试,并根据测试结果进行优化,得出最终的燃机方案。

三、预期成果本研究的预期成果包括:1. 对现有燃机技术的分析和总结,为燃机行业提供参考和改进的方向。

2. 基于安全制造和国产化技术的燃机技术改进方案,在效率、环保、可靠性等方面得到显著提高,并降低维护成本。

3. 新燃机模型的建立和优化,性能得到显著提升,并适应不同的应用场景。

4. 相关技术成果的论文发表和专利申请,以及燃机行业的推广应用。

四、拟分工和计划进度本研究计划通过团队协作的方式进行,团队成员分工如下:1. 燃机技术分析:负责进行燃机技术的调研和分析,产出报告。