镁合金疲劳性能的研究现状_高洪涛

- 格式:pdf

- 大小:126.27 KB

- 文档页数:3

镁合金的发展现状

镁合金作为一种轻质、高强度的材料,在许多领域有着广泛的应用前景。

然而,长期以来,镁合金的发展一直受到一些限制,主要包括其燃烧性能、低强度和低刚度等问题。

为了克服这些挑战,近年来,研究人员积极开展了一系列改进镁合金性能的研究工作。

针对镁合金的燃烧问题,研究人员开展了很多努力。

他们通过添加微量的稀土元素、钙、铝等元素,成功地减少了镁合金的燃烧速率。

此外,还采用一些涂层技术,如阳极氧化、化学镀等,来改善镁合金的燃烧性能。

这些方法在一定程度上提高了镁合金的安全性,使其更适用于航空航天和汽车等领域。

针对镁合金的低强度和低刚度的问题,研究人员也做出了一些重要的进展。

他们通过合金化处理、微合金化和热处理等手段,提高了镁合金的强度和刚度。

此外,还采用压缩、挤压、拉伸等加工方式,改善了镁合金的塑性变形能力,进一步提高了其综合性能。

除了上述改进镁合金性能的方法,研究人员还在研发新型的镁合金材料。

例如,利用纳米技术、形状记忆合金技术和金属基复合材料技术等,制备了具有优异性能的镁合金。

这些新型镁合金材料具有更高的强度、刚度和耐腐蚀性能,有望在航空、航天、交通运输等领域得到更广泛的应用。

总的来说,镁合金作为一种有潜力的材料,正处于不断发展的阶段。

通过对燃烧性能、强度和刚度等问题的研究,镁合金的

性能得到了明显的提高。

未来,随着技术的不断进步和研究的深入,镁合金有望在更多领域发挥重要作用,并取得更大的突破。

1.2试样准备本试验试样尺寸为150×20x6(见图1),用电火花线切割加工成型.表面去掉Imm氧化层。

然后使用400、600和800号SiC金相水磨砂纸处理标注部位,使之达到试验要求。

1.3腐蚀疲劳试验实验采用日本岛津产EHF-EB(D)10—20L疲劳试验机。

疲劳试验参数选定为:波形为正弦波,频率f=lOHz,载荷比R=一1,试验温度为室温。

疲劳试验分别在囤1疲劳试样FigISpecimenforfatiguetest空气中和3.5%NaCl溶液中进行。

在腐蚀疲劳试验中3.5%NaCl溶液始终用循环泵保持循环。

1.4微观分析显微组织观察:试样用环氧树脂镶嵌,使用600、800、1000和1400号SiC水磨砂纸磨光,最后使用I.0um和0.5lJm的金刚石研磨膏两次抛光。

浸蚀分两步进行,首先用5%的硝酸酒精浸蚀,蒸馏水清洗,然后用刻蚀液(成分为:lOml醋酸(35%)、129苦味酸、200ml酒精(95%)和20ml蒸馏水)浸蚀。

疲劳断口使用丙酮液超声波清洗。

使用飞利浦XL30一FEG型扫描电子显微镜观察组织和形貌。

2.实验结果2.1微观组织在光学显微镜下挤制AZSOA的组织为白色基体a相、沿品界不连续析出的13相(Mg一,AI-:)(见图2),其平均晶粒尺寸为16.8um。

a)opticalmorphologyb)SEMmorphology图2挤制AZ80A的组织形态Fi醇n'ficrostructureofas-receivedextrudedAZ802.2机械性能AZ80A的拉伸性能为:抗拉强度ob-333Mpa,屈服强度0n产221Mpa,伸长率e=7%,面缩率1l,=10%。

-55.2.3¥-N曲线在腐蚀介质中镁合金的疲劳强度比空气中的明显地降低。

一般地,镁合金对腐蚀疲劳相当敏感,腐蚀疲劳强度可能只有空气中的10%“”。

镁合金在空气中和自来水中的疲劳试验得到的S—N曲线表明“”:自来水中的S-N曲线比空气中的S-N曲线更陡。

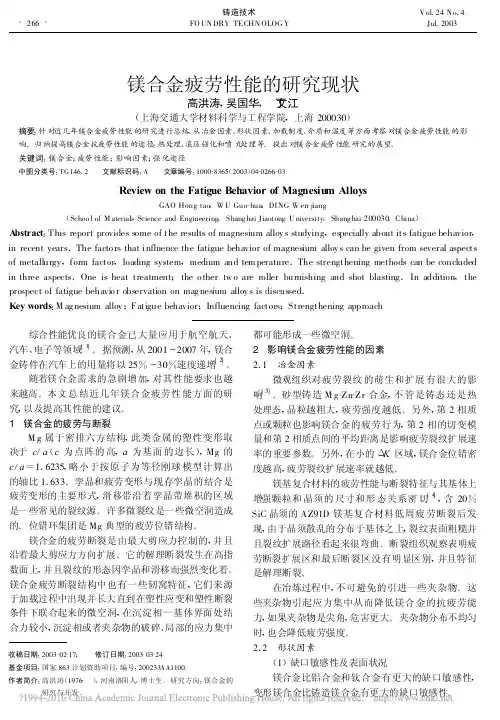

镁合金疲劳性能的研究现状高洪涛,吴国华,丁文江(上海交通大学材料科学与工程学院,上海200030)摘要:针对近几年镁合金疲劳性能的研究进行总结,从冶金因素、形状因素、加载制度、介质和温度等方面考察对镁合金疲劳性能的影响。

归纳提高镁合金抗疲劳性能的途径:热处理、滚压强化和喷丸处理等。

提出对镁合金疲劳性能研究的展望。

关键词:镁合金;疲劳性能;影响因素;强化途径中图分类号:TG146.2 文献标识码:A 文章编号:1000-8365(2003)04-0266-03Review on the Fatigue Behavior of Magnesiu m AlloysGAO Hong-tao,W U Guo-hua,DI NG W en-jiang(Schoo l of M aterials Science and Engineering,Shang hai Jiaotong U niversity,Shang hai200030,China)A bstract:This report provides some of the results of magnesium alloy s studying,especially about its fatigue behavior, in recent years.The facto rs that influence the fatigue behavior of magnesium alloy s can be given from several aspects of metallurgy,form factor,loading system,medium and tem perature.The strengthening methods can be concluded in three aspects.One is heat treatment;the o ther tw o are roller burnishing and shot blasting.In addition,the prospect of fatigue behavio r observation on mag nesium alloy s is discussed.Key words:M ag nesium alloy;Fatigue behavior;Influencing factors;Strengthening approach 综合性能优良的镁合金已大量应用于航空航天、汽车、电子等领域[1]。

摘要摘要镁合金自身属于一种轻质结构金属材料拥有良好的潜在用途,特别是在汽车工业方面,人们渴望这种轻质金属材料得以应用以达到减重目的以此降低能源消耗减少废气排放。

深冷处理作为一种传统热处理的附加过程,低温环境下能够有效改善镁合金显微组织的分布均匀性,晶粒尺寸得以减小,晶体中第二相的体积分数增加,合金的综合力学性能得到一定程度提升。

作为一种新颖的塑性变形工艺,表面机械研磨处理(SMAT)能够在镁合金表面合成由表及里的稳定的梯度纳米结构,大幅提升材料的硬度与强度,与此同时SMAT中钢球对表面的撞击也会引入残余压应力。

因此,挤压态AZ80变形镁合金选作本课题的实验研究对象,首先分别进行深冷处理和SMAT处理,然后对两种工艺加工后的AZ80镁合金的微观组织演变、硬度与强度变化进行测试,并研究应变控制下的疲劳性能与疲劳断裂行为,阐述低周疲劳的变形机理。

本课题利用金相显微镜研究深冷处理之后的AZ80变形镁合金的微观组织尺寸变化以及第二相的数量变化,以及SMAT加工后的AZ80镁合金的表面到中部的组织分布情况;并检测分析深冷处理前后以及SMAT处理前后AZ80镁合金的维氏显微硬度的差异,测试分析了深冷处理对AZ80镁合金的抗拉强度、屈服强度以及延伸率的变化规律,并利用扫描电子显微镜(SEM)观察断口形貌、解释断裂机制。

利用扫描电子显微镜分析深冷处理前后物相成分变化以及形貌改变,并通过背散射电子衍射(EBSD)检测分析深冷处理前后晶粒取向的变化以及织构分布状态的变化。

通过拉-压疲劳试验机测试深冷处理前后、SMAT处理前后AZ80镁合金在各应变幅下的低周疲劳性能,并分析不同工艺处理对应变控制的低周疲劳性能的影响规律,分析在不同应变幅情况下,变形镁合金AZ80的低周拉-压疲劳的变形机理。

原始挤压态AZ80镁合金横截面的平均晶粒大小约为21.66μm,深冷8h后微观组织的平均晶粒尺寸为19.62μm,相比原始组织的晶粒大小降低了9.42%;深冷24h平均晶粒大小降至17.25μm,相比原始晶粒降低了20.36%;深冷48h之后平均晶粒尺寸为17.92μm,相比原始尺寸降低17.27%,与深冷24h晶粒尺寸无明显差异。

镁合金研究报告

镁合金是一种轻质高强度材料,在航空、汽车、电子、医疗等方面有广泛的应用前景。

然而,镁合金材料还存在着一些问题,如易腐蚀、低韧性等,因此需要进行进一步的研究。

本文将从镁合金的研究现状、制备方法、性能改进等方面进行讨论。

一、镁合金的研究现状

(1)制备方法的研究:包括溶液处理、机械制备、热加工、复合材料制备等。

(2)合金化的研究:利用添加其他元素来改善镁合金的力学性能、耐腐蚀性能等。

(3)力学性能的研究:包括强度、延展性、硬度、耐蚀性等的研究。

(4)应用研究:应用于航空、汽车、电子、医疗等领域。

二、制备方法

制备镁合金的方法有多种,以下是比较常见的几种方法:

(1)溶液处理:利用化学法将钠、铝、锂等元素在高温下溶解于镁中,从而实现镁合金化的方法。

(2)机械制备:通过机械研磨、球磨等方法,将两种或多种金属粉末混合制备而成。

(3)热加工:通过加热、压力等方法,将镁合金加工成所需要的形状。

(4)复合材料制备:通过利用纤维增强材料制备出具有高强度、高韧性的复合材料。

三、性能改进

为了改善镁合金材料的性能,可以采用以下方法:

(2)热处理:通过加热、冷却等方法,改善镁合金的力学性能、韧性和耐蚀性等。

(3)表面处理:对镁合金材料进行氧化、涂层等表面处理,提高其抗腐蚀性。

四、结论。

镁合金研究现状及发展趋势镁合金是一种具有很高应用潜力的轻金属材料,具有低密度、高比强度、良好的机械性能以及优异的导热性能等特点,广泛应用于航空、汽车、电子等领域。

本文将对镁合金研究现状及发展趋势进行分析。

镁合金的研究现状主要表现在以下几个方面:首先,镁合金的合金化研究得到了广泛关注。

镁合金的低强度和低塑性是其在一些领域应用受限的主要原因,因此对镁合金进行合金化改性成为研究的重点。

通过添加合适的合金元素,如锌、铝、锆等,可以有效提高镁合金的强度和塑性,提高其综合性能。

其次,镁合金的热处理研究逐渐深入。

热处理是改变镁合金微观组织和提高其力学性能的重要方法。

目前,研究者们对镁合金的时效处理、固溶处理、稳定化处理等进行了广泛研究,并通过优化热处理工艺,提高了镁合金的强度、塑性和耐腐蚀性能。

此外,镁合金的表面处理研究也受到了广泛关注。

镁合金的表面活性、氧化倾向性和易腐蚀性是其应用受限的主要障碍。

目前,研究者们通过电化学氧化、化学镀、溶液渗硅等方法,改善了镁合金的表面性能,并提高了其耐腐蚀性、耐磨损性以及附着力等性能。

镁合金的发展趋势主要有以下几个方面:首先,镁合金的含量逐渐增加。

由于镁合金的低密度和良好的机械性能,具有很高的轻量化潜力,因此将镁合金应用于航空、汽车等领域,可以有效减轻重量,提高能源利用效率。

其次,镁合金的合金化方法将更加多样化。

目前的镁合金大多采用铸造方法制备,但铸造合金化有一定的局限性,不能满足特殊应用的需求。

因此,未来的研究重点将更加注重新型合金制备方法,如粉末冶金、堆积成形、等离子体喷涂等。

此外,镁合金的结构设计将更加系统化。

随着对镁合金研究的深入,研究者们发现材料的微观组织和结构对其性能具有重要影响。

因此,在今后的研究中,将更加注重镁合金的晶粒尺寸、晶界结构和取向等方面的设计和控制,以进一步提高材料的性能。

综上所述,镁合金的研究现状正朝着合金化、热处理和表面处理等方向深入发展,未来的发展趋势将更加注重轻量化、多样化的合金化方法以及系统化的结构设计。

镁合金材料的应用及研发现状分析摘要近年来建筑材料领域不断涌现新技术、新工艺,镁合金作为其中的一种,有着广阔的市场应用前景。

本文对镁合金材料的特性及应用领域进行了介绍,进而阐述了其工艺特点,在此基础上就镁合金材料的研发现状进行了探讨与分析。

关键词镁合金;应用现状;新材料随着科技水平的不断提高,在建筑行业各种新技术、新材料得以应用。

在金属材料方面,镁合金材料得到了广泛的应用,从近年来的发展趋势来看,将是未来金属材料发展的优先选择。

随着工艺水平和加工技术的不断成熟与完善,镁合金材料铸造方式也呈现出多样性特点。

不过总体来说还存在很大的提高空间。

1 镁合金材料的特性及应用从当前镁合金材料的应用情况来看,因具有密度小,比强度、比刚度高,机加工性能优良,减振性优异等一系列优点,使其应用范围十分广泛。

与铝合金一样镁合金也可以再融解精炼,因此具有高度的可回收性。

在当前倡导节能与环保的时代背景下,镁合金受到工业界的重视与青睐。

从镁合金的成分结构来看,由于其结晶构造属于最密六方格子(HCP),具有异方向性,因此在对镁合金材料进行加工生产中,对加工温度、加工速度、加工量的控制都要求十分严格。

这样有利于在对镁合金材料进行成形加工时,最大限度地避免其机械性质易受金属流动的影响。

镁合金制件在当前各工业领域、建筑行业等领域得到了广泛应用,主要是由于其成品是现有最轻的实用金属之一,而且还体现出以下应用优势:比强度优越,切削性良好(切削加工容易),振动吸收特性优越,电磁波遮蔽性良好等;当然,在热传导能力、防辐射和抗干扰方面镁合金也体现出其优势。

基于这些优势,镁合金材料在重型机械零件制造中已经成熟地得以应用。

而在家庭电子产品如笔记本外壳、PDA外壳、移动电话外壳、等这些电子产品中的应用正在开发与探索中。

2 镁合金材料的工艺特点和研发现状2.1 工艺特点在上述分析中,我们对镁及镁合金材料的特点进行了探讨。

从中总结了应用广泛的特点,主要是与其产品的优越性有关,而这种优势也有赖于其工艺流程。

中国镁合金产业现状分析一、镁合金产业概述1、性能状况镁合金工艺包括铸造、压铸和变形,型号主要有镁铝合金、镁锌合金。

镁合金自身的金属特性非常适合工业应用,与其他金属相比在比重、减震、导热、强度、加工性能、抗电磁等方面有着明显优势。

2、工艺流程竖罐炼镁生产周期短、人工成本低。

竖罐比传统卧式还原罐受热均匀,可将单罐容量由30kg提升至80kg,机器占地仅相当于横罐1/3,提升了生产效率。

另外由于竖罐依靠重力上部加料下部出渣,可实现对炉料和粗镁进行机械化转运以及渣料自动化排放,生产周期较传统工艺具有优势。

竖罐炼镁提高热效率。

一般卧式还原罐吨镁煤耗约5.5吨,但是煅烧、还原环节的热能没有充分利用,而竖罐炼镁吨镁煤耗为3吨,可减少约2.5吨。

二、产业链状况国内原镁需求韧性较强,2020年镁合金需求耗镁量逆势增加。

2020年受疫情影响,全球需求显著减少,镁加工材料消费增速下降明显,国内镁锭产量72万吨,同比减少15%。

市场低迷大环境下,2020年国内镁合金耗镁量逆势上涨,年度耗镁量为18.7万吨,较2019年提高1.7万吨,占全国耗镁量35%。

镁合金下游主要用于交通运输、电子产品和生物医用等,其中汽车为主要应用方向,占比约为60%左右。

目前可用的镁合金汽车零部件有转向支架、方向盘骨架、气囊支架、泵壳、泵盖、座椅支架,仪表盘支架、车门内框、车盖、轮毂等。

受限于锻造加工难度以及成本问题,部分大型结构件仅在高端赛车上有所应用,较为普及的镁合金零部件主要为转向支架、仪表盘横梁、方向盘支架等小型结构件。

近年来随着锻造技术进步,大型结构件良率逐渐提升,锻造加工成本下降使得价格逐渐具有竞争力,部分大型结构件已经具备普及的可能。

新能源汽车作为国家政策下汽车的未来发展趋势,销量快速增长。

随着镁合金在汽车行业的应用程度逐步加深,未来镁合金行业存在广阔的增长空间,根据中汽协数据显示,碳中和等政策倒逼新能源汽车快速行业,自2015年起我国新能源汽车销量逐年增长,其中2019年受补贴政策较少销量有所上升,之后仍快速增长,2020年销量为132万辆,同比2018年增长9.1%,2021年上半年就有119万辆的销量,预计整年销量相较于2020年将大幅度增长。

镁合金研究现状及发展趋势摘要:镁合金作为21世纪的绿色环保工程材料之一,近年来已成为学术界的一个研究热点。

本文主要综述了镁合金的研究进展和应用,介绍了耐热、耐蚀、阻燃和高强高韧等高性能镁合金材料的最新发展。

还介绍了镁合金成型技术的研究成果,最后展望了高性能镁合金的发展前景。

关键词:镁合金;高强高韧;成型技术;应用1.引言镁(Mg)是地球上储量最为丰富的元素之一,在陆地、湖泊和海洋中都广为分布,例如,其在地壳表层金属矿资源中的含量达2.3%,仅次于占8.1%的铝和5%的铁,居第三位;海水中的镁含量达到2.1×1015吨,可以认为是取之不尽、用之不竭的元素[1]。

此外,我国的白云石矿储量、菱镁矿以及原镁的产量位列世界镁资源储量首位[2]。

同时,随着当前钢铁行业中铁矿石等资源的日趋紧张,开发和利用镁作为替代材料是必然的趋势。

被誉为“二十一世纪绿色金属结构工程材料”的镁合金是目前所知金属结构材料中最轻的,与其他同类材料相比,它具有密度小,比强度、比刚度较高,可以回收再利用且机加工性能优异,阻尼减震性好,电磁屏蔽效果佳等一系列优点,因此在交通运输(如汽车、摩托车、自行车等工业)、航空航天、武器装备、计算机通讯和消费电子产品等领域具有广阔的应用前景[3],但其使用量与铝合金和塑料相比还相当少[4]。

目前,从全球镁合金研发状况看,发展方向如图1所示[5],我国在镁合金材料的应用研究与产业化方面也己取得重大进展,形成了从高品质镁材料生产到镁合金产品制造的完整产业链,为我国实现由镁资源大国向镁应用强国的跨越奠定了坚实的基础。

图1 镁合金的研发方向[5]Fig. 1 Directions of Mg alloy development2.镁合金的特点及分类通过在纯镁中添加其他化学元素,可显著改善镁的物理、化学和力学性能。

但镁合金同时存在着显著的缺点,下面对镁合金的优缺点进行简要的阐述。

2.1镁合金的优点[6 ~ 8]1)密度小、质量轻。

镁合金材料发展现状镁合金材料是一种广泛应用于航空航天、汽车制造、电子设备等领域的轻质高强度材料。

随着工业技术的不断发展,镁合金材料的研究和应用也取得了长足的进展。

本文将以镁合金材料发展现状为主题,分别从研究进展、应用领域和未来发展方向三个方面进行阐述。

一、研究进展近年来,镁合金材料的研究取得了重要的突破。

首先,针对镁合金材料在高温环境下的应用问题,研究人员通过添加稀土元素和过渡金属等合金化处理手段,成功提高了镁合金材料的高温强度和耐腐蚀性能。

其次,为了解决镁合金材料的可塑性问题,研究人员通过微合金化和变形加工等技术手段,提高了镁合金材料的塑性变形能力,使其更适用于复杂形状的制造。

二、应用领域镁合金材料由于其轻质高强度的特点,在航空航天、汽车制造、电子设备等领域具有广泛的应用前景。

在航空航天领域,镁合金材料的应用可以减轻飞机、火箭等载具的重量,提高燃油效率和载荷能力。

在汽车制造领域,镁合金材料可以用于制造车身结构和发动机零部件,实现车辆的轻量化和节能减排。

在电子设备领域,镁合金材料可以用于制造外壳和散热器等部件,提高设备的散热性能和移动性。

三、未来发展方向尽管镁合金材料在各个领域都有着广泛的应用前景,但仍然存在一些挑战和问题需要解决。

首先,镁合金材料的加工难度较大,需要开发适用的加工工艺和设备,提高生产效率和产品质量。

其次,镁合金材料的防腐蚀性能有待进一步提高,以满足长期使用的要求。

此外,镁合金材料的可靠性和寿命问题也需要加强研究,以保证其在各个应用领域的稳定性和安全性。

为了进一步推动镁合金材料的发展,应加强产学研合作,加大对镁合金材料的基础研究和应用开发力度。

同时,也需要加强标准制定和质量监管,确保镁合金材料的产品质量和安全性。

此外,还应鼓励企业加大对镁合金材料的投入和创新,推动镁合金材料在各个领域的更广泛应用。

镁合金材料作为一种轻质高强度材料,在航空航天、汽车制造、电子设备等领域具有广阔的应用前景。

镁合金材料发展现状镁合金是一种轻质高强度材料,具有良好的加工性、热传导性和耐腐蚀性等优点。

随着汽车、航空航天、电子产品等行业的快速发展,对轻质材料的需求越来越大,因此镁合金作为一种有潜力的材料,得到了广泛的关注和研究。

然而,镁合金仍面临着一些挑战。

首先,纯镁合金在强度、塑性和耐蚀性方面存在不足,容易产生氧化层,降低了其使用寿命。

其次,镁合金的熔点较低,加工过程中易烧蚀,使得制造成本较高。

此外,镁合金的塑性变形能力较差,容易出现断裂现象。

为了克服这些问题,近年来针对镁合金的研究取得了一些重要进展。

需要注意的是,镁合金的发展不仅仅局限于材料配方的改进,还包括结构设计、材料加工和表面处理等方面的创新。

首先,在材料配方方面,研究人员通过添加合适的合金元素(如铝、锌、锰等)来改善镁合金的性能,并且优化了合金比例和处理工艺。

通过调整合金元素的含量和比例,可以提高镁合金的强度、硬度和耐蚀性能。

例如,钾(K)元素的添加可以显著提高镁合金的强度和塑性,并提高其耐热性能。

其次,在材料加工方面,研究人员提出了多种改善镁合金加工性能的方法。

例如,通过调整挤压工艺参数和合金元素的添加,可以降低镁合金的应力和变形能量,从而改善其塑性变形能力。

此外,还提出了多种多孔材料制备技术,可以在一定程度上提高镁合金的强度和韧性。

最后,在表面处理方面,研究人员开发了多种表面处理技术来改善镁合金的抗氧化性能和耐腐蚀性能。

例如,通过电解沉积、电沉积和阳极氧化等方法,在镁合金表面形成保护膜,可以提高镁合金的耐蚀性和耐磨性。

总的来说,镁合金材料的发展正在不断取得重要进展,已经在一些特定领域得到了应用。

然而,与其他常规结构材料相比,镁合金在强度、塑性和耐蚀性方面仍有待改进。

因此,今后的研究重点应该放在更加精细和系统的配方设计、结构设计和表面处理等方面,以充分发挥镁合金材料的优势,并推动其在更多领域的应用。

MB8镁合金高周疲劳实验研究杨友【摘要】采用升降法对MB8镁合金室温高周疲劳行为进行实验研究.结果表明:利用升降法计算出MB8镁合金在应力比R=0.1,循环基数为107条件下的疲劳强度为90.2MPa,相当于其抗拉强度的34%左右;合金的疲劳裂纹萌生于试样表面,裂纹扩展区由小的平面状断面组成,没有明显的疲劳辉纹存在,合金疲劳断口呈现韧性断裂特征.【期刊名称】《材料工程》【年(卷),期】2010(000)012【总页数】3页(P44-46)【关键词】MB8镁合金;高周疲劳;升降法;疲劳强度【作者】杨友【作者单位】长春工业大学,材料科学与工程学院,长春,130012;长春工业大学先进结构材料省部共建教育部重点实验室,长春,130012【正文语种】中文【中图分类】TG146.2镁合金质量轻、比强度高、减震性好,是理想的环保、节能材料,近年来在汽车、航空、电子等领域得到了广泛应用[1-3]。

目前工业上应用的镁合金大部分是铸造镁合金,而变形镁合金经过挤压、轧制和锻造等工艺后具有比相同成分的铸造镁合金更高的力学性能。

用变形镁合金制成的薄板、棒材、管材和型材具有更低成本、更高强度和延展性以及多样化的力学性能优点,因此具有更加广阔的应用前景[4,5]。

变形镁合金作为一种航空用结构材料,疲劳失效亦是其主要破坏形式之一。

由于材料成分、制备和成型工艺对镁合金材料的力学性能综合影响很大,加之密排六方基底的镁合金材料形变机制比较复杂,因此,目前虽然存在一些关于镁合金疲劳试验的文献,但由于疲劳试验的复杂性,其中大多是有关高应力应变控制下低周疲劳寿命的研究,对低应力控制下高周疲劳寿命的研究则不多[6-8]。

因此,本工作着重研究MB8镁合金在应力比R=0.1,循环基数为107条件下的高周疲劳性能,为进一步扩大MB8镁合金在航空上的应用提供依据。

实验材料为MB8镁合金,化学成分(质量分数/%):1.3~2.2 M n,0.3 Zn,0.2 Al,0.1~0.35 Ce,0.05 Cu,0.07 Ni,余量为M g。

铸造镁合金疲劳研究现状发布时间:2021-07-02T14:15:14.240Z 来源:《中国科技信息》2021年8月作者:吕俊杰崔岩峰[导读] 随着经济和科技水平的快速发展,加工工艺不同,可将镁合金分为铸造镁合金和变形镁合金;根据应用领域不同,将镁合金分为通用镁合金和特殊镁合金。

中国航发哈尔滨东安发动机有限公司黑龙江哈尔滨吕俊杰崔岩峰 150066摘要:随着经济和科技水平的快速发展,加工工艺不同,可将镁合金分为铸造镁合金和变形镁合金;根据应用领域不同,将镁合金分为通用镁合金和特殊镁合金。

本课题主要将现有铸造通用镁合金和铸造特殊镁合金的高周、低周疲劳性能及拟合参数进行总结,为铸造镁合金的工程应用以及后续的铸造镁合金疲劳性能的进一步研究提供参考。

关键词:铸造镁合金;疲劳性能;疲劳裂纹;强化方法引言:镁合金是目前应用的密度最小的金属结构材料,在航空航天的轻量化方面有很好的应用前景。

随着应用技术与要求的提高,在车辆应用方面,镁合金在减重节能和性能提升中的作用愈发受到重视,采用镁合金零件将是未来车辆制造业的重要发展方向。

然而,当镁合金构件应用于车辆和飞机时,在长期服役过程中会承受动态载荷,往往在低应力条件下发生失效破坏,常规静态力学性能并不能准确衡量其服役的安全性和可靠性。

因此,研究镁合金的高周疲劳行为对于评价和提升其服役性能具有重要意义。

1熔模铸造特点熔模精密铸造可得到力学性能与普通铸造相当且表面品质和尺寸精度更高的铸件。

尤其对于大型、复杂的薄壁铸件,熔模铸造有其独特的优势。

熔模制造工序包括蜡模压制、模组组焊、消脂、制壳、脱蜡焙烧、熔炼浇注、清壳打磨精整及无损检测等工序。

熔模铸造具有以下优点。

(1)适合生产结构复杂的铸件。

对于结构复杂的铸件,普通的铸造方式很难进行整体设计,开模困难;而熔模铸造可将蜡模分别压制,再组焊连接成一个整体,熔蜡后进行整体浇注。

再结合快速成形技术如3D打印可进行大尺寸、复杂结构铸件的蜡模制作,以及模拟仿真技术对金属液充型过程进行模拟从而有效预测铸件中可能存在的浇不足、缩松、偏析等问题,根据预测结果改进设计方案,缩短了改进流程和时间,熔模精密铸造与这两种技术相结合进一步提高了生产效率,降低设计开发新产品的成本和时间。

Ca含量对AMCa镁合金超高周疲劳断裂行为的影响张艳斌;孙东洋;张继旺【摘要】为了阐明Ca含量对镁合金疲劳性能的影响,采用旋转弯曲疲劳试验机对两种AMCa镁合金进行超高周疲劳实验,并利用扫描电子显微镜SEM(scanning electron microscope)和X射线能谱仪EDS(X-ray energy dispersive spectroscopy)观察疲劳试样的断口形貌,分析了两种镁合金疲劳S-N(疲劳应力-疲劳寿命)曲线特性和疲劳断裂行为,讨论了Ca元素含量增加对镁合金疲劳寿命和疲劳裂纹萌生机制的影响.结果表明,AM1.77 Ca镁合金S-N曲线没有传统的疲劳极限,呈现曲线连续下降趋势;AM1.85 Ca镁合金具有双S-N曲线特性,在130 MPa 左右出现转折点;Ca元素含量增加导致镁合金产生微观结构缺陷,使材料的疲劳裂纹萌生模式从AM1.77 Ca镁合金的表面萌生模式转变为AM1.85 Ca镁合金的两种疲劳裂纹萌生模式,即表面萌生和次表面萌生模式,这种转变对材料抗疲劳性能的提升不利.【期刊名称】《西南交通大学学报》【年(卷),期】2019(054)002【总页数】7页(P381-387)【关键词】镁合金;超高周疲劳;裂纹萌生机制;双S-N曲线【作者】张艳斌;孙东洋;张继旺【作者单位】西南交通大学机械工程学院,四川成都610031;西南交通大学机械工程学院,四川成都610031;西南交通大学牵引动力国家重点实验室,四川成都610031【正文语种】中文【中图分类】TG111.8;TG115.5近些年,可再生资源枯竭、环境污染以及CO2温室效应等问题引起世界各国的广泛关注,轻金属材料密度小,能够大幅度减轻结构自重,减少能源的消耗,可以有效的改善上述问题. 镁合金作为轻金属材料具有比强度高、比刚度高、阻尼减振降噪能力强、导热性能良好、导电性能优异和易于再生利用等诸多优点,在电子通讯设备、航空航天、交通设备、医疗等领域得到了广泛运用[1-4].镁合金具有上述较为突出的优点,但是其耐热性能较差,且切削加工制造时存在起火的危险,严重限制其在机械行业的运用. 研究表明,在镁合金中添加适量的Ca元素,可有效提高材料的耐热性[5-6].目前,含Ca镁合金材料在机械行业已经得到了应用,为了保证机械结构的安全性,研究者对镁合金材料的机械性能进行了实验研究. 文献[7]中对不同Ca含量AZ系镁合金抗腐蚀性能进行研究,结果表明:镁合金中存在网状分布的Al2Ca相和β相,这种Al2Ca相和β相,大大阻碍了镁合金的腐蚀,提高其耐蚀性,随着Ca含量上升,网状结构粗化,耐蚀性降低. 文献[8-9]中研究了Ca元素对AZ系镁合金力学性能影响,结果表明,添加Ca元素导致AZ系镁合金的Mg17Al12相减少,细化了组织. 随着Ca元素增加,材料屈服强度增加,拉伸强度和伸长率降低. 文献[10]中对AM602镁合金进行了高周疲劳实验研究,通过断口观察发现该镁合金疲劳裂纹主要萌生于试样表面;部分裂纹萌生于次表面,由Al2O3和 Al2Ca 等夹杂物引起,其中,Al2O3(200 μm)尺寸远大于Al2Ca (20 μm),对疲劳裂纹萌生贡献较大. 目前,Ca元素对镁合金材料抗腐蚀和力学性能的研究相对较多,而对镁合金材料疲劳性能影响研究甚少.本文对两种AMCa镁合金进行超高周旋转弯曲疲劳实验,分析Ca元素含量变化对AMCa镁合金材料疲劳寿命的影响. 利用扫描电子显微镜(scanning electron microscope,SEM)和 X射线能谱仪(X-ray energy dispersive spectroscopy,EDS)对试样疲劳断口进行观察分析,阐明两种AMCa镁合金材料疲劳断裂行为.1 实验材料和方法实验材料是AMCa镁合金棒材(AM1.77 Ca镁合金和AM1.85 Ca镁合金),实验材料的化学成分见表1(表中,wB为质量分数),力学性能见表2.表1 实验材料的化学成分Tab. 1 Chemical composition of experimental material wB/%材料 Al Zn Mn Si Cu Fe Ni Ca Mg AM1.77 Ca 6.790 0.0030.25 0.04 0.002 0.006 <0.001 1.770 余量AM1.85 Ca 5.950 0.021 0.21 0.02 0.001 0.001 <0.001 1.850 余量表2 实验材料的力学性能参数Tab. 2 Mechanical properties of experimental material硬度/HV AM1.77 Ca 299 215 12 60.5 AM1.85 Ca 308 250 10 75.2材料抗拉强度/MPa屈服强度/MPa伸长率/%棒状疲劳试样的缺口部位为砂漏形状,其夹持部直径为10 mm,最小断面直径为6 mm,缺口圆弧半径为7 mm,缺口的应力集中系数为1.09[11],详细尺寸如图1所示.依次采用400~2 000号研磨纸沿着试样的纵向对缺口处进行抛光处理,除去表层20 μm左右厚度,降低机械加工对试样疲劳性能的影响. 采用日本RB4-3150-V1四连式旋转弯曲疲劳试验机对试样进行疲劳实验. 实验在室温空气中进行,加载频率为52.5 Hz,应力比R = -1,应力步长为10 MPa. 疲劳实验结束后,记录试验数据,并采用S570型扫描电子显微镜(SEM)对疲劳断裂试样断口进行观察.另外,采用X射线能谱仪(EDS)分析裂纹萌生附近区域元素种类及分布情况.图1 疲劳试样的形状和尺寸示意Fig. 1 Schematic of shape and dimensions offatigue specimen2 实验结果与分析2.1 材料应力-寿命(S-N)特性通过疲劳实验获取了AM1.77 Ca镁合金和AM1.85 Ca镁合金的S-N数据. 将两组实验数据绘制在单对数S-N图中,如图2所示,其中附有箭头的数据点表示在对应的疲劳寿命下试样未折断. 实验结果表明,两种镁合金在疲劳寿命达到107周次以上依然发生疲劳破坏.图2 疲劳试样的S-N曲线Fig. 2 S-N curves of fatigue specimens2.1.1 AM1.77 Ca镁合金S-N曲线特性由图2可知,AM1.77 Ca镁合金S-N数据点在单对数S-N图中呈现连续下降的趋势,疲劳寿命在107周次以上,依然出现疲劳断裂,没有传统的疲劳极限. 材料疲劳寿命在高应力幅值短寿命区(103~105周次)下降速度较快,在中应力幅值长寿命区(105~107周次)下降速度较慢,而在低应力幅值超长寿命区(107~108周次)逐渐趋于水平.2.1.2 AM1.85 Ca镁合金S-N曲线特性从整个疲劳寿命段来看,AM1.85 Ca镁合金SN数据点集中分布在短寿命区和超长寿命区,不能用传统单S-N曲线进行拟合. 在短寿命区,材料SN数据呈线性趋势;在长寿命区,无疲劳断裂S-N数据,存在传统的疲劳极限;在超长寿命区,材料S-N数据近似为线性分布. 采用双S-N曲线对该组数据进行拟合,见图2中实线,转折点应力幅值为130 MPa.2.1.3 Ca含量对材料疲劳性能的影响AM1.77 Ca镁合金Ca元素的质量分数为1.77%,AM1.85 Ca镁合金Ca元素的质量分数为1.85%.比较两种材料的S-N曲线可知,在高应力水平下(>160 MPa),两者疲劳寿命接近;在中应力水平下(≥110 MPa,≤ 160 MPa),AM1.85 Ca镁合金的疲劳寿命分为低寿命区和超长寿命区,其在低寿命区数据点疲劳寿命略低于AM1.77 Ca镁合金的疲劳寿命,而在超长寿命区数据点疲劳寿命远高于AM1.77 Ca镁合金的疲劳寿命,在低应力水平下(< 110 MPa),AM1.85 Ca材料的疲劳寿命与AM1.77 Ca镁合金的疲劳寿命接近,说明在低、高应力水平下,Ca的含量增加对镁合金材料疲劳寿命影响不太明显. 在中应力水平下,Ca的含量增加对镁合金材料疲劳寿命影响较大,使AM1.85 Ca镁合金疲劳寿命在中应力水平出现转折点,导致材料疲劳特性由无传统疲劳极限的单S-N曲线(AM1.77 Ca镁合金)转变为具有传统疲劳极限的双S-N曲线(AM1.85 Ca 镁合金),表明Ca元素含量的增加对材料的疲劳断裂行为具有一定的影响,导致AM1.85 Ca镁合金在中应力水平下呈现超长寿命区和低寿命区.2.2 疲劳断口观察及分析2.2.1 疲劳断口图3为AM1.77 Ca镁合金在高应力幅值σa =230 MPa、疲劳寿命Nf = 4 390周次下的断口形貌特征. 图3(a)是疲劳试样断口的宏观图,裂纹起始点有多个,分布在疲劳断口周边(圆环状虚线标记),将顶部疲劳裂纹萌生位置放大500倍,可见裂纹萌生于试样的表面,从裂纹起始位置形貌判断,裂纹萌生是由晶粒滑移所致,如图3(b)所示.图3 AM1.77 Ca镁合金的疲劳断口形貌(σa = 230 MPa)Fig. 3 Fatigue fracture morphologies of AM1.77 Ca magnesium alloy (σa = 230 MPa)图4为AM1.77 Ca镁合金在中低应力幅值σa =110 MPa、Nf = 5 203 330 周次下的断口形貌特征. 图4(a)为疲劳试样断口的宏观图,裂纹起始点仅有1个,分布在断口图上部(圆环状虚线标记),将该部位放大500倍,可见裂纹萌生于试样的表面,裂纹萌生是由晶粒滑移所致,如图4(b)所示.图4 AM1.77 Ca镁合金的疲劳断口形貌(σa = 110 MPa)Fig. 4 Fatiguefracture morphologies of AM1.77 Ca magnesium alloy (σa = 110 MPa)图5为AM1.85 Ca镁合金在高应力幅值σa =180 MPa、Nf = 16 370 周次下的断口形貌特征. 图 5(a)是疲劳试样断口的宏观图,裂纹起始点有多个,分布在疲劳断口周边(圆环状虚线标记),将顶部疲劳裂纹萌生位置放大500倍,可见裂纹萌生于试样的表面,裂纹萌生是由晶粒滑移所致,如图5(b)所示.图6为AM1.85 Ca镁合金在中低应力幅值σa =110 MPa、Nf = 490 709 330周次下的断口形貌特征.图6(a)是疲劳试样断口的宏观图,裂纹起始点只有1个,分布在断口图上部(圆环状虚线标记),将该部位放大500倍,可见裂纹萌生区呈平滑特征,晶粒滑移现象不明显,如图6(b)所示.图5 AM1.85 Ca镁合金的疲劳断口形貌(σa=180 MPa)Fig. 5 Fatigue fracture morphologies of AM1.85 Ca magnesium alloy (σa=180 MPa)2.2.2 EDS元素AM1.85 Ca镁合金的疲劳寿命呈现双S-N曲线特性,这与传统轻金属材料S-N曲线连续下降的特性不一致[12-13],但是与高强度钢的双S-N曲线特性比较接近,而高强度钢的双S-N曲线是由表面裂纹源和内部裂纹源引起的[14]. 探索该镁合金材料具有双S-N曲线特性的原因对改善镁合金材料的疲劳性能具有重大意义. 在高应力幅值下该AM1.85 Ca镁合金材料疲劳裂纹萌生于试样表面,由晶体滑移所致. 但是中低应力幅长寿命试样疲劳断口观察结果显示,裂纹萌生区呈平滑状,裂纹萌生位置晶体滑移现象不明显,这表明疲劳裂纹萌生起点可能在试样次表面,因此,对该类型疲劳断口裂纹萌生区进行EDS元素分析,探索其疲劳裂纹萌生机制.图7和图8分别为AM1.85 Ca镁合金在σa =120 MPa和σa = 130 MPa下疲劳试样断口裂纹萌生区 EDS元素分布状态. 图 7(a)为试样断口的SEM图,虚线圈表示裂纹萌生区;图7(b)为试样断口的Mg元素分布情况,该图表明在裂纹萌生区Mg元素含量很少,且分布不均匀,其它区域Mg元素含量较多且分布较均匀;图7(c)为试样断口的Ca元素分布情况,该图表明Ca元素在裂纹萌生区含量较少,但分布比较均匀;图7(d)为试样断口的Al元素分布情况,该图表明在裂纹萌生区Al元素含量远高于其它区域,且比较集中;图7(e)为试样断口的O元素分布情况,该图表明O元素含量较少,且分布比较均匀.图6 AM1.85 Ca镁合金的疲劳断口形貌(σa=110 MPa)Fig. 6 Fatigue fracture morphologies of AM1.85 Ca magnesium alloy (σa=110 MPa)图7 疲劳裂纹萌生区EDS分析(σa=120 MPa)Fig. 7 EDS analysis of fatigue crack initiation site (σa=120 MPa)综上分析结果表明,该疲劳试样裂纹萌生区次表面位置存在Al元素严重偏析现象,形成Al块.图8(a)为试样断口的SEM图,虚线圈表示裂纹萌生区;图8(b)为试样断口的Mg元素分布情况,该图表明在裂纹萌生区Mg元素含量较少,且分布不均匀;图8(c)为试样断口的Ca元素分布情况,该图表明在裂纹萌生区Ca元素含量远高于其它区域,且分布较均匀;图8(d)为试样断口的Al元素分布情况,该图表明在裂纹萌生区Al元素含量远高于其它区域,且分布较均匀;图8(e)为试样断口的O元素分布情况,该图表明在裂纹萌生区O元素含量远高于其它区域,且分布比较均匀. 分析结果表明,该疲劳试样裂纹萌生区次表面位置Ca、Al和O元素较高,形成Al2O3、CaO和Al2Ca等夹杂物中的一种或多种. 2.2.3 疲劳裂纹萌生机制分析图3、4的观察结果表明,AM1.77 Ca镁合金在高应力幅值作用下,疲劳裂纹源有多个,在中低应力幅值作用下,疲劳裂纹源仅有1个. 疲劳裂纹源均萌生于试样表面,由晶体滑移引起的. 结合图5~8的观察结果分析可知,AM1.85 Ca镁合金在高应力幅值作用下,疲劳裂纹源有多个,在中低应力幅作用下,疲劳裂纹源只有一个. 在高应力幅值下,疲劳裂纹萌生于试样表面,由晶体滑移引起的;在中低应力幅值下,疲劳断裂有两种模式:表面破坏模式(疲劳寿命短)和次表面破坏模式(疲劳寿命长).图8 疲劳裂纹萌生区EDS分析(σa=130 MPa)Fig. 8 EDS analysis of fatigue crack initiation site (σa=130 MPa)AM1.77 Ca和AM1.85 Ca镁合金疲劳裂纹萌生机制不同,主要是由Ca含量的不同造成的. Ca含量提升使AM1.85 Ca镁合金存在Al元素偏析、Al2O3、CaO和Al2Ca等微观结构缺陷,该缺陷一旦出现将使材料局部产生应力集中,严重影响材料的疲劳性能. 而在旋转弯曲疲劳试验时,材料承受的弯曲正应力具有线性梯度,其最大值分布在试样表面,但是结构缺陷一旦出现在材料次表面,将导致材料次表面承受的真实应力大于表面承受的应力,疲劳裂纹将萌生于次表面,这就使得该材料疲劳破坏呈现表面破坏和次表面破坏两种模式,与之对应的疲劳寿命分为短寿命区和超长寿命区,S-N数据呈双S-N曲线特性. 综上所述,Ca含量增加能提升材料的抗拉强度和硬度,但是由此带来的微观结构缺陷导致材料在中应力水平下疲劳寿命分为短寿命区和超长寿命区,降低材料的抗疲劳性能. 因此,为了提升镁合金材料的耐热性和强度等性能,在满足材料研发设计需求的情况下,Ca元素的含量不应过高,避免影响材料的抗疲劳性能.3 结论(1)AM1.77 Ca镁合金S-N曲线没有传统的疲劳极限,呈现曲线连续下降趋势;AM1.85 Ca镁合金具有双S-N曲线特性,在130 MPa左右出现转折点.(2) AM1.77 Ca镁合金疲劳裂纹萌生于试样表面,由晶体滑移引起. AM1.85Ca镁合金疲劳断裂有两种模式:表面破坏模式和次表面破坏模式. 在短寿命区,试样疲劳裂纹萌生于表面,由晶体滑移引起;在超长寿命区,试样疲劳裂纹萌生于次表面的结构缺陷位置.(3) Ca元素含量增加,导致材料存在Al元素偏析、Al2O3、CaO和Al2Ca等微观结构缺陷中的一种或多种,这是该材料呈现表面和次表面两种破坏模式的主要原因,这种缺陷的存在不利于材料抗疲劳性能提升.【相关文献】[1]PLATUS D L, KOJIMA Y. Platform science and technology for advanced magnesium alloy[J]. Materials Science Forum, 2000, 350-351(7): 3-20.[2]FRIEDRICH H, SCHUMANN S. Research for a new age of magnesium in the automotive industry[J]. Journal of Materials Processing Technology, 2001, 117(3):276-281.[3]唐靖林,曾大本. 镁合金的应用发展现状[J]. 机械工人:热加工,2002(9): 32-35.TANG Jinglin, ZENG Daben. The applications and development of magnesium alloys[J]. Machinist Metal Forming, 2002(9): 32-35.[4]王渠东,丁文江. 镁合金研究开发现状与展望[J]. 世界有色金属,2004(7): 8-11.WANG Qudong, DING Wenjiang. The development situation and prospect of magnesium alloys[J]. World Nonferrous Metals, 2004(7): 8-11.[5]翟春泉,曾小勤,丁文江,等. 镁合金的开发与应用[J].机械工程材料,2001,25(1): 6-10.ZHAI Chunquan, ZENG Xiaoqin, DING Wenjiang,et al. Development and application of magnesium alloys in China[J]. Materials for Mechanical Engineering,2001, 25(1): 6-10.[6]KONDORI B, MAHMUDI R. Effect of Ca additions on the microstructure,thermal stability and mechanical properties of a cast AM60 magnesium alloy[J]. Materials Science and Engineering A, 2010, 527(7): 2014-2021.[7]樊昱,吴国华,高洪涛,等. Ca对镁合金组织、力学性能和腐蚀性能的影响[J]. 中国有色金属学报,2005,15(2): 210-216.FAN Yu, WU Guohua, GAO Hongtao, et al. Effect of Ca on microstructure,mechanical properties and corrosion resistance of magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(2):210-216.[8]WANG Q D, CHEN W Z, ZENG X Q, et al. Effects of Ca addition on the microstructure and mechanical properties of AZ91magnesium alloy[J]. Journal of Materials Science, 2001, 36(12): 3035-3040.[9]LI P J, TANG B, KANDALOVA E G. Microstructure and properties of AZ91D alloy with Ca additions[J].Materials Letters, 2005, 59(6): 671-675.[10]MASAKI K, OCHI Y, KAKIUCHI T, et al. High cycle fatigue property of extruded non-combustible Mg alloy AM602[J]. Materials Transactions, 2008, 49(5):1148-1156.[11]PETERSON R E. Stress concentration design factors[M]. [S.l.]:Wiley, 1953:28.[12]张艳斌,鲁连涛,薛弼一. 喷丸处理对6151-T6铝合金旋转弯曲疲劳性能的影响[J]. 材料工程,2014(4):73-78.ZHANG Yanbin, LU Liantao, XUE Biyi. Effect of shot-peening on fatigue behavior of 6151-T6 aluminum alloy under rotating bending[J]. Journal of Materials Engineering, 2014(4): 73-78.[13]YANG F, YIN S M, LI S X, et al. Crack initiation mechanism of extruded AZ31 magnesium alloy in the very high cycle fatigue regime[J]. Materials Science and Engineering A, 2008, 491(1/2): 131-136.[14]鲁连涛,李伟,张继旺,等. GCr15钢旋转弯曲超长寿命疲劳性能分析[J]. 金属学报,2009,45(1): 73-78.LU Liantao, LI Wei, ZHANG Jiwang, et al. Analysis of rotary bending gigacycle fatigue properties of bearing steel GGr15[J]. Acta Metallurgica Sinica, 2009,45(1): 73-78.。

镁合金力学性能的研究现状与展望

高洪涛;吴国华;丁文江

【期刊名称】《特种铸造及有色合金》

【年(卷),期】2003()z1

【摘要】镁合金是最轻的结构材料之一,发展镁合金对节能、环保等具有十分重要的意义.随着镁合金应用范围的不断扩大,对其性能尤其是力学性能的要求也越来越高.对近几年镁合金力学性能的研究进行了总结,主要归纳为3个方面,一是微合金化,二是热处理,三是其他新工艺或处理方法.最后还提出了对镁合金力学性能研究的展望.

【总页数】4页(P60-63)

【关键词】镁合金;力学性能;合金化;热处理

【作者】高洪涛;吴国华;丁文江

【作者单位】

【正文语种】中文

【中图分类】TG146.2+2

【相关文献】

1.镁合金动态力学性能的研究现状及发展方向 [J], 王敬丰;凌闯;梁浩;赵亮;潘复生

2.镁合金焊接接头力学性能的研究现状 [J], 孙四全;王立君

3.织构对搅拌摩擦加工镁合金力学性能的影响研究现状 [J], 杨晓康;王文;王快社;高雪;赵凯;郭红举

4.平衡镁合金阻尼及力学性能研究进展及展望 [J], 万迪庆;叶舒婷;胡莹琳;利助民

5.镁合金管材组织调控方法的研究现状及展望 [J], 胡刚;胡红军;李杨;张慧玲;张丁非

因版权原因,仅展示原文概要,查看原文内容请购买。

镁合金疲劳性能的研究现状高洪涛,吴国华,丁文江(上海交通大学材料科学与工程学院,上海200030)摘要:针对近几年镁合金疲劳性能的研究进行总结,从冶金因素、形状因素、加载制度、介质和温度等方面考察对镁合金疲劳性能的影响。

归纳提高镁合金抗疲劳性能的途径:热处理、滚压强化和喷丸处理等。

提出对镁合金疲劳性能研究的展望。

关键词:镁合金;疲劳性能;影响因素;强化途径中图分类号:TG146.2 文献标识码:A 文章编号:1000-8365(2003)04-0266-03Review on the Fatigue Behavior of Magnesiu m AlloysGAO Hong-tao,W U Guo-hua,DI NG W en-jiang(Schoo l of M aterials Science and Engineering,Shang hai Jiaotong U niversity,Shang hai200030,China)A bstract:This report provides some of the results of magnesium alloy s studying,especially about its fatigue behavior, in recent years.The facto rs that influence the fatigue behavior of magnesium alloy s can be given from several aspects of metallurgy,form factor,loading system,medium and tem perature.The strengthening methods can be concluded in three aspects.One is heat treatment;the o ther tw o are roller burnishing and shot blasting.In addition,the prospect of fatigue behavio r observation on mag nesium alloy s is discussed.Key words:M ag nesium alloy;Fatigue behavior;Influencing factors;Strengthening approach 综合性能优良的镁合金已大量应用于航空航天、汽车、电子等领域[1]。

据预测,从2001~2007年,镁合金铸件在汽车上的用量将以25%~30%速度递增[2]。

随着镁合金需求的急剧增加,对其性能要求也越来越高。

本文总结近几年镁合金疲劳性能方面的研究,以及提高其性能的建议。

1 镁合金的疲劳与断裂M g属于密排六方结构,此类金属的塑性变形取决于c/a(c为点阵的高,a为基面的边长),Mg的c/a=1.6235,略小于按原子为等径刚球模型计算出的轴比1.633。

孪晶和疲劳变形与现存孪晶的结合是疲劳变形的主要形式,滑移带沿着孪晶带堆积的区域是一些常见的裂纹源。

许多微裂纹是一些微空洞造成的。

位错环集团是Mg典型的疲劳位错结构。

镁合金的疲劳断裂是由最大剪应力控制的,并且沿着最大剪应力方向扩展。

它的解理断裂发生在高指数面上,并且裂纹的形态因孪晶和滑移而强烈变化着。

镁合金疲劳断裂结构中也有一些韧窝特征,它们来源于加载过程中出现并长大直到在塑性应变和塑性断裂条件下联合起来的微空洞,在沉淀相-基体界面处结合力较小,沉淀相或者夹杂物的破碎、局部的应力集中收稿日期:2003-02-17; 修订日期:2003-03-24基金项目:国家863计划资助项目,编号:200233AA1100.作者简介:高洪涛(1976- ),河南洛阳人,博士生.研究方向:镁合金的研究与开发.都可能形成一些微空洞。

2 影响镁合金疲劳性能的因素2.1 冶金因素微观组织对疲劳裂纹的萌生和扩展有很大的影响[3]。

砂型铸造M g-Zn-Zr合金,不管是铸态还是热处理态,晶粒越粗大,疲劳强度越低。

另外,第2相质点或颗粒也影响镁合金的疲劳行为,第2相的切变模量和第2相质点间的平均距离是影响疲劳裂纹扩展速率的重要参数。

另外,在小的ΔK区域,镁合金位错密度越高,疲劳裂纹扩展速率就越低。

镁基复合材料的疲劳性能与断裂特征与其基体上增强颗粒和晶须的尺寸和形态关系密切[4],含20% SiC晶须的AZ91D镁基复合材料低周疲劳断裂后发现,由于晶须散乱的分布于基体之上,裂纹表面粗糙并且裂纹扩展路径看起来很弯曲。

断裂组织观察表明疲劳断裂扩展区和最后断裂区没有明显区别,并且特征是解理断裂。

在冶炼过程中,不可避免的引进一些夹杂物。

这些夹杂物引起应力集中从而降低镁合金的抗疲劳能力,如果夹杂物是尖角,危害更大。

夹杂物分布不均匀时,也会降低疲劳强度。

2.2 形状因素(1)缺口敏感性及表面状况镁合金比铝合金和钛合金有更大的缺口敏感性,变形镁合金比铸造镁合金有更大的缺口敏感性。

·266·铸造技术FO UN DRY TECHN OLOG YV ol.24N o.4Jul.2003镁合金S -N 曲线疲劳数据一般取自于表面抛光试样,但是如果表面不抛光,由于一些表面缺陷可以作为疲劳裂纹源使疲劳强度降低。

2.3 加载制度增加平均应力则降低疲劳强度,这在高强度镁合金中表现得没有在低强度镁合金中显著。

增加应力比也会降低疲劳强度。

2.4 介质的影响(1)腐蚀环境在腐蚀介质(大多数为盐溶液)中的疲劳强度比在实验室空气中有明显下降。

一般来说,镁合金对腐蚀环境非常敏感。

它们的腐蚀疲劳强度可能降低到空气中的10%。

自来水环境中的疲劳S -N 曲线比在空气中更陡,海水比自来水有更强的腐蚀作用,因为氯离子同镁合金表面的保护膜反应,使之失去保护作用。

水蒸气降低镁合金疲劳抗力,氢脆是主要的原因。

通过研究高强镁合金AZ80在空气中与在0.5%和3.5%NaCl 水溶液中以及压铸镁合金AZ91HP 在空气中与在5%NaCl 盐雾中的疲劳行为[6],表明盐水和盐雾恶化镁合金的疲劳性能[9],并且随着循环次数的增加,腐蚀液对疲劳强度的影响越来越显著。

图1是变形镁合金AZ31在3.5%NaCl 水溶液中进行腐蚀疲劳试验后的断面形貌[9]。

(a )腐蚀坑 (b )韧窝特征图1 变形镁合金AZ31腐蚀疲劳试验后断面形貌Fig .1 Section morphology o f AZ31alloy which is tested bycorrupting and fatig ue (2)磨损环境磨损环境下的镁合金的疲劳强度可比在空气中降低50%。

对于硬度高、疲劳强度高的镁合金,磨损环境对其影响不显著。

在磨损疲劳环境中,镁合金表面经常形成氧化物和氮化物,缺口敏感性的影响也不太显著。

磨损环境可以通过表面滚压、喷砂和喷丸来降低其影响。

(3)真空通过研究不同成分和状态的镁合金的疲劳裂纹扩展动力学表明,真空中应力强度因子门槛值ΔK th 和空气中相近。

只是ΔK th 在真空中的增长率比在空气中更平缓,这一点和铝合金相似。

镁合金真空室温条件下的疲劳裂纹不清晰而且不规则,是由于镁合金真空中裂纹尖端塑性区尺寸比在空气中大。

真空中和空气中的疲劳裂纹尖端塑性区的尺寸可用方程h =K max 2/(2πβ2σ0.2ps 2)描述,其中,系数β取决于合金的组织、状态、环境和温度。

某种条件下,镁合金在真空中的疲劳裂纹扩展速率只有在空气中的1/20[7]。

2.5 温度的影响(1)低温同样在真空条件下,室温时镁合金疲劳条纹不清晰、不规则,低温(如140K )时,镁合金疲劳条纹则如同在空气中一样的清晰和规则。

对于镁合金MA12(T2态和T6态)的疲劳过程,当温度从193K 降到140K 时,发现裂纹尖端塑性区的尺寸减小。

疲劳裂纹扩展速率随着温度的降低而降低,疲劳强度随着温度的降低而提高。

(2)高温高温时镁合金弯曲疲劳试验的S -N 曲线和室温时有大致相同的形状,但是疲劳强度降低,疲劳寿命变短。

对压铸镁合金AZ91循环变形行为的研究表明[3],在室温和130℃下,疲劳寿命数据都可以很好的遵循Manson -Coffin 定律。

铸造镁合金的高温疲劳强度一般低于变形镁合金。

此外,文献[10]比较了镁合金和铝合金疲劳行为,发现125℃的温度对于镁合金的疲劳强度没有破坏作用,但此时铝合金的疲劳强度降低了。

随着温度的升高,铸造镁合金和变形镁合金疲劳的缺口敏感性降低,如超过220℃时,缺口敏感性几乎完全消失。

3 提高镁合金疲劳强度的途径镁合金的疲劳断裂往往从表面、表面层或表面下层开始,尤其是在应力集中部位,因此,改善应力集中部位的承载能力,强化一定深度的表面层以克服薄弱环节便可显著提高镁合金的疲劳强度。

3.1 热处理对于镁合金常常通过热处理来提高的它的抗疲劳性能[11]。

固溶处理是最常用的热处理工艺。

对于压铸镁合金AZ91HP 薄板试样,在相同的加载频率下,固溶处理能够降低疲劳裂纹扩展速率,但是随后的时效处理又加剧了疲劳裂纹扩展速率的提高。

经过研究热处理后的AZ91HP 合金在室温空气中的应变控制低周疲劳行为[12],发现经过不同热处理的试样在不同阶段表现出循环应变强化。

固溶处理试·267·《铸造技术》4/2003高洪涛等:镁合金疲劳性能的研究现状样因为较高的应变强化,表现出比压铸试样和固溶时效试样长的疲劳寿命(高应变幅时)和短的疲劳寿命(低应变幅时),尽管它的屈服强度最低。

应变幅大于0.005mm的疲劳断裂表面和拉伸试样断裂表面相似。

SEM检测发现疲劳裂纹扩展区和最后断裂区是解理断裂,但是在裂纹扩展区的断裂面上发现一些浅的韧窝、滑移带和2次裂纹。

另外也有文献[13]对镁合金最佳热处理制度(如温度和时间)进行了研究。

3.2 喷丸处理和滚压强化密排6方结构的镁合金的表面形变强化效果相当显著。

常用的方法有机械抛光[6、11]、喷丸处理[6]和滚压强化[13]等。

通过机械加工提高表面光洁度可提高镁合金的疲劳强度和疲劳寿命。

喷丸处理有利于提高铸造镁合金和变形镁合金的表面质量,可使缺口试样疲劳强度提高20%以上。

机械抛光和喷丸处理都能提高镁合金在空气中的疲劳性能,但在NaCl水溶液中没有发现明显提高。

滚压强化除了得到光滑的表面外,还在表面的足够深度处形成残余压应力,从而得到突出的疲劳性能,甚至在3.5%NaCl水溶液中也是如此[6]。

表面滚压可以使ZM1镁合金的缺口疲劳极限提高到200%以上,较普通结构钢的表面强化效果高出一倍[13]。

ZM1镁合金滚压时通过滑移和孪生两种方式进行塑性变形,伴随着位错密度的显著增高,使表面硬度大幅提高,并在表面层引入高的残余应力和使表面粗糙度得到显著改善,其中表面层的残余压应力是引起缺口疲劳极限大幅度提高和疲劳缺口敏感度显著下降的主导因素。