实验七 多釜串联流动特性的测定

- 格式:docx

- 大小:400.67 KB

- 文档页数:7

管式反应器流动特性测定实验一.实验目的1.了解连续均相管式循环反应器的返混特性; 2.分析观察连续均相管式循环反应器的流动特征; 3.研究不同循环比下的返混程度,计算模型参数n 。

二、实验原理及要点在工业生产上,对某些反应为了控制反应物的合适浓度,以便控制温度、转化率和收率,同时需要使物料在反应器内由足够的停留时间,并具有一定的线速度,而将反应物的一部分物料返回到反应器进口,使其与新鲜的物料混合再进入反应器进行反应。

在连续流动的反应器内,不同停留时间的物料之间的混和称为返混。

对于这种反应器循环与返混之间的关系,需要通过实验来测定。

在连续均相管式循环反应器中,若循环流量等于零,则反应器的返混程度与平推流反应器相近,由于管内流体的速度分布和扩散,会造成较小的返混。

若有循环操作,则反应器出口的流体被强制返回反应器入口,也就是返混。

返混程度的大小与循环流量有关,通常定义循环比R 为:流量离开反应器物料的体积循环物料的体积流量R其中,离开反应器物料的体积流量就等于进料的体积流量循环比R 是连续均相管式循环反应器的重要特征,可自零变至无穷大。

当R=0时,相当于平推流管式反应器; 当R=∞时,相当于全混流反应器。

因此,对于连续均相管式循环反应器,可以通过调节循环比R ,得到不同返混程度的反应系统。

一般情况下,循环比大于20时,系统的返混特性已经非常接近全混流反应器。

返混程度的大小,一般很难直接测定,通常是利用物料停留时间分布的测定来研究。

然而测定不同状态的反应器内停留时间分布时,我们可以发现,相同的停留时间分布可以有不同的返混情况,即返混与停留时间分布不存在一一对应的关系,因此不能用停留时间分布的实验测定数据直接表示返混程度,而要借助于反应器数学模型来间接表达。

停留时间分布的测定方法有脉冲法,阶跃法等,常用的是脉冲法。

当系统达到稳定后,在系统的入口处瞬间注入一定量Q 的示踪物料,同时开始在出口流体中检测示踪物料的浓度变化。

实验报告课程名称: 化工专业实验1 指导老师: 黄灵仙 成绩:__________________ 实验名称: 多釜串联流动特性的测定 实验类型:___________同组学生姓名: 一、实验目的和要求(必填) 二、实验内容和原理(必填) 三、主要仪器设备(必填) 四、操作方法和实验步骤 五、实验数据记录和处理 六、实验结果与分析(必填) 七、讨论、心得一、实验目的1.观察了解多釜串联的流动特性,并与理想流型特性曲线作比较。

2.掌握用脉冲示踪法测定停留时间分布的实验方法及数据处理。

3.根据单个釜的流动特性推测四釜串联的理论流动特性,并与实际测量值进行比较。

二、实验内容和原理1.对于等容积理想全混式多釜串联的流动,如用脉冲示踪法测定其出口浓度变化曲线,经过换算,可得到停留时间分布的密度函数E ( t ),即1()(1)!N Nt N tN t E t eN t t --⎛⎫= ⎪-⎝⎭(1)令-=t t /θ,代入上式 θθθN N Ne N N E ---=1)()!1()( (2)式中 N —釜数t — 整个装置的平均停留时间,(= N(V R )i / v)(V R )i — 每一小釜的体积 v — 流体流量据式(1),(2)可计算一组理想全混式的流动曲线,如图一(a )所示,由于实验测定的是出口浓度变化曲线C ( t ) ~ t ,如图一(b )所示,经下列关系换算,可得E ( t )()()()C t C t E t Co Cdt∞==⎰ 或写成离散型函数1()()nC t E t C t=-∆∑及 1()()()ntC t E tE t C tθ==∆∑ (3)据式(3)可得一组实验测定E ( θ ) ~ θ曲线,可与图一(a )所得到的一组曲线进行拟合比较。

(a )理论值(b )实验值图1 多釜串联的停留时间分布曲线2.计算实测分布曲线的均值(t )和方差2θσ因为 21Nθσ=由上式可计算的模型参数N (釜数)及t ,再与理论值进行比较。

实验名称:多釜实验实验目的:1. 研究多釜串联反应系统的动力学特性。

2. 探究不同釜的操作参数对反应过程的影响。

3. 分析多釜串联反应系统的热力学行为。

实验时间:2023年4月15日实验地点:化学实验室实验人员:张三、李四、王五实验材料:1. 多釜串联反应装置一套2. 反应原料:A、B、C3. 实验仪器:温度计、压力计、搅拌器、流量计、pH计等实验步骤:1. 准备实验装置,检查各釜的密封性、温度控制装置、搅拌器等是否正常。

2. 将反应原料A、B、C按比例加入第一个釜中,开启搅拌器,控制温度。

3. 待反应进行一段时间后,打开第一个釜的出口阀门,开始收集反应产物。

4. 将收集到的反应产物通过管道输送至第二个釜,重复步骤2和3。

5. 依次进行,直到所有釜都完成反应。

6. 在每个釜中分别测量温度、压力、pH值等参数。

7. 记录实验数据,进行数据分析。

实验结果与分析:1. 动力学特性分析通过实验数据,我们可以得到多釜串联反应系统的动力学曲线。

从动力学曲线可以看出,随着反应的进行,反应速率逐渐降低。

这主要是由于反应物浓度逐渐降低,反应速率降低。

2. 操作参数对反应过程的影响通过调整不同釜的操作参数,我们可以观察到以下现象:(1)温度对反应过程的影响:提高温度可以加快反应速率,但过高的温度会导致副反应增多,影响反应产物的纯度。

实验结果表明,在一定范围内,提高温度可以显著提高反应速率。

(2)压力对反应过程的影响:增加压力可以提高反应物的浓度,从而加快反应速率。

但过高的压力会增加设备成本,且对设备的安全性要求较高。

实验结果表明,在一定范围内,增加压力可以提高反应速率。

(3)搅拌速度对反应过程的影响:搅拌速度的提高可以加快反应物在釜内的混合,从而提高反应速率。

实验结果表明,在一定范围内,提高搅拌速度可以提高反应速率。

3. 热力学行为分析通过实验数据,我们可以得到多釜串联反应系统的热力学参数。

分析结果表明,反应为放热反应,随着反应的进行,系统温度逐渐升高。

附页:数据处理结果一、单釜实验部分 1, 原始图表2,原始电导率的Origin60作图200400600800100012001400160018000.70.80.91.01.11.21.31.41.5图1 单釜原始图像图2 单釜原始电导率作图3,平滑后原始电导率的Origin60作图200400600800100012001400160018000.70.80.91.01.11.21.31.41.54,浓度与时间的Origin60作图200400600800100012001400160018001020304050图3 单釜平滑后电导率作图 图4 单釜实验KCl 浓度与时间的关系图5,选取数据点计算数学期望、方差及模型参数根据要求,按离散化方法取30个数据点,如表1所示表1 单釜实验选取数据表二、多釜实验部分 1,原始图表2,原始电导率的Origin60作图1002003004005000.81.01.21.41.61.82.0图5 多釜原始图像图6 多釜原始电导率作图3,平滑后原始电导率的Origin60作图1002003004005000.81.01.21.41.61.82.04,浓度与时间的Origin60作图100200300400500010203040506070图7 多釜平滑后电导率作图图8 多釜实验KCl 浓度与时间的关系图5,选取数据点计算数学期望、方差及模型参数根据要求,按离散化方法取30个数据点,如表1—表3所示表2 多釜中釜1的选取数据表。

串联流动反应釜停留时间分布实验数据处理1、单釜实验根据实验原始数据,选取零点后扣除零点并删除离散较大的数据点,得到响应曲线:图1 单釜实验c(t)-t响应曲线采用离散法,在保留图像主要特征的基础上取49个点,得到下图:图2 离散法处理后所得c(t)-t 响应曲线由E(t)=c (t )c (t )dt∞0,进一步得到概率密度函数曲线:图3 单釜实验概率密度函数E(t)-t 关系曲线由离散法取得的49组数据,代入t=t×c(t)∆tc(t)∆t 、σt2=t2×c(t)c t−t2、N=t 2σ23,得到单釜实验停留时间t、方差σt2以及模型参数N。

将计算值和记录值列表:表1 单釜实验数据计算值与记录值对照表通过对比可知,记录值和计算值差别不大,模型参数N2、多釜实验根据实验原始数据,选取零点后扣除零点并删除离散较大的数据点,得到响应曲线:图4 多釜实验c(t) – t响应曲线采用离散法,在保留图像主要特征的基础上,釜1、釜2、釜3分别取41、46、47个点,得到下图:图5 多釜实验c(t) – t 响应曲线平滑曲线由E(t)=c (t )c (t )dt∞0,进一步得到概率密度函数曲线:图6 多釜实验概率密度函数E(t) – t 关系曲线由离散法取得的数据,代入t=t×c(t)∆tc(t)∆t 、σt2=t2×c(t)c t−t2、N=t2σ23,得到单釜实验停留时间t、方差σt2以及模型参数N。

将计算值和记录值列表:表2 多釜实验数据计算值与记录值对照表。

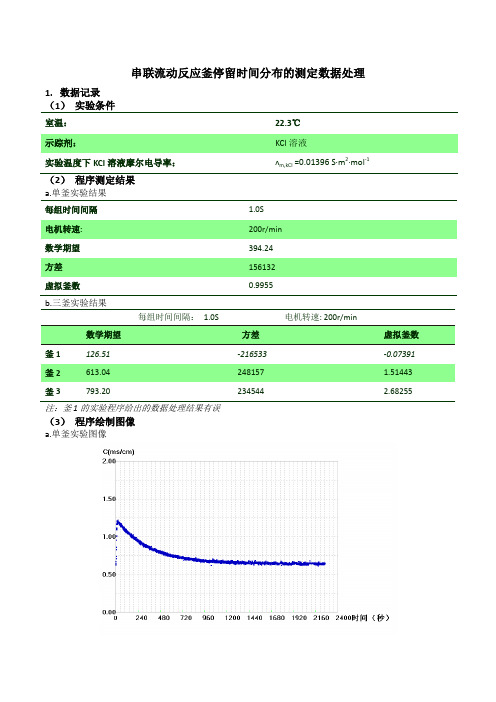

串联流动反应釜停留时间分布的测定数据处理1.数据记录(1)实验条件室温:22.3℃示踪剂:KCl溶液实验温度下KCl溶液摩尔电导率:ʌm,kCl =0.01396 S·m2·mol-1(2)程序测定结果a.单釜实验结果每组时间间隔 1.0S电机转速: 200r/min数学期望394.24方差156132虚拟釜数0.9955b.三釜实验结果每组时间间隔: 1.0S 电机转速: 200r/min釜1 126.51 -216533 -0.07391 釜2 613.04 248157 1.51443 釜3 793.20 234544 2.68255注:釜1的实验程序给出的数据处理结果有误(3)程序绘制图像a.单釜实验图像b.三釜实验图像2.数据处理(1)选取所有数据进行处理a. 计算结果(i)单釜实验结果每组时间间隔 1.0S电机转速: 200 r/min加入示踪剂前电导率示数0.6407 mS·cm-1数学期望395.77方差156767虚拟釜数0.9991b. 作图(i)单釜C—t响应曲线(ii)三釜C—t响应曲线注:由于实验数据点过于密集,且波动较大,为了使趋势更明显、图形美观,用曲线分段拟合个点并将原数据点省略。

(2)选取30组数据进行处理a. 数据处理表(i)单釜实验数据编号时间t(s)电导率(ms/cm) 校正后电导率(ms/cm) 浓度C(mol/L)300 0.906 0.2653 0.0019700 0.723 0.0823 0.0005930 2200 0.652 0.0113 8.09E-05计算结果:数学期望369.71方差161080虚拟釜数0.8485注:因为曲线的趋势是先急剧增加,再缓慢减小,因此为了计算精确、作图美观,取点时前半段较为密集,后面稀疏。

(ii)三釜实验数据时间t 釜1电导率釜2电导率釜3电导率釜1浓度釜2浓度釜3浓度编号3 0.688 0.676 0.645 0.00042 4.3E-05 -4E-057 1.023 0.657 0.64 0.00282 -9E-05 -7E-0510 1.489 0.669 0.657 0.00615 -7E-06 5E-0550 1.809 0.811 0.669 0.00845 0.00101 0.00014200 1.287 1.155 0.842 0.00471 0.00347 0.00138300 1.108 1.133 0.952 0.00342 0.00332 0.00216400 0.959 1.096 1.028 0.00236 0.00305 0.00271500 0.867 1.013 1.025 0.0017 0.00246 0.00269600 0.808 0.947 1.008 0.00128 0.00198 0.00256700 0.759 0.898 0.974 0.00092 0.00163 0.00232900 0.735 0.791 0.884 0.00075 0.00087 0.001681200 0.71 0.732 0.762 0.00057 0.00044 0.00081600 0.645 0.713 0.703 0.00011 0.00031 0.000382000 0.627 0.713 0.701 -2E-05 0.00031 0.0003730 2286 0.63 0.688 0.696 0 0.00013 0.00033计算结果:b. 作图(i)单釜C—t响应曲线(ii)三釜C—t响应曲线(3)选取60组数据进行处理由于数据过多,不再列举和作图,只显示处理结果计算结果:数学期望382.75 方差159531虚拟釜数0.9183。

1.实验目的1.了解连续均相管式循环反应器的返混特性;2.掌握利用电导率测定停留时间分布的基本原理和实验方法;3.分析观察连续均相管式循环反应器的流动特性;4.研究不同循环比下的返混程度,计算模型参数n;5.用脉冲示踪法测定循环反应器停留时间分布;6.改变循环比,确定不同循环比下的系统返混程度;7.观察循环反应器的流动特征。

2.基本原理停留时间分布的实验在工业生产上,对某些反应为了控制反应物的合适浓度,以便控制温度、转化率和收率,同时需要使物料在反应器内有足够的停留时间,并具有一定的线速度,而将反应物的一部分物料返回到反应器进口,使其与新鲜的物料混合再进入反应器进行反应。

在连续流动的反应器内,不同停留时间的物料之间的混合称为返混。

对于这种反应器循环与返混之间的关系,需要通过实验来测定。

在连续均相管式循环反应器中,若循环流量等于零,则反应器的返混程度与平推流反应器相近,由于管内流体的速度分布和扩散,会造成较小的返混。

若有循环操作,则反应器出口的流体被强制返回反应器入口,也就是返混。

返混程度的大小与循环流量有关,通常定义循环比R为:R=循环物料的体积流量离开反应器物料的体积流量循环比R是连续均相管式反应器的重要特征,可自零变至无穷大。

当R=0时,相当于平推流管式反应器。

当R=∞时,相当于全混流反应器。

因此,对于连续均相管式循环反应器,可以通过调节循环比R,得到不同返混程度的反应系统。

一般情况下,循环比大于20时,系统的返混特性已经非常接近全混流反应器。

返混程度的大小,一般很难直接测定,通常是利用物料停留时间分布的测定来研究。

然而测定不同状态的反应器内停留时间分布时,我们可以发现,相同的停留时间分布可以有不同的返混情况,即返混与停留时间分布不存在一一对应的关系,因此不能用停留时间分布的实验测定数据直接表示返混程度,而要借助于反应器数学模型来间接表达。

停留时间分布的测定方法有脉冲法,阶跃法等,常用的是脉冲法。

实验四_多釜串联返混性能测定

多釜串联返混性能测定是为了研究多釜对流体产生的返混效果,也就是涡轮机叶轮后的叶片环境的流动特性,它通常用于计算涡轮机叶片的设计性能。

多釜串联返混实验是以流体流动的方式来检测叶轮后段的返混特性,多釜串联返混实验还可以检测后段环境参数(动量系数、压力系数、损失系数等)的变化,以便了解叶轮性能。

多釜串联返混实验的实验装置主要包括:水桶、多釜、进口压力表和涡街流量计等组成。

在试验前,必须将水桶里的水添加足够的二氧化硫,使没有任何沉淀,并且控制好水温与压力。

多釜的转速由变频器控制。

为了一致性,通常要求实验参数不变,必要时可以做调节,使实验参数分布在合适的区间内。

多釜串联返混实验一般分为两个阶段:定力学阶段和动能阶段。

定力学阶段主要检测进口、出口压力差以及损失系数等参数,动能阶段主要检测动量系数等参数。

实验过程主要分为测量、计算和绘图三个步骤。

在此流程中,首先需要对叶片周围的环境进行测量,然后进行计算,计算的结果将用于绘图,从而得到测定的参数。

多釜串联返混实验可以检测涡轮机叶片的设计性能,为涡轮机的效率设计提供重要的研究数据。

通过严格的实验来测量,可以得出合适的参数,用于优化涡轮机的设计和性能计算。

此外,多釜串联返混实验还能够研究涡轮机叶轮后环境参数的变化,并为叶轮性能研究提供数据支持。

实验报告课程名称: 化工专业实验 指导老师: 成绩:________________实验名称: 多釜串联流动特性的测定 实验类型: 反应工程实验 同组学生姓名: 一、实验目的和要求 二、实验内容和原理 三、主要仪器设备 四、操作方法和实验步骤 五、实验数据记录和处理 六、实验结果与分析 七、讨论、心得一、实验目的1.观察了解多釜串联的流动特性,并与理想流型特性曲线作比较。

2.掌握用脉冲示踪法测定停留时间分布的实验方法及数据处理。

3.根据单个釜的流动特性推测四釜串联的理论流动特性,并与实际测量值进行比较。

二、实验原理1.对于等容积理想全混式多釜串联的流动,如用脉冲示踪法测定其出口浓度变化曲线,经过换算,可得到停留时间分布的密度函数E ( t ),即1()(1)!N Nt N tN t E t eN t t --⎛⎫= ⎪-⎝⎭ (1)()1()(1)!N N N t E N e N t θθθθ--⎛⎫==⎪-⎝⎭…………(2) 式中 N —釜数t — 整个装置的平均停留时间,(= N (V R )i / v ) (V R )i — 每一小釜的体积 v — 流体流量据式(1),(2)可计算一组理想全混式的流动,由于实验测定的是出口浓度变化曲线C ( t ) ~ t ,经下列关系换算,可得E ( t )()()()C t C t E t CoCdt∞==⎰ 或写成离散型函数1()()nC t E t C t=-∆∑及 1()()()ntC t E tE t C tθ==-∆∑ (3)据式(3)可得一组实验测定E ( θ ) ~ θ曲线,可与图1(a)所得到的一组曲线进行拟合比较。

(a)理论值(b)实验值图1 多釜串联的停留时间分布曲线2.计算实测分布曲线的均值(t)和方差2θσ因为21 Nθσ=由上式可计算的模型参数N(釜数)及t,再与理论值进行比较。

三、实验装置及仪器本装置由四个搅拌釜反应器组成,分别装备了不同类型的搅拌桨和挡板,每个搅拌釜反应器可独立操作,也可以串联操作。

配套包括设备包括定量连续进料系统、示踪剂加料系统、搅拌控制系统、反应釜出口浓度检测系统,实验流程装置见下图2。

1-示踪剂高位槽;2-水槽;3-蠕动泵;4-釜式反应器;5-搅拌电机;6-电导槽;7-电导仪;8-桨式搅拌器;9-锚式搅拌器;10,11-螺旋式搅拌器;12~17-电磁阀图2 实验流程装置示意图四、实验步骤利用分配到的实验序号和注册的用户名及密码在客户端上登录,并且点击开始实验,打开总电源,釜式反应器混合特性及流动模式实验研究的远程操作界面如图3所示。

蠕动泵将储液槽中的水打入釜Ⅰ,从反应器上部流出,依次通过釜Ⅱ、釜Ⅲ、釜Ⅳ后排出。

4个釜的体积均为1500ml,各自带有可调速的搅拌电机,分别控制每个釜的搅拌强度,每个釜出口液体浓度由电导仪测定。

图3 釜式反应器混合特性研究远程实验操作界面(1)实验前先将电磁阀2#,3#,4#,5#,6#打开,排空四个釜内上次实验残留的液体,然后关闭阀门;(2)打开蠕动泵,设置流量为最大值,使四个釜充满(约15min),然后调整蠕动泵流量为设定值;(3)同时将4个搅拌电机的转速调到设定值,使其达到全混流(推荐值为最大值),等待转速的稳定;(4)打开阀门6,将可能残余在管路中的水排净;(5)关闭阀门6,打开阀门1,让示踪剂充满管路;(6)等釜出口液体的电导率恒定后(电导率比实验开始的时候有较大的变化,这是因为水的电导率比空气的电导率大),打开阀门2,向釜内脉冲注入示踪剂(4s),记下此时刻t;(7)脉冲示踪后,注意观察各电导率的读数,等待电导率4的曲线回至走平,此时可以认为4个釜内的示踪剂被替换完全;(8)在放大图上选择一区域,满足:开始时刻在t时刻附近,结束时刻在电导率曲线走平的时刻附近,在这样的一个区域内采集数据,并且将其组名保存为此转速下的电导率值;(9)停止搅拌桨,停止蠕动泵,将釜内的水排空,关闭电源,结束实验。

五、实验数据记录和处理实验数据由计算机记录并保存,对保存后的数据进行以下处理。

蠕动泵出口流量250ml/min ,反应釜体积1070ml 。

作出4个反应釜出口示踪剂电导率随时间变化的图线如(搅拌桨转速150rpm ):46图4 4个反应釜的L – t 图线下面进行数学分析:(计算中浓度C 以电导率L 代替) 对上述曲线用origin 软件分别积分得0L L t =∆∑,即各釜流出曲线的面积平均停留时间tL tt L t ∆=∆∑∑方差()222tL t t t L tσ∆=-∆∑∑ 或 ()222t t θσσ= ,釜数21N θσ=以上各步运算结果如下表所示:电导率LE ( θ ) ~ θ曲线测定: 1.理论E ( θ )~θ曲线:由t t θ=,()1()(1)!N N N E N e N θθθ--=-分别画出N = 1,2,3,4时的理论曲线如下: 0.00.51.01.52.02.53.03.54.00.00.20.40.60.81.0Y A x i s T i t l eX Axis TitleN=1N=2N=3N=4图5 理论E (θ) ~ θ曲线由t tθ=,1()()()ntC t E tE t C tθ==-∆∑计算数据,并用origin 软件得到实验中实际的E ( θ )~θ曲线如下:0.00.51.01.52.02.53.00.00.20.40.60.81.01.21.41.61.8E (θ)θN=1N=2N=3N=4图5 实验E (θ) ~ θ曲线六、实验结果讨论(1) 每一釜的理论停留时间均为360s ,而第一釜的停留时间要大于360,其余各釜的停留时间(计算示例:第二釜:510.29-397.68=112.61)均小于理论值。

原因分析:1、搅拌桨搅拌不充分,使得物料在釜内未充分混合直接流出,使得停留时间偏小;2、反应釜的有效容积比标定的1500ml 小,使得理论停留时间偏大;3、第一釜的停留时间最接近理论值,接着依次为第三釜、第四釜、第二釜,可推断搅拌器的搅拌效果排序为:桨式搅拌器、螺旋式搅拌器、锚式搅拌器。

4、挡板讨论:1)查阅文献i 得,挡板的基本作用是将液体的旋转运动改为垂直翻转运动,消除旋涡,同时改善所施加功率的有效利用率。

挡板限制了液体的切向速度,增加了轴向和径向速度分量,其净作用是使搅拌器排出流具有更宽的流动半径,流动更“规则”。

搅拌器旋转所产生的排出流,因受槽壁和挡板的作用,在搅拌槽内形成复杂的流场,流型、速度大小和方向等均因搅拌器叶轮与挡板的相互作用而有所变化,混合效果得到显著加强。

2) 第三釜的停留时间比第四釜更接近理论值,能说明实验中挡板的存在使得釜内混合效果更好了。

(2) 计算得到的模型参数N 均比实际釜数要小,与平均停留时间小于理论停留时间相吻合,由于釜内不能达到理想全混流状态,偏离理论值。

各模型参数偏离釜数的比例分别为0.44(计算:(1-0.56)/1=0.44,下同)、0.44、0.38、0.33,可能是由于釜数的增加使得混合效果更接近理想全混流状态。

(3) 实验所得E(θ) ~ θ曲线与理论曲线比较,曲线的趋势及各釜出峰的先后顺序相同。

峰高值实验值大于理论值,且出峰时间小于理论值,可能是由于搅拌不够充分,示踪剂在釜内未混合充分即流出造成出峰时间缩短,并且局部浓度较高,使得峰值变大。

七、思考题1.脉冲示踪前怎样根据每个釜出口电导率的变化来判断釜内流体的情况?打开蠕动泵使釜内充满溶液时,当釜出口的电导率恒定时,表示釜内已充满水。

注入脉冲示踪剂后,各釜出口电导率值依次出现先上升后下降的曲线,表示示踪剂随着溶液依次从第一釜流向第四釜;当第四釜出口的电导率值回落至走平时,表示4个釜内的示踪剂被替换完全。

根据电导率-时间曲线和tL t t L t∆=∆∑∑可以算出溶液在各釜内的平均停留时间。

2.根据实验结果,你可以得到哪些结论?尚存在哪些问题?详见实验结果讨论。

实验中非理想流动状况较明显,可考虑通过改变搅拌桨的形状、搅拌强度等方法来改善。

3.结合装置特点及操作条件,分析讨论实验值和理论值偏差的原因搅拌桨类型、搅拌的强度、挡板的设置等都会影响流体流动情况,越接近理想全混流状态,则实验值与理论值偏差越小。

详见实验结果讨论。

4.设计采用阶跃示踪法测定装置的流动特性的实验方法,并定性画出各釜出口的浓度变化曲线。

阶跃示踪法ii :当系统内的流体达到稳定流动后,将原来在反应器中流动的流体切换为另一种在某些性质上有所不同而对流动不发生变化的含示踪剂的流体,切换的瞬间开始在出口处检测物料中示踪剂浓度的变化。

实验方法:可在装置内水流达到稳定后,即釜出口液体电导率恒定时,在储液槽内加入适量示踪剂并使其混合均匀,记下此时刻t ,观察各电导率的读数。

其余各步骤同本实验。

定性曲线:参考文献:浙江大学化工系.化学工程专业指导书.2012.9 i[1] 佟立军.机械搅拌槽挡板的研究[J]-有色设备2005,(3) ii[2] 陈甘棠主编.化学反应工程.北京:化学工业出版社,2007.7:90电导率。