案例二:托架下垫滑动托板式(广州仑大区间)

一、盾构机刚刚进站

清理渣土、切割钢筋、洞门防水

案例二:托架下垫滑动托板式(广州仑大区间)

二、当时四号线官洲站的过站条件

① 站内底板结构上预留的风道侧墙钢筋要折伏到车站结 构底板上,折筋曲线顶端距车站结构底板高度120mm。

② 线路中心线距车站标准段侧墙2.20m,即盾构机在车站 内托运时,考虑盾构刀盘与侧墙之间需有至少200mm间 隙,因此,盾构机需横移1.2m。

1、盾构二次始发的施工方法与盾构始发的施工方法相同 2、由于受车站的结构形式影响只是反力架的安装形式有所变动

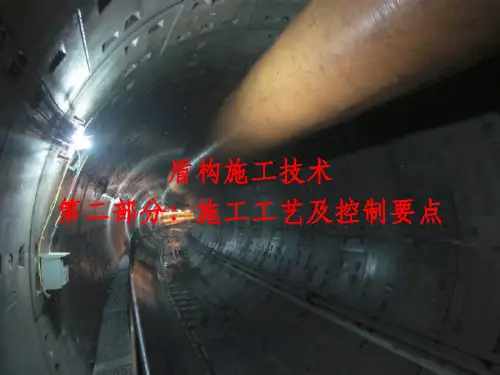

盾构机过站各个阶段的施工控制要点

一、准备阶段及到站阶段的控制要点

(1) 做好进站前的测量工作。隧道贯通时其刀盘中心偏差允许值为:平面≤±20 mm ,高程≤±30 mm,盾构坡度较设计坡度略大0.2%。并对洞口的直径进行检查。 (2) 调整好盾构机的姿态。破洞门前盾构机允许偏差±10 ㎜,仰角允许偏差范 围控制在2㎜/m,避免出现俯角姿态。SLS-T导向系统所显示的盾构机位置偏差控 制在±20 ㎜以内,倾向偏差控制在3~4 ㎜/m以内。同时做好铰接千斤顶的行程 控制,避免千斤顶出现最大和最小行程的极限状态。 (3) 注浆应及时、足量,必要时需根据注浆速度决定掘进速度;注浆压力0.1~ 0.12 MPa,注浆量6.0~7.0 m3/环。同时应具实际情况及时进行补注浆,以便保 证管片壁后填充密实。 (4) 盾构机到达时根据刀盘不能旋转或推力上升等机械状态的变化,可知盾构机 已推抵达洞门临时墙体。通过从洞门的临时墙钻探或测量,确认盾构机的位置。推 进停止后,为防止拆除临时墙时出现涌水等现象,必须进行管片背后注浆。

盾体总重不大于350吨,有润滑时钢对钢的摩擦系数最大为 0.1,需要的推力大约为35吨,拟采用两台千斤顶顶推托架的方 式实现盾体的横向、纵向移动。每台千斤顶的最大定推力为85 吨,行程为50cm。

![[PPT]盾构机通过地铁车站的施工技术](https://uimg.taocdn.com/cca90643fe4733687e21aac6.webp)