材料成形工艺-液态金属铸造成形工艺基础

- 格式:ppt

- 大小:5.21 MB

- 文档页数:76

金属材料加工工艺材料加工工艺基础金属材料加工系刘少平制作第一篇液态金属的铸造成形目录概述第一章液态金属成形过程及控制第二章铸造工艺方案第三章典型铸造方法§1 造型材料§2 砂型铸造方法§3 特种铸造方法教学目的和要求一、铸造生产的特点及重要性铸造是液态金属成形的方法,铸造过程是熔炼金属,制造铸型,并将熔融金属在重力、压力、离心力、电磁力等外力场的作用下充满铸型,凝固后获得一定形状与性能零件和毛坯生产过程。

具有生产成本低,工艺灵活性大,几乎不受零件尺寸大小及形状结构复杂程度限制等特点。

铸件的质量可由几克到数百吨,壁厚可由0.3mm到1m以上。

现代铸造技术在生产中占据重要位置。

铸件在一般机器中占总质量40~80%,但其制造成本只占机器总成本的25~30%。

概述(1)材料来源广;(2)废品可重熔;(3)设备投资低。

铸造生产的特点1、可生产形状任意复杂的制件,特别是内腔形状复杂的制件。

如汽缸体、汽缸盖、蜗轮叶片、床身件等。

(1)合金种类不受限制;(2)铸件大小几乎不受限制。

2、适应性强3、成本低4、废品率高、表面质量较低、劳动条件差。

铸件的生产工艺方法按充型条件的不同,可分为重力铸造、压力铸造、离心铸造等。

按照形成铸件的铸型分可分为砂型铸造、金属型铸造、熔模铸造、壳型铸造、陶瓷型铸造、消失模铸造、磁型铸造等。

传统上,将有别于砂型铸造工艺的其它铸造方法统称为“特种铸造”。

其中砂型铸造应用最为广泛,世界各国用砂型铸造生产的铸件占铸件总产量的80%以上。

二、铸造生产分类三、砂型铸造工艺流程(一)工艺流程图四、国内外铸造生产技术水平比较第一章液态金属成形过程及控制§1 金属的充型过程及流动液态金属充满铸型,获得尺寸精确、轮廓清晰的铸件,取决于充型能力。

合金充型过程中,一般伴随结晶现象,若充型能力不足,在型腔被填满之前,形成的晶粒将充型的通道堵塞,金属液被迫停止流动,于是铸件将产生浇不足或冷隔等缺陷。

第四章金属材料的液态成形工艺本章教学学时:4~6本章学习指南:本章的重点内容:铸造工艺基础部分。

要求学生掌握应掌握合金成分、工艺条件对液态合金充型能力、合金收缩性、吸气性等铸造性能的影响,以便能够分析不同合金获得优质铸件的难易程度,并分析应采取的工艺措施。

难点内容:有些防止铸件缺陷的工艺措施是相互矛盾的,如高温浇注有利于金属液充型,但易产生粘砂缺陷;铸件顺序凝固有利于补缩,但易产生热应力,等。

因此,应要提醒学生综合考虑铸件合金、结构等因素,先解决主要矛盾,再采取措施解决其他问题。

本章的教学方式:讲课与学生自学相结合。

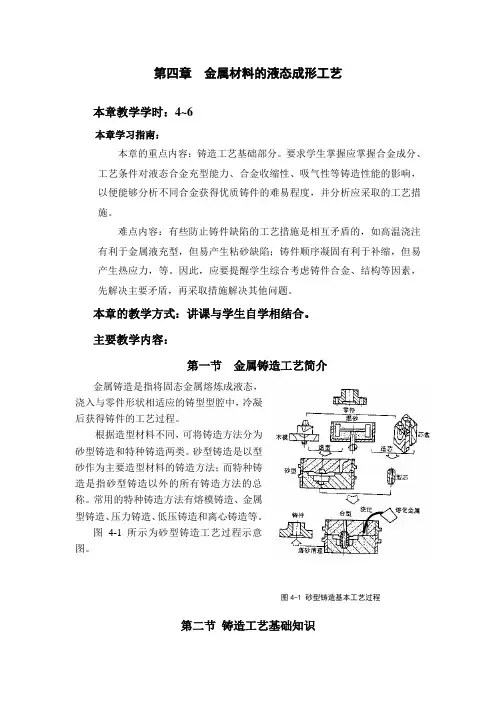

主要教学内容:第一节金属铸造工艺简介金属铸造是指将固态金属熔炼成液态,浇入与零件形状相适应的铸型型腔中,冷凝后获得铸件的工艺过程。

根据造型材料不同,可将铸造方法分为砂型铸造和特种铸造两类。

砂型铸造是以型砂作为主要造型材料的铸造方法;而特种铸造是指砂型铸造以外的所有铸造方法的总称。

常用的特种铸造方法有熔模铸造、金属型铸造、压力铸造、低压铸造和离心铸造等。

图4-1所示为砂型铸造工艺过程示意图。

图4-1 砂型铸造基本工艺过程第二节铸造工艺基础知识合金在铸造生产过程中表现出来的工艺性能称为合金的铸造性能,如流动性、收缩性、吸气性、偏析性(即铸件各部位的成分不均匀性)等。

一、液态金属的充型能力液态金属的充型能力是指液态金属充满铸型型腔,获得形状完整、轮廓清晰铸件的能力。

1.金属液的流动性液态金属的流动性是指金属液的流动能力。

流动性越好的金属液,充型能力越强。

流动性的好坏,通常用在特定情况下金属液浇注的螺旋形试样的长度来衡量,如图4-2所示。

图4-2金属流动性试样图4-3 Fe-C合金流动性与含碳量关系1-试样;2-浇口;3-冒口;4-试样凸点图4-3为铁-碳合金的流动性与成分的关系。

2.浇注条件提高浇注温度,可使液态金属粘度下降,流速加快,还能使铸型温度升高,金属散热速度变慢,并能增加金属保持液态的时间,从而大大提高金属液的充型能力。

金属液态成型加工工艺第一篇:金属液态成型加工工艺第一篇:金属液态成型加工工艺第一章液态成型理论基础一、铸件的凝固方式金属的凝固过程是一个结晶过程,包括形核和晶体长大两个基本过程。

凝固组织对铸件的力学性能影响很大,一般情况下晶粒越细小均匀,铸件的强度、硬度越高,塑性和韧性越好。

铸件的凝固方式: 1)逐层凝固(流动性最好) 2)糊状凝固3)中间凝固,影响凝固方式的因素:1)合金的结晶温度范围2)铸件断面的温度梯度(温度梯度? 凝固区宽度?)二、液态金属的工艺性能液态金属的工艺性能称铸造性能,具体包括流动性、收缩性、吸气性、偏析等。

充型能力:金属液充满铸型型腔,获得轮廓清晰、形状准确的铸件的能力。

流动性越好,充型能力越强。

影响流动性的因素:1)合金成分2)合金种类3)浇注条件4)铸型的填充条件铸型的填充条件包括:(1)铸型的蓄热能力(蓄热系数)(2)铸型形状(3)铸型温度(4) 铸型中气体浇注条件:浇注温度和充型能力合金成分越远离共晶成分,结晶温度范围越宽,流动性越差。

三、合金的收缩1)液态收缩:液面下降2)凝固收缩:液态收缩和凝固收缩是铸件产生缩孔、缩松的根本原因3)固态收缩:铸件的外形尺寸减小;用线收缩率:产生铸造应力,变形、裂纹等的原因叙述缩孔的形成,缩松的形成,(书上有)4)缩孔和缩松的防止其产生使铸件的机械性能下降,甚至渗漏2缩松的防止1缩孔的防止: ?加压补缩 ?采用顺序凝固原则使铸件在压力下凝固,可显著减少经冒口充型、向冒口和内浇道方向凝固、最终将缩孔转移到冒缩口中、可获得致密的铸件,但使铸件各部分 ?再热节处安放冷铁活在局部砂温差大,易产生内应力。

冒口增加成本型表面涂敷激冷涂料,加大冷却速用于收缩大,凝固温度范围窄的合金度。

?合理确定浇注系统和浇注工艺 ?加大结晶压力,破坏树枝状晶浇注系统的位置影响铸型的温度分布,体,减少其对金属液流动的阻力进而影响其凝固顺序 ?合理应用冒口、冷铁、补贴,目的为使铸件顺序凝固3铸造应力铸造应力有热应力、收缩应力和相变应力。