滚动轴承配合资料

- 格式:docx

- 大小:959.61 KB

- 文档页数:19

2配合2.1配合的选择滚动轴承的内径尺寸和外径尺寸是按标准公差制造的,轴承内圈与轴,外圈与座孔的配合松紧程度只能通过控制轴颈的公差和座孔的公差来实现。

轴承内圈与轴的配合采用基孔制,轴承外圈与座孔的配合采用机轴制。

正确选择配合,必须知道轴承的实际负荷条件,工作温度及其他要求,而实际上是很困难的。

因此,多数情况是根据使用精研选择配合的。

2.2负荷性质选择配合首先应考虑负荷向量相对套圈的旋转情况。

按照合成径向负荷向量相对于套圈的旋转情况,套圈所承受的复合可分为:固定负荷、旋转负荷和摆动负荷。

a. 固定负荷作用于套圈上的合成径向负荷,由套圈滚道的局部区域所承受,并传至轴或轴承座的相应局部区域,这种负荷称为固定负荷。

其特点是合成径向负荷向量与套圈相对静止。

承受定向负荷的套圈可选用较松的配合。

b.旋转负荷作用于套圈上的合成径向负荷沿滚道圆周方向旋转,顺次由各个部位所承受,这种负荷称为旋转负荷,其特点是合成径向负荷向量相对于套圈旋转。

承受旋转负荷的套圈应选紧配合,在特殊情况下,如负荷很轻,或在重负荷作用下套圈仅偶尔低速转动,轴承选用较硬材料和表面粗糙较高时,承受旋转负荷的套圈也可选用较松的配合。

c.摆动负荷作用于套圈上的合成径向负荷方向不定,这种负荷情况称为摆动负荷或不定向负荷,其特点是作用套圈上的合成径向负荷向量在套圈滚道的一定区域内摆动,为滚道一定区域所承受,或作用于轴承上的负荷是冲击负荷,振动负荷,其方向,数值经常变动的负荷。

承受摆动负荷得轴承内、外套{HotTag}圈与州、轴承座孔的配合都应采用紧配合。

2.3负荷大小套圈与轴或外壳间的过赢量取决于负荷的大小,较重的负荷采用较大的过赢量,较轻的负荷采用较小的过赢量。

通常将当量径向负荷p分成“轻”、“正常”、“重”负荷三种情况,其与轴承的额定动负荷c的关系,供选择轴和座孔公差带时参考。

2.4轴和外壳孔公差带的选择根据负荷的大小和性质,对轴和委可控的公差带规定。

滚动轴承的配合在机器运转中,轴承内圈与轴,轴承外圈与外壳孔之间容易产生打滑现象,这种现象使配合面上发生摩擦、磨损、腐蚀或摩擦裂纹等,以致造成轴承、轴、外壳的损伤,进而磨损粉粒会混入轴承内部,导致运转不良,异常发热或振动。

使轴承不能充分发挥作用,因此选择和保持正确的配合非常重要。

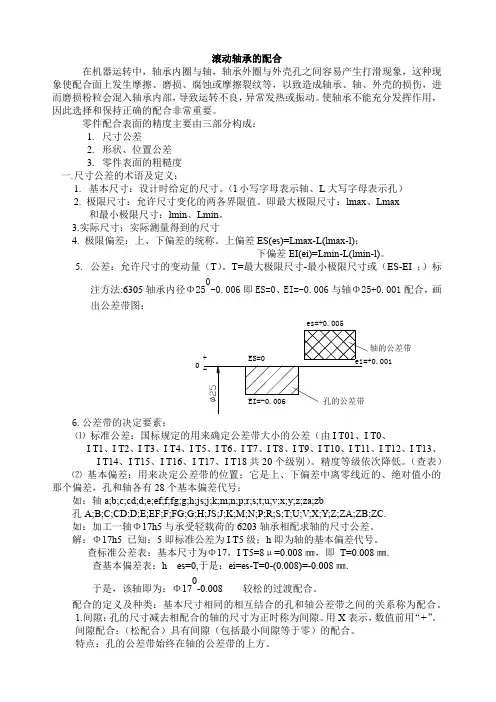

零件配合表面的精度主要由三部分构成:1.尺寸公差2.形状、位置公差3.零件表面的粗糙度一.尺寸公差的术语及定义:1.基本尺寸:设计时给定的尺寸。

(l小写字母表示轴、L大写字母表示孔)2. 极限尺寸:允许尺寸变化的两各界限值。

即最大极限尺寸:lmax、Lmax和最小极限尺寸:lmin、Lmin。

3.实际尺寸:实际测量得到的尺寸4. 极限偏差:上、下偏差的统称。

上偏差ES(es)=Lmax-L(lmax-l);5.注方法6.⑴I T1、I T14⑵那个偏差,孔和轴各有28个基本偏差代号:如:轴a;b;c;cd;d;e;ef;f;fg;g;h;js;j;k;m;n;p;r;s;t;u;v;x;y;z;za;zb孔A;B;C;CD;D;E;EF;F;FG;G;H;JS;J;K;M;N;P;R;S;T;U;V;X;Y;Z;ZA;ZB;ZC.如:加工一轴Φ17h5与承受轻载荷的6203轴承相配求轴的尺寸公差。

解:Φ17h5 已知:5即标准公差为I T5级;h即为轴的基本偏差代号。

查标准公差表:基本尺寸为Φ17,I T5=8μ=0.008㎜,即T=0.008㎜.查基本偏差表:h es=0,于是:ei=es-T=0-(0.008)=-0.008㎜.于是,该轴即为:Φ170-0.008 较松的过渡配合。

配合的定义及种类:基本尺寸相同的相互结合的孔和轴公差带之间的关系称为配合。

1.间隙:孔的尺寸减去相配合的轴的尺寸为正时称为间隙。

用X表示,数值前用“+”。

间隙配合:(松配合)具有间隙(包括最小间隙等于零)的配合。

特点:孔的公差带始终在轴的公差带的上方。

与滚动轴承的精度及与相结合的孔、轴公差与配合

(只含有滚动轴承)

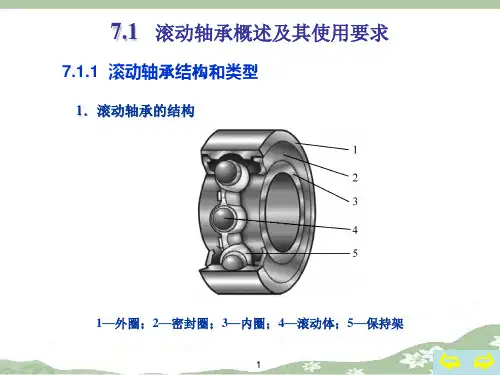

(一)滚动轴承的代号

滚动轴承代号由基本代号、前置代号、后置代号组成,用字母和数字等表示,如下表:

⑴基本代号

基本代号用来表明轴承的内径、直径系列、宽度系列和类型。

①轴承的内径是指轴承的内圈的内径,常用d表示、基本代号右起第一、二位数为内径代号。

对常用内

径为20-480mm的轴承,内径一般为5的倍数。

对于内径为10mm、12mm、15mm、17mm的轴承,内径代号依次为00、01、02、03。

②轴承的直径系列(即结构、内径相同的轴承在外径和宽度方面的变化)用基本代号右起第三位数字表

示。

③轴承的宽度系列(即结构、内径和直径系列都相同的轴承在宽度方面的变化)用基本代号右起第四位

数字表示,包括8、0、1、2、3、4、5、6,对应同一直径系列的轴承,其宽度依次递增。

多数轴承在代号中不用标出0。

但对于调心滚子轴承和圆锥棍子轴承,宽度系列代号0应标注。

④轴承类型代号用基本代号右起第五位数字表示。

⑵后置代号

后置代号是用字母(或加数字)表示轴承的结构、公差及材料的特殊要求等。

①内部结构代号:同一结构轴承的不同内部结构,用字母C、AC、B表示,分别表示接触角15°、25°、

40°,接触角值越大,其轴承的承载能力越强。

②轴承的公差等级分为2、4、5、6(6x)和0共6个级别,依次由高到低,其代号分别为:/P2、/P4、

/P5、/P6(/P6x)、/P0,其中6x仅适用于圆锥滚子轴承,0级为普通级,不用标注。

③常用轴承的径向游隙系列为:1组、2组、0组、3组、4组、5组,共6个组别,游隙依次由小到大。

0组最常用,在代号中不标出。

其代号分别为:/C1、/C2、/C3、/C4、/C5。

⑶前置代号

轴承的前置代号用于表示轴承的分部件,用字母表示;例如L表示可分离轴承的可分离套圈;K表示轴承的滚动体与保持架。

具体的字母含义可以在使用时查阅相关的手册。

(二)滚动轴承的精度

滚动轴承的精度等级及代号如下表1,用量最多的是0级,稍高的用6级,其中0级和6级占滚动轴承生产总量的80%以上,更高等级的选用参考表2;

表1:滚动轴承精度等级代号

表2:高精度轴承选用参考表

(三)与轴承相结合的孔、轴公差与配合

Ⅰ:与轴承相配合的轴或外壳孔的公差等级与轴承精度相关。

与P0级精度相配合的轴,其公差等级一般为IT6,外壳孔一般为IT7;

Ⅱ:对旋转精度和运转的平稳性有较高要求的场合(如电动机),轴的公差等级应为IT5外壳孔应为IT6;

Ⅲ:滚动轴承的内圈与轴的配合采用基孔制,外圈与外壳孔的配合采用基轴制。

与一般的圆柱面配合不同,由于轴承内外径的上偏差为零,相比正常配合同等级条件下,轴承内圈与轴的配合较紧,外圈与孔的配合较松。

Ⅳ:决定配合种类的首要因素是所受载荷的大小和性质,(F及C的计算在第4部分)载荷分类如表3;

ⅰ:相对于载荷方向旋转的套圈与轴或外壳孔,应采用过渡或过盈配合,过盈量的大小,以轴承在载荷下工作时,起套圈在轴上或外壳孔的配合面上不产生“爬行”现象为原则。

ⅱ:相对于载荷方向固定的套圈与轴或外壳孔,应采用过渡或间隙配合。

表3:滚动轴承承受的载荷

(四)滚动轴承的设计计算

滚动轴承的正常失效形式是滚动体或内外圈滚道上的点蚀破坏。

因此,滚动轴承主要是进行寿命计算,必要时在进行强度校核。

1.滚动轴承的寿命计算

(1)基本额定寿命:一批相同的轴承在相同的运转条件下工作,其中,10%的轴承収生点蚀破坏,而90%的轴承不収生点蚀破坏前的转数(以610为单位)或工作小时数,以L10标示。

因此对于每一个轴承,在额定寿命期内能正常工作的概率为90%,提前収生破坏的概率仅为10%。

(2)基本额定动载荷

基本额定动载荷是使轴承的基本额定寿命恰好为610转时,轴承所承受的载荷值,用字母C标示。

显然,在基本动载荷C作用下,轴承工作610转且不収生疲劳点蚀的可靠度为90%。

对于向心轴承,基本额定动载荷为纯径向载荷,并称为径向基本额定动载荷。

常用C r表示。

对于推力轴承,基本额定动载荷为纯轴向载荷,并称为轴向基本额定动载荷。

常用Ca表示。

(3)滚动轴承寿命计算公式

L 10=ε)(p c (单位为106

)或L 10=n 60106ε)(p

c (单位为h )

其中P 为当量动载荷;ε为指数,对于球轴承ε=3,对于滚子轴承ε=

3

10。

若轴承的预期计算寿命L 'h ,当量动载荷P 、转速n 已知,则轴承的额定动载为:C=P ε

6

'1060h nL

对于在较高温度下工作的轴承(T>120℃),引进温度系数ƒt ,则修正后的计算式为:L h =n 60106ε

)(P

C f t C=

t

f P ε6

'

1060h

nL

2.滚动轴承的当量动载荷

当量动载荷P 的一般计算公式为:

P=p f (XFr+YFa)

其中,X 、Y 分别为径向、轴向载荷系数;p f 为载荷系数。

当角接触球轴承和圆锥滚子轴承承受轴向载荷时,要产生派生的轴向力,为了保证这类轴承正常工作,通常是成对使用的。

此时,求轴承的轴向载荷的步骤如下:

⑴根据公式计算出两支撑处的派生轴向力F1d、F2d,并绘出其方向;

方向判定:如下图1

(此图为书本拍照后截图,不清晰见谅)

正装(面对面安装)是轴的支点中心(压力中心)靠近;反装(背靠背安装)使轴的支点中心距离加大。

⑵在外加轴向载荷F

ac

和与之同向的派生轴向力之和与另一派生轴向力进行比较,判定轴承的紧端和松端;

⑶由力的平衡条件确定两端轴承的实际轴向载荷F

1a 和F

2

a

;

①松端轴承的实际轴向载荷:等于其自身的派生轴向力。

②紧端轴承的实际轴向载荷:等于除自身的派生轴向力以外,轴上所有其它轴向力的代数和。

3.滚动轴承的静强度计算

基本额定静载荷:使受载最大的滚动体与滚道接触中心处引起的接触力达到一定值时的载荷,作为轴承静强度

的界限,用C o(C

or 或C

oa

)表示。

当轴承上作用有径向载荷F

r 和轴向载荷F

a

时,应折合成一个当量静载荷。

有

P

o

=X

o

F

r

+Y

o

F

a

其中Y

o 、X

o

分别为当量静载荷的径向载荷系数和轴向载荷系数。

按轴承的静载能力选择轴承的公式为:C o≥S

o P

o

其中S

o

称为轴承静强度安全系数。

4.不同可靠度时滚动轴承的寿命计算

在实际使用中,由于要求不同,对轴承的可靠度的要求也不同,为此引入修正系数a 1,修正公式为:

L n =a 1L 10

式中,L n 是可靠度为(100-n )%时的寿命,即修正额定寿命;L 10

为可靠度为90%时的寿命,即基本额定寿命;a 1为可靠度不为90%时的额定寿命修正系数。

不同可靠度下的寿命计算公式:

L n =n a 601016ε)(p

c 不同可靠度下的基本额定动载荷计算公式: C=P ε161060a nLn

(五)以下为滚动轴承在配合时用到的参数表栺

ⅰ:影响滚动轴承配合的其他因素

ⅱ:与滚动轴承相配合的轴、孔的公差带

ⅲ:与0、6(6x)级滚动轴承相配合的轴和外壳孔的行为公差(单位:μm)与5、4级滚动轴承相配合的轴和外壳孔的行为公差(单位:μm)

Ⅳ:通用轴承配合面的表面粗糙度(单位:μm)

附录:

轴承装置的设计

1.轴承的配置

常用的轴承配置方法有以下三种:

⑴双支点各单向固定:用于工作温度不高的短轴。

⑵一支点双向固定、另一端支点游动:用于跨距较大且工作温度较高的轴。

⑶两端游动支承:由于人字齿轮轴中,为防止轴向卡死或人字齿两侧受力不均匀现象的出现,需使小齿轮轴做成游动,故采用两端游动支撑。

2.滚动轴承的轴向紧固

⑴内圈轴向紧固的常用方法及适用场合

①用轴用弹性挡圈嵌入轴的沟槽内,主要用于轴向力不大和转速不高的场合。

②用螺钉固定的轴端挡圈紧固,用于在高转速且承受大的轴向力的场合。

③用圆螺母和止动垫圈紧固,用于轴承转速高、承受较大轴向力的情况

④用紧定衬套、止动垫圈和圆螺母紧固,用于光轴、轴向力和转速都不大、内圈为圆锥孔的轴承。

⑵外圈轴向紧固的常用方法及适用场合

①用嵌入外壳沟槽内的孔用弹性挡圈紧固,用于轴向力不大且需减小轴承装置的尺寸时。

②用轴用弹性挡圈嵌入轴承外圈的止动槽内紧固,用于带有止动槽的深沟球轴承

③用轴承盖紧固,用于高转速及很大轴向力时。

④用螺纹环紧固,用于轴承转速高、轴向载荷大的场合。

2016.10.5

Zuqiudu。