关于锥形辊穿孔机轧辊转速对毛管分层缺陷影响的讨论

- 格式:pdf

- 大小:135.32 KB

- 文档页数:5

在无缝钢管生产中,穿孔是重要工序之一,它的任务是将实心管坯按照所设计的尺寸和表面光洁度,穿制成毛管(空心坯)。

它对无缝钢管的管坯成本、品种规格及成品质量有着很大的影响。

二辊锥形穿孔和三辊穿孔都属于斜轧穿孔的范畴,都是穿孔工序中的重要手段。

斜轧穿孔时产生的多余宏观剪切应变是非常严重的,对毛管的质量是非常有害的。

现在虽然趋向于用二辊锥形穿孔机,但仍然存在如何选择穿孔方案和不同穿孔方案有何特点的问题,因为它们不仅多余宏观剪切应变不同,而且设备能量消耗和力能参数也有区别,所以最佳方案的选取还必须由两种系统的优缺点来决定。

在此笔者通过分析和说明二辊锥形穿孔和三辊穿孔的金属变形特点及穿孔时管坯中心区域的应力、变形特点等,进一步说明两种穿孔形式各自的劣势和优势及其对产品质量、设备能量消耗、工具消耗的影响,从而为设备选型提出一些帮助和思路。

1轧辊布置形式和金属变形特点由于穿孔机辊轴配置方式和辊形的重大差异以及辊径的变化规律的不同,使得轧辊的圆周速度变化对轧件产生的影响差异很大,二辊锥形穿孔使不均匀变形减少,而三辊穿孔却使不均匀变形加剧。

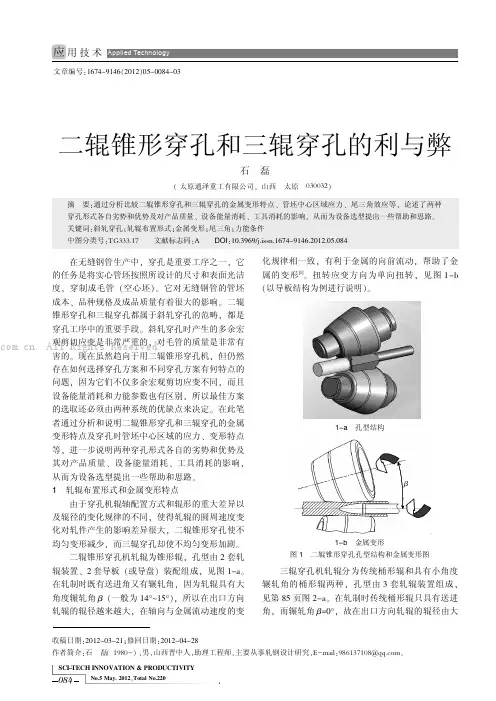

二辊锥形穿孔机轧辊为锥形辊,孔型由2套轧辊装置、2套导板(或导盘)装配组成,见图1-a。

在轧制时既有送进角又有辗轧角,因为轧辊具有大角度辗轧角β(一般为14°~15°),所以在出口方向轧辊的辊径越来越大,在轴向与金属流动速度的变化规律相一致,有利于金属的向前流动,帮助了金属的变形[1]。

扭转应变方向为单向扭转,见图1-b(以导板结构为例进行说明)。

三辊穿孔机轧辊分为传统桶形辊和具有小角度辗轧角的桶形辊两种,孔型由3套轧辊装置组成,见第85页图2-a。

在轧制时传统桶形辊只具有送进角,而辗轧角β=0°,故在出口方向轧辊的辊径由大文章编号:1674-9146(2012)05-0084-03二辊锥形穿孔和三辊穿孔的利与弊石磊收稿日期:2012-03-21;修回日期:2012-04-28作者简介:石磊(1980-),男,山西晋中人,助理工程师,主要从事轧钢设计研究,E-mail :986137108@ 。

工具研究与应用63浅谈锥形辊穿孔机轧辊的设计韩久富(鞍钢股份有限公司无缝钢管厂,辽宁鞍山114021 )摘要:根据穿孔机工具中的轧辊的设计特点,系统地探讨了锥形辊穿孔机的轧辊参数设计原则,分析主要参数的计算公式和设计中应注意的问题。

分析认为:科学合理地设计锥形辊穿孔机轧辊,可以使减径量最小,却不影响咬人,对穿孔工序极为有利;此外,还能减少轧制缺陷,尤其在生产难轧钢种时,其优势更明显。

设计合理的锥形辊穿孔机可以提高产品质量、降低轧制能耗和工具消耗。

关键词:穿孔机;锥形辊;轧辊;轧辊直径;辊面角;设计中图分类号:TG333.17 文献标志码:B 文章编号:1001-2311(2019)06-0063-03B rie f D is c u s s io n on Roll D e s ig n o fC o n e T y p e P ie rc e rH A N Jiufu(Seamless Steel Tube Plant, Anshan Inon &Steel Co.,Ltd., Anshan 114021, China)Abstract:According t o the design characteristics of the r o l l used as one of the piercing t ools, the design principle for the CTP r o l l parameters i s systematically discussed here in the paper, and the calculation formula for the major parameters and the issues as need to be focused on during the design process are analyzed. The analysis leads t o such a conclusion as follows. Scientific and reasonable design of the CTP r o l l w ill minimize the reduction amount without any negativee ffect on the bite, which i s very helpful for the piercing step; moreover rolling-caused defects w ill also be reduced; particularly when producing steels which are normally rather hard to be managed, the said r o l l shows obvious advantages. Generally speaking, the properly-designed cone type piercer (CTP) w ill bring about such advantages as better product quality,lower energy consumption for rolling and lower tools consumption as well.Key words:piercing mill; cone r o i l;r o l l;r o l l diameter; r o l l surface angle; design自20世纪80年代末以来,新的穿孔技术普 遍采用锥形轧辊穿孔,即轧辑呈锥形,从人口到出 口轧辊直径逐渐增大[1-w]。

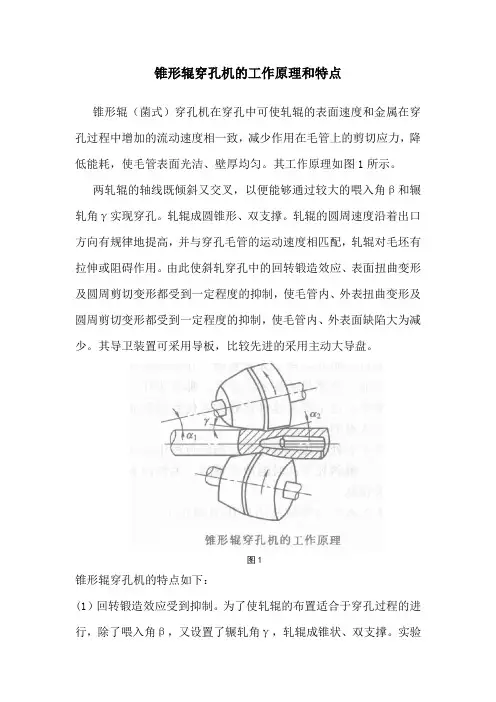

锥形辊穿孔机的工作原理和特点锥形辊(菌式)穿孔机在穿孔中可使轧辊的表面速度和金属在穿孔过程中增加的流动速度相一致,减少作用在毛管上的剪切应力,降低能耗,使毛管表面光洁、壁厚均匀。

其工作原理如图1所示。

两轧辊的轴线既倾斜又交叉,以便能够通过较大的喂入角β和辗轧角γ实现穿孔。

轧辊成圆锥形、双支撑。

轧辊的圆周速度沿着出口方向有规律地提高,并与穿孔毛管的运动速度相匹配,轧辊对毛坯有拉伸或阻碍作用。

由此使斜轧穿孔中的回转锻造效应、表面扭曲变形及圆周剪切变形都受到一定程度的抑制,使毛管内、外表扭曲变形及圆周剪切变形都受到一定程度的抑制,使毛管内、外表面缺陷大为减少。

其导卫装置可采用导板,比较先进的采用主动大导盘。

图1锥形辊穿孔机的特点如下:(1)回转锻造效应受到抑制。

为了使轧辊的布置适合于穿孔过程的进行,除了喂入角β,又设置了辗轧角γ,轧辊成锥状、双支撑。

实验结果表明,管坯和毛管的力学性能、伸长率和断面压缩率在很大程度上取决于轧辊的辗轧角和喂入角的大小。

β和γ值越大,伸长率和压缩率也越大。

金属显微镜观察表明,回转锻造效应受到明显的抑制,孔腔缺陆几乎见不到。

与此相反,以较小的喂人角和辗轧角进行穿孔时,回转锻造效应非常明显,孔腔缺陷清楚可见。

(2)金属流动合理。

在辗轧角和喂入角变化的情况下进行穿孔实验,观察喂入角β和辗轧角γ对圆周剪切变形的影响。

圆周剪切变形可用下式表达:实验中明显看出,喂入角β对圆周剪切变形有很大影响。

当β成比例增大时,γrQ值明显下降;同样,辗轧角γ增大时,γrQ也明显下降。

特别明显的是:当γ=15°、β≥14°或者γ=20°、β≥10°时,圆周剪切变形完全消失,即γrQ=O。

轧辊辗轧角和喂入角对表面扭曲变形的影响也很明显,特别是当辗轧率较高时,金属流动不产生表面扭曲而引起剪切变形。

在大辗轧角和大喂人角条件下进行穿孔,周向剪切变形和表面扭曲变形受到严格控制,甚至为零,使金属流动速度基本相同。

轧辊磨削及缺陷控制摘要:文章简要的介绍了Ra0.4~0.6轧辊磨削过程和如何控制其存在的缺陷,指出了衡量轧辊磨削质量的两个主要指标:轧辊几何尺寸精度和表面精度。

在轧辊磨削机理的基础上,分析了影响轧辊表面相糙度的主要因素,并详细阐述了工艺参数对轧辊磨削质量的影响及磨削缺陷的控制。

最后,提出了提高轧辊磨削质量的具体策略和措施。

关键词:轧辊磨削;质量;精度;表面粗糙度轧辊是轧机生产最重要也是最关键的零部件,轧辊表面质量的好坏直接决定轧机生产出来的产品质量好坏,而上机的轧辊都需要经过磨削处理,因此轧辊磨削工艺及缺陷控制显得尤为重要,文章跟踪国内先进轧辊磨削技术的发展,从冷轧实际情况出发得出:在磨削过程中,许多方面仍依赖于操作工的实际经验和技术熟练程度。

本文对磨削加工的工艺控制和缺陷对策进行了简要阐述。

1 轧辊磨削过程及参数的设定对表面质量影响根据对下线轧辊的磨削,由于我们采用的是数控磨床,对轧辊的加工精度比较高,同时对轧辊的磨削时间、表面质量、辊型形状公差、圆度大小、配对范围等要求也很严格。

本程序以磨削0.4-0.6um粗糙度的磨削过程为例,采用的是2个粗磨和3次精磨的方式。

1.1 砂轮线速度(m/s)如果其它参数量不变,砂轮直径逐渐变小时,轧辊表面粗糙度逐渐增大。

所以要对轧辊线速度进行适当调节,来满足表面粗糙度要求。

当砂轮直径最大时,磨削出的轧辊表面粗糙度很低,在粗磨削时,根据每一个磨床的性能不同,每一个行程磨下去的量很小,为了节省磨削时间,需要增大砂轮线速度来提高磨削效率,整个磨削过程砂轮线速度一次为40m/s,30m/s,12m/s,12m/s,12m/s。

这样粗磨提高磨削效率,精磨提高轧辊表面粗糙度。

随之砂轮直径逐渐减小,砂轮线速度依次相反调节,也要和实际磨床状态做相应的调节,砂轮速度太高,单位时间切过轧辊表面的磨粒数增多,磨屑厚度减小,摩擦作用加剧,磨削产生的热量显著增加,容易产生烧伤、黑印、走刀纹等。

穿孔机调整参数及常见缺陷调整穿孔机遵循的原则调整正确的标志是?管坯咬入平稳,毛管抛出顺利,穿孔过程稳定,顶杆无明显跳动,毛管内外表面质量良好,毛管尺寸符合要求,主电机负荷正常为达到上述目的。

穿孔机调整应遵循的原则是?1.合金钢线必须与穿孔中心线重合或者比穿孔中心线略底3~5毫米.2.两轧辊中心线的水平投影应同时平行于轧制线.3.两轧辊相对于穿孔中心线的倾角既前进角必须相等.4.确保顶杆在穿孔过程中有较高的钢性即顶杆不能有明显的跳动甩动.5.顶头所处的边线应当相对较低以免导致前卡或者后卡事故.6.应当同时实现无孔腔状态下的穿孔过程.7.穿孔工具如轧辊.顶头.导板都不应严重磨损.8.穿孔机调整工必须诚观测穿孔机运转的工作情况以及工具采用情况,必须诚检测毛管内外表面的质量以及尺寸,辨认出问题应当及时处理.(例如图)轧辊钢管顶头顶杆顶头位置导板.轧辊2.钢管3.顶杆4.导板5.顶头穿孔过程中主要的工艺参数1.穿孔过程中主要的工艺参数有变形参数、速度参数和温度参数、变形参数包括延伸系数、扩径率、扩展值、顶头前压下率、压缩带处管坯直径压下率、每半转压下率等。

2.速度参数包括轧辊转数、前进角轴向滑移系数(0.5~0.8),温度参数包括穿孔前管坯温度1230±20℃和穿孔后毛管温度1100℃.延展系数怎样确认延伸系数是指毛管长度与管坯长度之比或者管坯断面积与毛管割断面积之比.1.计算延伸系数的公式分别为烧损,一般取0.97~0.99斜底炉式可取大值,环形炉取小值。

2.毛管外径、壁厚和长度。

3.管坯直径、长度和割断面积,延展系数大则透的管子壁厚,但受毛管内外表面质量咬入条件,轧卡等管制也无法薄,通常小型穿孔机透毛管的壁厚为4.5~5毫米.穿碳素钢管坯的延展系数为3~4.5,穿合金钢管2.5~4延展系数的上限受顶杆强度和稳定性的管制,最轻的延展系数为1.2。

什么是扩展值?影响它的因素有那些?毛管内径与顶头直径之差叫作拓展值,由于在斜轧穿孔过程中管坯在变形区中呈椭圆形,因此毛管的内径始终会大于顶头直径。

[1] 王起江,洪杰.超超临界电站锅炉用新型管材的研制[J].宝钢技术,2008(5):44-53.[2] 王起江,邹凤鸣.T91高压锅炉管的研制与应用[J].发电设备,2005 (1):43-47.[3] Fujio Abe.Bainitic and martensitic creep-resistant steels[J].Solid State andMaterials Science,2004,8:305-311.[4] 马明编译.美国新的超临界机组考虑使用T/P92的原因[J].电力建设,2006,27(11):79-80.[5] 戴平.国产P91钢管道存在的问题及其解决[J].广东电力,2008,21(8):67-69.[6] 田党.关于难变形钢和合金管坯的二辊斜轧穿孔问题[J].钢铁,1998,33(1):33-36.[7] P J Ennis,A Czyrska-Filemonowicz.Recent advances in creep-resistant steelsfor power plant applications [J].Sādhanā,2003,28:709–730.[8] 刘立民,朱洪,刘志国.法国T91、P91钢管性能评定[J].电站系统工程,2002,18(1):63-64.[9] 彭孙鸿.T91钢管在我国的应用前景[J].宝钢技术,1997,6:48-50.[10] H.C. Furtado,L.H. de Almeida,I. Le May.Precipitation in 9Cr–1Mo steel aftercreep deformation[J].Materials Characterization,2007,58:72–77.[11] 蒯春光,彭志方.T/P91钢在450-1200℃区间各相元素的分配特征及相稳定性[J].金属学报,2008,44(8):897-900.[12] 孙智,董小文,张绪平,等.奥氏体化温度对9Cr-1Mo-V-Nb钢组织与性能的影响[J].金属热处理,2001,26(8):12-14.[13] 刘靖,周立新,傅晨光,等.电站锅炉用T91钢热穿孔性能的研究[J].钢管,2002,31(5):9-11.[14] 彭孙鸿,尤夙志,姜明娟,等.热穿孔温度对T91持久强度的影响[J].特殊钢,2001,22(2):10-12.[15] 崔光珠,朱伏先,高德福,等.T91钢高温变形特性研究[J].塑性工程学报,1999,6(2):13-16.[16] 余勇,周晓岚,赵志毅,等.T91变形抗力模型建立及理论轧制压力计算[J].宝钢技术,2006(3):31-34.[17] Polcik P,Sailer T,Blum W,et al.On the microstructural development of thetempered martensitic Cr-steel P91 during long-term creep[J].Materials Science and Engineering,1999,260:252-259.[18] Orlová A,Buršík J,Kucharová K,et al.Microstructural development duringhigh temperature creep of 9% Cr steel[J].Materials Science and Engineering,1998,254:39-48.[19] Sasaki,Terufumi,Kobayashi,et al.Production and properties of seamlessmodified 9Cr-1Mo steel boiler tubes[R].Kaw asaki Steel Technical Report,1991,25(4):78-87.[20] Bendick W,Vaillant JC,Vandenberghe B,et al.Properties and workability ofnew creep strength enhanced steels as known grades 23, 24, 911 and 92[J].International Journal of Pressure Vessels and Piping,2004,476:25-29.[21] 刘江南,王正品,束国刚,等.P91钢的形变强化行为[J].金属热处理,2009,34(1):28-32.[22] Tőkei Z S,Viefhaus H,Grabke H J.Initial stages of oxidation of a9CrMoV-steel: role of segregation and martensite laths[J].Applied Surface Science,2000,165:23-33.[23] Rajendran P S,Sankar P,Khatak H S.Cyclic oxidation of P91 at 1073, 1123 and1173K[J].High Temperature Materials and Processes,2004,23(3):195-204.[24] Ahmed Shibli,Fred Starr.Some aspects of plant and research experience in theuse of new high strength martensitic steel P91[J].International Journal of Pressure Vessels and Piping,2007,84:114-122.[25] J.C. Vaillant,B. Vandenberghe,B. Hahn,et al.T/P23, 24, 911 and 92: Newgrades for advanced coal-fired power plants—Properties and experience [J].International Journal of Pressure Vessels and Piping,2008,85:38-46.[26] Brett SJ.The creep strength of weak thick section modified 9Crforgings[C].Proceedings of Baltica,2001,1:39-45.[27] U.Gampe,P.Seliger.Creep crack growth testing of P91 and P22bends[J].International Journal of Pressure Vessels and Piping,2001,78:859-864.[28] L.Kunz,P.Lukáš.High temperature fatigure and cyclic creep of P91steel[J].European Structural Integrity Society,2002,29:37-44.[29] B.Fournier,M.Sauzay,C.Caës,et al.Creep-fatigue-oxidation interactions ina 9Cr-1Mo martensitic steel[J].International Journal of Pressure Vessels andPiping,2008,85:478-485.[30] 刘洪杰.电站锅炉用P91钢蠕变/疲劳交互作用的试验研究[J].动力工程,2007,27(6):990-995.[31] LIU Jiang-nan,JIE Wang-qi.Application of improved vacuum degassingtechnique to refinement of heat resistant steel P91[J].Trans. Nonferrous Met.Soc. China,2005,15:291-294.[32] 苏俊,张铮,李进.P91高压锅炉管的开发[J].钢管,2008,37(4):33-37.[33] 郭元蓉,吴红.P91无缝钢管国产化研究进展[J].钢管,2008,37(1):22-27.[34] 王起江,邹凤鸣,张瑞,等.宝钢T91高压锅炉管性能试验与研究[J].宝钢技术,2003,(4):46-50.[35] Miyata K,Sawaragi Y.Effect of Mo and W on the phase stability of precipitatesin low Cr heat resistant steels[J].ISIJ,2001,41:281-289.[36] Wachter O,Ennis PJ.Investigation of the properties of the 9% Cr steel of thetype 9Cr-0.5Mo-1.8W-V-Nb with respect to its application as a pipework and boiler steel operation at elevated temperatures[D].Germany,1995.[37] Hättestrand M,Andrén H O.Evaluation of particle size distribution in a 9% Crsteel using EFTEM[J].Micron,2001,32:789-797.[38] Sklenicka V,Kucharova K,Svoboda M,et al.Long-term creep behavior of9-12%Cr power plant steels [J].Mater. Character,2003,51:35-48.[39] Strang A,Foldyna V,Lenert J,et al.Prediction of the long-term creep ruptureproperties of 9-12Cr power plant steels [C].Proceedings of the 6th International Charles Parsons Turbine Conference,Dublin,2003,427-441.[40] Kimura K,Kushima H,Sawaka K.Long-term creep strength prediction of highCr ferritic creep resistant steels based on degradation mechanisms[C].Proceedings of the 6th International Charles Parsons Turbine Conference,Dublin,2003,444-456.[41] 高巍,刘江南,王正品,等.P92钢塑性变形行为[J].西安工业大学学报,2008,28(4):356-359.[42] 田党,张根良,卜玉钦.二辊斜轧穿孔时高合金钢的变形分布和分层缺陷形成机制[J].钢铁,1995,30(1):40-45.[43] 刘新生,赵定国,崔成业.冷轧薄板中分层现象的研究[J].钢铁,2008,43(5):40-43.[44] 崔风平,赵乾,唐愈.铸坯内部缺陷对钢板分层形成的影响[J].中国冶金,2008,18(2):14-18.[45] 唐生斌.板材分层缺陷产生原因分析[J].连铸,2003,4:32-34.[46] 洪小玲,肖荣仁,李端来.GH3030合金锻坯裂纹分析[J].钢铁研究,2002,128(5):11-12.[47] S.A.Sharadzenidze,E.A.Svetlitskii.High Quality Seamless Tubes[J]. Metallurg,1968,11:38-39.[48] 王建文.27SiMn钢管表面龟裂原因分析[J].湖南冶金,2000,5:25-26.[49] 任建国,祁晓英,马学军,等.低合金钢热轧缺陷分析[J].沈阳工业学院学报,1996,15(3):35-37.[50] 卢居桂,安自亮,刘钰.夹杂物引起的石油套管缺陷分析[J].天津冶金,2002,106(1):27-29.[51] 田党.关于锥形辊穿孔机轧辊转速对毛管分层缺陷影响的讨论[J].钢管,2006,35(4):12-16.[52] 王永吉,陈大国,王世英,等.二辊斜轧穿孔轧辊转速对高合金钢毛管质量的影响[J].钢铁,1985,20(2):25-30.[53] 严智.高温合金穿孔工艺的研究[J].特钢技术,1994,2:27-31.[54] 田党.高温合金无缝管材的研制与生产[J].钢管,2002,31(3):1-6.[55] 田党.关于毛管分层缺陷的试验研究[J].轧钢,1997,6:7-10.[56] 田党.高温合金管坯在二辊斜轧穿孔机上的穿孔实践[J].天津冶金,1996,4:25-28.[57] 田党.毛管分层缺陷形成过程的观察和分析[J].天津冶金,1996,1:24-26.[58] 田党.高温合金毛管分层缺陷形成的过程[J].钢管,1992,1:19-22.[59] 卢于逑,王先进.二辊斜轧穿孔中心金属断裂机理和穿孔变形工艺实质[J].钢铁,1980,6:7-15.[60] 卢于逑,王先进.二辊斜轧穿孔圆坯断面的变形分布[J].金属学报,1980,4:470-479.[61] 田党,张根良,卜玉钦.二辊斜轧穿孔时高温合金钢圆坯的变形分布及分层形成机制[J].钢铁,1995,30(1):40-46.[62] 田党,李群.关于锥形辊穿孔机的穿孔原理及应用问题的讨论[J].钢管,2003,32(6):1-4.[63] 赵咏秋,吴秀丽,陈菊芳.0Cr18Ni9Ti热轧荒管分层内裂原因分析[J].物理测试,1999,2:33-35.[64] 张存信,冯晓庭,项炳和,等.不锈钢无缝管加工过程中断裂原因简析[J].钢管,2008,37(3):38-42.[65] 袁桂林,苏殿荣.GCr15钢管环状层裂在二辊斜轧穿孔过程中的发生和发展[J].钢管,1983,3:15-18.[66] 张世文,刘仓理,李庆忠,等.初始应力状态对材料层裂破坏特性影响研究[J].力学学报,2008,40(4):535-542.[67] 侯凤桐.日本住友金属公司新开发的菌式穿孔机[J].钢管技术,1985,2:57-59.[68] Chihiro HAYASHI,Tomio YAMAKAWA.Influences of Feed and Cross Angleon Inside Bore and Lamination Defects in Rotary Piercing for Materials with Poor Hot Workability [J].ISIJ International,1997,37(2):153-160.[69] 嵇国金,彭颖红,阮雪榆.有关金属体积成形中的韧性断裂准则[J].金属成形工艺,1998,16(4):36-37.[70] 郭达人编译.金属材料的断裂及其断口分析[J].国外金属热处理,1996,17(4):25-31.[71] 黄建科,董湘怀.金属成形中韧性断裂准则的细观损伤力学研究进展[J].上海交通大学学报,2006,40(10):1748-1753.[72] Oyane M,Sota T,Okintoto K,et al.Criteria for ductile fractures and theirapplications[J].J Mech Work Tech,1980,4:65-81.[73] 郑长卿,张克实,周利.金属韧性破坏的细观力学及其应用研究[M].北京:国防工业出版社,1995,28-32.[74] Venugopal Rao A,Ramakrishnan N,Krishna Kumar R.A comparativeevaluation of the theoretical failure criteria for workability in cold forging[J].Journal of Materials Processing Technology,2003,142(1):29-42.[75] Komori Kazutake.Effect of ductile fracture criteria on chevron crack formationand evolution in drawing[J].International Journal of Mechanical Sciences,2003,45(1):141-160.[76] Ozturk Fahrettin,Lee Daeyong.Analysis of forming limits using ductile fracturecriteria[J].Journal of Materials Processing Technology,2004,147(3):397-404.[77] Jeong Kim,Sung-Jong Kang,Beom-Soo Kang.A prediction of bursting failurein tube hydroforming processes based on ductile fracture criterion[J].Int J Adv Manuf Technol,2003,22:357-362.[78] 虞松,陈军,阮雪榆.韧性断裂准则的试验与理论研究[J].中国机械工程,2006,17(19):2049-2052.[79] 胡庆安,程侠,邰卫华.金属材料断裂预测损伤破坏准则的应用[J].长安大学学报,2007,27(4):100-102.[80] 俞树荣,严志刚,曹睿,等.有限元软件模拟裂纹扩展的方法探讨[J].甘肃科学学报,2003,15(4):15-21.[81] 陈乃超,田冠玉,郑博.12Cr1MoV短期高温冲击断裂韧性及其参数的研究[J].上海电力学院学报,2008,24(2):178-181.[82] Ken-ichiro Mori,Hidenori Yoshimura,Kozo Osakada.Simplified three-dimensional simulation of rotary piercing of seamless pipe by rigid-plastic finite-element method[J].Journal of Materials Processing Technology,1998,80-81:700-706.[83] Y van Chastel,Aliou Diop,Silvio Fanini,et al.Finite Element Modeling ofTube Piercing and Creation of a Crack[J].Int J Mater Form,2008,Suppl 1:355-358.[84] Hyoung Wook Lee,Geun An Lee,Eung Kim,et al.Prediction of plug tipposition in rotary tube piercing mill using simulation and experiment[J].International Journal of Modern Physics B,2008,22(31-32):5787-5792.[85] S Fanini,A Ghiotti,S Bruschi.Evaluation of Fracture Initiation in theMannesmann Piercing Process[C].The 10th ESAFORM Conference on Material Forming,2007,709-714.[86] Saurabh Dwivedi,Samuel H,Huang Jun Shi,et al.Yield prediction for seamlesstubing processes: a computational intelligence approach[J].Int Adv Manuf Technol,2008,37:314-322.[87] Elisabetta Ceretti,Claudio Glaudio,Aldo Attanasio.3D Simulation andValidation of Tube Piercing Process[C].NUMIFORM 07 Materials and Design: Modling, Simulation and Applications,2007,413-418.[88] Kazutake Komori.Simulation of Mannesmann piercing process by thethree-dimensional rigid-plastic finite-element method[J].International Journal of Mechanical Sciences,2005,47:1838-1853.[89] Hayashi C,Yamakawa T.Influence of feed and cross angle on rotary forgingeffects and redundant shear deformation in rotary piercing process[J].ISIJ International,1997,37:146-152.[90] 曾幼宗.斜轧穿孔工艺的有限元分析[J].钢管,2004,33(3):51-53.[91] 双远华,赖明道,张中元.斜轧穿孔过程金属流动的有限元模拟[J].机械工程学报,2004,40(3):140-144.[92] 双远华,赖明道,张中元.钢管斜轧过程应力应变与温度耦合模拟分析[J].锻压技术,2003(6):36-40.[93] 李胜衹,陈大宏,孙中建,等.二辊斜轧穿孔时圆管坯的变形与应力分布及其发展[J].钢铁研究学报,2000,12(5):26-30.[94] A Ghiotti,S Fanini,S Bruschi,et al.Modeling of the Mannesmanneffect[J].CIRP Annals-Manufacturing Technology,2009,58:255-258.[95] E.I. Panov.Shear Stresses and Their Dependence on Different ProcessParameters in The Helical Rolling of Solid Semifinished Products[J].Metallurgist,2005,49(7-8):280-292.[96] E.I. Panov.Certain Aspects of The Stress-Strain State of Semifinished Productsin Helical Rolling[J].Metallurgist,2003,47(11-12):499-505.[97] E.I. Panov.Effect of thrust and tension on the radial stresses in helical rolling[J].Metallurg,2004,4:50-57.[98] Z. Pater,J. Kazanecki,J. Bartnicki.Three dimensional thermo-mechanicalsimulation of the tube forming process in Diescher’s mill [J].Journal of Materials Processing Technology,2006,177:167-170.[99] 双远华,陈惠琴,赖明道.斜轧管材生产中内部组织有限元模拟和预测[J].中国有色金属学报,2001,11(2):238-242.[100] 双远华,张中元,赖明道.热轧穿孔内部组织控轧的工业性试验研究[J].钢铁,2002,37(6):42-47.[101] J C Prince,R Maroño,F León.Thermomechanical analysis of a piercing mandrel for the production of seamless steel tubes[J].J. Process Mechanical Engineering,2003,217:337-344.[102] W.A.Khudheyer,D.C.Barton,T.Z.Blazynski.A comparison between macroshear redundancy and loading effects in 2- and 3-roll rotary tube cone piercers[J].Journal of Materials Processing Technology,1997,65:191-202.[103] A.N.Nikulin,V.V. Streletskii.Deformation of continuous cast metal during rotary rolling[J].Metallurgist,2005,49(3-4):97-101.[104] Kazutake Komori,Kouta Mizuno.Study on plastic deformation in cone-type rotary piercing process using model piercing mill for modeling clay[J].Journal of Materials Processing Technology,2009,209:4994-5001.[105] 李连诗.钢管塑性变形原理(上册)[M],北京:冶金工业出版社,1985:178-185.[106] 卢于逑.斜轧穿孔过程中应力和变形的分布和中心金属断裂机构的某些特点分析[D].北京:北京钢铁学院,1963.[107] 卢于逑,王先进.二辊斜轧穿孔时圆坯断面的变形分布和发展[J].金属学报,1980,16(4):470-479.[108] 严泽生.现代热轧无缝钢管生产[M].北京:冶金工业出版社,2009:175-195.[109] Takuda H,Mori K,Hatta N.The application of some criteria for ductile fracture to the prediction of the forming limit of sheet metals[J].J Mater Process Technol,1999,95:116-121.[110] Takuda H,Mori K,Fujimoto H,et al.Prediction of the forming limit in bore-expanding of sheet metals using ductile fracture criteria[J].J Mater Process Technol,1999,92-93:433-438.[111] Mori K,Takuda H.Prediction of forming limit in deep drawing of finite element simulation and criterion for ductile fracture[J].Transaction of NAMRI/SME XXIV,1996,143-148.[112] Takuda H,Mori K,Takakura N,et al.Finite element analysis of limit strains in biaxial stretching of sheet metals allowing for ductile fracture[J].Int J Mech Sci,2000,42:785-798.。

安排脱孔机按照的准则之阳早格格创做安排细确的标记是?管坯咬进稳固,毛管扔出成功,脱孔历程宁静,顶杆无明隐跳动,毛管内中表面品量良佳,毛管尺寸切合央供,主电机背荷仄常为达到上述脚段.脱孔机安排应按照的准则是?1.轧制线必须与脱孔核心线重合大概者比脱孔核心线略底3~5毫米.2.二轧辊核心线的火仄投影应共时仄止于轧制线.3.二轧辊相对付于脱孔核心线的倾角既前进角必须相等.4.保证顶杆正在脱孔历程中有较下的钢性即顶杆不克不迭有明隐的跳动甩动.5.顶头所处的位子应适中免得制成前卡大概者后卡事变.6.应真止无孔腔状态下的脱孔历程.7.脱孔工具如轧辊.顶头.导板皆不该宽重磨益.8.脱孔机安排工必须勤瞅察脱孔机运止的处事情况以及工具使用情况,必须勤检测毛管内中表面的品量以及尺寸,创制问题应即时处理.(如图)脱孔历程中主要的工艺参数1.脱孔历程中主要的工艺参数有变形参数、速度参数战温度参数、变形参数包罗蔓延系数、扩径率、扩展值、顶头前压下率、压缩戴处管坯直径压下率、每半转压下率等.2.速度参数包罗轧辊转数、前进角轴背滑移系数(0.),温度参数包罗脱孔前管坯温度1230±20℃战脱孔后毛管温度1100℃.蔓延系数何如决定蔓延系数是指毛管少度与管坯少度之比大概者管坯断里积与毛管断里积之比.1.估计蔓延系数的公式分别为烧益,普遍与斜底炉式可与大值,环形炉与小值.2.毛管中径、壁薄战少度.3.管坯直径、少度战断里积,蔓延系数大则脱出的管子壁薄,然而受到毛管内中表面品量咬进条件,轧卡等节制也不克不迭太薄,普遍小型脱孔机脱出毛管的壁薄为4.5~5毫米.脱碳素钢管坯的蔓延系数为3,脱合金钢管2.5~4蔓延系数的下限受到顶杆强度战宁静性的节制,最小的蔓延系数为.什么是扩展值?效率它的果素有那些?毛管内径与顶头直径之好喊搞扩展值,由于正在斜轧脱孔历程中管坯正在变形区中呈椭圆形,果此毛管的内径末究会大于顶头直径.效率扩展值的果素有变形区椭圆度、毛管壁薄、管坯直径、顶头直径、脱孔温度、钢种等.正在本量死产中可通过轧机安排对付扩展值举止适合的统制.毛管的壁薄战中径是由什么决断的?何如估计?毛管的壁薄由轧辊与顶头之间的距离所决断,而那种距离是用辊间距、顶头直径战顶头蔓延进量举止安排的.毛管中径与决于导板间距、轧辊间距战顶头伸出量(顶头位子),导板间距大轧辊间距小既变形区椭圆度大的情况下毛瞅的中径将删大,顶杆位子前出心目标伸进量小则毛瞅中径大.效率中径的那三种主要果素又有一种互相概括的效率,闭系较搀纯应正在试验中摸索掌握.什么是孔腔?产死孔腔的本果?斜轧真心管坯时正在管坯里里爆收的撕裂喊孔腔.爆收于管坯核心天区的称为核心孔腔.爆收于管坯表皮层下的喊环形孔腔.核心孔腔正在二辊式斜轧脱孔历程中爆收,环形孔腔正在三辊式斜轧脱孔历程中爆收.过早产死孔腔是指管坯已遇顶头时核心已开初撕裂,孔腔是由核心疏紧死少的撕裂而产死的,斜轧脱孔时正在顶头前中疏紧是需要的,而孔腔是要防止的,正在下温下孔腔孔壁被宽重氧化,正在脱孔历程中不克不迭被焊合而产死不准则的合叠而制成的内合缺陷,爆收孔腔的本果普遍认为是管坯核心受到搀纯的推应力(二辊脱孔)战切应力,正在推应力战切应力的接变效率下有大概引导管坯核心金属的撕裂,推应力越大越简单产死孔腔.效率孔腔产死的主要果素是什么?主要果素为以下几个圆里1. 顶头前压下量越大越简单产死孔腔.2. 变形区中椭圆度越大越简单产死孔腔,其椭圆度为导板间距与轧辊间距之比.3 .正在顶头前管坯被反复压缩的次数越多越简单产死孔腔.4. 钢自然塑性的效率,其中包罗钢的化教身分,治炼品量构制状态,而钢的构制状态又受管坯加热温度时间所效率.斜轧脱孔变形区一区称为脱孔准备区,既轧制真心管坯区,它的效率是为脱孔搞准备真止一、二次咬进,其变形特性一是由于轧辊出心锥表面有锥度,所以当管坯被咬进并转化着前进时管坯正在直径上渐渐被压下.二是被压下的金属一部分横背(导板目标)震动使管坯横断里形成椭圆,另一部分金属则沿纵横背震动(蔓延).三是由于主假如管坯表层金属变形伸少,果此变形后便会正在管坯头部产死一个“喇叭心”形的凸坑,此凸坑有好处顶头鼻部对付准管坯核心,以减小毛管头部壁薄不均.2区喊搞脱孔区,该区的效率是将管坯脱出一个内孔由于轧辊的顶头之间的间隙是渐渐缩小的,那将使管壁渐渐受到压下,被压下的金属共样也爆收横背及纵背的震动金属,震动正在横背的受到导板节制果此纵背伸少是主要的,脱孔变形主要正在2区完毕.3区为碾轧区,它的效率是碾轧(均正)管壁,以革新管壁尺寸细度战内中表面光净度,此区的变形量较小.4区为规园区,其效率是将椭圆度的毛管正在险些无变形量的条件下举止规园,此区很短.(如图)上钢一厂导板最下面超轧辊轧制戴前26毫米轧制线131.φ50脱孔超前15毫米,φ76脱孔超前21毫米,机架核心线—135mm,轧制核心线131 导板50 导板距一半44.131-50-44=37(导板垫).管坯缝隙深度不克不迭超出0.7 管坯直径不超出5%(小于).毛管中径D±2 壁薄S±10.轧制表1.导板垫根据脱孔机轧制核心线决定薄度.2.轧辊进心变形角3度.3.管坯热状态直径减少0.5毫米.4.估计顶头前压下量%轧制表薄度.2.轧辊进心变形角3度.3.管坯热状态直径减少0.5毫米.4.估计顶头前压下量%轧制表1.导板垫根据脱孔机轧制核心线决定薄度.2.轧辊进心变形角3度.3.管坯热状态直径减少0.5毫米.4.估计顶头前压下量%轧制表1.导板垫跟薄度根据脱孔机轧制核心线决定.2.轧辊进心变形角3度.3.管坯热状态直径减少0.5毫米.4.估计顶头前压下量%轧制表部分估计公式估计蔓延系数毛管少度4*(中径-壁薄)*壁薄——4*(D-S)*S估计顶杆位子170- 顶头直径+S*Z-B170- (顶头直径+S*Z)-轧辊距以上适用于114脱孔机顶头前压量估计:(普遍正在4——8%范畴内)(1)管坯直径-(辊距+0.122*顶头伸出量)管坯直径(轧辊进心角是 3.30度)(2)管坯直径-(辊距+0.105*顶头位子)管坯直径(轧辊进心角是3度)(3)管坯直径-(0.0524*顶头伸出量*2+棍距)管坯直径(轧辊进心角是3度)(4)管坯直径-(0.0612*顶头位子+辊距)管坯直径(轧辊进心角是3.30度)轧辊距离估计办法:——16%(压缩量)估计导板距——1.15(为椭圆系数,塑性佳的钢可与最大值)(2)(中径*2-辊距-44.5)+(0.244*顶杆位子)(3)壁薄+壁薄+顶杆位子.(4)比管坯直径小1——2mm采用顶头直径估计:毛管内径-(0.075-0.00135*壁薄)*管坯直径估计轧制核心线采用导板垫:轧制核心线下度数-导板薄度-导板距的一半剩下的既是导板垫的薄度.管坯一米重量估计办法:毛管一米重量估计办法:(中径-壁薄)* 壁薄 *毛管少度定位后估计管坯少度尺寸:(毛管直径*毛管直径-内径*内径)*毛管少度尺寸——0.98(火耗)热拔蔓延的估计办法:(毛管中径-壁薄)*壁薄(热拔中径-壁薄)*壁薄轧辊变形角常数℃=0.0262 2℃=0.03493 ℃3℃=0.0524 ℃百般顶头直径及少度:轧辊直径少度材量轧辊转数本能:(轧辊前进角为7.30-8.30度)114脱孔机组:轧辊直径是530-650mm,少度是400mm,进心少是200mm出心少是200mm,出心锥角出心锥角3.30度.100脱孔机组:轧辊直径是500-600mm,少度是370mm,进心少是180mm出心少是190mm出心锥角3度出心锥角是3.30度.76脱孔机组:轧辊直径是420-480mm,少度是350mm,进心少是175mm出心少175mm出心锥角3度,出心锥角3.3度.50脱孔机组:轧辊直径是330-405mm,少度是300mm,进心少150mm出心少150mm出心锥角3度出心锥角3.3度. 轧辊每分钟的转数:114机组是144转, 100机组是110转,76机组是121-110转, 50机组是110-124转.转速快前后卡多,转速缓前后卡少.轧辊的材量本能:55#钢耐磨性好一面与管坯摩揩力较佳,死产中缩小前后卡.70Mn -50Mn -30GrMn耐磨性佳一面然而是与管坯摩揩力较好,特天堆焊的轧辊表面更硬,简单爆收前后卡.顶头的种类顶头有肥少短肥硬硬几种规格1.齐钼顶头2.镶钼顶头(H13)3. 3Cr2W8V424. 20CrNi13A5. 35CrMo部分顶头正在处事中爆收的情况:1.齐钼顶头:顶头烧白温度后才搞脱毛管处事(普遍脱不锈钢管使用的)使用寿命少,然而是代价下贵,热顶头要沉搁天上,重搁简单使顶头中间断裂,使用时顶头表面滚一下玻璃粉,顶头用过后要回支.(顶头表面滚玻璃粉起润滑效率)2.镶钼顶头(简称H13)HRC硬度40-42 另一种硬度为45-48(4Cr5MoV1S1)顶头硬度较下,顶头表面比较光润能包管毛管内表面光润起到要害效率.(如果死产废品细度管便要用此种顶头)包管内表有较下的光润度.3.3Cr2W8V共上头一般.4.20CrNi13A此顶头正在脱毛管时毛管速度比其余的顶头快.1.35CrMo(HRC)硬度32,此顶头硬度较硬,顶头表面脱时间少后简单爆收皱纹蜿蜒条,对付毛管内表面简单引起不然而滑局里,如果顶头内热却火压力下流量快,热却火大不妨革新顶头表面皱纹不爆收,此顶头使用时用9级泵会符合,压力大火冲打震动快,也不妨普及顶头寿命的良佳效率,(此顶头代价比较矮).导板材量及少度本能导板横断里形状是个圆弧凸槽,便于毛管转化,凸槽的圆弧可搞单半径大概单半径.导板材量 Cr33Ni5~CrNiMo 简称下铬镍合金导板,下热、下耐磨、硬度下的本能.导板硬度夏天44 热天48导板少度: 114机组导板310㎜ 100机组导板310㎜ 90机组导板270㎜ 76机组导板290㎜50机组导板230~250㎜导板薄度35~40~50~60㎜导板少度%.品量佳的导板,毛管产量下而且毛管中表中螺纹少,品量好的会中螺纹,其余的本果也会爆收中螺纹,比圆:1、轧辊压下量小,顶头伸出过前,毛管前进速度受到宽重阻力减缓等.2、肥、短顶头毛管正在脱孔时受到相称阻力时.3、钢温过下.4、有多钢种简单爆收中螺纹(10#)轴启钢普遍不爆收中螺纹,中螺纹有多种情况爆收的,不克不迭道爆收中螺纹皆是导板制成的.顶杆材量壁薄(8~12㎜)1:Cr5Mo代价下贵,本能佳有弹性,硬度下.2:45#代价廉价,普遍小脱孔用,然而简单蜿蜒.百般顶头正在死产安排中的变更(对付毛管内中品量缺陷)喷火洞下位子爆收S形:此顶头材量35CrMo硬度32 喷火洞下圆有一条S形的凸沟,他的爆收本果是由于顶头喷火洞内热却火量冲打太大,管坯核心正在脱孔与顶头相遇时受到洪量的热却火的冲打,管坯核心温度赶快低重,进而钢的本能引起了及不良的变更,毛管内表面爆收内合(翘皮)今后而去,把热却火适合减小一面即可与消内合也可包管顶头的寿命延少.(普遍常常道脱孔时温度要切合央供尺度,然而是往往对付管坯里里的温度有所不注意).(如图)鼻尖肚皮表面小翘皮中螺纹:那种顶头鼻子很尖,顶头肚皮表面有中螺纹毛刺凸出的细翘皮,此本果爆收主假如由于安排时顶头前压下量太大顶头鼻子受力过大所引起的,顶头前压下量过大有二个圆里所爆收的.1.总压下量大(轧辊距离对付管坯压缩量)2.顶头伸出过后. 爆收毛管内合的主要本果改变顶头鼻子形状,将顶头伸出量往前移4-6毫米,轧辊距离总压下量合并0.7-1毫米,顶头鼻子形成圆形而且能即时与消内合,那些情况皆是不注意安排圆里体味而引起的,而且顶头寿命有所降矮(引起脱孔时管坯过早止成孔腔).(如图)圆鼻战反嘴效率战便宜:此顶头制型共其余的有分歧之处,顶头鼻子圆形,鼻子下部有凸直线正在脱孔历程中不妨洒收热量,普及鼻子做业中顶头的直径后端往前30毫米区,后端30毫米少若于顶头反嘴区.那种顶头的便宜:不管轧辊有什么变更用此顶头毛管内表不爆收所有内螺纹,果为顶头后端有30毫米少反嘴,毛管内孔与它不摩揩力果素,用那种顶头脱毛管前进速度比其余的顶头快.(如图)鼻尖爆收本果:此顶头鼻子尖共35CrMo鼻子尖形状分歧,果为二种顶头鼻子制型分歧,共样的顶头前压下量大,鼻子的变更也纷歧样,此顶头形状共样是安排圆里谬误当所为(总压下量大顶头伸出量后)爆收内合(内翘皮)主要本果,改变安排要领才搞与消内合.(如图)肥少顶头的便宜:此顶头制型肥少,他正在脱孔处事特性,毛管前时阻力小,毛管变形区比较少,对付壁薄匀称有一定的良佳效率,顶头表面受力能比较大的分别,毛管正在变形历程中与导板摩揩力分集部位较大,而且对付缩小毛管中螺纹有良佳的效率.(如图)短肥顶头的缺面:那顶头肥短是镶钼顶头(H13)4Cr5MoV有二种硬度,(1)40-42(2)45-48那二种顶头硬度,顶头肚皮表面不会爆收细条皱纹(凸出皱纹)对付毛管内表有千万于光润效率,如果死产细稀废品管一定要用那顶头脱毛管包管品量稳当性.其缺面:脱孔毛管阻力大(果变形区短,壁薄比35CrMo顶头定形早)毛管与导板变形交战面里积短引起毛管与导板磨揩力大,往往简单使毛管爆收中螺纹比35CrMo顶头多战宽重,此顶头从几家死产钢管厂试用顶头寿命皆不格中理念顶头鼻子益坏快要么肚皮开裂普遍正在20支到70支安排奇我一次能一个顶头脱200多支仄稳比率不大.那种顶头最佳配备9级泵,压力正在16kg以上普及顶头寿命有一定效率如果顶头不喷火的鼻子更需要9级泵.有的短肥顶头金属正在死产时热胀热缩很明隐毛管常常为爆收壁薄壁簿而且爆收前进变形,阻力大进而爆收电流低重.(如图)本能:那H13顶头比另一种H13顶头肥一面,少度共35CrMo一般,普遍用5级泵便不妨,压力5-7Kg也不妨,那顶头的硬度比另一种H13的顶头矮一面,其处事寿命比较宁静不妨脱100-180支范畴以内,毛管脱孔时阻力也小毛管表面也不什么明隐宽重的中螺纹,此H13的顶头比另一种H13的顶头较佳.(如图)内热却火不大(压力小):那顶头35CrMo材量比H13的顶头硬,通过死产一定时间后顶头中间以下一段部位夸大,其本果主要由于顶头内热却火压力小火流速度循环缓,果为顶头中间正在与毛管脱孔时受力比较大金属表面硬化及蔓延,爆收此情况后给毛管内表爆收宽重的内螺结疤,只消火压加大此毛病不妨与消.(H13顶头硬度较下,如果火压矮的情况下顶头表面不会硬化变形更不会有金属蔓延爆收)(如图)果喷火洞惟有一个各所有磨益分歧:那顶头鼻子有半片削了其本果爆收情况:顶头鼻子喷火有三种1.有二个喷火眼的2.有一个喷火眼的3不喷火眼的,那个顶头属于一个喷火眼的,喷火一边顶头金属热却快金属不硬化,另一边不热却火金属热量易以热却,半边金属磨益快所以产死半边削了一齐的局里.(如图)顶头尾部断里有倾斜度制成脱孔时顶杆跳动:那顶头尾部断里有倾斜度,拆正在顶杆头上脱孔时顶头爆收倾斜,不管顶杆如许直放心辊安排惯例时如许仄稳顶杆仍旧跳动的锋利,毛管爆收海浪更宽重的爆收壁薄不匀称,挑用顶头时应最先查看是可切合尺度.(如图)顶头内热却火压力小:那顶头表面金属往尾部蔓延少出,主假如顶头内热却火太小,顶头表面收白不克不迭即时热却金属表面硬化,所以爆收金属蔓延.办理办法:1.加大火压2.顶杆接洽上挨二只喷火眼.(如图)鼻子堆帽本果:那顶头鼻子堆帽主要本果有四面,1.管坯温度太下顶头鼻子简单爆收融化2.顶头伸出量太后顶头鼻子受力过大3.顶头自己热处理不搞佳4.上下导板接叉宽重爆收毛管前进速度缓.(如图)新顶头脱几支后拆下过几天后脱比本去的寿命有所普及:那顶头是新的,只消脱10支安排毛管把它拆下后搁正在工具箱内一个星期以上,再使用时比本去的新顶头寿命有所普及(上钢一厂无锡钢厂皆有相共瞅法)(如图)(海宁新纪元钢管厂)脱孔机陈旧诸位子尺寸磨益宽重引起:钢管厂有二台50脱孔机,1号脱孔机已经陈旧2号脱孔机是新的,共样的35CrMo顶头使用,顶头的益坏有所分歧,2号脱孔机益坏很仄常鼻子完备肚皮中间开裂属于仄常益坏,1号脱孔机顶头益坏时鼻子真足塌降,不克不迭道顶头品量问题吧.果为1号脱孔机设备陈旧主要有些尺寸磨益已经禁绝确了.厥后建补佳后此顶头与2佳脱孔机顶头益坏的形状一般了.(如图)轧辊接叉引起:无锡东群钢管厂76脱孔机,果二只轧辊接叉前后宽重顶头正在处事时毛管变形时力正在顶头尾部相称大的受到压缩力,不但尾部开裂而且顶头表面金属爆收蔓延,而且毛管还会制成油条六角型.(如图)顶头硬度矮及顶头热却火压力小:那顶头是35CrMo硬度32,如果顶头内热却火压力小顶头表面往往会爆收细条蜿蜒凸出的皱纹,火压删下基础不妨与消此皱纹,共时毛管内表不妨光润(如图)35CrMo顶头表面呵护层磨光后毛管内表光润度能改瞅:那顶头35CrMo表面有一层乌色的氧化皮呵护,H13顶头表面是不的.奇我脱孔毛管内表面有不然而滑时间可将顶头表面一层氧化皮用磨光机磨掉后毛管内表光润度有一定的良佳效验.(如图)脱孔顶杆小车不转:那顶头表面肚皮正反各有一条削过的痕疤结缺陷,主要本果是脱孔机顶杆小车不转而制成的.本本顶头与毛管是背共一个目标转化的,果小车坏后毛管转而顶头不转,而且引起毛管后卡大概者前卡局里,只脱一支毛管顶头便不克不迭使用.(如图)(东群76脱孔机)轧辊接叉及使用时间过少:那顶头尾端表面象米粒凸出局里,毛管内表也会爆收念米粒一般的坑,主要本果有三面1.轧辊接叉特天宽重2.轧辊接叉后轧辊时间使用过少3.轧辊接叉后顶头内热却火较小震动循环太缓.(如图)顶头内断火:那顶头直径55少度150mm只脱一支毛管后此顶头形状便是那样,主要本果是顶杆内热却火管尾部断脱,顶头不热却火,顶头简单融化.(如图)顶头鼻子内真心太少:那顶头直径63鼻子不喷火洞脱78*4.5顶头内鼻子真心薄度35毫米,只消脱毛管2-3支鼻子便简单坏了,果为鼻子内薄度太少内热却火对付鼻子热却蔓延得不到即时金属温度低重.(如图)鼻子内真心仄常:共样顶头规格,然而鼻子内薄度20毫米,热却火能较即时的蔓延到鼻子部位前端,脆持了金属表面一定强度,进而延少顶头寿命可脱毛管160支,顶头鼻子挨一只喷火洞更佳可脱200-230支.(如图)内孔仄常:那顶头直径42-54鼻子底下有二个喷火洞,内薄度14毫米属于仄常尺度.(如图)有喷火洞鼻子完佳:那顶头鼻子皆完佳,果为鼻子底下有喷火洞对付顶头鼻子中热却金属表面即时热却,使鼻子形状稳定,而且另有内热却火的效率,顶头寿命到时间变更时顶头鼻子完佳,肚皮开裂那种顶头益坏属于仄常.(如图)压下量小及不鼻子喷火洞:那顶头鼻子横背夸大而顶头使用时间一往少后顶头会越去越短,果为那顶头鼻子不喷火洞对付顶头鼻子不中热却,鼻子表面金属简单硬化进而爆收鼻子短横背鼻子的夸大,鼻子大后对付脱孔管坯交战时里积变大简单制成毛管前进阻力大及爆收壁薄背好大,所以肚皮不开裂.不喷火的顶头火压要比喷火的顶头大一些,那是为了普及顶头的寿命延少.(如图)上钢一厂不喷火真心顶头(人为加顶头):此顶头20CrNi13A上钢一厂114脱孔机使用二种顶头:1.火热顶头接正在顶杆上(喷火顶头)2.顶头不内孔,是用人为加顶头变更,脱一只毛管变更一个顶头,变更下去的顶头搁正在火箱内热却(火箱内有5-6个顶头循环变更热却).人为加顶头普遍压下量比火热顶头曾大一些,果此那种顶头正在脱孔时简单摇晃,对付壁薄爆收不宁静,顶头肚皮表面如果有细的中螺纹道明压下量以到位.是壁薄宁静的一种局里,(便是道顶头正在管坯核心脱孔顶头与消安排摇晃).要注意顶头表面爆收细的中螺纹道明顶头前更大压下量了简单爆收内翘皮.(如图)B顶头肚皮表面光润,顶头鼻子比本去有所支缩,而且鼻子有横背夸大那种顶头变更爆收有二面:1.压下量小大概是顶头伸出量过前,按人为加顶头那种安排对付壁薄有不宁静存留,然而是对付内翘皮按安排上道千万于不可能爆收.(如图)(诚德钢管厂)顶头太短:那顶头正在95年9月16日脱133*12顶头直径101顶头少度183毫米,四个顶头只脱18支毛管便坏了而且毛管内皆有翘皮(本去顶头表面益坏引起毛管内合伤).厥后换上上钢一厂顶头,顶头少220毫米内翘皮与消,为什么用上钢一厂的顶头便不翘皮呢,果为顶头少.毛管变形蔓延对付顶头受力比较分别,顶头表面阻挡易受益,短顶头表面受力比较集结顶头表面简单大里积的下矮不仄宽重益坏.(如图)(无锡东群钢管厂98年)材量太硬:那顶头已试脱也不了解什么材量(后了解导板钢材),只脱毛管700毫米安排,顶头局部形成碎片,轧辊表面受到益坏(即磨辊处理)(如图)脱50薄壁管细稀毛管,用35CrMo顶头一般能使毛管内表光润.顶头脱3支后表面用砂轮机磨光而后再脱二次共样再磨二次.顶头内的热却火伸出量少短对付顶头寿命少短有闭:(如图)A.火管伸出顶杆接洽25-30毫米,火管心斜度45度,冲出的火往后流背二边不为冲出的火堵住,除了流量对付顶头热却快也普及了顶头寿命.B.火管伸出过少,火管内热却火简单被转头火堵住,进而顶杆内热却火回出量震动减缓,顶头热却减缓顶头寿命降矮.C.火管不伸出顶杆接洽中部分,共样是顶杆内热却火震动减缓.顶杆内热却火管有以下几个情况央供:1.顶杆内热却火管中径普遍小于顶杆内径5-6毫米.2.热却火管可分三级也可分二级如图:前段中径比中间小,它的热却火冲打速度可加快,进而顶头热却快,普及顶头寿命,降矮顶头消耗,火管配备佳与短佳,对付于顶头消耗多与罕见很大闭系存留.顶杆壁薄8-12毫米50-114脱孔机组,50脱孔束接壁薄不矮于6毫米导板的采用尺寸导板的少短根据脱孔机轧辊少短而定,导板宽度普遍比辊距大2毫米,导板薄度随脱孔机核心下而定.导板与轧辊接叉定位(错开)。

消除锥形穿孔机毛管端部尾圈方法探讨作者:祁继锋来源:《科学与技术》2018年第27期摘要:管坯在穿孔时,由于塑性变形内外表金属流动性不均匀,致使毛管尾端产生尾圈,在连轧机工序生产时会将尾圈带入钢管尾部,造成芯棒划伤或在管体内表产生轧疤,掉落在机架孔型内时会将机架辊划伤,通过优化环形炉温度加热及轧制参数(辊距、导板距、前伸量、喂入角),基本消除穿孔毛管尾圈改善钢管质量,提高轧机工模具的寿命,保证生产的连续性。

关键词:环形炉;加热工艺;穿孔机;调整参数;尾圈;消除引言在生产无缝钢管的穿孔工序中,毛管尾端经常会产生尾圈。

连轧机工序进行毛管插棒时,尾圈易被带入钢管内,造成芯棒划伤或在管体内表产生轧疤,掉落在机架孔型内时会将机架辊划伤,影响正常产线生产。

某些轧管厂采取管坯尾端定心的办法消除尾圈,采取改进环炉加热温度及时间,穿孔优化工艺调整参数的方法,在消除毛管尾圈方面取得了很好的效果。

1 尾圈形成原因穿孔机在轧制加热好的管坯时,边旋转边前进,有两种变形:一种是由实心管坯轧制成毛管所产生的轧件几何形状和尺寸的基本变形;另一种是由于变形不均匀,在金属内部产生的附加变形,有扭转变形、纵向剪切变形、横向剪切变形和管壁塑性弯曲等。

对于锥形辊穿孔机,轧辊直径沿轧制线方向增加,有效减少了扭转变形,但纵向剪切变形依然存在,这是产生尾圈的根本原因。

纵向剪切变形主要是由于顶头受轴向阻力造成的,穿孔时轧辊带动外层金属沿纵向流动,而顶头阻碍内层金属的纵向流动,结果各层的轴向流动产生差异,而金属是一个整体,故各层间必然产生相互附加剪切变形和附加剪应力,致使内层金属的纵向变形速度落后于外层金属,在管坯尾端产生外凸,在辗轧过程中形成尾圈。

如果管坯内外表温度加均匀,温差较小的情况下,尾圈较小,且掉落在穿孔机孔型内;如果壁厚均匀,尾圈呈环状;如果尾端壁厚不均,则呈不规则状。

为了消除尾圈,需要尽量减小纵向剪切变形,同时还要保证钢管壁厚均匀。

四、穿孔毛管质量缺陷及其预防1穿孔是热轧无缝钢管变形的第一道工序也是最重要的变形工序之一。

其作用是将实心管坯穿制成空心毛管。

穿孔方式纵轧穿孔、斜轧穿孔。

①纵轧穿孔压力冲孔、推轧穿孔。

管坯不发生旋转。

②斜轧穿孔二辊式锥式、桶式、曼式、盘式两个轧辊两个导板。

三辊式由三个旋转的轧辊组成穿孔孔型。

管坯在轧辊的作用下一边旋转一边前进。

2穿孔毛管的质量缺陷产生原因①由管坯本身的缺陷或管坯在加热过程中产生的缺陷。

②在穿孔工序中产生的它是由于穿孔工艺参数设计或调整不正确穿孔工具形状不合理穿孔工具表面存在质量缺陷等原因造成的。

3穿孔毛管质量缺陷主要包括毛管的壁厚不均内直道、外直道表面结疤、划伤内折、外折、离层一纵轧穿孔工艺与质量缺陷1 工艺特点毛管内孔是依靠冲顶头“顶”出来的压力冲孔立式冲孔卧式冲孔推轧穿孔斜轧管坯的冲孔变形过程主要是在三向压应力状态下完成的因此对管坯中心部分的疏松和缩孔会起到压实的效果所以压力冲孔工艺可以改善管坯的低倍组织缺陷为后续延伸工序提供质量良好的冲孔坯。

对于一些塑性较差不宣采用直接穿孔工艺生产的高合金无缝钢管管坯可以先进行压力冲孔再进行延伸轧制。

2 纵轧穿孔毛管质量缺陷及其预防①冲穿孔坯壁厚不均工艺原因加热温度不均造成。

预防措施a. 应保证管坯加热均匀最小阻力定律防止严重烧损。

b. 尽可能使管坯的中心线与冲杆顶杆中心线重合注意调整冲杆顶杆导向系统其间隙不能过大。

c. 防止冲杆顶杆弯曲应保证其有足够大的抗弯强度。

d. 压力冲孔机的十字头导向装置和推轧穿孔机的管坯导卫装置的调整必须保证管坯中心线与轧制中心的对准和稳定。

②冲穿孔坯内外直道a. 产生原因冲头顶头是在极其恶劣的高温、高压环境下工作的其端部一旦产生严重的变形或粘钢冲头顶头在与管坯内表面所产生的相对运动中就会将管坯内表面刮伤而形成内直道。

b. 预防措施为了防止冲穿孔坯产生内、外直道缺陷应加强对冲头顶头、冲模轧辊的冷却提高其使用寿命宜采用高强耐热钢来制造冲头顶头一旦发现粘钢就要及时修磨或更换。

三辊穿孔和轧管所产生的钢管壁厚极差和波浪形内螺纹方平

【期刊名称】《钢管》

【年(卷),期】1994(000)001

【总页数】3页(P18-20)

【作者】方平

【作者单位】无

【正文语种】中文

【中图分类】TG335.7

【相关文献】

1.改进自动轧管机轧型,改善毛管壁厚不均 [J], 肖文川;于学义

2.顶头穿轧锥形状对二次穿孔毛管壁厚不均的影响 [J], 关小军;周家娟

3.三辊轧管机对穿孔毛管的壁厚纠偏能力分析 [J], 吕庆功;刘京山

4.三辊轧管机轧制的钢管内螺纹缺陷分析 [J], 栗志红

5.三辊轧管机组生产D/S〉9薄壁管壁厚不均的研究 [J], 李阳华

因版权原因,仅展示原文概要,查看原文内容请购买。

国产锥形穿孔机的特点分析二辊斜轧穿孔机从1886年用于工业生产以来,已成为目前应用最为广泛的穿孔机型。

但是,工业的发展对热轧无缝钢管的质量和品种提出了新的更高的要求,生产实践和科学试验表明:用曼内斯曼穿孔机穿孔时,将出现切向剪切变形、表面扭转剪切变形和纵向剪切变形;在穿轧连铸管坯时,管坯的中心疏松不能得到焊合,出现微小的缺陷;在穿轧不锈钢和高合金钢时,会产生大量的内表面缺陷,严重时,在荒管壁厚中央还会产生明显的分层缺陷,这种缺陷随着材料中Ni、Cr、Mo含量的增高而增加。

为了提高钢管质量、扩大品种和采用连铸管坯直接穿孔,降低生产成本和提高成材率,近十多年来,经过轧钢工作者不懈的探索,研制出了新型锥形穿孔机(见图1)。

由于锥形辊的锥底在出口方向,因此轧辊圆周速度由进口到出口是逐渐增加的,这样的轧辊运动速度和轧件运动速度更为协调,从而可以减小轧件的轴向滑移,可以减小轧件的周向附加剪切应力,最终使毛管内外表面缺陷显著减少。

实践证明这种新型锥形穿孔机适合于穿轧连铸坯和合金量较高的钢种,在热轧无缝钢管生产中取代曼内斯曼穿孔机。

图1新型锥形穿孔机简图锥形穿孔机在国内的研制工作开展较晚,一直到20世纪90年代初,成都、大冶分别从美国、德国、意大利引进了锥形穿孔机后,国内才开始研制锥形穿孔机。

1992年至1994年,太原重型机械集团有限公司(以下简称太重)研制出了TZC200锥形穿孔机组,之后,又先后研制出了巨龙穿孔机组、Φ89锥形穿孔机组、Φ108锥形穿孔机组、Φ140锥形穿孔机组等。

根据国内几大国有企业引进设备的情况分析,从国外引进主机的价格(包括设计费、软件费、技术指导费等)约占工程全部投资(包括所有的辅助设备生产线、流体、电气控制系统、厂房、土建及公辅设施等)的一半左右,如果单独比较国产设备与进口设备的价格,可节约投资约60%。

下面,结合太重研制的锥形穿孔机组,对设计做一些初步探讨。

设备组成及技术性能1设备组成锥形穿孔机组由进口台、主机座、主传动、出口台一段、出口台二段、电气控制系统、流体系统等组成。

CL0501-轧辊破坏常见原因分析及对策案例简要说明:依据国家职业标准和金属材料及热处理技术、材料成型与控制技术专业教学要求,归纳提炼出所包含的知识和技能点,弱化与教学目标无关的内容,使之与课程学习目标、学习内容一致,成为一个承载了教学目标所要求知识和技能的教学案例。

该案例是轧钢设备使用与维护事故案例,体现了轧辊材质及其力学性能等知识点和轧钢工、设备点检工的岗位操作技能,与本专业轧钢机械设备课程中轧辊部分、金属材料与热处理课程中金属材料的性能部分单元的教学目标对应。

轧辊破坏常见原因分析及对策天津冶金职业技术学院王磊该案例发生在承钢热带厂,该厂自1997年建成投产,生产至今已有10多年,在生产初期经常出现轧辊热裂纹、掉肉、局部破坏、外层剥落、甚至轧辊断裂等事故,轧辊发生故障后一般都需要做换辊处理,不仅增加了岗位作业人员的劳动量,而且降低日历作业率,造成废钢,影响成材率,影响轧机产量,同时更造成巨大的经济损失。

通过几年的摸索,对轧辊常见破坏形式进行归纳总结,并给出相应的解决办法。

该案例在教学过程中辅以图片等多媒体资源对学生进行讲解,让学生能够更好地掌握轧制过程中如何更好地延长轧辊的寿命。

1.背景介绍某厂自1997年建成投产,生产至今已有10多年,在生产初期经常出现轧辊热裂纹、掉肉、局部破坏、外层剥落、甚至轧辊断裂等事故,轧辊发生故障后一般都需要做换辊处理,不仅增加了岗位作业人员的劳动量,而且降低日历作业率,造成废钢,影响成材率,影响轧机产量,同时更造成巨大的经济损失。

通过几年的摸索,对轧辊常见破坏形式进行归纳总结,并给出相应的解决办法。

2.主要内容2.1.热应力断裂一、现象描述此类断裂多发生在粗轧机,一般在粗轧换辊后开轧10块钢以内,寒冷的冬季出现的几率更大一些。

轧辊辊身断层呈径向,起源位于或接近轧辊轴线,断裂面与轧辊轴线垂直,一般发生在辊身中部,如图1所示。

图1 热应力断裂断面形状二、轧辊破坏原因这种热应力断裂与轧辊表面和轴心处的最大温差有关。