狄塞尔穿孔机和锥形辊穿孔机介绍

- 格式:pdf

- 大小:78.78 KB

- 文档页数:2

穿孔部分1.穿孔的发展过程是什么?今天在无缝钢管生产过程中,穿孔工艺被广泛应用而且是非常经济的。

1886年德国的曼内斯曼兄弟申请了用斜辊穿孔机生产管状断面产品的专利。

专利中描述了金属变形时内部力的作用和使用两个或多个呈锥形的轧辊进行穿孔,因此被称作曼内斯曼穿孔过程。

由R.C 斯蒂菲尔发明的导板使得穿孔后的毛管长度得到增加。

后来S.狄舍尔发明了导盘,使穿孔效率得到更大提高。

在1981年出现了双支撑的锥形辊穿孔机(单支撑的锥形辊穿孔机由R.C 斯蒂菲尔发明于1899年发明),它比以前的穿孔机在金属的变形上有明显的改进。

德国和美国在20世纪上半叶将穿孔进行了很大改进,后半叶德国、俄罗斯和日本又将穿孔机向前推进了一步,近一段时间中国也取得了很大成绩。

当今无缝钢管生产中穿孔工艺更加合理和穿孔过程实现了自动化。

常见的穿孔机有锥形辊穿孔机和桶形辊穿孔机。

2.穿孔工序在现代钢管生产中的作用?在无缝钢管生产中,穿孔工序的作用是将实心的管坯穿成空心的毛管。

整个生产过程一般包括穿孔、轧管和定减径工序。

穿孔作为金属变形的第一道工序,穿出的管子壁厚较厚、长度较短、内外表面质量较差,因此叫做毛管。

如果在毛管上存在一些缺陷,经过后面的工序也很难消除或减轻。

所以在现代钢管生产中穿孔工序的起着重要作用。

3.管坯穿孔的方式有几种?管坯的穿孔方式有压力穿孔,推轧穿孔和斜轧穿孔。

(1)压力穿孔压力穿孔是在压力机上穿孔,这种穿孔方式所用的原料是方坯和多边形钢锭。

工作原理是首先将加热好的方坯或钢锭装入圆形模中(此圆形模带有很小的锥度),然后压力机驱动带有冲头的冲杆将管坯中心冲出一个圆孔。

这种穿孔方式变形量很小,一般中心被冲挤开的金属正好填满方坯和圆形模的间隙,从而得到几乎无延伸的圆形毛管,延伸系数最大不超过1.1。

(2)推轧穿孔推轧穿孔是在推轧穿孔机上穿孔,这种穿孔方式是压力穿孔的改进。

把固定的圆锥形模改成带圆孔型的一对轧辊。

这对轧辊由电机带动方向旋转(两个轧辊的旋转方向相反),旋转着的轧辊将管坯咬入轧辊的孔型,而固定在孔型中的冲头便将管坯中心冲出一个圆孔。

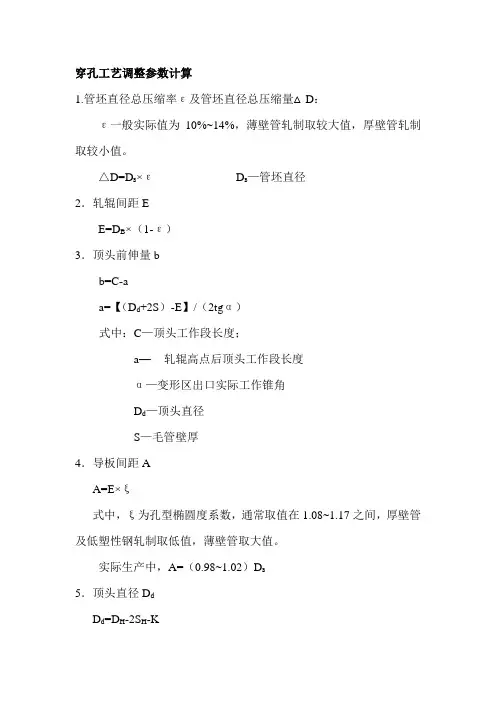

穿孔工艺调整参数计算1.管坯直径总压缩率ε及管坯直径总压缩量△D:ε一般实际值为10%~14%,薄壁管轧制取较大值,厚壁管轧制取较小值。

△D=D B×εD B—管坯直径2.轧辊间距EE=D B×(1-ε)3.顶头前伸量bb=C-aa=【(D d+2S)-E】/(2tgα)式中:C—顶头工作段长度;a—轧辊高点后顶头工作段长度α—变形区出口实际工作锥角D d—顶头直径S—毛管壁厚4.导板间距AA=E×ξ式中,ξ为孔型椭圆度系数,通常取值在1.08~1.17之间,厚壁管及低塑性钢轧制取低值,薄壁管取大值。

实际生产中,A=(0.98~1.02)D B5.顶头直径D dD d=D H-2S H-K式中,D H、S H、K分别为毛管外径、壁厚、内扩径量。

一般按最薄壁毛管确定顶头直径D d,顶头直径以5mm分级,每个规格的顶头适应于2~2.5mm的毛管壁厚范围。

6.毛管出口速度vv=(π·D·n·sinβ·cosΨ·η)/(60×103)式中:D、n、β、Ψ、η分别为轧辊直径、轧辊转速、喂入角、辗轧角、轴向滑移系数。

轴向滑移系数η的参考值(锥形穿孔机取较大值):碳钢:0.9~1.0低合金钢:0.7~0.8高合金钢:0.5~0.77.穿孔延伸系数μμ=(0.245×D B2)/【(D H- S H)×S H】,考虑加热烧损2%。

衡阳89项目管坯规格:Ф120mm×900~3400mm毛管规格:Ф134mm×7500(最长)mm成品规格:Ф25~89mm×2.5~12mm×3~12.5m穿孔机型式:CTP750VL型,轧辊上下布置,导板左右水平布置入口管坯温度:≥1180℃1.锥形辊穿孔机前台1.1受料槽长度:3900mm1.2双链式推坯机最大行程:5250mm推坯力:4t推进速度:基位—等待位置:1.0m/s等待位置—返回位置:0.3m/s返回速度:1.0m/s2.锥形辊穿孔机主传动2.1主电机:采用2台直流电机单独传动功率:2×1500kW,DC,2倍过载转速:375-750/1500rpm2.2主传动减速比:5.763.锥形辊穿孔机主机座3.1穿孔机轧辊(2个)材质及化学成分:材质:CK45化学成分:C:0.42直径:Ф650mm~Ф760mm长度:700mm轧辊轧制力:2000KN轧辊扭矩:180kNm轧辊喂入角:10°~15°无级可调轧辊辗轧角:固定为10°轧辊行程:90mm轧辊可轧制次数:20000~25000道次重车次数:max 12次重车量:8~10mm(轧辊直径方向)3.2穿孔机导板(2块)导板调整行程(max):110mm导板可轧制次数:800~1000道次4.锥形辊穿孔机后台4.1定心辊装置可导行毛管的最大直径:Ф230mm可抱紧顶杆的最小直径:Ф50mm4.2后台升降辊传送速度:1.6m/s4.3顶杆小车及止推座顶杆小车最大行程:17155mm止推座中心位置调整范围:300(-85,+215)mm 顶杆上所受轴向力:1000KN顶杆小车运行速度(max):前进到轧制位置:1.8m/s回退到顶头更换位置:4.5m/s4.4顶头顶头可轧制次数:一般50~200道次顶头工作段长度C=210mm4.5顶杆顶杆总弯曲度:≤18mm5.锥形辊穿孔机后台到连轧机的运输装置5.1后台横向运输链运行速度:1.6m/s5.2内吹装置内吹型式:压缩空气内吹时间:3s空气压力:4.5bar6.穿孔毛管终轧温度7.穿孔毛管的尺寸公差范围8.穿孔工艺调整参数设定a.穿孔机的数据库终端中存贮着各种规格毛管轧制时的调整参数,根据不同的轧批号,主控制终端从数据库终端中调用相应规格毛管轧制时的工艺调整参数,并可进行修正,编辑,传送到穿孔机的PLC 或位置控制器上,完成轧机的精确调整。

摘要:至今国内国外锥形辊斜轧三辊穿孔机都没有导板,根据近年来发展的钢管斜轧理论和计算机的高速的发展,采用Solidworks计算机应用程序模拟三辊穿孔机斜轧空间,对锥形辊穿孔机的导板进行了优化设计。

通过对三辊斜轧穿孔机的特点和存在问题的了解,采用Solidworks软件进行导板设计来解决问题。

了解Solidworks设计软件的特点,通过三维设计及优化,设计出来的导板流线符合轧管时金属流动原理,满足了轧管时孔型封闭的要求,确保了在轧制过程中钢管的质量。

关键词:三辊穿孔机导板三维设计Solidworks计算机应用程序由于中国冶金工业高速发展,国内也有了很多带大辗轧角和送进角的三辊锥形穿孔机,人们对斜轧三辊有了新的认识,传统导板设计工艺方法已不能满足斜轧三辊导板设计工艺的新要求,为此很多轧机设计人员进行了大量的理论和实践工作,已获得精准定量的理论分析和实用的设计方法。

提出了将金属塑性变形流动的物理法则与轧制工具空间几何设计统一相结合的基本原则,核心就是设计轧制工具导板必须以金属塑性变形流动状况为基础Solidworks计算机应用程序为设计工具。

一、三辊斜轧穿孔机及其存在的问题三辊斜轧穿孔机由3个主动的轧辊和一根长芯棒组成一个“环形孔型”。

3个轧辊布置在以轧线为形心的等边三角形的顶点上,辊轴与轧线呈交错布置,两者间形成两个夹角:送进角和辗轧角,即送进角是指辊轴与轧线在以辊轴中心至轧线最短连线为法线且包含轧线的平面上的投影的夹角;辗轧角是指辊轴与轧线在包含辊轴中心至轧线的最短连线和轧线的平面上的投影的夹角。

由穿孔机送来的毛管,插入长芯棒后,由喂管器送入轧管机中轧制,毛管咬入后作螺旋运动,依次通过变形区各区,经咬入(减径)、减壁(同时减径)、平整和归圆而成荒管。

在轧制过程中经常会出现一些问题,“尾三角”最为重要。

“尾三角”是指三辊斜轧穿孔机轧制薄壁管时在管子尾部形成三角喇叭口。

对“尾三角”的成因可作如下分析:(1)三辊斜轧穿孔机在轧管过程中管子在变形区中每转一圈,管子将受到轧辊三次压缩。

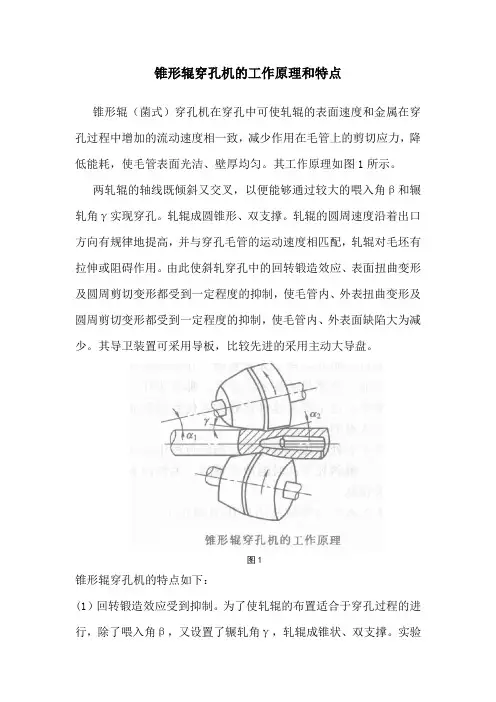

锥形辊穿孔机的工作原理和特点锥形辊(菌式)穿孔机在穿孔中可使轧辊的表面速度和金属在穿孔过程中增加的流动速度相一致,减少作用在毛管上的剪切应力,降低能耗,使毛管表面光洁、壁厚均匀。

其工作原理如图1所示。

两轧辊的轴线既倾斜又交叉,以便能够通过较大的喂入角β和辗轧角γ实现穿孔。

轧辊成圆锥形、双支撑。

轧辊的圆周速度沿着出口方向有规律地提高,并与穿孔毛管的运动速度相匹配,轧辊对毛坯有拉伸或阻碍作用。

由此使斜轧穿孔中的回转锻造效应、表面扭曲变形及圆周剪切变形都受到一定程度的抑制,使毛管内、外表扭曲变形及圆周剪切变形都受到一定程度的抑制,使毛管内、外表面缺陷大为减少。

其导卫装置可采用导板,比较先进的采用主动大导盘。

图1锥形辊穿孔机的特点如下:(1)回转锻造效应受到抑制。

为了使轧辊的布置适合于穿孔过程的进行,除了喂入角β,又设置了辗轧角γ,轧辊成锥状、双支撑。

实验结果表明,管坯和毛管的力学性能、伸长率和断面压缩率在很大程度上取决于轧辊的辗轧角和喂入角的大小。

β和γ值越大,伸长率和压缩率也越大。

金属显微镜观察表明,回转锻造效应受到明显的抑制,孔腔缺陆几乎见不到。

与此相反,以较小的喂人角和辗轧角进行穿孔时,回转锻造效应非常明显,孔腔缺陷清楚可见。

(2)金属流动合理。

在辗轧角和喂入角变化的情况下进行穿孔实验,观察喂入角β和辗轧角γ对圆周剪切变形的影响。

圆周剪切变形可用下式表达:实验中明显看出,喂入角β对圆周剪切变形有很大影响。

当β成比例增大时,γrQ值明显下降;同样,辗轧角γ增大时,γrQ也明显下降。

特别明显的是:当γ=15°、β≥14°或者γ=20°、β≥10°时,圆周剪切变形完全消失,即γrQ=O。

轧辊辗轧角和喂入角对表面扭曲变形的影响也很明显,特别是当辗轧率较高时,金属流动不产生表面扭曲而引起剪切变形。

在大辗轧角和大喂人角条件下进行穿孔,周向剪切变形和表面扭曲变形受到严格控制,甚至为零,使金属流动速度基本相同。

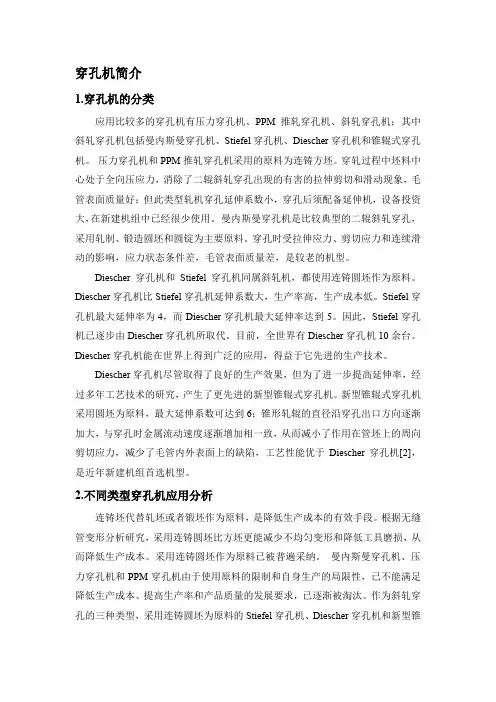

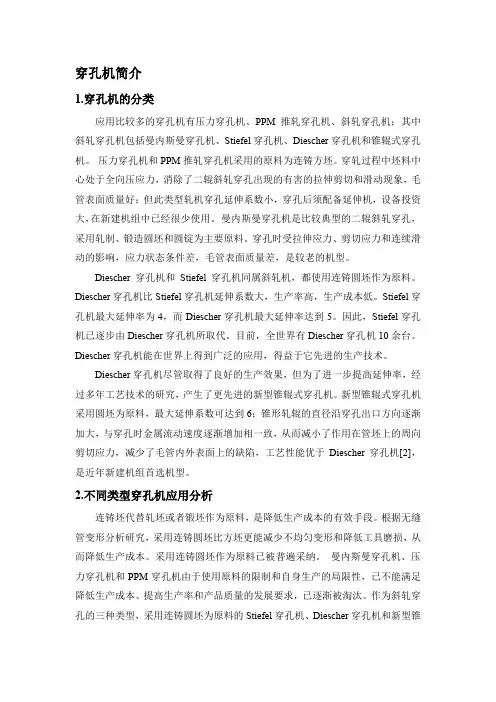

穿孔机简介1.穿孔机的分类应用比较多的穿孔机有压力穿孔机、PPM推轧穿孔机、斜轧穿孔机;其中斜轧穿孔机包括曼内斯曼穿孔机、Stiefel穿孔机、Diescher穿孔机和锥辊式穿孔机。

压力穿孔机和PPM推轧穿孔机采用的原料为连铸方坯。

穿轧过程中坯料中心处于全向压应力,消除了二辊斜轧穿孔出现的有害的拉伸剪切和滑动现象,毛管表面质量好;但此类型轧机穿孔延伸系数小,穿孔后须配备延伸机,设备投资大,在新建机组中已经很少使用。

曼内斯曼穿孔机是比较典型的二辊斜轧穿孔,采用轧制、锻造圆坯和圆锭为主要原料。

穿孔时受拉伸应力、剪切应力和连续滑动的影响,应力状态条件差,毛管表面质量差,是较老的机型。

Diescher穿孔机和Stiefel穿孔机同属斜轧机,都使用连铸圆坯作为原料。

Diescher穿孔机比Stiefel穿孔机延伸系数大,生产率高,生产成本低。

Stiefel穿孔机最大延伸率为4,而Diescher穿孔机最大延伸率达到5。

因此,Stiefel穿孔机已逐步由Diescher穿孔机所取代。

目前,全世界有Diescher穿孔机10余台。

Diescher穿孔机能在世界上得到广泛的应用,得益于它先进的生产技术。

Diescher穿孔机尽管取得了良好的生产效果,但为了进一步提高延伸率,经过多年工艺技术的研究,产生了更先进的新型锥辊式穿孔机。

新型锥辊式穿孔机采用圆坯为原料,最大延伸系数可达到6;锥形轧辊的直径沿穿孔出口方向逐渐加大,与穿孔时金属流动速度逐渐增加相一致,从而减小了作用在管坯上的周向剪切应力,减少了毛管内外表面上的缺陷,工艺性能优于Diescher穿孔机[2],是近年新建机组首选机型。

2.不同类型穿孔机应用分析连铸坯代替轧坯或者锻坯作为原料,是降低生产成本的有效手段。

根据无缝管变形分析研究,采用连铸圆坯比方坯更能减少不均匀变形和降低工具磨损,从而降低生产成本。

采用连铸圆坯作为原料已被普遍采纳。

曼内斯曼穿孔机、压力穿孔机和PPM穿孔机由于使用原料的限制和自身生产的局限性,已不能满足降低生产成本、提高生产率和产品质量的发展要求,已逐渐被淘汰。

穿孔方法的分类与比较作者:陈晋峰来源:《科技创新与生产力》 2013年第5期陈晋峰(太原重工股份有限公司技术中心,山西太原030024)摘要:从无缝钢管的生产方式、轧辊的形状及轧辊数量对穿孔方法进行分类,针对各种穿孔方法的特点、优缺点及应用等方面作比较。

关键词:无缝钢管;轧辊;穿孔方法中图分类号:TG333.8文献标志码:ADOI:10.3969/j.issn.1674-9146.2013.05.107在无缝钢管生产中,穿孔工序的作用是将实心的管坯穿成空心的毛管。

穿孔作为金属变形的第一道工序,穿出的管壁较厚、长度较短、内外表面质量较差,因此叫做毛管。

如果毛管存在一些缺陷,经过后面的工序也很难消除或减轻[1]。

所以在钢管生产中穿孔工序起着重要作用。

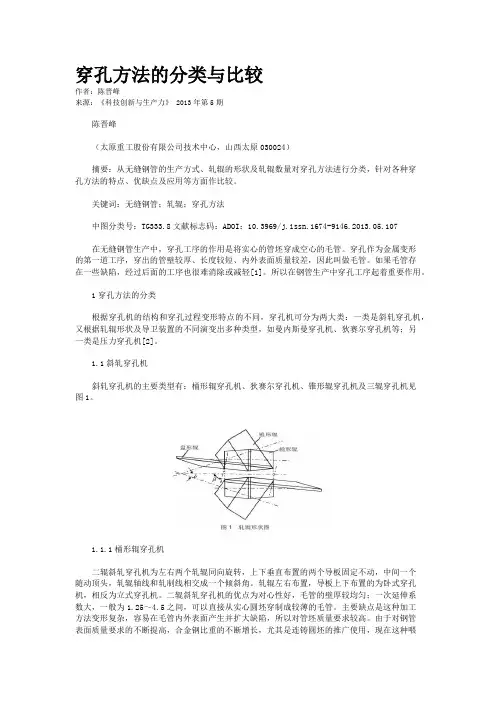

1穿孔方法的分类根据穿孔机的结构和穿孔过程变形特点的不同,穿孔机可分为两大类:一类是斜轧穿孔机,又根据轧辊形状及导卫装置的不同演变出多种类型,如曼内斯曼穿孔机、狄赛尔穿孔机等;另一类是压力穿孔机[2]。

1.1斜轧穿孔机斜轧穿孔机的主要类型有:桶形辊穿孔机、狄赛尔穿孔机、锥形辊穿孔机及三辊穿孔机见图1。

1.1.1桶形辊穿孔机二辊斜轧穿孔机为左右两个轧辊同向旋转,上下垂直布置的两个导板固定不动,中间一个随动顶头,轧辊轴线和轧制线相交成一个倾斜角。

轧辊左右布置,导板上下布置的为卧式穿孔机,相反为立式穿孔机。

二辊斜轧穿孔机的优点为对心性好,毛管的壁厚较均匀;一次延伸系数大,一般为1.25~4.5之间,可以直接从实心圆坯穿制成较薄的毛管。

主要缺点是这种加工方法变形复杂,容易在毛管内外表面产生并扩大缺陷,所以对管坯质量要求较高。

由于对钢管表面质量要求的不断提高,合金钢比重的不断增长,尤其是连铸圆坯的推广使用,现在这种喂入角小于13°的二辊斜轧机,已不能满足无缝钢管生产中对生产率和钢管质量的要求,因而新结构的斜轧穿孔机相继出现。

1.1.2狄赛尔穿孔机狄赛尔穿孔机是主动旋转导盘二辊(桶形辊)斜轧穿孔机,是在二辊桶形辊穿孔机基础上演变而来的。

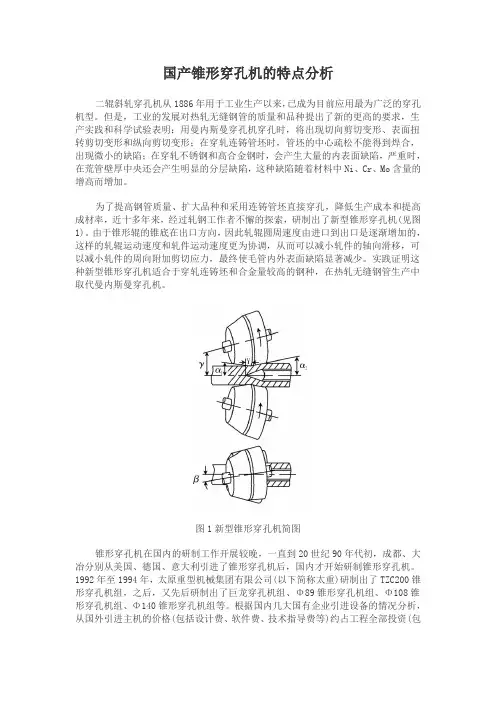

国产锥形穿孔机的特点分析二辊斜轧穿孔机从1886年用于工业生产以来,已成为目前应用最为广泛的穿孔机型。

但是,工业的发展对热轧无缝钢管的质量和品种提出了新的更高的要求,生产实践和科学试验表明:用曼内斯曼穿孔机穿孔时,将出现切向剪切变形、表面扭转剪切变形和纵向剪切变形;在穿轧连铸管坯时,管坯的中心疏松不能得到焊合,出现微小的缺陷;在穿轧不锈钢和高合金钢时,会产生大量的内表面缺陷,严重时,在荒管壁厚中央还会产生明显的分层缺陷,这种缺陷随着材料中Ni、Cr、Mo含量的增高而增加。

为了提高钢管质量、扩大品种和采用连铸管坯直接穿孔,降低生产成本和提高成材率,近十多年来,经过轧钢工作者不懈的探索,研制出了新型锥形穿孔机(见图1)。

由于锥形辊的锥底在出口方向,因此轧辊圆周速度由进口到出口是逐渐增加的,这样的轧辊运动速度和轧件运动速度更为协调,从而可以减小轧件的轴向滑移,可以减小轧件的周向附加剪切应力,最终使毛管内外表面缺陷显著减少。

实践证明这种新型锥形穿孔机适合于穿轧连铸坯和合金量较高的钢种,在热轧无缝钢管生产中取代曼内斯曼穿孔机。

图1新型锥形穿孔机简图锥形穿孔机在国内的研制工作开展较晚,一直到20世纪90年代初,成都、大冶分别从美国、德国、意大利引进了锥形穿孔机后,国内才开始研制锥形穿孔机。

1992年至1994年,太原重型机械集团有限公司(以下简称太重)研制出了TZC200锥形穿孔机组,之后,又先后研制出了巨龙穿孔机组、Φ89锥形穿孔机组、Φ108锥形穿孔机组、Φ140锥形穿孔机组等。

根据国内几大国有企业引进设备的情况分析,从国外引进主机的价格(包括设计费、软件费、技术指导费等)约占工程全部投资(包括所有的辅助设备生产线、流体、电气控制系统、厂房、土建及公辅设施等)的一半左右,如果单独比较国产设备与进口设备的价格,可节约投资约60%。

下面,结合太重研制的锥形穿孔机组,对设计做一些初步探讨。

设备组成及技术性能1设备组成锥形穿孔机组由进口台、主机座、主传动、出口台一段、出口台二段、电气控制系统、流体系统等组成。

穿孔机简介1.穿孔机的分类应用比较多的穿孔机有压力穿孔机、PPM推轧穿孔机、斜轧穿孔机;其中斜轧穿孔机包括曼内斯曼穿孔机、Stiefel穿孔机、Diescher穿孔机和锥辊式穿孔机。

压力穿孔机和PPM推轧穿孔机采用的原料为连铸方坯。

穿轧过程中坯料中心处于全向压应力,消除了二辊斜轧穿孔出现的有害的拉伸剪切和滑动现象,毛管表面质量好;但此类型轧机穿孔延伸系数小,穿孔后须配备延伸机,设备投资大,在新建机组中已经很少使用。

曼内斯曼穿孔机是比较典型的二辊斜轧穿孔,采用轧制、锻造圆坯和圆锭为主要原料。

穿孔时受拉伸应力、剪切应力和连续滑动的影响,应力状态条件差,毛管表面质量差,是较老的机型。

Diescher穿孔机和Stiefel穿孔机同属斜轧机,都使用连铸圆坯作为原料。

Diescher穿孔机比Stiefel穿孔机延伸系数大,生产率高,生产成本低。

Stiefel穿孔机最大延伸率为4,而Diescher穿孔机最大延伸率达到5。

因此,Stiefel穿孔机已逐步由Diescher穿孔机所取代。

目前,全世界有Diescher穿孔机10余台。

Diescher穿孔机能在世界上得到广泛的应用,得益于它先进的生产技术。

Diescher穿孔机尽管取得了良好的生产效果,但为了进一步提高延伸率,经过多年工艺技术的研究,产生了更先进的新型锥辊式穿孔机。

新型锥辊式穿孔机采用圆坯为原料,最大延伸系数可达到6;锥形轧辊的直径沿穿孔出口方向逐渐加大,与穿孔时金属流动速度逐渐增加相一致,从而减小了作用在管坯上的周向剪切应力,减少了毛管内外表面上的缺陷,工艺性能优于Diescher穿孔机[2],是近年新建机组首选机型。

2.不同类型穿孔机应用分析连铸坯代替轧坯或者锻坯作为原料,是降低生产成本的有效手段。

根据无缝管变形分析研究,采用连铸圆坯比方坯更能减少不均匀变形和降低工具磨损,从而降低生产成本。

采用连铸圆坯作为原料已被普遍采纳。

曼内斯曼穿孔机、压力穿孔机和PPM穿孔机由于使用原料的限制和自身生产的局限性,已不能满足降低生产成本、提高生产率和产品质量的发展要求,已逐渐被淘汰。

1概述锥形辊穿孔机的发展历史锥形穿孔机是美籍瑞士工程师斯蒂费尔(R.C.Stiefel)1899年发明的,当时设计的锥角较大,又称菌式穿孔机。

由于其工艺参数与设备结构的一些问题,如锥角太大,两个轧辊的小头支承在空间位置上常常和管坯发生干涉,所以菌式穿孔机做成悬壁式的,轧辊形状向呈菌形,像一朵“蘑菇”,但因刚度强度不够,难以满足生产,故未推广开来。

1962年瑞典SKF 公司霍福尔厂制造了双支承锥形穿孔机,1980年德国曼内斯曼公司拉特厂建了1台双支锥形(轧辊锥角均大于20°)穿孔机取代了2台桶形穿孔机,1982年日本住友海南厂大量工艺试验的基础上根据美国阿特拉公司提供的技术,建造了1台辗轧角仅为10°的锥形穿孔机,轧辊小头支承加强,刚度强度大幅提高,锥形穿孔机有了较大的发展。

随着连铸比的提高、高合金钢的发展,更引起了国内对其重视,掀起了锥形穿孔机建设热潮,凡上大中型无缝钢管机组,必使用锥形辊穿孔机,近年来小型机组也在迅速扩展锥形辊穿孔机[1]。

2锥形穿孔机的类型及特点锥形穿孔机可分为立式和卧式两大类,立式锥形穿孔机为轧辊在垂直面上下布置、导板(盘)左右布置,轧辊轴线与轧制线在垂直面(投影面)的夹角为辗轧角,轧辊轴线与轧制线在水平面(投影面)的夹角为喂入角。

轧辊装置安装在一整体铸造的机架内,由机架内上下各2根横梁支撑,机架上安装多达39个油缸,见表1。

卧式锥形穿孔机轧辊水平布置,上下为导板,轧辊轴线与轧制线在垂直面(投影面)的夹角为喂入角,轧辊轴线与轧制线在水平面(投影面)的夹角为辗轧角。

轧辊装置水平安装在开口的机架内,两侧有压下和平衡机构;上机盖通过2个油缸打开,且安装有轧辊装置锁紧机构和上导板压下、平衡机构,整体结构较简单,机架上工作油缸较少,约16个,见表1。

小型立式锥形穿孔机的整体铸造框架受空间影响不能做得太小、设备重量重、造价高、液压系统要求高、管路复杂、工作环境恶劣,故障率高,维修量大,一次投资大、运行成本高。

穿孔机的概述

一、穿孔机的作用

穿孔机也叫电火花穿孔机、打孔机、小孔机、细孔放电机,其工作原理是利用连续上下垂直运动动的细金属铜管(称为电极丝)作电极,对工件进行脉冲火花放电蚀除金属成型。

与电火花线切割机床、成型机不同的是,它电脉冲的电极是空心铜棒,介质从铜棒孔中间的细孔穿过,起冷却和排屑作用。

电极与金属间放电产生高温腐蚀金属达到穿孔的目的,用于加工超硬钢材、硬质合金、铜、铝及任何可导电性物质的细孔。

最小可加工0.015mm 的小孔,也可加工带有锥度的小孔,被广泛使用在精密模具加工中,一般被当作电火花线切割机床的配套设备,用于电火花线切割加工的穿丝孔、化纤喷丝头、喷丝板的喷丝孔、滤板、筛板的群孔、发动机叶片、缸体的散热孔、液压、气动阀体的油路、气路孔等。

二、穿孔机的分类

穿孔机根据应用的介质不同大致分为两种,一种是液体穿孔机,由于液体加工时要通过铜棒小孔,可能堵塞铜棒小孔,所以最小可加工0.15mm的细孔。

深度也只能加工20mm。

是普遍应用的,另外一种是气体穿孔机,经过铜棒小孔的介质采用的是气体,所以不易被堵塞,可加工更精密的小孔。

三、穿孔机的特点

1:适用于加工不锈钢、淬火钢、硬质合金、铜、铝等各种导电材料。

2:加工孔径∮0.3-∮3.0mm,最大深径比能达200:1以上。

3:加工速度每分钟最大可达成20-60mm。

4:直接从斜面、曲面穿入直接使用自来水为工作液。

5:工作台X、Y、Z轴配有数显装置。

6:具有电极自动修整功能。

7:主轴升降具有快速上下功能。

8:具有加工电压可调功能。

9:具有靠边定位功能。

二辊斜轧穿孔机及穿孔过程今天在无缝钢管生产过程中,穿孔工艺被广泛应用而且非常经济。

1886年德国的曼内斯曼兄弟申请了用斜辊穿孔机生产管状断面产品的专利。

专利中描述了金属变形时内部力的作用和使用两个或多个呈锥形的轧辊进行穿孔,因此被称作曼内斯曼穿孔过程。

由R.C 斯蒂菲尔发明的导板使得穿孔后的毛管长度得到增加。

后来狄舍尔发明了导盘,使穿孔效率得到更大提高。

在1970年出现了锥形辊的穿孔机,它比以前的穿孔机在金属的变形上有明显的改进。

在无缝钢管生产中,穿孔工序的作用是将实心的管坯穿成空心的毛管。

穿孔作为金属变形的第一道工序,穿出的管子壁厚较厚、长度较短、内外表面质量较差,因此叫做毛管。

如果在毛管上存在一些缺陷,经过后面的工序也很难消除或减轻。

所以在钢管生产中穿孔工序起着重要作用。

当今无缝钢管生产中穿孔工艺更加合理,穿孔过程实现了自动化。

斜轧穿孔整个过程可以分为三个阶段第一个不稳定过程--管坯前端金属逐渐充满变形区阶段,即管坯同轧辊开始接触(一次咬入)到前端金属出变形区,这个阶段存在一次咬入和二次咬入。

稳定过程--这是穿孔过程主要阶段,从管坯前端金属充满变形区到管坯尾端金属开始离开变形区为止。

第二个不稳定过程—为管坯尾端金属逐渐离开变形区到金属全部离开轧辊为止。

稳定过程和不稳定过程有着明显的差别,这在生产中很容易观察到的。

如一只毛管上头尾尺寸和中间尺寸就有差别,一般是毛管前端直径大,尾端直径小,而中间部分是一致的。

头尾尺寸偏差大是不稳定过程特征之一。

造成头部直径大的原因是:前端金属在逐渐充满变形区中,金属同轧辊接触面上的摩擦力是逐渐增加的,到完全充满变形区才达到最大值,特别是当管坯前端与顶头相遇时,由于受到顶头的轴向阻力,金属向轴向延伸受到阻力,使得轴向延伸变形减小,而横向变形增加,加上没有外端限制,从而导致前端直径大。

尾端直径小,是因为管坯尾端被顶头开始穿透时,顶头阻力明显下降,易于延伸变形,同时横向展轧小,所以外径小。

狄塞尔穿孔机和锥形辊穿孔机介绍

狄塞尔穿孔机

狄塞尔于20世纪20年代在研究改进斜轧穿孔工艺时,提出了采用高速回转导盘的斜轧延伸机理论,并于1932年在美国建成投产了第一台狄塞尔轧管机。

其主要特征是采用驱动的大导盘,当大导盘应用于穿孔机时,轧辊仍是斯蒂弗尔的桶形辊,人们将这种穿孔机称为“狄塞尔穿孔机”。

锥形辊穿孔机

锥形辊穿孔机的工艺约于1899年由斯蒂弗尔提出,首先用于美国。

这种穿孔机的轧辊表面速度和金属在穿孔过程中增加的流动速度相一致,从而可以减少作用在毛管上的切应力,具有能耗小、毛管内外表面光洁、壁厚均匀、可轧制各种合金和难变形钢等优点。

但老式的锥形辊穿孔机,轧辊为悬臂结构,喂入角不可调,因此没有得到发展和推广应用。

到20世纪70年代初即1971年前苏联将单支撑改为双支撑结构后,又得以复兴,在前苏联先后建了3台。

以后日本住友公司对此进行了研究,申请了专利并用于其海南厂阪Φ114mm半限动连轧管机组,从此名声大噪,被世人公认为是一种优点较多的穿孔机。

锥形辊穿孔机在结构上与一般二辊穿孔机基本相同,但轧辊由两个同向的截锥体构成。

轧辊对轧制线的倾斜角除了喂入角外,还有辗轧角,如图1所示。

图1

锥形辊穿孔机可根据需要,配备导板或导盘。

关键词-狄塞尔穿孔机,狄塞尔轧机,锥形辊穿孔机,锥形辊,狄塞尔, 锥形辊穿孔

2017-9-9。