第4章 导轨设计

- 格式:ppt

- 大小:11.03 MB

- 文档页数:105

《机械制造技术基础》部分习题参考解答第四章机械加工质量及其控制4-1什么是主轴回转精度?为什么外圆磨床头夹中的顶尖不随工件一起回转,而车床主轴箱中的顶尖则是随工件一起回转的?解:主轴回转精度——主轴实际回转轴线与理想回转轴线的差值表示主轴回转精度,它分为主轴径向圆跳动、轴向圆跳动和角度摆动。

车床主轴顶尖随工件回转是因为车床加工精度比磨床要求低,随工件回转可减小摩擦力;外圆磨床头夹中的顶尖不随工件一起回转是因为磨床加工精度要求高,顶尖不转可消除主轴回转产生的误差。

4-2 在镗床上镗孔时(刀具作旋转主运动,工件作进给运动),试分析加工表面产生椭圆形误差的原因。

答:在镗床上镗孔时,由于切削力F的作用方向随主轴的回转而回转,在F作用下,主轴总是以支承轴颈某一部位与轴承内表面接触,轴承内表面圆度误差将反映为主轴径向圆跳动,轴承内表面若为椭圆则镗削的工件表面就会产生椭圆误差。

4-3为什么卧式车床床身导轨在水平面内的直线度要求高于垂直面内的直线度要求?答:导轨在水平面方向是误差敏感方向,导轨垂直面是误差不敏感方向,故水平面内的直线度要求高于垂直面内的直线度要求。

4-4某车床导轨在水平面内的直线度误差为0.015/1000mm,在垂直面内的直线度误差为0.025/1000mm,欲在此车床上车削直径为φ60mm、长度为150mm的工件,试计算被加工工件由导轨几何误差引起的圆柱度误差。

解:根据p152关于机床导轨误差的分析,可知在机床导轨水平面是误差敏感方向,导轨垂直面是误差不敏感方向。

水平面内:0.0151500.002251000R y∆=∆=⨯=mm;垂直面内:227()0.025150/60 2.341021000zRR-∆⎛⎫∆==⨯=⨯⎪⎝⎭mm,非常小可忽略不计。

所以,该工件由导轨几何误差引起的圆柱度误差0.00225R∆=mm。

4-5 在车床上精车一批直径为φ60mm 、长为1200mm 的长轴外圆。

导轨安装基准面设计

1. 平整度,安装基准面必须保持平整,以确保导轨的安装和运

行不受到外部因素的影响。

可以通过平整度测量仪器进行检测,确

保基准面符合要求。

2. 垂直度,对于垂直导轨,安装基准面的垂直度非常重要。

必

须确保安装基准面与地面垂直,以避免导轨在运行过程中产生偏差,影响设备的精度。

3. 光洁度,安装基准面的光洁度也是需要考虑的因素。

表面粗

糙度和杂质都会影响导轨的安装和运行,因此在设计时需要选择光

洁度较高的材料,并在加工过程中保持基准面的清洁。

4. 刚性,安装基准面的刚性对于导轨的稳定性和精度同样至关

重要。

设计时需要选择合适的材料和结构,确保安装基准面具有足

够的刚性,不会因外部力的作用而产生变形。

5. 安装方式,最后,还需要考虑安装基准面的方式。

根据具体

的导轨类型和使用环境,选择合适的安装方式,确保基准面与导轨

之间的配合精度和稳定性。

综上所述,设计导轨安装基准面需要考虑平整度、垂直度、光洁度、刚性和安装方式等多个方面,以确保导轨的安装和运行达到预期的精度和稳定性要求。

Revision Log修改日志Revision 版本Date(yyyy-mm-dd)日期Description of Changes更改说明0 2007-03-27InitialIssue最初发布1 2007-11-14 Add anchor bolts details for turntable switch; Revise crossoverdetail给转盘式道岔增加锚栓;修改渡线细节2 2009-11-17W/R 2007324 Change tolerance on in section 6.2.1 and Figure 13to ¼” (6 mm) from 1/8” (3 mm); correct figure numbering andreferences in text.W/R 2007324把6.2.1以及图13上的公差由1/8” (3 mm)修改为¼”(6 mm);修正图号及在文中的参考。

3 2009-12-10W/R 2007401 Add Chinese TextW/R 2007401 增加中文翻译Table of Contents目录Section 章节Subject主题Page页码1Introduction导言5 2Alignment Design线型设计62.1General Alignment Criteria一般线型规范62.2Design Equations设计公式72.2.1Horizontal Curves水平曲线82.2.2Spiral Transitions螺旋过渡线92.2.3Vertical Curves垂直曲线 10 3Guideway Dimensional Criteria导轨尺寸标准 123.1Typical Guideway Dimensions典型轨道尺寸 123.2Guideway Superelevation导轨的超高 153.3Guideway Switches导轨道岔 163.3.1Turnout Switches道岔 163.3.1.1Pivot Switch支点式道岔 163.3.1.2Rotary Switch (Not Applicable)旋转道岔(不适用) 193.3.1.3Wye Switch (Not Applicable)Y型道岔(不适用) 193.3.2Crossover Switches交叉道岔 193.3.2.1Turntable Switch转盘式道岔 19 4CX-100 Vehicle Clearance Criteria CX-100车辆限界标准 224.1Clearance Along The Guideway (Condtion B) 沿轨道的限界(条件B)224.2Clearance At Station Platforms (Condition S) 车站站台限界(条件S) 23 5Construction Issues建构条件275.1Running Surface Concrete走行面混凝土275.2Expansion Joints in Running Surface走行面膨胀缝275.3Expansion Joints in Guidebeam导梁上的膨胀缝275.4Running Beam Height走行梁高度285.5Guidebeam Supports导梁支撑285.6Tunnel Ventilation Requirements隧道通风要求28 6Construction Tolerances建筑公差316.1Guidebeam and Running Surface Final Alignment Tolerances导梁和走行面最终线型公差316.2Local Profile Requirements局部轮廓要求326.2.1Running Surface走行面326.2.2Guidebeam导梁33 7Design Loads设计荷载387.1Dead Loads静荷载397.2Live Loads动荷载407.2.1Vehicle Axle Loads车辆轴荷载407.2.2Impact Loads冲击荷载427.2.3Centrifugal Force离心力427.2.4Acceleration/Deceleration Loads加速/减速荷载437.2.5Walkway Loads紧急走道荷载447.2.6Guidebeam Dynamic Loads导梁动荷载447.2.6.1Tangent Guideway直线轨道 447.2.6.2Curved Guideway曲线轨道 457.2.7Wind Load On Live Load动荷载的风荷载467.3Unusual Live Loads特殊动荷载477.3.1Emergency Deceleration紧急减速度477.3.2Seismic Loads地震荷载477.3.3Buffer Reactions车挡反作用力487.3.4Loads on Station Platforms车站站台荷载487.3.5Overturning Loads Applied to the Guidebeam作用于导梁的倾翻荷载487.3.6Loss of Air Pressure - Running Tires轮胎欠压— 运行轮胎487.3.7Locked Axle - Both Sides锁定轴—两侧497.3.8Locked Axle - One Side锁定轴—单侧49 8Deflections挠变498.1Live Load Deflections Outside of Stations车站外的动荷载挠变498.2Live Load Deflections In Stations车站内动荷载挠变50 9Camber起拱509.1Camber of Superstructure Outside of Stations车站外基础结构起拱509.2Camber of Superstructure In Stations车站内基础结构起拱50 10VIBRATIONS振动511 Introduction导言This document has been assembled for the purpose of conveying to engineers andarchitects, the guideway design requirements for the Bombardier Transportation (Holdings)USA, Inc. (herein referred to as Bombardier) CX-100 Automated Transit System. Theserequirements were established on, and relate directly to the operability, comfort and safetyof the system.本文件是为了将庞巴迪运输集团(控股)美国有限公司(以下简称为庞巴迪)CX-100自动运输系统的轨道设计要求信息提供给工程师和建筑设计师而编制。

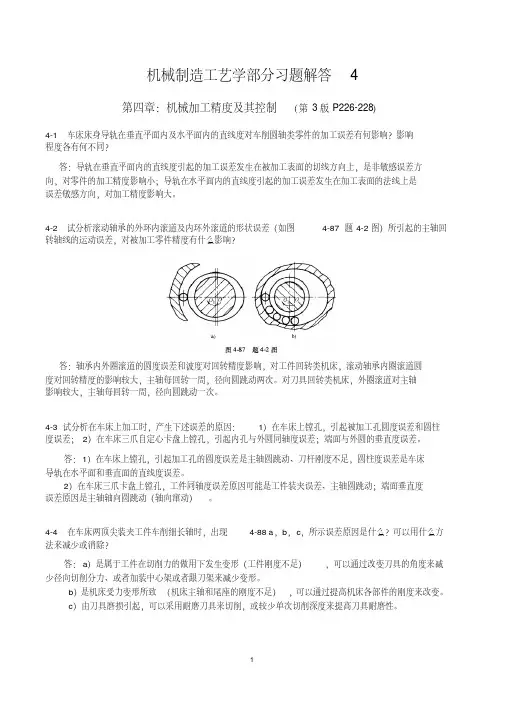

机械制造工艺学部分习题解答4第四章:机械加工精度及其控制(第3版P226-228)4-1车床床身导轨在垂直平面内及水平面内的直线度对车削圆轴类零件的加工误差有何影响?影响程度各有何不同?答:导轨在垂直平面内的直线度引起的加工误差发生在被加工表面的切线方向上,是非敏感误差方向,对零件的加工精度影响小;导轨在水平面内的直线度引起的加工误差发生在加工表面的法线上是误差敏感方向,对加工精度影响大。

4-2试分析滚动轴承的外环内滚道及内环外滚道的形状误差(如图4-87题4-2图)所引起的主轴回转轴线的运动误差,对被加工零件精度有什么影响?答:轴承内外圈滚道的圆度误差和波度对回转精度影响,对工件回转类机床,滚动轴承内圈滚道圆度对回转精度的影响较大,主轴每回转一周,径向圆跳动两次。

对刀具回转类机床,外圈滚道对主轴影响较大,主轴每回转一周,径向圆跳动一次。

4-3试分析在车床上加工时,产生下述误差的原因:1)在车床上镗孔,引起被加工孔圆度误差和圆柱度误差;2)在车床三爪自定心卡盘上镗孔,引起内孔与外圆同轴度误差;端面与外圆的垂直度误差。

答:1)在车床上镗孔,引起加工孔的圆度误差是主轴圆跳动、刀杆刚度不足,圆柱度误差是车床导轨在水平面和垂直面的直线度误差。

2)在车床三爪卡盘上镗孔,工件同轴度误差原因可能是工件装夹误差、主轴圆跳动;端面垂直度误差原因是主轴轴向圆跳动(轴向窜动)。

4-4在车床两顶尖装夹工件车削细长轴时,出现4-88a,b,c,所示误差原因是什么?可以用什么方法来减少或消除?答:a)是属于工件在切削力的做用下发生变形(工件刚度不足),可以通过改变刀具的角度来减少径向切削分力、或者加装中心架或者跟刀架来减少变形。

b)是机床受力变形所致(机床主轴和尾座的刚度不足),可以通过提高机床各部件的刚度来改变。

c)由刀具磨损引起,可以采用耐磨刀具来切削,或较少单次切削深度来提高刀具耐磨性。

4-5试分析在转塔车床上将车刀垂直安装加工外圆(图4-89)时,影响直径误差的因素中,导轨在垂直面内和水平面内的弯曲,哪个影响大?与卧式车床比较有什么不同?为什么?答:如图4-89所示转塔车床的刀具安装在垂直面内,由于垂直面为误差敏感方向,所以导轨垂直面内的弯曲对工件直径误差影响较大。

机械制造装备设计(Design of Machine Manufacturing Equipment)课程编号:03410132学分:2学时:32 (其中:讲课学时:30实验学时:2上机学时:0)先修课程:工程图学、工程力学、公差与技术测量、机械设计、机械制造技术基础等适用专业:机械制造及其自动化专业教材:《机械制造装备设计》,关慧贞、冯辛安主编,机械工业出版社,2009 年11月第3版一、课程性质与课程目标(一)课程性质《机械制造装备设计》本课程是机械制造及其自动化专业的主干专业课程之一。

主要任务是使学生了解机械制造装备在国民经济中的作用及其技术现状和发展趋势;掌握机械制造装备的设计原理和方法;具备一定的机械制造装备总体设计和结构设计能力;为学生能够设计出具有自主知识产权的机械产品打下坚实的基础。

(二)课程目标课程目标1:掌握机床的成形原理,根据加工对象的几何特征,分析机床的所需的运动,确定机床的传动方案。

课程目标2:能根据机械制造装备设计的三种不同类型的特点,针对特定的设计对象,选择相应的设计手段,制定出合理的产品设计总体方案。

能够根据加工对象的技术特征合理的选择加工机床。

课程目标3:能根据机床的精度、刚度,振动、热变形的相关理论,设计与分析机床的传动结构,分析与处理机床常见的机械缺陷与故障。

(三)课程目标与专业毕业要求指标点的对应关系本课程支撑专业培养计划中毕业要求3、毕业要求6和毕业要求11:1.毕业要求指标点3-3:能够设计满足特定需求的机械系统、部件和工艺流程,并能够体现创新意识。

该指标点占该要达成度的10%;2•毕业要求指标点6-2:能正确认识机械制造过程和装备对于客观世界和社会的影响,并理解应承担的责任。

该指标点占该要求达成度的30%;3.毕业要求指标点11-1:理解机械工程活动中涉及的重要经济与管理因素。

该指标点占该达成度的15%o二、课程内容及要求第1章绪论(一)教学内容(1)机械制造装备在国民经济中的地位、作用及其技术现状和发展趋势。

第四章机床导轨设计第一节 概 述一、导轨的功用和分类机床上两相对运动部件的配合面组成一对导轨副,不动的配合面为支承导轨,运动的配合面为动导轨。

导轨副的主要功用是导向和承载,为此,导轨副只许具有一个自由度。

导向原理如图4—1所示。

图4—1导向原理导轨副按下列性质分类。

1.运动轨迹(1) 直线运动导轨导轨副的相对运动轨迹为一直线。

如普通车床的溜板和床身导轨。

(2) 圆周运动导轨导轨副的相对运动轨迹为一圆,如立式车床的花盘和底座导轨。

2.摩擦性质(1) 滑动导轨其中有静压导轨、动压导轨和普通滑动导轨,它们的共同特点是导轨副工作面之间的摩擦性质为滑动摩擦。

(2) 滚动摩擦导轨副工作面之间装有滚动体,使两导轨面之间为滚动摩擦。

3.工作性质(1) 主运动导轨动导轨作主运动,导轨副间的相对运动速度高。

(2) 进给运动导轨动导轨作进给运动,导轨副之间的相对运动速度低。

(3) 移置导轨实现部件之间的相对位置调整,在机床工作时无相对运动。

(4) 卸荷导轨采用机械、液压或气压办法减轻支承导轨的负荷,降低静、动摩擦系数,以提高导轨的耐磨性、低速平稳性和运动精度。

二、导轨应满足的基本要求1.导向精度主要是指动导轨运动轨迹的精确度。

影响导向精度的主要因素有:导轨的几何精度和接触精度、导轨的结构形式、导轨及其支承件的刚度和热变形、静(动)压导轨副之间的油膜厚度及其刚度等。

2.精度保持性主要由导轨的耐磨性决定。

耐磨性与导轨的材料、导轨副的摩擦性质、导轨上的压强及其分布规律等因素有关。

3.刚度包括导轨的自身刚度和接触刚度。

导轨的刚度不足会影响部件之间的相对位置和导向精度。

导轨刚度主要取决于导轨的形式、尺寸、与支承件的连接方式及受力状况等因素。

4.低速运动平稳性动导轨作低速运动或微量位移时易产生摩擦自激振动,即爬行现象。

爬行会降低定位精度或增大被加工工件表面的粗糙度的值。

三、导轨的主要失效形式1.磨损①磨粒磨损。

这里的磨粒是指导轨面间存在的坚硬微粒,可能是落人导轨副间的切屑微粒或是润滑油带进的硬颗粒;也可能是导轨面上的硬点或导轨本身磨损所产生的微粒。