PLC在组合机床控制中应用

- 格式:docx

- 大小:46.10 KB

- 文档页数:11

基于PLC的组合机床控制系统设计1引言可编程控制器(plc)是以微处理机为基础,综合了计算机技术、自动控制技术和通信技术等现代科技而发展起来的一种新型工业自动控制装置,其具有逻辑控制、计时、计数、数据处理、联网与通信等强大功能,同时,由于plc具有很高的可靠性和极大的应用灵活性,用它来替代传统的继电接触控制系统巳成为必然。

大量采用传统继电一接触控制系统的设备通过改造更新,成为plc控制的自动化系统,而且具有改造成本低、周期短和可靠性高等特点。

本文介绍双面单工位液压传动组合机床plc控制系统的设计与应用。

2组合机床的运动及控制要求组合机床指可同时进行多种或多处加工的机床,组合机床的加工动作常常是按预定的步骤安排的,类似于简单的程序控制,这也正是plc最擅长的。

双面单工位液压传动组合机床采用三台电动机进行拖动,m1、m2为左右动力头电动机,m3为冷却泵电动机,其对应的控制交流接触器分别为km1、km2、km3。

sa1为左动力头单独调整开关,sa2为右动力头单独调整开关,通过它们可实现左、右动力头的单独调整。

sa3为冷却泵电动机工作选择开关。

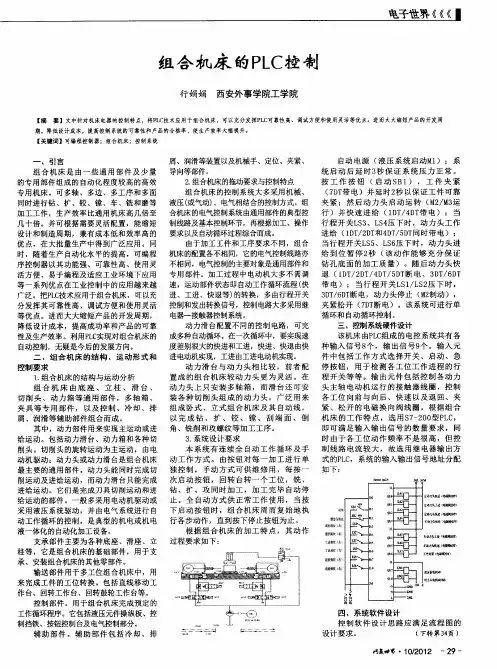

该机床的左、右动力头的工作循环如图1所示,电磁铁动作顺序表见表1。

图1动力头的工作循环图由图1和表1可知,组合机床为自动循环状态时,按下启动按钮后,左、右动力头电动机m1、m2同时旋转,按下“快进”按钮,电磁阀yv1、yv3通电,左、右动力头快速进给并离开原位,行程开关sq1、sq2、sq5、sq6先复位,行程sq3、sq4后复位。

当sq3、sq4复位后,在动力头进给过程中,靠各自行程阀自动变快进为工进,同时压下行程开关sq,冷却泵电动机m3工作,供给冷却液。

当左动力头加工完毕,将压下sq7并顶在死挡铁上,其油路油压升高使kp1动作,当右动力头加工完毕,将压下sq8并使kp2动作,yv2、yv4将通电,同时yv1、yv3也将失电,左、右动力头将快退。

当左动力头使sq复位后,冷却泵电动机将停转。

基于PLC的组合机床电气控制系统设计文献综述组合机床是一种集多种工艺操作于一体的机床,它能够实现多种不同工艺操作的自动切换,提高生产效率和产品质量。

而电气控制系统是组合机床的重要组成部分,它起着控制和监控机床运行状态的关键作用。

PLC (可编程逻辑控制器)作为一种通用的控制设备,被广泛应用于组合机床的电气控制系统中。

近年来,随着科技的发展和工业自动化水平的提高,越来越多的研究论文关注组合机床电气控制系统的设计与优化。

本文将综述一些基于PLC 的组合机床电气控制系统设计的相关文献,以期为相关研究提供参考和借鉴。

在组合机床电气控制系统设计中,PLC起着核心作用。

一些研究文献提出了基于PLC的组合机床电气控制系统设计方法,如[1]中提出了一种基于PLC和CNC(计算机数控)技术的组合机床电气控制系统设计方法。

该方法将PLC和CNC技术相结合,利用PLC进行机床运行状态的监控和控制,而由CNC控制系统进行工艺操作的控制。

通过将PLC和CNC技术相结合,该方法能够实现组合机床的高效运行和质量控制。

另一些研究文献关注于PLC在组合机床电气控制系统中的具体应用。

例如,[2]中研究了一种基于PLC的组合机床电气控制系统中的自适应控制算法。

该算法通过对组合机床的运行状态进行实时监测和分析,自动调整控制参数,以实现机床运行的最佳性能。

此外,一些研究论文还关注于组合机床电气控制系统的优化。

例如,[3]中提出了一种基于遗传算法的组合机床电气控制系统优化方法。

该方法通过遗传算法对组合机床电气控制系统的参数进行优化,以实现机床的高效运行和质量控制。

综上所述,基于PLC的组合机床电气控制系统设计是一个重要的研究领域。

通过研究文献综述,我们可以了解到一些相关的设计方法和应用案例。

然而,仍然有很多问题需要进一步研究和探索,如如何提高组合机床电气控制系统的稳定性和可靠性,如何实现机床运行的智能化等。

希望本文能够为相关研究提供一些启示和借鉴。

本科毕业论文(设计)设计题目:基于PLC的四工位组合机床控制系统设计学院:专业:机械设计制造及其自动化班级:学号:学生姓名:指导教师:第2页贵州大学本科毕业论文(设计)诚信责任书本人郑重声明:本人所呈交的毕业论文(设计),是在导师的指导下独立进行研究所完成。

毕业论文(设计)中凡引用他人已经发表或未发表的成果、数据、观点等,均已明确注明出处。

特此声明。

论文(设计)作者签名:日期:目录摘要 (III)Abstract (IV)第一章绪论 (5)1.1组合机床概述 (5)1.2 PLC的四工位组合机床控制系统设计的目的和意义 (5)1.3 PLC的四工位组合机床控制系统设计的国内外现状和发展趋势 (6)第二章四工位组合机床原理及液压系统 (8)2.1四工位组合机床的工作原理与过程分析 (8)2.1.1 回转台工作原理 (9)2.1.2 钻孔工作原理 (9)2.1.3 扩孔工作原理 (9)2.2 四工位组合机床的液压控制系统 (11)第三章 PLC概述与方案论证 (13)3.1 PLC概述 (13)3.1.1 PLC基本介绍 (13)3.1.2 PLC硬件组成 (13)3.2方案论证 (17)3.2.1 PLC与继电器-接触器相比较: (17)3.2.2 PLC与单片机比较 (18)第四章电气控制系统硬件设计 (20)4.1选择PLC机型 (20)4.1.1 结构选择 (20)4.1.2 I/O点选取原则 (20)4.1.3确定PLC机型及扩展模块 (21)4.2设计I/O分配表 (22)4.3设计PLC控制系统电气原理图 (24)4.3.1 PLC的详细接线图 (24)4.3.2 电机电气原理图 (26)4.4设计PLC控制系统操作面板 (26)4.5相关元器件的选择 (28)4.5.1电气元件的选取 (28)4.5.2液压元器件的选择 (29)第五章部分程序的分析以及程序调试结果 (30)5.1 以下程序段的分析: (30)5.2 此次设计的程序建立以及调试结果分析如下: (32)第六章设计总结与体会 (34)6.1设计总结 (34)6.2心得体会 (35)参考文献 (36)致谢 (37)附录一 (38)附录二 (52)基于PLC的四工位组合机床控制系统设计摘要文章以四工位组合机床为研究对象,四工位主要包括钻孔、扩孔、攻丝、机械手上下料等工位,通过对主要结构和运动形式的探究以及对机床的工作过程和控制要求分析,给出了机床动作循环图、液压元件动作表以及四工位组合机床的液压控制系统;并采用PLC控制系统的设计方法, 进行了软硬件设计,列出了PLC的I/O地址分配表,绘制了PLC 的I/O分配图和单循环自动工作流程图,编写PLC控制程序的梯形图和指令表;由操作面板组成的人机界面,使整个控制系统的操作变得简单,方便,大大提高了系统的自动化程度和实用性。

(此文档为word格式,下载后您可任意编辑修改!)湖南水利水电职业技术学院Hunan Technical College of Water Resources and Hydro Power毕业设计成果Graduation practice achievement设计项目名称自动化组合机床的PLC控制系统设计姓名:专业:班级:指导老师:任务下达日期: 2011 年 11 月 20 日设计完成日期: 2011 年 12 月 1 日AbstractThis article introduced that the PLC control system design of Automatic combined machine tool, this system and precision, and also be widely used in industrial production and other fields. The traditional combined machine tool uses the relays generally, the precision is low, the reliability is not the composition of PLC is analyzed, besides these, the general arrangement of PLC control system and the presentation of program are also given an overview, then we confirm PLC's type, distribute IO address and external wiring. According to the related content we draw sequential function chart and use FXGPWIN software to draw PLC ladder diagram. At the end of the article we also introduced Fault diagnosis and exclusion of PLC control system and further summary fo the article.【Key words】: PLC 、Mitsubishi FX series、combined machine tools摘要本文介绍自动化组合机床的PLC控制系统设计,该系统具有自动化程度高,精度高等特点,在工业生产等领域有广泛应用。

PLC在数控机床电气控制方面的应用研究摘要:制造业在最近几年得到了快速的发展,尤其在数控机床电气控制领域PLC得到了广泛的应用。

PLC具备连接方便、指令系统简单、可靠性高、通用性强的特征。

由于PLC技术的普遍使用,使数控设备的工作效率、工作水平得到大幅提高,对于制造业的进一步发展起到重要作用。

关键词:PLC;数控机床;电气控制;应用分析引言在PLC的应用过程中,传统的数控系统得到有效的改善,也逐步提高了机床的实际工作效率。

可参与控制器内部具有完善的最大化系统,可以极大改善机床的数据控制系统,同时完善内部的特殊功能,进一步优化数控机床的实际结构。

现阶段的许多可参与控制器在后期的维修过程中,有效提高数控机床的数据控制系统,还极大确保精密性和科学性,在数控领域有着较大优势。

1数控机床控制基本原理1.1操作控制原理现阶段,许多工厂在实际的生产操作过程中,许多数控机床采用了先进的可参与控制器,在结合先进的精密基础上,不断提高加工操作的效率。

对于数控机床的控制方式而言,需要不断完善内部的控制系统,同时结合CNC系统的优势,利用已有的控制数据技术,实现对内部的数字信息的完善,同时加大智能控制力度。

数控机床与其他智能设备相比,在各装置都配备完善的基础上,还同时启动了动作开关,有利于提高操作控制原理的精确性,结合传感器的优势,不断实现控制按钮的应用。

1.2应用控制原理一般数控机床都有PLC的参与,二者的结合不但可以完善设计应用过程,还能很大程度上提高PLC控制程序的精密性。

对于已有的数控机床的系统控制环节而言,还需要对用户程序进行科学的划分,特别注重对系统应用环节的控制。

应用环节的控制中,不可忽视的是监控程序,这一环节不仅影响着诊断程序的顺利进行,还与前期的编译程序紧密联系,因此,需要高度重视应用控制的结构原理。

1.3程序设计原理PLC控制区别于其他的控制程序,其中一大亮点在于程序控制存在明显差异,特别是用户程序部分。

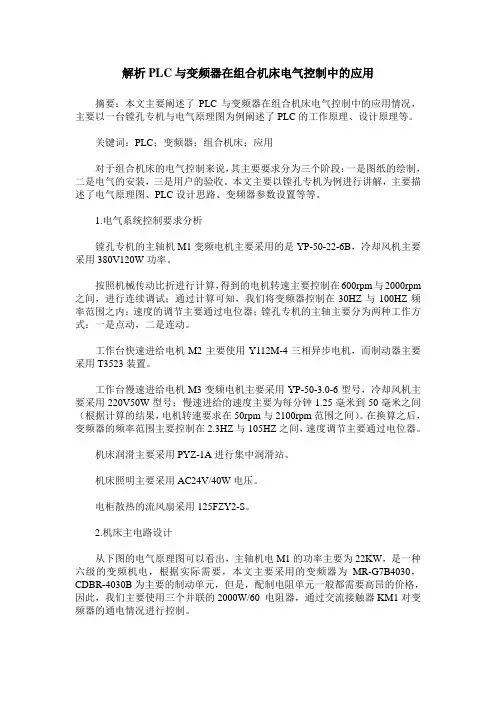

解析PLC与变频器在组合机床电气控制中的应用摘要:本文主要阐述了PLC与变频器在组合机床电气控制中的应用情况,主要以一台镗孔专机与电气原理图为例阐述了PLC的工作原理、设计原理等。

关键词:PLC;变频器;组合机床;应用对于组合机床的电气控制来说,其主要要求分为三个阶段:一是图纸的绘制,二是电气的安装,三是用户的验收。

本文主要以镗孔专机为例进行讲解,主要描述了电气原理图、PLC设计思路、变频器参数设置等等。

1.电气系统控制要求分析镗孔专机的主轴机M1变频电机主要采用的是YP-50-22-6B,冷却风机主要采用380V120W功率。

按照机械传动比折进行计算,得到的电机转速主要控制在600rpm与2000rpm 之间,进行连续调试;通过计算可知,我们将变频器控制在30HZ与100HZ频率范围之内;速度的调节主要通过电位器;镗孔专机的主轴主要分为两种工作方式:一是点动,二是连动。

工作台快速进给电机M2主要使用Y112M-4三相异步电机,而制动器主要采用T3523装置。

工作台慢速进给电机M3变频电机主要采用YP-50-3.0-6型号,冷却风机主要采用220V50W型号;慢速进给的速度主要为每分钟1.25毫米到50毫米之间(根据计算的结果,电机转速要求在50rpm与2100rpm范围之间)。

在换算之后,变频器的频率范围主要控制在2.3HZ与105HZ之间,速度调节主要通过电位器。

机床润滑主要采用PYZ-1A进行集中润滑站。

机床照明主要采用AC24V/40W电压。

电柜散热的流风扇采用125FZY2-S。

2.机床主电路设计从下图的电气原理图可以看出,主轴机电M1的功率主要为22KW,是一种六级的变频机电,根据实际需要,本文主要采用的变频器为MR-G7B4030,CDBR-4030B为主要的制动单元,但是,配制电阻单元一般都需要高昂的价格,因此,我们主要使用三个并联的2000W/60 电阻器,通过交流接触器KM1对变频器的通电情况进行控制。

正文第一章绪论一、组合机床概述组合机床是针对特定工件,进行特定加工而设计的一种高效率自动化专用加工设备,这类设备大多能多刀同时工作,并且具有自动循环的功能。

组合机床是随着机械工业的不断发展,由通用机床、专用机床发展起来的。

通用机床一般用一把刀具进行加工,自动化程度低、辅助时间长、生产效率低,但通用机床能够重新调整,以适应加工对象的变化。

专用机床可以实现的多刀切削,自动化程度较高,结构较简单,生产效率也较高。

但是,专用机床的设计,制造周期长,造价高,工作可靠性也较差。

专用机床是针对某工件的一定工序设计的,当产品进行改进,工件的结构,尺寸稍有变化时,它就不能继续使用。

在综合了通用机床、专用机床优点的基础上产生了组合机床。

组合机床通常由标准通用部件和加工专用部件组合构成,动力部件采用电动机驱动或采用液压系统驱动,由电气系统进行工作自动循环的控制,是典型的机电或机电液一体化的自动加工设备。

常见的组合机床,标准通用部件有动力滑台各种加工动力头以及回转工作台等,可用电动机驱动,也可用液压驱动。

各标准通用动力部件组合构成一台组合机床时,该机床的控制电路可由各动力部件的控制电路通过一定的连接电路组合构成。

多动力部件构成的组合机床,其控制通常有三方面的工作要求:第一方面是动力部件的点动和复位控制。

第二方面是动力部件的半自动循环控制。

第三方面是整批全自动工作循环控制。

组合机床具有生产率高、加工精度稳定的优点。

因而,在汽车、柴油机、电机、机床等一些具有一定生产批量的企业中得到了广泛应用。

目前,组合机床的研制正向高效、高精度、高自动化和柔和性化方向发展。

本文所用组合机床为四工位组合机床,该机床由四个滑台,各载一个加工动力头,组成四个加工工位,除了四个加工工位外,还有夹具,上下料机械手和进料器,四个辅助装置以及冷却和液压系统共14个部分。

机床的四个加工动力头同时对一个零件的四个端面以及中心孔进行加工,一次加工完成一个零件,由上料机械手自动上料,下料机械手自动取走加工完成的零件,零件每小时可加工80件。

多工步组合机床的PLC控制系统设计摘要本次课题的设计的功能是实现对棉纺锭子锭脚加工过程的控制,加工棉纺锭子锭脚的是多工步机床,它对零件加工前的实习坯件利用七把刀具分为七步:钻孔,车平面钻深孔,车外圆及钻孔,粗绞双节孔及倒角,精绞双节孔和绞锥角。

利用慢速电动机和快速电动机实现快慢速的进退,电子气阀实现快慢速电动机的转换。

还将可编程控制器应用于多工步组合机床的电气控制系统设计,并对设计思想作了详细介绍。

通过对多工步组合机床的控制系统的分析,设计好系统的主电路和控制电路, PLC的外部接线图,以及编写好控制程序的流程图和梯形图等,随着机床电气控制技术的不断发展和可编程控制器的广泛应用,可编程序控制技术以其灵活性好,可靠性高,通用性强,逐渐取代了传统继电器控制方式,PLC对组合机床的应用,无疑是当今工业控制的主要发展方向。

关键词:多工步组合机床,PLC,步进顺序控制Design of much work step machine tool control system of PLCABSTRACTAs the development of society and science technology, modular machine tool with its automatic line has play a more and more important role in Industry production, which has largely determined the productivity of the related department due to its advancement and technical. Along with the electrical control of machinery tools and the wide application of PLC, it has gradually substituted for the traditional relay-control because of its very flexibility, good reliability and great commonality, which is no doubt to be the major direction of the contemporary industry area,this paper mainly introduces the applying of PLC to the many-sided drilling modular tool control system and explains the designing idea. By analyzing the control system, finally designed the main circuit and the controlling circuit, drawn out the external wiring diagram of PLC, and completed the sequence functional diagram, ladder diagram of control program etc.KEY WORDS:The design of much work step machine tool,PLC,Stepping sequence control目录前言 (1)第1章组合机床的设计简介 (2)1.1组合机床的加工方式 (3)1.2组合机床的发展史 (3)1.3 组合机床部件分类 (4)1.4组合机床的发展 (4)1.5组合机床在中小批量生产中的应用 (5)1.6 PLC在组合机床中的应用 (6)第2章可编程控制器的概述 (8)2.1可编程控制器的基本概念 (8)2.2 可编程控制器的由来 (8)2.3可编程控制器的特点 (9)2.3.1 可靠性高 (9)2.3.2 丰富的I/O接口模块 (9)2.3.3 采用模块化结构 (10)2.3.4 编程简单易学 (10)2.3.5 安装简单,维修方便 (10)2.4可编程控制器的工作原理 (11)2.4.1 输入采样阶段 (11)2.4.2 用户程序执行阶段 (11)2.4.3输出刷新阶段 (12)第3章系统设计的总体方案 (13)3.1 系统总体设计思路及方案的确定 (13)3.2组合机床电气控制系统构成 (13)3.3 系统的功能要求 (15)3.4I/O分配表和外部接线图 (15)3.5 系统的主电路 (16)3.6 系统工作流程图 (17)3.7 系统的梯形图及语句表 (18)第4章软件调试及可编程控制器的维护 (22)4.1 软件调试 (22)4.2可编程控制器的维护 (22)4.2.1系统的调试运行 (23)4.2.2 PLC系统的维护 (23)第5章系统组态设计 (25)5.1 组态设计 (25)5.2 组态王的基本操作 (25)5.2.1制作一个工程的一般过程 (25)5.2.2创建工程路径 (25)5.2.3创建组态画面 (26)5.2.4 I/O设备管理与动画连接设备管理 (28)结论 (29)谢辞 (30)参考文献 (31)外文翻译资料 (33)前言在机床行业中,多工步机床由于其工步及动作多,控制较复杂,采用传统的继电器控制时,需要的继电器多,接线复杂,因此,故障多,维修困难,费工费时,不仅加大了维修成本,而且影响了设备的工效。

摘要论文设计了PLC与组态王在四工位组合机床控制系统设计中的应用。

利用PLC作为主控制器实现了四工位组合机床手动、半自动以及全自动等多种控制方式,并利用组态王组态软件设计了整个系统的监控画面,实现了四工位组合机床的自动化控制。

组态软件具有过程监控,数据采集,数据分析,过程控制等强大功能,在自动化系统中占据主力军的位置逐渐成为工业自动化系统中的灵魂。

论文设计了PLC与组态王在多工步组合机床监控系统设计中的应用。

采用西门子S7-200可编程控制器进行程序设计,利用组态王软件对多工步组合机床控制系统进行画面组态,实现了多工步组合机床的自动化控制。

关键词:PLC;组合机床;组态王ABSTRACTThe application of Programmable Logic Controller(PLC) and the King view This paper was introduced to design the four-station combination machine control system. Manual control and semi-automatic control of the four-station combination machine are brought about by using the PLC controller. The overall picture of the operating machine is provided by the monitor and control system based on King view configuration software. Configuration software has the features of process monitoring, data acquisition, data analysis, process control and so on, and occupies the main position in the automation system, besides, gradually become the soul of industrial automation systems. The paper designed the application of PLC and configuration king in the design of multi-step combination machine tools monitoring system. The adoption of Siemens S7-200 programmable controller in the program design, and the use of software for multi-step combined machine tool control system for configuration screen have reached the multi-step machine automation control.KEY WORDS: PLC, communication, combination machine, King view目录前言 (1)第1章绪论 (2)1.1 课题研究背景 (2)1.2 组合机床概况 (3)1.3 可编程控制器概况 (4)第2章系统硬件设计 (6)2.1 选择PLC机型 (6)2.2 I/0分配表 (6)2. 3 主电路设计 (7)2.3.1 主电路图 (7)2.3.2 电器元件明细 (8)2. 3. 3 系统I/0接线图 (10)第3章系统软件设计 (12)3.1 系统初始化 (12)3.2 数据结构的设计 (12)3.3 程序流程设计 (12)3.3.1 工作循环流程图 (12)3.3.2 梯形图设计 (13)3.4 语句表 (20)第4章组态画面设计 (23)4.1 组态王概述 (23)4.1.1 工程浏览器 (23)4.1.2 工程管理器 (23)4.1.3 画面运行系统 (24)4.2 建立新工程 (24)4.2.1 新工程的建立 (24)4.2.2 建立画面 (26)5.1 PLC软件调试 (28)5.1.1 PLC程序的模拟调试 (28)5.1.2 PLC程序下载 (28)5.2 组态调试 (30)5.2.1 设备的建立 (30)5.2.2 定义变量词典 (32)5.2.3 命令程序语言 (32)5.2.4 组态监控仿真 (34)结论 (37)参考文献 (38)致谢 (39)前言组合机床是机械制造业中的主要加工工具,因为绝大多数机械零件都是由机床加工而成的。

组合机床的电气与PLC控制系统设计摘要可编程控制器(plc)是以微处理机为基础,综合了计算机技术、自动控制技术和通信技术等现代科技而发展起来的一种新型工业自动控制装置,其具有逻辑控制、计时、计数、数据处理、联网与通信等强大功能,同时,由于plc具有很高的可靠性和极大的应用灵活性,用它来替代传统的继电接触控制系统巳成为必然。

大量采用传统继电一接触控制系统的设备通过改造更新,成为plc控制的自动化系统,而且具有改造成本低、周期短和可靠性高等特点。

本文介绍双面钻孔组合机床的电气控制系统设计与应用。

双面钻孔组合机床是在工件两相对表面上钻孔的一种高效率自动化专用加工设备。

本次课程设计的内容是对双面钻孔组合机床电气控制系统的设计。

在机床电气控制系统中既有自动控制又有手动控制方式因此在本次设计中对控制系统既有自动控制方式的设计也有手动方式的设计。

本次设计采用PCL控制系统来实现双面钻孔组合机床的电气系统控制,包含控制系统的硬件电路设计和软件电路设计两个部分,本设计以PCL控制系统为核心列出了PCL的输入输出点分配表,绘制了PCL的输入输出点接线图和控制状态转移图,编写了PCL控制程序的梯形图和指令表。

关键字:双面钻孔组合机床;PCL;可编程控制器;目录第1章设计目的要求和概述 (3)1.1 设计目的 (3)1.2 双面钻孔组合机床的概述 (3)1.3设计要求与任务分配 (3)第2章双面钻孔组合机床的控制要求 (5)2.1 双面钻孔组合机床的工作流程 (5)2.2电动机控制要求 (5)2.3 机床动力滑台、工件定位装置、夹紧装置控制要求 (6)第 3 章 PLC的简介与选择 (8)3.1 PLC (8)3.2 PLC简介 (8)3.3 PLC的结构及基本配置 (8)3.4 PLC选择 (9)第4章双面钻孔机床左机钻孔顺序动作PLC控制 (10)4.1 双面钻孔组合机床的左机钻孔自动控制PLC输入输出点分配 (10)4.2状态继电器的分配 (10)第5章双面钻孔组合机床的PLC控制实现 (14)5.1 并行分支状态转移 (14)5.2 PLC控制考虑上双面钻孔组合机床的手动方式控制 (14)第6章总结 (21)参考文献 (22)第1章设计目的要求和概述1.1 设计目的1、培养学生综合分析和解决本专业的一般工程技术问题的独立工作能力,拓宽和深化学生的知识。

来源:本站原创作者:陈扬熊捷秦付军日期:2009年04月27日访问次数:2840 引言组合机床是一种在制造领域中用途广泛的半自动化专用机床,由通用部件(如动力头、动力滑台、床身、立柱等)和专用部件(如专用动力箱、专用夹具等)组成。

这种机床既可以单机使用,也可以多机配套组成加工自动线,用于大批量机械产品的高效自动化生产,如汽车零部件制造中的许多生产线。

三面钻组合机床由三个液压动力滑台和液压传动的工作台组成。

左、右动力头和后动力头分别由其主轴电机拖动,左、右动力头滑台和后动力滑台由液压缸驱动前进或后退。

工件通过液压夹具安装在工作台上。

左、右动力头和后动力头同时工作、依次工作或选择其中任意一个滑台进行一轮自动加工循环。

1 三面钻组合机床控制系统现状分析目前,三面钻组合机床动力滑台及夹紧机构的控制传统上普遍采用液压结合电气控制,电气控制采用传统的继电器(RLC)硬布线逻辑控制。

这种控制方式具有很大的局限性,即一种控制系统只能控制特定的对象。

当控制对象变化时,需要重新设计、重新布线;另外,这种控制系统可靠性差,需经常维修。

而可编程控制器(PLC)是工业控制当中的通用设备,当控制对象变化,只需改变程序软件就能满足控制要求。

同时,PLC相对于RLC具有可靠性高、抗干扰能力强、性能价格比高、硬件配套齐全,适应性强、用户使用方便等优势。

因此,随着近几年来数控技术、电子技术、计算机技术等的发展,在三面钻组合机床的控制系统中用PLC代替传统的RLC是必然的趋势。

2 控制系统的设计2.1PLC的选取由于PCL的品种、型号、规格、功能各不相同,综合多种因素考虑,本控制系统的主控设备选用西门子公司的S7-200系列小型可编程序控制器。

S7-200型是一个小型模块化的PLC系统,它能满足中等性能要求的应用,具有功能完善、结构紧凑、使用方便、易于掌握、性价比高等特点。

并且具有多种功能模块和人机界面可供选择,可以很容易地组成PLC 网络,它同时具有功能齐全的编程和工业控制组态软件,使得在完成控制系统的设计时更加简单,非常适用于本系统。

基于PLC的组合机床控制系统设计摘要组合机床是高度机电一体化的产品,是现代机床技术水平的重要标志,是现代机械制造业重要标志,是现代制造业的基础装备,尤其是在加工产品更换频繁、零件形状复杂、精度要求较高的工件时,不但可以节省大量的时间和资源,而且还能够确保工件的质量与产量,进而提高生产效率,具有良好的经济性。

传统的机床主要采用继电器--接触器进行控制,其缺点是故障率高、可靠性差、维修工作量大等,而采用PLC组成的控制系统可以很好地解决上述问题。

本文在基于可编程控制器(PLC)的结构和工作原理的基础上,介绍了基于PLC的加工中心控制系统的总体方案设计,重点介绍了加工中心控制系统中的硬件选择方法、软件的设计过程,并给出了系统组成框图和程序流程图,提出了西门子PLC 的编程方法,列出了具体的主要硬件电路、加工中心的控制梯形图及指令表,解决了继电器——接触器故障率高、可靠性差、安装调试周期长、维修工作量大、接线复杂等缺点。

关键词:组合机床,继电器—接触器,PLC,控制系统Based on a combination of the plc toolsto monitor system designABSTRACTBuilding-block machine is a highly integrated mechanical and electrical products, is an important indicator of the level of modern technology ,is an important symbol of modern machinery manufacturing industry ,is the basis of modern manufacturing equipment, especially in the frequent replacement of processed products, spare parts of complex shape, the accuracy requirements are more stringent than work piece high, not only can save a lot of time and resources, but also to ensure the quality and output of the work piece, thus improving production efficiency, has a good economy.The main use of the traditional machine tool relay - contactor control, the drawback is the high failure rate, poor reliability,heavy workload of maintenance, consisting of the use of PLC control system can solve these problems. In this paper, based on the programmable logic controller (PLC) of the structure and working principle, based on the introduction of the PLC-based control system for machining center's overall program design, focuses on the machining center control system hardware selection, software design process and gives the system flow chart diagram and procedures, put forward a Siemens PLC programming methods, a list of specific hardware circuit, the control processing center table ladder and instructions to solve the relay - contacts high failure rate, reliability, poor long-term installation, maintenance workload and the complexity of wiring and other shortcomings.KEY WORDS: Building-block machine, the relay - contactor, PLC, control system目录前言 (1)第1章组合机床的概述 (3)1.1组合机床的发展史 (3)1.2 组合机床的加工方式 (4)1.3 组合机床的特点与未来发展 (4)1.3.1 组合机床的特点 (4)1.3.2组合机床的未来发展 (4)第2章可编程序控制器 (6)2.1 PLC的应用与特点 (6)2.1.1 PLC的应用 (6)2.2.2 PLC的特点 (7)2.2 PLC的工作原理 (8)第3章控制系统的方案设计 (10)3.1组合机床控制系统的工艺流程图及设计要求 (10)3.2根据工艺过程分析控制要求 (11)3.2.1加工过程分析: (11)3.2.2操作方式 (12)第4章控制系统硬件设计 (13)4.1选择PLC机型 (13)4.2 S7-200 PLC的简要介绍 (14)4.3控制系统PLC的输入/输出分配表 (16)4.4PLC硬件连接图 (19)第5章控制系统软件设计 (20)5.1控制流程图设计 (20)5.2梯形图的分解阐述 (22)第6章仿真模拟 (28)结论 (29)谢辞 (30)参考文献 (31)附录 (32)外文资料翻译 (39)前言随着科学技术的发展,近年来我国的机械生产技术得到飞速的发展,一些机械设备制造厂商也在不断地改进设计,修改工艺,生产新型的机械制造设备,组合机床就是其中之一。

P L C在组合机床控制中

应用

IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】

常州工学院

P L C 课程设计

课题名称: PLC在组合机床控制中应用

专业:电气工程及其自动化

学院:电子信息与电气工程学院

姓名:周森华苏建佘一峰

沃凌霄李国锋肖孙波

班级:02电二

指导老师:罗慧芳

二00五年九月

目录

一任务书 (1)

二设计内容 (3)

(一) 控制要求 (3)

(二) 总体设计过程 (5)

1. 软件设计 (5)

2. 硬件设计…………………………………………………..

3. 故障检测…………………………………………………..三设计小结……………………………………………………..

四附录…………………………………………………………..

1. 组合机床示意图……………………………………………..

2. 程序指令表…………………………………………………..

3. 参考文献…………………………………………………..

二设计内容

(一)控制要求:

1.组合机床概述

两工位钻孔,攻丝组合机床,能自动完成工件的转孔和攻丝加工,自动化程度高,生产效率高。

机床主要由床身,移动工作台,夹具,钻孔动力头,攻丝滑台,攻丝动力头,滑台移动控制凸轮和液压系统等组成,如附录一。

移动工作台和夹具用以完成工件的移动和加紧,实现自动加工。

转孔滑台和转孔动力头用以实现转孔加工量的调整和转孔加工。

攻丝滑台和攻丝动力头用以实现攻丝加工量的调整和攻丝加工。

工作台的移动(左移,右移),夹具的动作(夹紧,放松),转孔滑台和和攻丝滑台的移动(前移,后移),都由液压系统执行,其中的来年感个滑台的液压系统由滑台移动控制凸轮来控制,工作台的移动和夹具的夹紧和放松电磁阀的控制。

根据设计要求,工作台的移动和华东台的移动应按严格要求规定的时序同步进行,两种运动密切配合,以提高生产效率。

2.加工工艺及控制要求

系统通电,自动启动液压泵电机M1。

若机床部分在原位(工作在转孔工作SQ1动作,转孔滑台在原位SQ2动作,攻丝滑台在原位SQ3动作)。

并且液压系统压力正常,压力继电器PV动作,原位指示灯HL1亮。

将工作放在工作台撒谎能够,按下启动按钮SB,夹紧电磁阀YV1得电,液压系统控制夹具将工件夹紧,与此同时,控制凸轮电机M2得电运转,当夹紧限位SQ4动作后,表明工件已被夹紧。

启动转孔动力头电机M3,且由于凸轮电机M2运转,空竹凸轮控制相应的液压阀使转孔滑台前移,进行转孔加工,当转孔滑台到达终点时,转孔滑台自动后退,到原位时停,M3同时停止。

等到转孔滑台回到原位后民工做太右移电磁阀YV2得电,液压系统使工作太右移,当工作台到攻丝工位时,限位开关SQ0动作,工作台停止,启动攻丝动力头电机M4正转,攻丝滑台开始前移,进行攻丝加工,当攻丝滑台到终点时(终点限位SQ7动作),制动电磁铁DL得电,攻丝动力头制动,后攻丝动力头电机

M4反转,同时攻丝滑台由凸轮控制使其后退。

当攻丝滑台退到原位时,攻丝动力头电机M4停,凸轮正好运转一个周期,凸轮电机M2停,延时3s后左移电磁阀YV3得电,工作台左移到转孔工位时停,放

松电磁阀YV4得电,放松工件,放松限位SQ8动作后,停止放松,原位指示灯亮,取下工件,加工过程完成。

两个话的移动,是通过控制凸轮来控制滑台移动液压系统液压阀实现后,电气系统不参与,只需启动控制凸轮电机M2即可。

在加工过程中,应启动冷却泵电机M给冷却液。

3.机床的加工工步顺序如下表:

机床加工工步顺序表

2.硬件设计

(1)电气元件选择:

1.电动机M1~M5

运用Y系列三相交流异步电动机

2.热继电器FR1~FR5

(K=~)=4A

选用ZJR16B~10B

3.熔断器 Ir=(~)/Ir=2*4=8A

选用RL1~L5熔体2~10A

4.示灯HL1~HL7 7个

选用AD16~22 LED为220V AC

5.可编程控制器PLC

用继电器输出型FR1~C40 AFP12417

6.行程开关 SQ1~SQ8 8个

单轮防护式JL*K1~111

7.按钮SB1~SB10 10个

为手动按钮LA25~10

8.电磁阀YV1~YV4 4

电源交流选用JT4加型零电压继电器

吸引电压在线圈额定电压的60%~85%范围的调节,释放电压在线圈额定的10%~35%范围内调节,动作误差为±

10%。

9.低压继路器QF

10.Ide 》=Ie

选用DZ20~110 额定电流20A

11.交流接触器KM1~KM6 6个

选用CJ10~20 额定电流为20A

12.启动按钮SB1

已用LA25~10 1个绿色

13. 蜂鸣器 1个

(2)元器件清单

(3)输入输出分配表:

以上为列出的输入输出分配表,根据表,输入端需要十二个,输出端需要二十三个,所以选择PLC的型号为:FX

根据输入输出,可以得出组合机床的PLC控制电路图如下:

(5)主电路

3.故障检测:

组合机床在实际运行中,由于种种原因会出现一些鼓掌。

因此组合机床的控制,除正常的控制程序外,还必须为其编制故障诊断显示程序。

一旦机床出现故障时,通过故障诊断显示程序立即显示报警。

维修人员可以根据显示情况,对照诊断表立即找出故障点,予以排除。

这样可以大大缩短故障的检测和排除时间,提高机床的恢复开动率,提高生产效率。

经验表明,机床故障大多出现在检测元件上,因此在机床上设置了15个故障监控点,故障诊断如下表:

故障诊断表

小结

本次课程设计的课题是PLC在组合机床控制中的应用,通过PLC 的控制实现工件的自动钻孔和攻丝加工,自动化程度高,生产效率高!通过过程设计,我们要了解PLC在机床控制中的应用,掌握用PLC技术实现机床的方法,了解运用实现机床故障检测的方法。

通过本次课程设计,我更深地了解了PLC在机床控制中的应用,认识到电气控制与可编程控制技术是综合了计算机技术,自动控制技术和通讯技术的一门新兴技术,是实现工业化生产,科学研究以及其他各个领域自动化的重要手段之一,应用十分广泛!

我们这几天的工作可以分为五部:

一.分析组合机床的工作原理,确定总体方案并消化设计任务书,明确系统的任务及所要达到的技术性能等,并实现技术

功能。

二.主电路及控制电路的设计

根据总体方案进行控制电路及主电路的设计。

计算各个器件

参数并选择个常用低压电器的型号。

三.绘制系统电路图用计算机绘制系统电路图和接线图。

四.PLC软件的设计及调试

根据组合机床的工作原理及技术功能,绘制PLC程序并上机

调试。

五.撰写设计文件

在系统设计完成后,应整理出如下设计文件:设计电气原理图,

接线图,编程框图,PLC程序,所用电器清单,使用说明书,实

现参考文献等。

这次暑期实习,我去了一个PVC塑料制品公司,它的整个控制过程主要就是靠PL来控制的,可以说起到了一个核心作用!所以,我必须抓紧现在的时间学好这个专业,争取能掌握它,并运用到实际工作中去,本次的课程设计就是一个很好的机会,通过这次课程设计,使我们对电气控制与可编程控制技术,这门专业课更深的认识,在细节方面有了进一部强化,使我们的专业知识更加巩固。