第六章液压基本回路

- 格式:doc

- 大小:62.00 KB

- 文档页数:6

第六章液压基本回路本章重点:1. 远程调压回路,卸荷回路2. 进油节流调速回路,节流阀进油节流调速回路的速度负载特性3. 恒扭矩、恒功率调速回路4. 差动快速回路,双泵供油快速回路5. 速度换接回路6. 互不干涉回路本章难点:1. 平衡回路2. 节流阀进油路节流调速回路的速度负载特性3. 差压式变量泵与节流阀组成的容积节流调速回路4. 防干扰回路基本回路是由若干液压元件有机的组成,能够完成某些特定的功能。

第一节 压力控制回路液压系统中,为满足设备的某些要求,经常要限制或控制系统中整体或某一部分的压力,把实现这些功能的回路称作压力控制回路。

这类回路包括调压、卸荷、释压、保压、增压、减压、平衡等多种回路。

一、调压回路液压系统的优点之一是易于实现安全保护。

常在泵的出口安装溢流阀限制系统最高压力,溢流阀作安全阀使用时其调定压力一般为系统最大工作压力的1.1倍,调整以后用螺母锁紧调节手轮。

有时为了防止液压泵变量机构失灵引起事故,可在泵出口安装一个溢流阀作安全阀用。

调压回路分有级调压和无级调压。

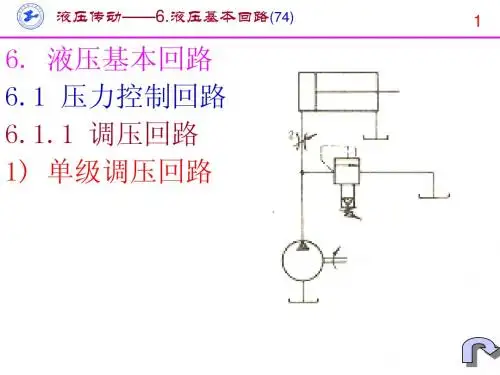

图6-1采用溢流阀调压,图中阀1起安全作用,阀2用于调压。

图6-2是采用先导式溢流阀的远程调压回路。

在先导式溢流阀1的遥控口接远程调压阀2,阀2可安装在工作台上,在阀1的调压范围内调节阀2,从而调节泵口的压力。

图6-3是采用比例溢流阀的调压回路,该回路按电器信号控制方式不同,可完成多级调压或无级调压。

图示为四级调压该回路压力转换平稳,元件少,简单可靠,易于自动控制。

液压系统中的控制油路、夹紧油路等,往往要求系统中某一部分油路具有低于系统压力的稳定压力。

减压回路一般由减压阀实现。

图6-4是二级减压回路之一。

在先导式减压阀的遥控口接远程调压阀2和换向阀3。

阀3关闭,压力由阀1调定;阀3开启,压力由阀2调定,阀2调定压力低于阀1调定压力。

在减压回路中,为了防止系统压力降低时对减压回路的影响,常在减压阀后安装单向阀。

三、卸荷回路当设备短时间不工作时,在液压系统中有卸荷回路,避免电机的频繁起动。

第六章液压基本回路授课班级:083012103/4 授课日期:18教学课题:速度控制回路教学目的及要求:1.掌握节流调速回路、容积调速回路、容积节流调速回路的组成、调速原理、特点及应用。

2.掌握快速运动回路、速度转换回路的组成、调速原理、特点及应用。

教学重点:节流调速回路教学难点:容积调速回路教学方法:采用启发式、讨论式教学方法,辅助使用多媒体教学手段一般讲授。

教具:黑板、投影仪教学过程及内容:一、节流调速回路定义:在定量泵供油系统中,用流量控制阀对执行元件的运动速度进行调节的回路。

联接方式:可以串联在执行元件的进、回油路上,也可以与执行元件并联,实现速度调节与控制,但必须与起溢流稳压作用的溢流阀配合使用。

调速阀也可与变量泵组成容积节流调速回路,在提高速度稳定性的同时,提高系统效率。

特点:结构简单,成本低,使用维护方便,但有节流损失,且流量损失较大,发热多,效率低,仅适用于小功率液压系统。

种类:进油路、回油路和旁油路节流调速回路三种。

1.进、回油路节流调速回路(1)回路组成:在执行元件的进油路上串接一个流量阀,即构成进油路节流调速回路。

在执行元件的回油路上串接一个流量阀,即构成回油路节流调速回路。

如图6-32所示。

(2)调速原理:在这两种回路中,定量泵的供油压力均由溢流阀调定。

液压缸的速度都靠调节流量阀开口的大小来控制,泵多余的流量由溢流阀溢回油箱。

(3)应用:根据速度特性曲线可知,当流量阀为节流阀时,进、回油路节流调速回路用于低速、轻载、且负载变化较小的液压系统,能使执行元件获得平稳的运动速度。

当流量阀为调速阀时,进、回油路节流调速回路用于速度较高,且负载变化较大的液压系统,但效率更低。

(4)进、回油路节流调速回路的不同点:回油路节流调速回路,其流量阀能使液压缸的回油腔形成背压,使液压缸运动平稳且能承受一定的负值负载。

进油路节流调速回路容易实现压力控制。

采用单杆液压缸的液压系统,将流量阀设置在进油路上能获得更低的运动速度。

综合上述两种回路的优点,实际应用中,常采用进油路节流调速回路,并在其回油路上加背压阀。

2.旁油路节流调速回路组成:将流量阀设置在与执行元件并联的旁油路上,即构成旁油路节流调速回路。

原理分析:如图所示,调节节流阀的开口就调节了执行元件的运动速度,同时也调节了液压泵流回油箱流量的多少,从而起到了溢流的作用。

它不需要溢流阀“常开”溢流,只在过载时才打开。

液压泵出口的压力与液压缸的工作压力相等,直接随负载的变化而改变,不为定值。

流量阀进、出油口的压差也等于液压缸进油腔的压力(出口压力视为零)。

回路特点:节流阀开口越大,活塞运动速度越低;节流阀开口一定时,速度刚性更软,且负载较大时,速度刚性较好;相同负载下,阀口较小,活塞运动速度较高时,刚性好;速度高时最大承载能力较大,速度越低其承载能力越小。

有节流损失,但无溢流损失,发热较少,其效率比进、回油路节流调速回路高一些。

应用:负载较大,速度较高,且速度平稳性要求不高的中等功率的液压系统。

二、容积调速回路调速原理及功能:利用改变变量泵或变量液压马达的排量来调节执行元件运动速度。

特点:无溢流损失和节流损失,效率高、发热少。

应用:高压大流量的大型机床、液压压力机、工程机械、矿山机械等大功率设备。

种类:按油液循环方式,有开式和闭式。

开式回路中,虽然油液冷却好,便于油中杂质的沉淀和气体逸出,但油箱尺寸较大,污物容易侵入;闭式回路,结构紧凑,运动平稳,空气和污物不易侵入,噪声小,但其散热条件较差,且需设置补油装置。

根据液压泵和执行元件组合方式有:1.变量泵-定量执行元件的容积调速回路(1)变量泵-液压缸容积调速回路(2)变量泵-定量液压马达容积调速回路2.定量泵-变量液压马达容积调速回路3.变量泵-变量液压马达容积调速回路三、容积节流调速回路调速原理及功能;利用变量泵供油,用调速阀或节流阀改变进入液压缸的流量,实现执行元件速度的调节。

特点:无溢流损失,效率高、高压大负载时运动速度平稳。

应用:常用于空载时需快速,承载时需稳定低速的各种中等功率机械设备的液压系统中。

如组合机床、车床、铣床等的液压系统。

特点:无溢流损失,其效率比节流调速回路高,又可改善低速稳定性。

四、速度转换回路功能:能够实现液压缸不同速度之间的换接。

1.快慢速转换回路(1)用电磁换向阀的快慢速转换回路(2)用行程阀实现的快慢速转换回路2.两种慢速的转换回路(1)调速阀串联的慢速转换回路(2)调速阀并联的二次进给回路小结:容积调速回路、容积—节流调速回路、快速运动回路和速度转换回路的功能、组成、原理、特点及应用。

授课班级:083012103/4 授课日期:19教学课题:压力及方向控制回路教学目的及要求:掌握调压回路、减压回路、顺序动作回路的应用教学难点:调压回路教学方法:采用启发式、讨论式教学方法,辅助使用多媒体教学手段一般讲授。

教具:黑板、投影仪教学过程及内容:复习:速度控制回路6.2 压力控制回路功用:压力控制回路是利用压力控制阀来控制系统整体或系统某一部分的压力,以满足执行元件对力或力矩所提出的要求。

分类:调压回路、卸荷回路、卸压回路、减压回路、增压回路、保压回路、平衡回路6.2.1 调压回路功用:对整个系统或某一局部的压力进行控制,使之既满足使用要求。

分类:单级调压回路、双向调压回路、多级调压回路1、单级调压回路:在定量泵系统中,液压泵的供油压力可以通过溢流阀来调节。

在变量泵系统中,用安全阀来限定系统的最高压力,防止系统过载。

工作特征:回路简单,调节方便,若将溢流阀换为比例溢流阀,则可实现无级调压,还可远距离控制,但无功损耗较大。

若系统中需要二种以上的力,则可以采用多级调压回路。

2、双向调压回路二级调压回路可实现两种不同的系统压力控制。

由先导式溢流阀2和直动式溢流阀4各调一级。

当二位二通电磁阀3处于图示位置时,系统压力由2调定,当阀3得电后处于右位时,系统压力由阀4调定。

其工作特征:第一次调压很高,第二次远程调压较低。

注意:当系统压力由阀4调定时,先导型溢流阀2的先导阀口关闭,但主阀开启,液压泵溢流流量经主阀回油箱。

3、多级调压回路由一个先导式溢流阀和两个直动式溢流阀分别控制系统的压力,组成三级调压回路。

(1)当电磁换向阀两边都不得电处于中位时,系统压力由先导式溢流阀调定。

(2)当左右两边电磁铁通电使电磁阀处于右位或左位工作时,系统压力分别由两个直动式溢流阀调定。

注意:两直动式溢流阀的调定压力小于先导式溢流阀的调定压力,但两直动式溢流阀的调定压力之间没有关系。

工作特征:用几个溢流阀分别调出多级压力。

6.2.2 减压回路功用:使系统中的某一支路获得低于泵压的稳定压力。

分类:单级减压:通过定值减压阀与主油路相连,见书119页图6.9减压回路。

多级减压利用先导型减压阀1的外控口接直动式溢流阀2,则由阀1、阀2各调一种低压。

注意:阀2的调定压力值一定要低于阀1的调定压力值。

无级减压:增压回路当液压系统中的某一支油路需要压力较高但流量又不大的压力油,若采用高压泵又不经济,或者根本就没有这样高压力的液压泵时,就要采用增压回路。

功用:低压输入,高压输出,节约能耗。

分类:单作用增压缸的增压回路双作用增压缸的增压回路例:单作用增压缸的增压回路工作原理:增压原理:卸荷回路卸荷回路是在液压泵驱动电动机不频繁启闭的情况下,使液压泵在功率损耗接近于零的情况下运转,以减少功率损耗,降低系统发热,延长液压泵和电动机的寿命。

因为液压泵的输出功率为其流量和压力的乘积,两者任一近似为零,功率损耗即近似为零。

卸荷回路:是油泵在无负荷或低负荷下运转的回路。

卸荷回路目的:压力损失小、系统发热量少、泵和电机的动力消耗小,并可延长泵的使用寿命。

液压泵的卸荷有流量卸荷和压力卸荷两种,前者主要是使用变量泵,使泵仅为补偿泄漏而以最小流量运转,此方法比较简单,但泵仍处在高压状态运行,损耗严重。

压力卸荷的方法是使泵接近零压下运转,而油液可通过换向阀、溢流阀或卸荷阀直接回油箱。

常见压力卸荷方式有:换向阀卸荷回路、溢流阀卸荷回路等一、用换向阀卸荷的回路1、用三位换向阀的中位机能卸荷:卸荷原理:利用主阀处于中位时M.H.K型机能,使p→T,属零压式卸荷。

这种回路切换时压力冲击力小。

2、用二位二通阀卸荷:卸荷原理:利用二位二通电磁换向阀的通电,使泵和油箱连通卸荷。

二、电磁溢流阀卸荷回路卸荷原理:利用压力继电器来指挥电磁换向阀通电,使先导式溢流阀的先导阀进油腔(主阀上腔的外控口)通油箱而卸荷。

这种卸荷回路卸荷压力小,切换时冲击小。

另外,还有几种卸荷回路,如油缸末端自动卸荷回路、卸荷阀卸荷回路和二通插装阀卸荷回路等就不一一介绍了。

6.2.5 平衡回路功用:防止垂直或倾斜放置的液压缸和与之相连的工作部件因自重而下滑或下行超速。

组成:见书122页图6.16平衡回路工作原理:(1)当工件静止时,顺序阀关闭,单向阀反方向不能流动,液压缸两腔锁紧。

(2)当电磁阀左位工作时,液压油进入液压缸上腔,下腔回油从顺序阀流过。

顺序阀产生的背压可使活塞带动工作部件平稳下落。

(3)当电磁阀右位工作时,液压油经单向阀进入液压缸下腔使活塞带动工作部件上行。

平衡原理:调定顺序阀的开启压力大于立式液压缸带动的垂直部件因自重在油缸下腔所形成的压力,这样都不会因自重而下落。

此回路的缺点是当活塞向下快速运动进功率损失大,锁住时活塞和与之相连的工作部件因顺序阀和换向阀的泄漏而缓慢下降。

6.3 方向控制回路定义:液压系统中,通过控制液流通、断及改变流向,使执行元件启动、停止(包括锁紧)及变换运动方向。

分类:换向回路、锁紧回路6.3.1 换向回路换向回路是通过各类换向阀给运动部件实现换向的。

(1)手动换向阀换向回路:换向精度和平稳性不高,常用于换向不频繁且无需自动化的场合。

如:一般机床夹具、工程机械。

(2)电磁换向阀换向回路:使用方便,易于实现自动化,是液压系统中应用最广泛的回路。

但换向时间短,冲击大,交流电磁铁尤甚,一般用于小流量、平稳性要求不高处。

如自动化要求较高的组合机床的液压系统。

(3)机动换向阀换向回路:可靠情性较好,换向精度高(因为是执行元件通过工作台上的挡块和杠杆直接使阀换向,没有中间环节)。

一般用于速度和惯性较大的系统中。

(4)机—液动换向阀换向回路:用于换向频繁、换向平稳性要求较高机床的液压系统。

6.3.2 锁紧回路功用:使执行元件在任意位置上停留,且停留后不会在外力作用下移动位置。

常用的闭锁回路有:(1)采用滑阀的中位封闭的闭锁回路(2)采用液控单向阀的闭锁回路1、采用滑阀机能为中位封闭的闭锁回路采用换向阀O、M机能的锁紧回路特点:由于滑阀式换向阀泄漏不可避免,所以锁紧效果差。

故只能用于锁紧时间短,锁紧要求不高场合。