板坯连铸标准化20140731

- 格式:pptx

- 大小:5.60 MB

- 文档页数:45

板坯连铸标准化1. 背景随着钢铁行业对产品质量要求的不断提高和技术的进步,板坯连铸成为现代钢铁生产中不可或缺的技术环节之一。

板坯连铸是将熔化的金属连续铸造成直条状或薄板状坯料的技术过程,是实现精益制造、资源高效利用的关键工艺。

然而,板坯连铸在生产过程中,由于生产设备、操作技能等方面的因素会导致产品质量的不稳定性,比如铸坯表面质量不佳、内部结构不均匀等,影响了钢材的质量和成本。

为了确保板坯连铸生产的质量和稳定性,需要建立统一的标准化体系,对生产过程中的各个环节进行系统管理和控制,提高产品的合格率和市场竞争力。

2. 标准化体系建立和完善板坯连铸标准化体系主要包括以下方面:2.1 设备标准化板坯连铸生产线是由一系列设备、控制系统组成的集成设备,设备的性能和稳定性对生产质量的影响极大。

因此,在设备选型、生产过程中需要建立可行的技术规范和标准,包括但不限于以下内容:•设备平台的尺寸、载荷和厚度;•系统的安全性、可靠性和稳定性要求;•设备故障处理、维修保养等管理措施。

2.2 工艺标准化板坯连铸生产过程中,需要按照一定的工艺流程进行控制,以使得产品达到规定的标准和要求。

因此,建立合理的工艺标准和规范也是板坯连铸标准化的重要一步,具体包括以下内容:•熔炼和浇注工艺控制;•连铸成形的参数优化;•液相区的温度控制;•浇注时坯料的形状、尺寸和表面质量等要求。

2.3 质量标准化在板坯连铸生产中,质量标准也是不可缺少的一部分。

建立统一标准,可以对板坯质量进行准确评估和有效管理,提升产品的差异化竞争力。

具体的质量标准包括以下方面:•板坯的物理力学性能;•板坯表面质量和缺陷控制;•板坯截面的均匀性和合格率控制;•板坯化学成分等其他方面。

3. 标准化在生产中的应用建立标准化体系是为了在实际生产中进行快速、准确地生产,而不是停留在理论上的标准体系。

因此,需要将标准化作为一种企业管理、生产控制手段加以实践。

具体应用方法如下:3.1 质量控制标准化体系中的工艺标准和质量标准是维持产品质量水平的关键手段。

连铸坯、钢板检验规定一、目的为了提升产品质量,创精品、名牌产品,结合本公司实际产生情况,依照有利于生产、方便操作的原则。

在国标、行标的范围内,特制定了连铸坯、钢板过程检验、抽检、入库发货的标准。

二、连铸坯(参照YB2012)1、连铸坯尺寸范围及允许偏差应符合下表的规定2、连铸坯的化学成份应符合有关标准及合同的规定。

3、连铸坯表面不得有裂纹、重叠、结疤、夹杂、翻皮、深度或高度大于3mm划痕、气泡存在。

4、表面清理存在上述的表面缺陷的必须清理,在清理中严禁挖沟槽,清理应沿轧制方向清理,清理处必须圆滑过度到连铸坯表面,清理的深宽长比不小于1:6:10,单面清理深不得大于厚度10%,两相对面清理深度之和不大于厚度15%,火焰清理处的残渣应清理干净。

5、连铸坯不平度每米不大于15mm,长度大于1.5米总不平度不得大于总长1.5%。

6、连铸坯在宽面上的鼓肚总度不得大于宽面边长的2%。

7、长度切斜不得大于5mm。

8、测量位置厚度---以距侧边及端面部位约100-200mm处卡量。

宽度---在长度方向中部测量为准长度---连铸坯长度的最短距离处测量为准三、钢板(参照GB709)1、钢板尺寸范围及允许偏差应符合下表的规定宽度公差钢板的长度允许偏差注:厚度公差见附后表A四切边钢板:对角线按5-15mm验收,单边长度按0-8mm验收。

四毛边钢板:在宽度方向上单边距板边40mm不保性能,小缺陷不于修磨,长度距板头150mm内不保性能及不于修磨表面缺陷。

两头切钢板:单边长度按0-8mm验收,两端头凸凹小于150mm不于切头,大于150mm需切头。

2、表面不得有裂纹、重叠、结疤、夹杂、气泡、拉裂、氧化铁皮压入等缺陷存在。

3、钢板的化学成份应符合有关标准及合同的规定。

4、表面清理存在上述的表面缺陷应进行修磨,在清理中严禁挖沟槽,修磨应光滑过渡到钢板表面,清理深宽长比不小于1:6:10。

5、对于锅炉、压力容器、船体结构用的钢板和合同中规定的特殊用途的钢板,缺陷下面钢板的厚度应不小于相应钢板产品标准中规定的最小允许厚度。

钢锭连铸坯验收标准

1、连铸坯的化学成份应符合有关标准的规定;

2、尺寸允许偏差;

尺寸130×130、200×200、φ130、φ200边长允许偏差(mm)±4.0±6.0 对角线长度之差(mm)≤6.0≤9.0 允许偏差(mm)±3.0±4.0椭圆度(mm)不大于直径公差的0.75倍;

3、外形:

3.1、方坯弯曲度每米不大于20 mm,总弯曲度不大于总长度的1.5%;

3.2、圆坯弯曲度每米不大于15 mm,总弯曲度不大于总长度的1.0%;

3.3不得有明显的扭转,端部切斜不得大于10 mm;

4、表面质量□不得有肉眼可见的裂纹、重叠、结疤、夹渣、夹杂、气孔、深度(高度)大于3mm的滑痕、划伤、皱纹、凸块。

如有上述缺陷存在则必须清除,清除深、宽、长比不得小于1:6:8;

5、保证连铸坯的质量,头坯、尾坯的切除量规定如下:

头坯:不得少于700mm;

尾坯:不得少于1000 mm 如头坯切除量达不到上述要求,则判第一条坯为利用品;

尾坯切除量达不到上述要求,则判最后一条坯为利用品;

6、班组质量员对连铸坯进行逐支检查,写上炉号和钢号,注明利用品,按炉做好原始记录;

7、质检部质检员每天对表面质量进行检查,合格品盖上“检”字章,做好抽查记录。

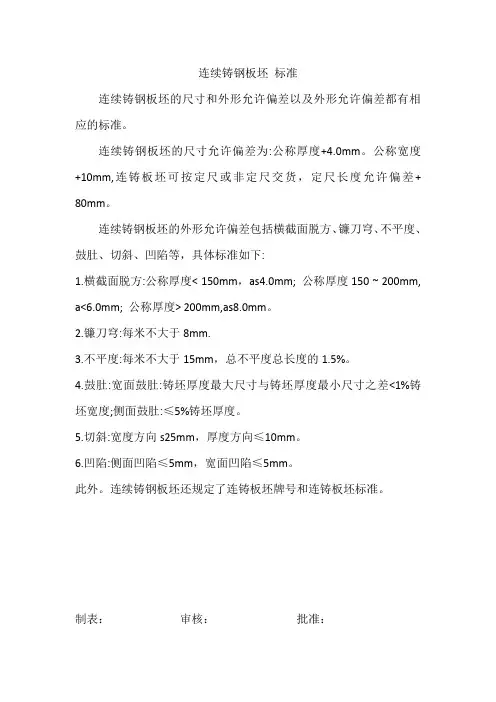

连续铸钢板坯标准

连续铸钢板坯的尺寸和外形允许偏差以及外形允许偏差都有相应的标准。

连续铸钢板坯的尺寸允许偏差为:公称厚度+4.0mm。

公称宽度+10mm,连铸板坯可按定尺或非定尺交货,定尺长度允许偏差+ 80mm。

连续铸钢板坯的外形允许偏差包括横截面脱方、镰刀穹、不平度、鼓肚、切斜、凹陷等,具体标准如下:

1.横截面脱方:公称厚度< 150mm,as4.0mm; 公称厚度150 ~ 200mm, a<6.0mm; 公称厚度> 200mm,as8.0mm。

2.镰刀穹:每米不大于8mm.

3.不平度:每米不大于15mm,总不平度总长度的1.5%。

4.鼓肚:宽面鼓肚:铸坯厚度最大尺寸与铸坯厚度最小尺寸之差<1%铸坯宽度;侧面鼓肚:≤5%铸坯厚度。

5.切斜:宽度方向s25mm,厚度方向≤10mm。

6.凹陷:侧面凹陷≤5mm,宽面凹陷≤5mm。

此外。

连续铸钢板坯还规定了连铸板坯牌号和连铸板坯标准。

制表:审核:批准:。

《连铸板坯焊接复合轧制厚钢板》行业标准编制说明《连铸板坯焊接复合轧制厚钢板》行业标准项目组二〇一五年一月《连铸板坯焊接复合轧制厚钢板》行业标准征求意见稿编制说明1 工作简况1.1 任务来源根据钢标委〔2014〕11号《关于下达全国钢标准化技术委员会2014年第一批行业标准制修订项目计划的通知》,计划编号2014-0176T-YB《连铸板坯焊接复合轧制厚钢板》,由济南钢铁股份有限公司和冶金工业信息标准研究院负责制订,并计划2015年完成。

1.2 主要工作过程任务下达后,《连铸板坯焊接复合轧制厚钢板》项目于2014年5月开始启动。

标准起草单位首先对国内外连铸板坯焊接复合轧制厚钢板的现状和发展趋势以及国内生产和使用情况进行了调研分析。

然后对国内外相关标准进行了收集分析工作。

在此基础上,于2014年10月标准起草单位完成本标准的征求意见稿。

2015年1月,向生产厂、用户、科研院所等单位发出征求意见函,征求修改意见。

2015年3月,完成征求意见工作。

2 制定理由厚钢板主要用于锅炉压力容器、重型机械、核电、风电、水电、建筑桥梁等重大技术装备制造领域。

随着高层建筑、跨海桥梁、深海采油平台、大型水电站等基础建设的蓬勃兴起,以及设备制造大型化、用户以轧代锻、以轧代铸的发展趋势,厚钢板的需求量越来越大。

连铸坯真空焊接复合轧制技术是一种创新的厚钢板生产工艺,该技术充分利用连铸板坯内部质量优、成材率高等优点,济钢依托国家科技部项目“重大技术装备用特厚钢板制造关键技术联合研发2010DFR50130”,将真空电子束焊接技术引入冶金领域,焊接成大厚度连铸坯料,克服了传统模铸钢锭法、连铸板坯轧制法的缺点,生产制造出各项性能优良的厚钢板,不仅具有连铸坯生产的一切优点,同时在产品厚度上大幅提升到450mm左右。

形成了具有自主知识产权的厚钢板品牌。

制定相关产品标准对提高企业经济效益、推动我国冶金工业技术进步具有深远的意义和社会效益。