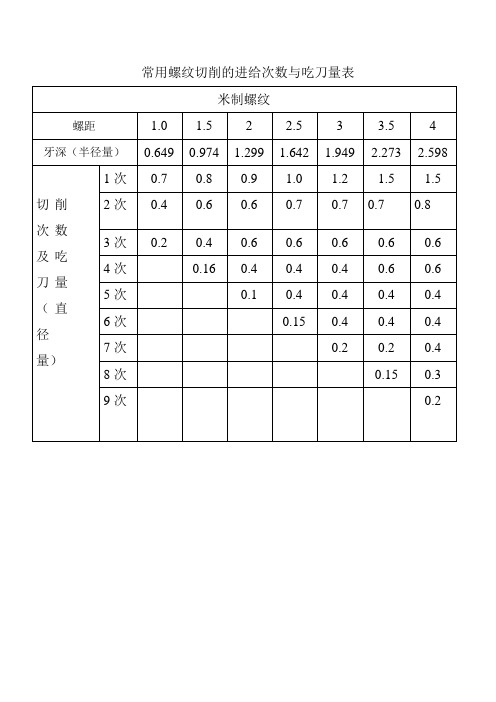

常用螺纹切削的进给次数与背吃刀量

- 格式:doc

- 大小:36.00 KB

- 文档页数:1

CNC螺纹切削的进刀方式与进给量摘要:文章详细论述了数控机床上加工螺纹的三种进刀方式和进给量的选择原则。

论述了径向进刀、改进式侧向进刀和交替式进刀的特点,以及适用的切削对象和加工过程中的切屑、刀具磨损、切削状态等情况。

并论述了现代螺纹切削中,两种常用的进刀量的选取方式和计算方法。

关键词:螺纹;进刀方式;进给量现代数控机床上进行螺纹切削时,螺纹的定位是靠主轴编码器来实现的,因此它的走刀路线是有别于普通车床的。

机床每转一转,刀具向前进一个导程,从而完成螺纹的加工。

每转的进给率和螺距之间的相互协调,可通过CNC机床的固化程序来实现,整个加工过程要经过多次切削完成。

数控机床上主要通过使用可转位刀片来获得高生产率和高生产安全性。

1 螺纹切削的进刀方式螺纹切削共有三种不同的进刀方式(如图1所示),径向进刀、改进式侧向进刀和交替式进刀。

三种方式都可以完成同一螺纹的加工,但切削时会有所不同,会影响到切屑形成、刀具磨损和表面质量。

在实际生产中,具体选择哪一种切削方式,由机床、工件、材料、刀片槽型和螺距共同决定了进刀方式的选择。

①径向进刀方式。

该方式是被广泛应用的传统方式(如图1中的a所示),刀片的进刀方向与工件主轴垂直,刀片两侧同时参与切削。

形成的切削较生硬,会在成形切削刃的两侧形成V形,刀片两侧的刀具磨损均匀,并可获得软的断屑,和V形切屑,但是刀尖热量较高,刀尖易过载,切屑易积聚。

此方法适合于小螺距螺纹加工,也是淬硬材料(如奥氏体不锈钢)切削加工的首选,但是当用于疏齿距加工时,具有振动风险和较差的切屑控制,应避免。

②改进式侧向进刀。

此加工方式如图1中的b所示,是现代螺纹切削中很有力的加工方式。

在实际生产中,可对CNC机床进行编程,以设定此法。

刀片以小于后角的牙形角进给,与普通车削一样,在进给方向上必须可保证切削点后的后角,切屑控制性能很好,形成扁平卷屑,两个切削刃切入,螺纹可将切屑导出,加工的齿面质量好,加工过程与普通车削非常相似。

切削速度,吃刀量,进给速度三者关系及计算公式1、切削用量的选择原则粗加工时,一般以提高生产率为主,但也应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。

具体数值应根据机床说明书、切削用量手册,并结合经验而定。

从刀具的耐用度出发,切削用量的选择顺序是:先确定背吃刀量,其次确定进给量,最后确定切削速度。

2、背吃刀量的确定背吃刀量由机床、工件和刀具的刚度来决定,在刚度允许的条件下,应尽可能使背吃刀量等于工件的加工余量,这样可以减少走刀次数,提高生产效率。

确定背吃刀量的原则:(1)在工件表面粗糙度值要求为Ra12.5μm~25μm时,如果数控加工的加工余量小于5mm~6mm,粗加工一次进给就可以达到要求。

但在余量较大,工艺系统刚性较差或机床动力不足时,可分多次进给完成。

(2)在工件表面粗糙度值要求为Ra3.2μm~12.5μm时,可分粗加工和半精加工两步进行。

粗加工时的背吃刀量选取同前。

粗加工后留0.5mm~1.0mm余量,在半精加工时切除。

(3)在工件表面粗糙度值要求为Ra0.8μm~3.2μm时,可分粗加工、半精加工、精加工三步进行。

半精加工时的背吃刀量取1.5mm~2mm。

精加工时背吃刀量取0.3mm~0.5mm。

3、进给量的确定进给量主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料选取。

最大进给速度受机床刚度和进给系统的性能限制。

确定进给速度的原则:1)当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度。

一般在100~200m/min 范围内选取。

2)在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在20~50m/min范围内选取。

3)当加工精度,表面粗糙度要求高时,进给速度应选小些,一般在20~50m/min范围内选取。

4)刀具空行程时,特别是远距离“回零”时,可以选择该机床数控系统设定的最高进给速度。

数控车床螺纹切削循环G92(FANUC-6T)1、G92指令格式:螺纹切削循环G92为简单螺纹循环,该指令可切削锥螺纹和圆柱螺纹,其循环路线与前述的单一形状固定循环基本相同,只是F后边的进给量改为螺距值即可,其指令格式为:G92 X(U)—Z(W)—I—F—图4—40a所示为圆锥螺纹循环,图b所示为圆柱螺纹循环。

刀具从循环点开始,按A、B、C、D进行自动循环,最后又回到循环起点A。

图中虚线表示按R快速移动,实线表示按F指定的工作进给速度移动。

X、Z为螺纹终点(C点)的坐标值;U、W为螺纹终点坐标相对于螺纹起点的增量坐标,I为锥螺纹起点和终点的半径差。

加工圆柱螺纹时I为零,可省略。

图4-40 螺纹循环G922.(1)螺纹牙型高度(螺纹总切深)螺纹牙型高度是指在螺纹牙型上,牙顶到牙底之间垂直于轴线的距离。

图4—41所示,它是车削时;车刀总切入深度。

图4—41 螺纹牙型高度根据GBl92~197—81普通螺纹国家标准规定,普通螺纹的牙型理论高度H=0.866P,实际加工时,由于螺纹车刀刀尖半径的影响,螺纹的实际切深有变化。

根据GBl97—81规定螺纹车刀可,在牙底最小削平高度H/8处削平或倒圆。

则螺纹实际牙型高度可按下式计算:h=H一2(H/8)=0.6495P式中: H--螺纹原始三角形高度,H=0.866P(mm);p--螺距(mm)。

(2)螺纹起点与螺纹终点径向尺寸的确定螺纹加工中,径向起点(编程大径)的确定决定于螺纹大径。

例如要加工M30x2—6g外螺纹,自GBl97—81知:螺纹大径基本偏差为ES=-0.038mm;公差为Td=0.28mm;则螺纹大径尺寸为φ30-0.318-0.038mm.所以螺纹大径应在此范围内选取,并在加工螺纹前,由外圆车削来保证。

径向终点(编程小径)的确定决定于螺纹小径。

因为编程大径确定后,螺纹总切深在加工中是由编程小径(螺纹小径)来控制的。

螺纹小径的确定应考虑满足螺纹中径公差要求。

车螺纹时相关工艺知识内螺纹6. 2. 1相关工艺知识6. 2. 1.1进退刀点的选择螺纹加工指令在做切削进给运动过程中,包括有加速运动、恒速切削运动和减速运动三个过程。

当螺纹刀接到指令开始进给时,进给速度从O-F给定值时是加速运动。

当加工快要终了时,由系统进行反馈判断出即将结束加工,为达到准确的位置精度,刀具做减速运动,进给速度从F给定值〜0。

现在我们可以判断出,螺纹头部和尾部的加工,会造成螺纹螺距的减小,而产生不完全螺纹。

因此,在编程时,螺纹头部和尾部都应留出一定距离(将不完全螺纹留在非加工范围内),这两个距离分别称为升速进刀段6 1和降速退刀段6 2。

6 1、6 2可利用经验公式进行计算:式中n——主轴转速;F ――螺纹的导程(对于单头螺纹则为螺距);1800 ――常数,是基于伺服系统时间常数O. 0335得出的。

由经验公式可以看出,6 I、6 2和导程(螺距)有关。

加工普通的小螺距螺纹时,不用计算6值,一般升速段6 1取5. 0mm左右,6 2 取2. 0mm左右。

但特别要注意的是6 1、6 2的距离值一定不要使刀具与工件或顶尖位置形状发生干涉(必要时可以改变加工工艺方案或更改加工图样)。

6. 2. 1. 2车削螺纹时主轴转速的选取车削螺纹的主轴转速可按下面经验公式计算:式中P---- 工件的螺距,mm;K——保险系数,一般取8叽当然,主轴的转速选择也不是惟一的。

当使用一些高档刀具切削螺纹时,其主轴转速可以按照线速度200m / min选取(前提是数控系统能够支持高速螺纹加工操作,一般经济型机床在高速加工螺纹时会造成“乱牙"现象人6. 2. 1. 3分层切削深度的选择如果螺纹牙型较深,螺距较大,可分几次进给。

每次进给的背吃刀量用螺纹深度减精加工背吃刀量所得的差按递减规律分配,如图6—8所示。

常用螺纹切削的进给次数与背吃刀量可参考表6—1和表6-2选取.在实际加工中,当用牙型高度控制螺纹直径时,一般通过试切来满足加工要求。

图5-8 G90外径车削图5-9 G90锥面车削数控车床加工固定循环固定循环是预先给定一系列操作,用来控制机床位移或主轴运转,从而完成各项加工。

对非一刀加工完成的轮廓表面,即加工余量较大的表面,采用循环编程,可以缩短程序段的长度,减少程序所占内存。

固定循环一般分为单一形状固定循环和复合形状固定循环。

(一)单一形状固定循环 1.外径车削循环指令G90该循环主要用于圆柱面和圆锥面的循环切削。

(1)外圆切削循环 程序段格式为:G90 X (U ) Z (W ) F 如图5-8所示,刀具从循环起点(刀具所在位置)开始按矩形循环,最后又回到循环起点。

图中虚线表示按快速运动,实线表示按F 指定的工作进给速度运动。

X 、Z 为圆柱面切削终点坐标值;U 、W 为圆柱面切削终点相对循环起点的增量值。

其加工顺序按1、2、3、4、5、6进行。

例5-3 加工如图5-8中的外圆轮廓。

O1004 程序名N5 G54 G98 G21; 用G54指定工件坐标系、分进给、米制编程 N10 M3 S800; 主轴正转,转速为800r/min N15 T0101; 换1号外圆刀,导入刀具刀补 N20 G0 X80 Z60; 绝对编程(以下同),快速到达起刀点 N25 X41 Z2; 快速到达循环起始点(图中刀具所在位置) N30 G90 X37 Z -20 F100; 循环加工1,背吃刀量为3mm (直径值),以100mm/min 进给 N35 X34; 模态指令,继续进行循环加工2~6,背吃刀量为3mm/次(直径值) N40 X31; N45 X28; N50 X25; N55 X22;N60 G0 X80 Z60; 快速返回到起刀点 N65 M30; 程序结束 % 程序结束符(2)锥面切削循环 程序段格式为:G90 X (U ) Z (W ) I F 如图5-9所示,刀具从循环起点开始沿径向快速移动,然后按F 指定的进给速度沿锥面运动,到锥面另一端后沿径向以进给速度退出,最后快速返回到循环起点。