应力测定实验 ppt课件

- 格式:ppt

- 大小:2.33 MB

- 文档页数:48

实验一 薄壁容器内压应力测定实验一.实验目的1. 测定薄壁容器承受内压作用时,筒体及封头上的应力分布。

2. 比较实测应力与理论计算应力,分析它们产生差异的原因。

3. 了解“应变电测法”测定容器应力的基本原理和掌握实验操作技能。

二.实验原理由中低容器设计的薄壳理论分析可知,薄壁回转容器在承受内压作用时,圆筒壁上任一点将产生两个方向的应力,经向应力σm 和环向应力σθ。

在实际工程中,不少结构由于形状与受力较复杂,进行理论分析时,困难较大;或是对于一些重要结构在进行理论分析的同时,还需对模型或实际结构进行应力测定,以验证理论分析的可靠性和设计的精确性;所以,实验应力分析在压力容器的应力分析和强度设计中有十分重要的作用。

现在实验应力分析方法已有十几种,而应用较广泛的有电测法和光弹法,其中前者在压力容器应力分析中广泛采用。

可用于测量实物与模型的表面应变,具有很高的灵敏度和精度;由于它在测量时输出的是电信号,因此易于实现测量数字化和自动化,并可进行无线电遥测;既可用于静态应力测量,也可用于动态应力测量,而且高温、高压、高速旋转等特殊条件下可进行测量。

电测法是通过测定受压容器在指定部位的应变状态,然后根椐弹性理论的虎克定律可得:⎪⎪⎭⎪⎪⎬⎫-=-=E E E Em mm σμσεσμσεθθθ (1)⎪⎪⎭⎪⎪⎬⎫+-=+-=)(1)(122m m m E E μεεμσμεεμσθθθ (2) 通过“应变电测法”测定容器中某结构部位的应变,然后根椐以上应力和应变的关系,就可确定这些部位的应力。

而应变m ε、θε的测量是通过粘贴在结构上的电阻应变片来实现的;电阻应变片与结构一起发生变形,并把变形转变成电阻的变化,再通过电阻应变仪直接可测得应变值m ε、θε,然后根椐< 2 >式可算出容器上测量位置的应力值,利用电阻应仪和预调平衡箱可同时测出容器上多个部位的应力,从而可以了解容器受压时的应力分布情况。

直梁弯曲正应力测定实验一、实验目的:1. 测定矩形截面直梁在纯弯曲(非纯弯曲)时横截面上正应力的分布,并与理论公式比较,以验证弯曲正应力公式。

2. 进一步熟悉电测方法及电阻应变仪的使用。

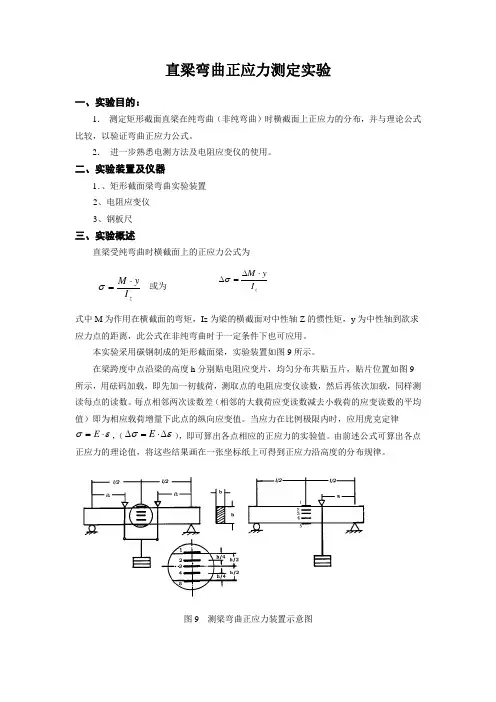

二、实验装置及仪器1.、矩形截面梁弯曲实验装置2、电阻应变仪3、钢板尺三、实验概述直梁受纯弯曲时横截面上的正应力公式为或为式中M 为作用在横截面的弯矩,Iz 为梁的横截面对中性轴Z 的惯性矩,y 为中性轴到欲求应力点的距离,此公式在非纯弯曲时于一定条件下也可应用。

本实验采用碳钢制成的矩形截面梁,实验装置如图9所示。

在梁跨度中点沿梁的高度h 分别贴电阻应变片,均匀分布共贴五片,贴片位置如图9所示,用砝码加载,即先加一初载荷,测取点的电阻应变仪读数,然后再依次加载,同样测读每点的读数。

每点相邻两次读数差(相邻的大载荷应变读数减去小载荷的应变读数的平均值)即为相应载荷增量下此点的纵向应变值。

当应力在比例极限内时,应用虎克定律εσ⋅=E ,(εσ∆⋅=∆E ),即可算出各点相应的正应力的实验值。

由前述公式可算出各点正应力的理论值,将这些结果画在一张坐标纸上可得到正应力沿高度的分布规律。

图9 测梁弯曲正应力装置示意图zI y M ⋅=σzI y M ⋅∆=∆σ四、实验步骤1、测量梁的横截面尺寸b、h。

2、按指定的l、a长度架设梁,并仔细调整使之平稳。

3、将各点电阻片导线接在应变仪的预调平衡箱上,按半桥线路连接,然后,开启电源,预热仪器,并将灵敏系数K钮旋旋到所需刻度(或相应的标定数)。

4、按给定的载荷加载实验。

从P0~P n,每次载荷下记录各点的读数。

纯弯曲情况实验2~3次。

5、非纯弯测定时,摘掉一个销子,方法同纯弯曲。

6、整理数据,经教师检查通过后,结束实验,整理仪器用具。

五、预习要求1、阅读本讲义,并复习电测法与电阻变应仪介绍,弄清本次实验目的,准备好有关记录表格。

2、若弯曲梁的l=100cm,a=40cm,b=12mm,h=20mm,材料的[σ]=160MPa,试计算此梁允许最大载荷为多少?六、实验报告要求包括:实验目的,所用设备(型号、编号、最小刻度)装置简图,实验记录与结果,按材力理论计算结果,并列表比较理论值与实验值。

实验二 换热器壳体应力测定实验一、实验目的1.测定在壳程压力作用下换热器壳体上的应力;2.测定在压力和温度载荷联合作用下换热器壳体上的应力3.掌握电阻应变原理和应力测定方法,熟悉电阻应变仪的使用方法;。

二、实验原理应力测定中通常用电阻应变仪来测定各点的应变值,然后根据广义胡克定律换算成相应的应力值。

换热器壳体可认为是处于二向应力状态,因此,在弹性范围内广义胡克定律表示如下:周向应力:)(12z Eνεενσθθ+-= (2-1) 轴向应力:)(12θνεενσ+-=z z E(2-2)式中E 和ν分别为设备材料的弹性模量和泊桑比;θε和 z ε分别为周向应变和轴向应变。

电阻应变仪的基本原理就是将应变片电阻的微小变化,用电桥转换成为电压电流的变化。

在正常操作条件下,换热器壳体中的应力是流体压力载荷(壳程压力s p 、管程压力t p )、温度载荷及重力与支座反力所引起的。

由于换热器的轴向弯曲刚度大,重力与支座反力在壳体上产生的弯曲应力相对较小,可以忽略。

因温度载荷只引起轴向应力,当压力载荷和温度载荷联合作用时有:p θθσσ= (2-3) t z p z z σσσ+=(2-4)式中 p θσ——压力载荷在换热器壳体中引起的环向应力,MPa ;p z σ——压力载荷在换热器壳体中引起的轴向应力,MPa ; t z σ——温度载荷在换热器壳体中引起的轴向应力,MPa 。

温度载荷或温差大小的计算应以管程和壳程流体进出换热器壳体的温度值为依据。

但在实际试验中,从温度传感器到换热器出入口的过程中有热量损失,所以换热器入口和出口的温度与测得的数据并非一致,换热器入口和出口的温度可估算如下。

如图2-1,'1T 、'2T 分别为换热器管程热水入口和出口温度,1t 、'2t 分别为换热器壳程冷水入口和出口温度,其中入口温度1t 和测量值是一致的。

外为空气(设温度为t 0),总传热系数K 可近似等于水的传热系数,因此有:)()2('110'11111T T c V t T T K S Q pt t t t t -=-+=ρ由此得pt t t t t t t t t pt t t c V K S T K S t K S T c V T ρρ+-+=22111110111'1 (2-5)其中: 11t i t l d S π=,i d ——管内径,i d =0.025m ;1t l ——从传感器到换热器热水入口的长度,1t l =0.3m ; 1t K ——从传感器到换热器热水入口管程总传热系数,14.033.08.011027.0⎪⎪⎭⎫⎝⎛⨯⨯⨯⨯==w t r e i tt t P R d K μμλα其它符号说明见本实验附录。