实验二 形位误差测量——(二)径向圆跳动、全跳动、端面圆跳动实验讲课讲稿

- 格式:doc

- 大小:136.00 KB

- 文档页数:4

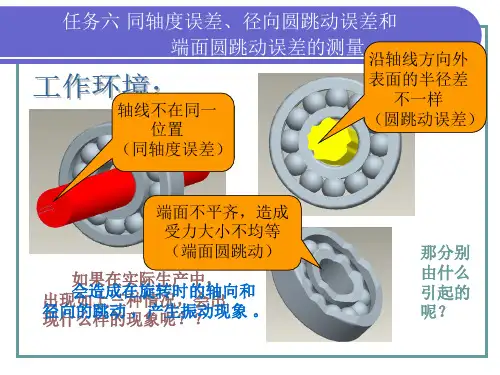

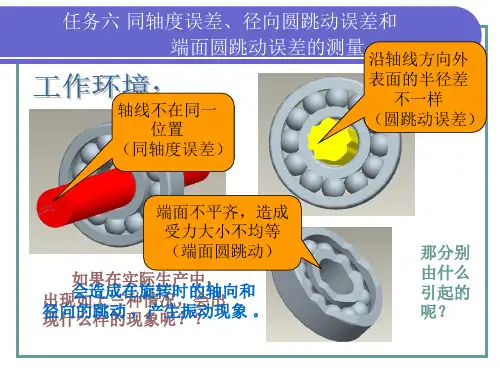

实验六径向圆跳动和端面圆跳动的测量

一、实验目的

1、了解跳动误差的测量原理及数据处理方法。

2、掌握齿轮径向跳动测量仪的使用方法。

二、测量器具:

齿轮径向跳动测量仪,百分表或千分表,杠杆百分表

三、测量原理

圆跳动公差是要素饶基准轴线作无轴向移动旋转一周时,在任一测量面内所允许的最大跳动量。

四、测量步骤

1、径向圆跳动的测量:

⑴将零件擦净,置于偏摆仪两顶尖之间固紧顶尖座;

⑵将百分表装在表架上,使表杆通过零件轴心线,并与轴心线大至垂直,测头与零件表面接触,并压约缩1~2圈后紧固表架。

⑶转动被测件一周,记下百分表读数的最大值和最小值,该最大值与最小值之差,为此截面的径向圆跳动误差值。

⑷在轴向的三个截面上进行测量,取三个截面中圆跳动误差的最大值,为该零件的径向圆跳动误差。

2、端面圆跳动的测量:

⑴将杠杆百分表夹持在偏摆检查仪的表架上,缓慢移动表架,使杠杆百分表的测量头与被测端面接触,并予压0.4mm。

⑵转动工件一周,记下百分表读数的最大值和最小值,该最大值与最小值之差,即为直径处的端面跳动误差。

⑶在被测端面上均匀分布的三个直径处测量,取其三个中的最大值为该零件端面圆跳动误差。

3、根据图纸所给定的公差值,判断零件是否合格。

端面圆跳动公差0.12mm,径向圆跳动公差0.06mm

思考题

1 、形位误差的检测原则有哪些?。

实验二端面圆跳动和径向全跳动的测量(一)实验目的(1)掌握圆跳动和全跳动误差的测量方法。

(2)加深对圆跳动和全跳动误差和公差概念的理解。

(二)实验内容用百分表在跳动检查仪上测量工件的端面圆跳动和径向全跳动。

(三)计量器具本实验所用仪器为跳动检查仪,百分表。

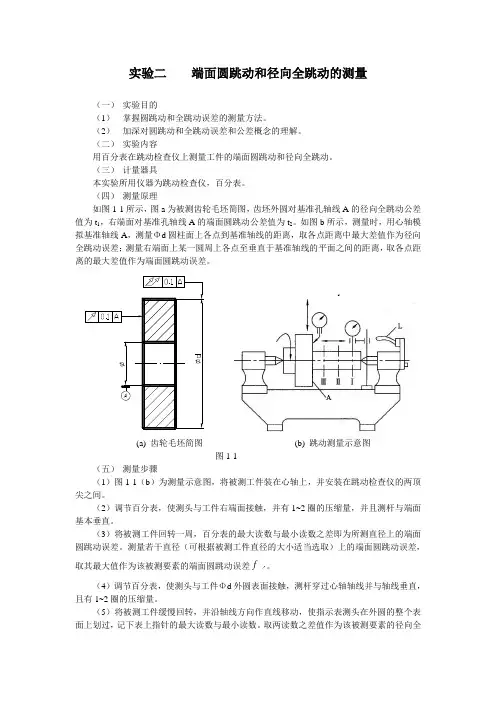

(四)测量原理如图1-1所示,图a为被测齿轮毛坯简图,齿坯外圆对基准孔轴线A的径向全跳动公差值为t1,右端面对基准孔轴线A的端面圆跳动公差值为t2。

如图b所示,测量时,用心轴模拟基准轴线A,测量Φd圆柱面上各点到基准轴线的距离,取各点距离中最大差值作为径向全跳动误差;测量右端面上某一圆周上各点至垂直于基准轴线的平面之间的距离,取各点距离的最大差值作为端面圆跳动误差。

(a)齿轮毛坯简图(b) 跳动测量示意图图1-1(五)测量步骤(1)图1-1(b)为测量示意图,将被测工件装在心轴上,并安装在跳动检查仪的两顶尖之间。

(2)调节百分表,使测头与工件右端面接触,并有1~2圈的压缩量,并且测杆与端面基本垂直。

(3)将被测工件回转一周,百分表的最大读数与最小读数之差即为所测直径上的端面圆跳动误差。

测量若干直径(可根据被测工件直径的大小适当选取)上的端面圆跳动误差,取其最大值作为该被测要素的端面圆跳动误差f↗。

(4)调节百分表,使测头与工件Φd外圆表面接触,测杆穿过心轴轴线并与轴线垂直,且有1~2圈的压缩量。

(5)将被测工件缓慢回转,并沿轴线方向作直线移动,使指示表测头在外圆的整个表面上划过,记下表上指针的最大读数与最小读数。

取两读数之差值作为该被测要素的径向全跳动误差f↗↗。

(6)根据测量结果,判断合格性。

若f↗≤t2,f↗↗≤t1,则零件合格。

(六)思考题(1)心轴插入基准孔内起什么作用?(2)圆跳动、全跳动测量与圆度、圆柱度误差测量有何异同?。

圆跳动、全跳动等各种跳动区别在形位公差中,跳动可分为圆跳动和全跳动圆跳动:是指被测实际表面绕基准轴线作无轴向移动的回转时,在指定方向上指示器测得的最大读数差。

圆跳动分径向,端面和斜向三种.跳动的名称是和测量相联系的.测量时零件绕基准轴线回转.测量用指示表的测头接触被测要素.回转时指示表指针的跳动量就是圆跳动的数值.指示表测头指在圆柱面上为径向圆跳动,指在端面为端面圆跳动,垂直指向圆锥素线上为斜向圆跳动。

全跳动:是指被测实际表面绕基准轴线无轴向移动的回转,同时指示器作平行或垂直于基准轴线的移动,在整个过程中指示器测得的最大读数差。

全跳动公差是关联实际被测要素对其理想要素的允许变动量.当理想要素是以基准轴线为轴线的圆柱面时,称为径向全跳动;当理想要素是与基准轴线垂直的平面时,称为端面(轴向)全跳动.圆跳动公差圆跳动公差是指被测要素在某个测量截面内相对于基准轴线的变动量。

圆跳动分为径向圆跳动、端面圆跳动和斜向圆跳动。

(1)径向圆跳动公差带定义:公差带是在垂直于基准轴线的任一测量平面内,半径为公差值t,且圆心在基准轴线上的两个同心圆之间的区域。

fd圆柱面绕基准轴线作无轴向移动回转时,在任一测量平面内的径向跳动量均不得大于公差值0.05mm。

(2)端面圆跳动公差带定义:公差带是在与基准轴线同轴的任一半径位置的测量圆柱面上沿母线方向距离为公差值t的两圆之间的区域。

当被测件绕基准轴线无轴向移动旋转一周时,在被测面上任一测量直径处的轴向跳动量均不得大于公差值0.05mm。

(3)斜向圆跳动公差带定义:公差带是在与基准轴线同轴,且母线垂直于被测表面的任一测量圆锥面上,沿母线方向距离为公差值t的两圆之间的区域,除特殊规定外,其测量方向是被测面的法线方向。

全跳动公差全跳动公差是关联实际被测要素对理想回转面的允许变动量。

当理想回转面是以基准要素为轴线的圆柱面时,称为径向全跳动;与当理想回转面是与基准轴线垂直的平面时,称为轴向(端面)全跳动。

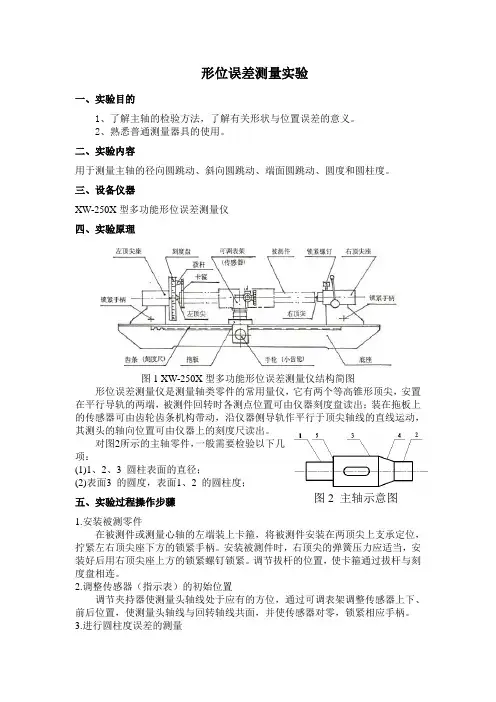

形位误差测量实验一、实验目的1、了解主轴的检验方法,了解有关形状与位置误差的意义。

2、熟悉普通测量器具的使用。

二、实验内容用于测量主轴的径向圆跳动、斜向圆跳动、端面圆跳动、圆度和圆柱度。

三、设备仪器XW-250X 型多功能形位误差测量仪四、实验原理图1 XW-250X 型多功能形位误差测量仪结构简图形位误差测量仪是测量轴类零件的常用量仪,它有两个等高锥形顶尖,安置在平行导轨的两端,被测件回转时各测点位置可由仪器刻度盘读出;装在拖板上的传感器可由齿轮齿条机构带动,沿仪器侧导轨作平行于顶尖轴线的直线运动,其测头的轴向位置可由仪器上的刻度尺读出。

对图2所示的主轴零件,一般需要检验以下几项:(1)1、2、3 圆柱表面的直径;(2)表面3 的圆度,表面1、2 的圆柱度;五、实验过程操作步骤 1.安装被测零件在被测件或测量心轴的左端装上卡箍,将被测件安装在两顶尖上支承定位,拧紧左右顶尖座下方的锁紧手柄。

安装被测件时,右顶尖的弹簧压力应适当,安装好后用右顶尖座上方的锁紧螺钉锁紧。

调节拔杆的位置,使卡箍通过拔杆与刻度盘相连。

2.调整传感器(指示表)的初始位置调节夹持器使测量头轴线处于应有的方位,通过可调表架调整传感器上下、前后位置,使测量头轴线与回转轴线共面,并使传感器对零,锁紧相应手柄。

3.进行圆柱度误差的测量图2 主轴示意图a.在被测圆柱面上等距离布置若干测截面(截面数不少于3),在各截面上偶数均布若干个测点(测点数不少于24),从第一截面开始自零度起依次采入各测点半径差数据;b.在传感器位置不作任何调整的情况下,移动拖板将传感器移至下一个被测截面,仍从零度起始依次采入该截面各测点数据。

如此依次采集完毕各截面的数据;c.系统自动进入数据处理运算评定状态,计算评定完毕后打印出该圆柱面的圆柱度误差及有关数据,并可绘出被测圆柱面圆柱度的图形。

(3)圆跳动测量a.测量径向圆跳动应使测头轴线与被测件轴线垂直;测端面圆跳动应使测头轴线与被测件轴线平行;测斜向圆跳动应使测头轴线与被测件素线垂直;b.转动刻度盘,使零件回转一周,零件回转一周中,读取指示计的最大最小读数值,其差值即为相应的圆跳动值;c.如上测量若干个位置,以在各个位置测得的跳动量中的最大者为被测件的圆跳动值;d.数据采集与处理。

径向全跳动和端面圆跳动测量方法介绍

一、全跳动

全跳动,也叫全跳动夹,是一种特殊的非接触测量技术,主要用于测

量高精度轴承和丝杆表面的磨损和跳动偏差。

它的工作原理是把探头置于

表面要测量的物体(如轴承和丝杆)上,控制探头的运动,计算探头移动

的角度和距离,以此来计算出表面的磨损和跳动偏差。

在实现高精度测量过程中,全跳动夹技术主要考虑如下因素:

1、角度测量精度:角度精度是衡量跳动测量精度的关键指标,它决

定着测量结果的准确性,要求角度控制的精度要求必须高于跳动测量的精

度要求;

2、表面接触压力:为了保证检测结果的准确性,在进行全跳动夹测量时,要求探头和表面之间的接触压力要足够大;

3、测量方式:全跳动夹技术常用的测量方式有圆周测量和矢量测量;

4、检测示值:为了确保测量结果的准确性,在测量过程中采用一定

数量的检测示值来求出均值,同时考虑偏差。

二、端面圆跳动测量

端面圆跳动测量是一种精密测量的技术,主要用于测量轴承以及其它

有轴心的细长圆柱形零件上的跳动对称性。

实验二形位误差测量(二)径向圆跳动、全跳动、端面圆跳动实验一、实验目的:跳动测量是生产实践中应用较广泛的一种测量方法,检测方式简单实用,又具有一定的综合控制功能。

本实验的目的是:1、掌握形位公差检测原则中的跳动原则。

2、形状误差不大时,用以代替同轴度测量。

3、分析圆度误差与径向跳动的各自特点。

二、实验内容:1、模拟建立理想检测基准。

2、径向圆跳动、全跳动、端面圆跳动的测量。

3、根据指示表读数值,确定各种跳动量。

三、实验仪器:偏摆仪、测量表架、指示表。

四、实验方法:调整偏摆仪两端顶尖同轴,以两顶尖的轴线模拟公共基准,被测工件对顶无轴向移动且转动自如,采用跳动原则,看指示表读数,确定跳动量。

具体检测方法见下表。

五、实验步骤:1、径向圆跳动测量:(1)将指示表安装在表架上,指示表头接触被测圆柱表现,指针指示不得超过指示表量程的1/3,测头与轴线垂直,指示表调零。

(2)轻轻使被测工件回转一周,指示表读数的最大差值即为单个测量截面上的径向跳动。

(3)按上述方法在若干个正截面上测量,分别记录,取各截面上测的跳动量中的最大值作为该零件的径向圆跳动。

(4)将测量记录填表2-2。

2、径向全跳动测量(1)按上述方法在被测工件连续转动过程中,同时让指示表沿基准轴线方向作直线移动。

(2)在整个测量过程中,指示表读数最大差值即为该零件的全跳动。

(3)所测数据填表2-2。

3、端面圆跳动测量(1)将指示表测头与被测的台阶表面接触,注意指示表指针指示不得超过指示表量程的1/3,指示表读数调零。

(2)轻轻转动工件一周,指示表读数最大差值即为单个测量圆柱面上的端面圆跳动。

(3)按上述方法,在任意半径处测量若干个圆柱面,取各测量圆柱面上测得的跳动中最大值作为该零件的端面圆跳动。

(4)所测数据填表2-2。

六、实验记录表表2-2 径向圆跳动、全跳动、端面圆跳动实验记录七、思考题1、工厂的生产车间常用径向圆跳动测量来判断零件的圆度误差,同轴度误差是否合格,说说其中的道理。

径向全跳动和端面圆跳动测量方法介绍1.安装传感器:首先需要将传感器安装在回转部件的外表面上,一般选择在离心力较小的位置进行安装。

传感器可以是位移传感器、速度传感器或加速度传感器,具体选择需要根据实际情况进行判断。

2.采集数据:随后,通过传感器采集回转部件的位移数据。

位移数据可以通过模拟信号或数字信号的方式进行传输,可以根据需要选择合适的数据传输方式。

3.数据处理:采集到的位移数据需要进行数据处理,常用的处理方法有滤波、插值和拟合等。

通过这些数据处理方法,可以获得回转部件的径向位移曲线。

4.分析结果:最后,通过对位移曲线的分析,可以获得回转部件在径向方向上的运动变化。

常用的分析方法有频谱分析、时域分析和小波分析等,这些分析方法可以揭示出回转部件的运动特征。

端面圆跳动测量方法是一种用于测量回转部件在端面方向上的运动变化的手段。

该方法主要通过在回转部件的端面安装传感器,来测量其在端面方向上的位移、速度和加速度等参数。

端面圆跳动测量方法的基本原理与径向全跳动测量方法类似,也是利用传感器对回转部件的位移进行测量,通过对位移数据的分析,获得回转部件在端面方向上的运动变化。

1.安装传感器:首先需要将传感器安装在回转部件的端面上,一般选择处于离心力较小的位置进行安装。

传感器可以是位移传感器、速度传感器或加速度传感器,具体选择需要根据实际情况进行判断。

2.采集数据:随后,通过传感器采集回转部件的位移数据。

位移数据可以通过模拟信号或数字信号的方式进行传输,可以根据需要选择合适的数据传输方式。

3.数据处理:采集到的位移数据需要进行数据处理,常用的处理方法有滤波、插值和拟合等。

通过这些数据处理方法,可以获得回转部件的端面位移曲线。

4.分析结果:最后,通过对位移曲线的分析,可以获得回转部件在端面方向上的运动变化。

常用的分析方法有频谱分析、时域分析和小波分析等,这些分析方法可以揭示出回转部件的运动特征。

通过径向全跳动和端面圆跳动测量方法,可以获得回转部件在径向和端面方向上的运动变化数据,这些数据对于评估回转部件的工作状态和运行质量具有重要意义。

实验一、表面粗糙度测量一、实验目的与意义1.了解表面粗糙度的测量原理、常用方法以及需要测定的参量2.学习掌握TR240手持式粗糙仪的使用方法3.测定待测物件的轮廓算数平均偏差Ra,微观不平度十点平均高度Rz,轮廓最大高度Ry等参量二、实验设备本实验用到的实验设备:表面粗糙度仪三、实验内容简述1.表面粗糙度的参数的定义:金属、木材,塑料等加工部件,由于在加工过程中受到机床的状态、切削刀具的几何精度、树种、木材含水率等因素的影响,在加工表面上形成的由较小间距和峰谷组成的微观几何形状特性,称为表面粗糙度。

木材表面粗糙度的表面形式有锯痕与波纹;弹性回复不平度;破坏性不平度;木材与毛刺表现出来的不平度;木材结构等。

木材表面粗糙度影响加工精度;胶接强度;涂饰质量;产品的外观等。

2.粗糙度仪的测量原理将传感器放在工件被测表面上,由仪器内部的驱动机构带动传感器沿被测表面做等速滑行,传感器通过内置的锐利触针感受表面的粗糙度,此时工件被测表面的粗糙度引起触针产生位移,该位移使传感器电感线圈电感量发生变化,从而在相敏整流器的输出产生与被测表面粗糙度成正比例的模拟信号经过放大及电平转换之后进入数据采集系统,DSP芯片将采集的数据进行数字滤波和参数计算,测量结果在液晶显示器上读出,也可在打印机上输出,还可以与PC机进行通讯。

3.实验参数:(1)轮廓算术平均差Ra在取样长度e内,被测实际轮廓上各点至轮廓中线距离绝对的平均值,即Ra能充分反映表面微观几何形状高度方面的特性:但因受计量器具功能的限制,不用作于粗糙或太光滑的表面的评定参数。

(2)微观不平度十点平均高度Rz在取样长度e内5个最大的轮廓峰高y pi平均值与5个最大轮廓古深y vi平均值之和:Rz只能反映轮廓的峰高,不能反映峰顶的尖锐或平钝的几何特性,同时,若取点不同,则所得的Rz值不同,因此受测者的主观影响较大。

(3)轮廓最大高度Ry在取样长度e内,轮廓的峰顶线和谷底线之间的距离,封顶线和谷底线平行于中线且分别通过轮廓最高点和最低点:Ry值是微观不平度十点中最高点和最低点至中线的垂直距离之和,因此它不如Rz值反映的几何特性准确,它对某些表面上不允许出现较深的加工痕迹和小零件的表面质量有实用意义。

课题任务三圆跳动误差的测量授课时间授课时数课型讲授教学目的要求了解圆跳动误差的检测方法教学重点圆跳动误差的检测教学难点圆跳动误差的检测学情分析实物与课件、教具的演示将会提高学生的学习兴趣,增强感性认识,提高教学效果。

注意从演示中让学生熟悉形位公差的符号。

教学方法教学手段讲授、举列子、演示教具互动教学过程教师活动学生活动设计意图复习:1、圆跳动和全跳动的定义是什么?引入:我们了解了圆跳动误差的定义及识读方法,本节课就来学习圆跳动误差的测量方法。

正课:一、径向圆跳动的检测测量时工件安装在两同轴顶尖之间,在工件回转一周过程中,指示表读数的最大差值即该测量截面的径向圆满跳动误差。

按上述方法测量若干正截面,取各截面测得的跳动量的最大值作为该工件的径向圆跳动误差。

课前三分钟,唱歌,清点学生人数回答复习题观看老师用仪器测量径向圆跳动误差通过组织教学,明确学生人数,掌握学生基本情况。

通过复习加深学生对上次内容的影响,巩固学习。

考查学生对上一次课程的掌握情况。

使学生掌握百分表测量径向圆跳动误差方法二、端面圆跳动误差的检测测量时将工件支承在导向套筒内,并在轴向固定。

在工件回转一周过程中,指示表读数的最大差值即为该测量圆柱面上的端面圆跳动误差。

将指示表沿被测端面径向移动,按上述方法测量若干个位置的端面圆跳动,取其中的最大值作为该工件的端面圆跳动误差。

三、斜向圆跳动误差的检测测量时将工件支承在导向套筒内,并在轴向固定。

指示表测头的测量方向要垂直于被测圆锥面。

在工件回转一周的过程中,指示表读数的最大差值即为该测量圆锥面上的斜向圆跳动误差。

将指示表沿被测圆锥面素线移动,按上述方法测量若干个位置的斜向圆跳动,取其中的最大值作为该圆锥面的斜向圆跳动误差。

观看老师用指示表演示端面圆跳动误差测量方法观看老师用指示表演示斜向圆跳动误差测量方法使学生掌握百分表测量端面圆跳动误差方法使学生掌握百分表测量斜向圆跳动误差方法小结巩固练习径向圆跳动、端面圆跳动、斜向圆跳动的测量方法课后作业教后记。

实验二形位误差测量

(二)径向圆跳动、全跳动、端面圆跳动实验

一、实验目的:

跳动测量是生产实践中应用较广泛的一种测量方法,检测方式简单实用,又具有一定的综合控制功能。

本实验的目的是:

1、掌握形位公差检测原则中的跳动原则。

2、形状误差不大时,用以代替同轴度测量。

3、分析圆度误差与径向跳动的各自特点。

二、实验内容:

1、模拟建立理想检测基准。

2、径向圆跳动、全跳动、端面圆跳动的测量。

3、根据指示表读数值,确定各种跳动量。

三、实验仪器:

偏摆仪、测量表架、指示表。

四、实验方法:

调整偏摆仪两端顶尖同轴,以两顶尖的轴线模拟公共基准,被测工件对顶无轴向移动且转动自如,采用跳动原则,看指示表读数,确定跳动量。

具体检测方法见下表。

五、实验步骤:

1、径向圆跳动测量:

(1)将指示表安装在表架上,指示表头接触被测圆柱表现,指针指示不得超过指示表量程的1/3,测头与轴线垂直,指示表调零。

(2)轻轻使被测工件回转一周,指示表读数的最大差值即为单个测量截面上的径向跳动。

(3)按上述方法在若干个正截面上测量,分别记录,取各截面上测的跳动量中的最大值作为该零件的径向圆跳动。

(4)将测量记录填表2-2。

2、径向全跳动测量

(1)按上述方法在被测工件连续转动过程中,同时让指示表沿基准轴线方向作直线移动。

(2)在整个测量过程中,指示表读数最大差值即为该零件的全跳动。

(3)所测数据填表2-2。

3、端面圆跳动测量

(1)将指示表测头与被测的台阶表面接触,注意指示表指针指示不得超过指示表量程的1/3,指示表读数调零。

(2)轻轻转动工件一周,指示表读数最大差值即为单个测量圆柱面上的端面圆跳动。

(3)按上述方法,在任意半径处测量若干个圆柱面,取各测量圆柱面上测得的跳动中最大值作为该零件的端面圆跳动。

(4)所测数据填表2-2。

六、实验记录表

表2-2 径向圆跳动、全跳动、端面圆跳动实验记录

七、思考题

1、工厂的生产车间常用径向圆跳动测量来判断零件的圆度误差,同轴度误差是否合格,说说其中的道理。

2、以轴线为基准的端面全跳动和端面垂直度,二者的测量是否可以取代?为什么?。