9 降低榨油一期豆皮含油

- 格式:ppt

- 大小:17.06 MB

- 文档页数:42

武汉工业学院《油料加工工艺学》课程工艺设计说明书设计题目:450T/D大豆脱皮及预处理车间工艺流程设计姓名梅霄学号*********院(系) 食品科学与工程专业油脂加工工艺学指导教师罗质2012年12 月9 日目录一、前言 (1)二、工艺流程设计方案的确定 (2)三、工艺流程说明 (3)四、工艺计算 (4)五、设备选型 (6)六、设计体会 (9)七、参考文献 (10)八、附录 (10)一、前言在油脂加工过程中,能耗与生产成本、产品和副产品的质量与得率等.都与油料的预处理有着直接的关系。

因此,加快油料预处理车同的技术进步是一项十分重要的任务。

大豆生胚挤压膨化浸出是一种较新的油脂生产工艺,自帅年代始于美国、巴西等国家,近年来,此技术在美国、巴西等大豆主产国迅速推广和应用。

美国ANDERSON公司己生产出日处理量为1500 t的大型膨化机,而国内仅有少数油厂采用此工艺技术。

大豆生胚膨化浸出即对大豆进行清理、破碎、软化、轧胚、干燥后,再经挤压膨化,制成膨化颗粒,然后进行浸出取油。

对豆胚的挤压膨化作用在膨化机中进行。

含水为10%左右的豆胚,由喂料螺旋输送机送人挤压膨化机,在挤压膨化机内,豆胚被螺旋轴向前推进的同时受到强烈的挤压作用,使物料密度不断增大,并由于物料与螺旋轴及机膛内壁的摩擦发热和直接蒸汽的注入,使物料受到充分混合、加热、加压、胶合、糊化的作用而产生组织结构的变化,物料挤出膨化机末端的模板槽孔时,压力瞬间从高压转变为常压,压力的突然撤消,造成水分迅速地从物料组织结构中蒸发出来,物料受到强烈的膨化作用,形成具有无数个微小孔道的膨化料粒。

豆胚经挤压膨化过程,油料细胞组织被较彻底地破坏,蛋白质变性,酶类钝化,容重增大,游离的油脂聚集在膨化料粒的内外表面,对后续的浸出取油和油脂精炼非常有利,其优点是常规的生胚浸出取油工艺所不能比拟的。

【1】①传统的大豆预处理工艺流程如下:大豆→筛选→磁选→去石→破碎→软化→轧坯→烘干→平刮板输送机→至浸出车间②改进后的大豆预处理工艺流程如下:大豆→筛选→磁选→着水→去石→破碎→软化→干燥脱水→均质→轧坯→烘干→平刮板输送机→至浸出车间↑↑热空气热空气大豆的挤压膨化技术油料挤压膨化技术是一种新兴的,适合多种油料加工的生产工艺,这种工艺克服了传统加工工艺中物料受热温度高、时间长等问题。

豆油加工方法一、大豆油的压榨大豆属于低油料作物,一般大豆油脂含量在ll-20%范围内,在正常情况下,其水分的含量一般在13—14%(东北、华北地区偏低)。

大豆在入榨前需要用规格12目/英寸筛网进行筛选、清杂。

工艺流程1、热榨:大豆——清杂——破碎(或粗轧)一软化一软胚-蒸炒一压榨操作说明:大豆用规格12目/英寸筛网进行筛选去杂,使其杂质含量小于0.1%,然后进入破碎,破碎程度达2—4瓣,再进行软化,使大豆的水份含量在15%左右,软化时间40—50分钟,再进行轧胚,轧胚的使用有二点:一是破坏细胞组织使油容易从细胞内流出来,二是颗粒状的油籽轧成薄片,表面积增大,增加了出油面积,而且大大的缩短了油脂离开胚料的路程;进入蒸炒锅进行蒸炒,蒸炒到大豆水份在1.5—2.8%范围内,温度到100一110度时即可以开始进入榨油机进行压榨。

饼厚控制在l—1.5毫米左右。

2、冷榨:大豆冷榨可以进行整籽压榨,使整籽压榨时要严格控制水份,一般控制在8一10%左右,并注意将榨油机加热,待机体温度升到80度左右,方可进行压榨。

大豆冷榨时含水份高低的人工检验法:用门牙咬能切碎,臼齿咬成扁状,并且表面有裂纹,又有轻微的响声则合适;若成扁状,不裂纹则太湿,若一咬破碎有很大的响声,则太干,需要适量的调节水份方可压榨。

二、毛豆油的精炼油脂精炼,通常是指对毛油进行精制。

毛油中杂质的存在,不仅影响油脂的食用价值和安全贮藏,而且给深加工带来困难,但精炼的目的,又非将油中所有的杂质都除去,而是将其中对食用、贮藏、工业生产等有害无益的杂质除去,如棉酚、蛋白质、磷脂、黏液、水分等都除去,而有益的"杂质",如生育酚等要保留。

因此,根据不同的要求和用途,将不需要的和有害的杂质从油脂中除去,得到符合一定质量标准的成品油,就是毛豆油精炼的目的。

简介根据操作特点和所选用的原料,油脂精炼的方法可大致分为机械法、化学法和物理化学法三种。

上述精炼方法往往不能截然分开。

大豆榨油生产工艺大豆是世界上最重要的农作物之一,也是榨油工业的主要原料之一。

大豆榨油是指通过压榨或溶剂提取的方式,将大豆中的油分离出来的过程。

下面将详细介绍大豆榨油的生产工艺。

1. 清洁和筛选大豆大豆榨油的第一步是清洁和筛选大豆。

这是为了去除大豆表面的杂质和不完整的豆粒,以确保生产出的油质量的纯净度和稳定性。

清洁过程通常包括石磨、清选、磁选、除尘等步骤,以确保大豆的质量。

2. 烘干大豆清洁的大豆需要经过烘干处理,以降低大豆的含水率。

大豆的含水率对榨油过程和油质量有着重要的影响。

烘干的目的是将大豆的含水率控制在适当的范围内,一般在10%左右。

3. 破碎大豆破碎大豆是将烘干的大豆通过破碎机进行粉碎的过程。

这个步骤的目的是将大豆内部的蛋白质、油脂等成分与大豆壳分离开来,方便后续的榨油过程。

破碎大豆通常使用辊磨机或碾磨机进行。

4. 蒸煮大豆破碎后的大豆会进行蒸煮处理。

蒸煮的目的是通过高温蒸煮,破坏大豆中的细胞结构,提高榨油率。

蒸煮大豆的温度和时间是根据不同的榨油设备和工艺要求来确定的。

5. 榨油蒸煮后的大豆会进入榨油机进行榨油。

榨油机通常采用机械压榨的方式,将大豆中的油脂与其他成分分离。

榨油机通常分为物理榨油机和物理-化学榨油机两种类型。

物理榨油机适用于原油质量较好的大豆,而物理-化学榨油机适用于原油质量较差的大豆。

6. 油脂的精炼榨油得到的原油通常需要进行精炼处理,以提高油脂的质量和稳定性。

精炼的过程包括去除杂质、脱酸、脱臭、脱色等步骤。

精炼的目的是去除油脂中的杂质、酸质、色素等物质,使油脂的质量更加纯净、稳定。

7. 包装和贮存精炼后的油脂需要进行包装和贮存。

包装的目的是保护油脂的质量和延长油脂的保质期。

常见的包装形式有瓶装、桶装、袋装等。

贮存的环境要求干燥、阴凉、通风,并避免阳光直射。

大豆榨油的生产工艺是一个复杂的过程,需要经过多个步骤才能得到高质量的油脂。

每个步骤的操作和控制都对油脂的质量和产量有着重要的影响。

豆制品加工考试:豆制品加工题库三1、问答题(江南博哥)豆粉生产中预热杀菌参数应该怎样设定?本题答案:预热杀菌多采用高温短时间(HTST)杀菌法或超高温瞬间本题解析:试题答案预热杀菌多采用高温短时间(HTST)杀菌法或超高温瞬间(UHT)灭菌法。

其中HTST用管式或板式杀菌机,在86℃~94℃、24s或80℃~85℃、15s的条件下杀菌。

后者采用UHT杀菌机,在120℃~150℃、0.5s~4s的条件下杀菌。

两种方法都可以减少蛋白质在高温条件下的变性,这有利于提高豆粉产品的溶解性能。

2、问答题豆豉加工过程中大豆浸泡有什么目的?本题答案:①使大豆中蛋白质吸收一定的水分,以便在蒸料时迅速变性;本题解析:试题答案①使大豆中蛋白质吸收一定的水分,以便在蒸料时迅速变性;②使淀粉易于糊化,溶出霉菌所需要的营养成分,并且有利于微生物所分泌的酶的作用;③还提供给霉菌生长所必需的水分。

3、问答题怎样洗涤中性油?本题答案:经脱胶、中和及复炼得到的中性油中总是会含有一部分肥皂和本题解析:试题答案经脱胶、中和及复炼得到的中性油中总是会含有一部分肥皂和游离碱。

所以,还必须用热水对油进行彻底的清洗。

洗涤用水一般小于5º。

冷凝水是最适合这个用途的,它已经过软化处理,并具有较低的温度,小火加热或稍加热就可使用,既节水又节能,降低了生产成本。

中性油的洗涤用水量一般为油的10%。

4、问答题豆乳生产中应怎样严格控制杀菌工艺?本题答案:使豆乳变质的细菌是革兰阳性球菌和杆菌,尤其是芽孢杆菌。

本题解析:试题答案使豆乳变质的细菌是革兰阳性球菌和杆菌,尤其是芽孢杆菌。

杀死芽孢的温度必须130℃,5min。

芽孢杆菌在杀菌中的致死特性是随着加热时间的延长,芽孢数按对数规律降低的。

据报道,杀菌温度以143℃左右,3.0s~4.0s最适。

5、问答题传统豆豉生产过程中应该注意哪些问题?本题答案:①豆豉生产季节多在冬、春两季。

②拌料时注意本题解析:试题答案①豆豉生产季节多在冬、春两季。

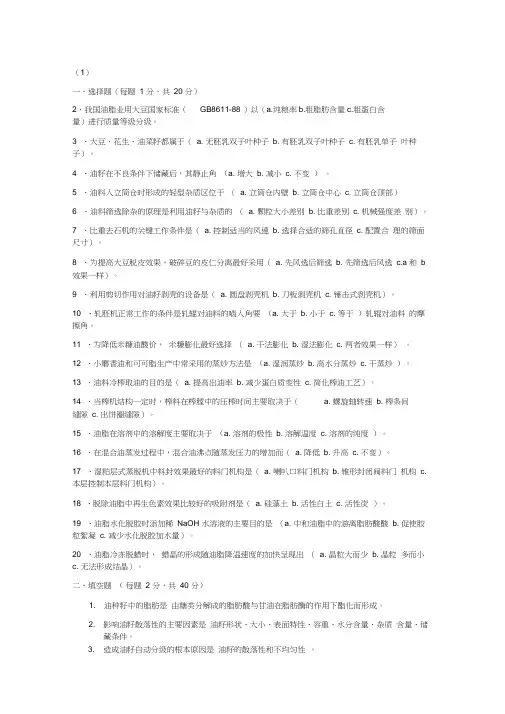

(1)一、选择题(每题 1 分,共20 分)2、我国油脂业用大豆国家标准(GB8611-88 )以(a.纯粮率b.粗脂肪含量c.粗蛋白含量)进行质量等级分级。

3 、大豆、花生、油菜籽都属于(a. 无胚乳双子叶种子b. 有胚乳双子叶种子c. 有胚乳单子叶种子)。

4 、油籽在不良条件下储藏后,其静止角(a. 增大b. 减小c. 不变)。

5 、油料入立筒仓时形成的轻型杂质区位于(a. 立筒仓内壁b. 立筒仓中心c. 立筒仓顶部)6 、油料筛选除杂的原理是利用油籽与杂质的(a. 颗粒大小差别b. 比重差别c. 机械强度差别)。

7 、比重去石机的关键工作条件是(a. 控制适当的风速b. 选择合适的筛孔直径c. 配置合理的筛面尺寸)。

8 、为提高大豆脱皮效果,破碎豆的皮仁分离最好采用(a. 先风选后筛选b. 先筛选后风选c.a 和b 效果一样)。

9 、利用剪切作用对油籽剥壳的设备是(a. 圆盘剥壳机b. 刀板剥壳机c. 锤击式剥壳机)。

10 、轧胚机正常工作的条件是轧辊对油料的啮入角要(a. 大于b. 小于c. 等于)轧辊对油料的摩擦角。

11 、为降低米糠油酸价,米糠膨化最好选择(a. 干法膨化b. 湿法膨化c. 两者效果一样)。

12 、小磨香油和可可脂生产中常采用的蒸炒方法是(a. 湿润蒸炒b. 高水分蒸炒c. 干蒸炒)。

13 、油料冷榨取油的目的是(a. 提高出油率b. 减少蛋白质变性c. 简化榨油工艺)。

14 、当榨机结构一定时,榨料在榨膛中的压榨时间主要取决于( a. 螺旋轴转速b. 榨条间缝隙 c. 出饼圈缝隙)。

15 、油脂在溶剂中的溶解度主要取决于(a. 溶剂的极性b. 溶解温度c. 溶剂的纯度)。

16 、在混合油蒸发过程中,混合油沸点随蒸发压力的增加而(a. 降低b. 升高c. 不变)。

17 、湿粕层式蒸脱机中料封效果最好的料门机构是(a. 喇叭口料门机构b. 锥形封闭阀料门机构c. 本层控制本层料门机构)。

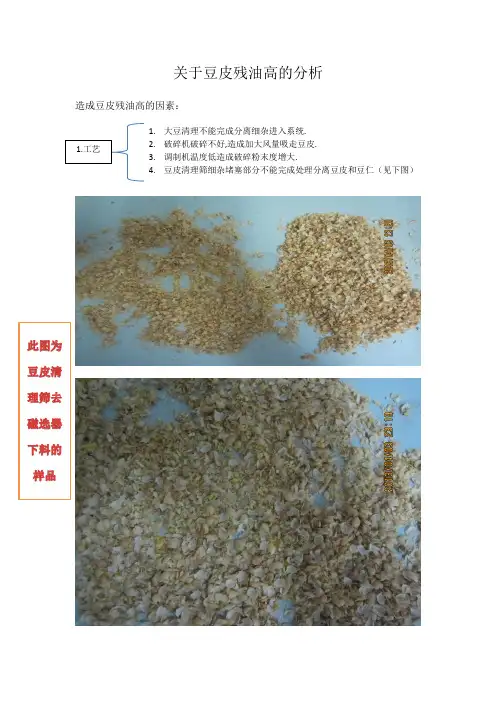

关于豆皮残油高的分析造成豆皮残油高的因素:

1.大豆清理不能完成分离细杂进入系统.

2.破碎机破碎不好,造成加大风量吸走豆皮.

3.调制机温度低造成破碎粉末度增大.

4.豆皮清理筛细杂堵塞部分不能完成处理分离豆皮和豆仁(见下图)

这批巴西大豆的原粮水分现在测得10.5

—11%左右,相比以前的水分

低1%个点,大家都知道巴西大豆的优点就是蛋白高,水分高这才适宜生产高蛋白.

这批大豆杂质多影响了我们的清理筛处理能力和车间的供料的稳定性,直接影响到调制效果.

大豆里面含细杂和小豆仁比例大。

(见下图)

我们因为蛋白不足加大了我们的二次脱皮风机转速,而带走了部分豆仁.

我们现在的操作将大豆细杂打到溜管,最后进入了1403刮板,使得我们的豆粕里含杂比例增大,不得不加大脱皮量,已达到我们的所生产的高蛋白.

我们现在清理筛、斗称、吹皮机的除尘后的细杂是进入1206刮板。

1.从豆皮筛去磁选器取出的豆皮可以看出里面含有大

量的豆仁比以前的要多20-30%左右。

有可能的豆皮筛细杂筛网出问题有堵塞部分造成处理不过来。

2.尽量调节降低二次脱皮风机的转速,以减少豆仁被

吸入豆皮里面。

3.将我们的大豆清理筛的细杂打入刮板通过吹皮机进

行处理,一方面降低了我们为了增加蛋白而加脱皮量而造成豆仁进豆皮系统;另一方面细杂进入豆皮而降低了豆皮中豆瓣的比例而达到降低了豆皮蛋白和残油的效果。

(这条和孟工沟通过,孟工建议所有细杂都进入细杂风管到1403刮板,中班已经开始调节了。

)

MCN B班分析

2013.4.4。

油菜籽脱皮低温压榨工艺及在饲料中的应用油菜籽是我国重要的油料作物之一,而我国又是世界上最大的油菜籽生产国,其年产量2004年度已达1180万t。

油菜籽含有极其在一定历史丰富的营养成分,它不仅是主要的油料作物,也是重要的植物蛋白资源。

油菜籽所含的蛋白质属于完全蛋白,它的消化率为95%-100%,蛋白效价为2.8-3.5,比大豆蛋白还高,而且其中含有大量人类和动物必需的氨基酸和含硫氨基酸,蛋白质氨基酸组成合理,与WHO/FAO推荐的氨基酸组成模式相近。

因此,油菜籽也是一种很有价值的植物蛋白资源,在饲养业上具有很大的发展应用潜力。

众所周知,油菜籽由种皮和仁(胚)两部分组成,胚乳已退化。

种皮占全籽的12%-19%,种皮中含有少量的油脂和蛋白质,主要是粗纤维。

另外,油菜籽中的绝大部分色素、单宁、芥子碱、植酸等抗营养因子也存在于种皮中。

由于种皮的存在,未脱皮压榨的油菜籽饼颜色深,纤维含量高,蛋白含量和营养效价低,饲用适口差,蛋白质消化率低,降低了油菜籽饼粕的利用价值。

油菜籽脱皮制油工艺已经成为油菜籽加工业的一种新趋势。

油菜籽脱皮后,物料含油量上升到40%-50%,传统的螺旋预榨机压榨,低温压榨方式已不适用,改用低温螺旋榨油机进行低温压榨,低温压榨饼可直接用于饲料或饲养业。

1脱皮低温压榨工艺工艺流程油菜籽→清理→脱皮→仁皮分离→低温压榨→低温压榨毛油→沉淀、过滤→成品油↓↓作牛饲料←种皮低温压榨饼→作饲料蛋白源工艺过程为了获得高品质的油和饼,油菜籽先后经过清理筛、去石机、除尘系统、除铁器以去除次籽、坏籽及其他杂质,然后进入脱皮机脱皮。

脱皮后的仁皮混合物再进入皮仁分离机分离。

分离出的皮单独收集储存,可以用作牛饲料,或作燃料、纤维析原材料等。

菜籽仁被送入低温螺旋榨油机压榨,得到的压榨毛油经过沉淀、过滤后获得“低温压榨菜籽油”,而低温压榨饼可以用于菜籽蛋白产品的制备,也可用于饲料加工或直接用于饲养业。

2主要设备与参数2.1油菜籽脱皮、xx分离系统采用驻马店市世纪粮油机械厂与武汉工业学院联合研制的YTPG型的油菜籽脱皮机和仁皮分离机组。

著大豆皮取代麸皮用于生长育肥猪的效果(系列试验报告 I )The Effect of Using Soybean Hulls to Replace Wheat Bran in Growing/Finishing Pig Diets(Report I of a Series of Trials )施学仕 博士麦金能 博士美国大豆协会上海代表处SW9--03大豆皮取代麸皮用于生长育肥猪的效果The Effect of Using Soybean Hulls to Replace Wheat Bran in Growing/Finishing Pig Diets美国大豆协会上海代表处施学仕博士麦金能博士摘要本试验在江苏无锡市,厦门同安,湖南益阳和广东白石四地四个猪场分别在同一年重复进行。

试验总共使用了1695头杜长大三元杂商品生长猪,分成3个处理组,每组平均为565头。

3个处理组的日粮组成主要差异在日粮纤维源。

1)农场对照料含14%麸皮;2)试验料I 含7% 麸皮和 7%豆皮;3)试验料II含14%豆皮。

试验起始于生长后期阶段一直至上市体重结束。

四个猪场试验数据经汇总后处理的平均结果是:试验动物起始总体体重50公斤,结束体重为94.5公斤,试验期平均增重为44.5公斤,饲养天数平均60.8天,总体日增重平均达742克(以上均无组间统计差异P>0.05)。

3组处理料肉比分别为;对照3.28,试验I 3.21 和试验II 3.26,试验I 组与其他二组统计显示差异显著(P<0.05)。

每公斤体增重饲料成本分析结果,对照组成本最高,试验II组次之,试验I组最低,对照组与试验I,II组间统计差异显著(P>0.05)。

本试验结果不仅表明用大豆皮完全可以取代生长后期和育肥猪日粮中成本相对较高的麸皮而对其生产性能无任何不良影响,而且还能提高一定的养猪经济效益。

试验目的:据报道大豆皮用于奶牛其营养价值类同于玉米(Kohlmerier, R.H. 1997),豆皮也可有效地用于怀孕母猪(Nelso 等, 1992; Reese,D . 1996;),已表明在怀孕母猪日粮中用豆皮替代麸皮对其生产性能无负面影响,但能节省饲料成本和提高产仔数(麦金能和施学仕,2000和2001,美国大豆协会)。

八旗冷榨大豆油产品介绍国以民为本,民以食为天,食以安为先,但近年来随着化学原料、农药的普遍推广,化学(浸出)制油工艺的应用,转基因作物的种植,发达国家转基因大豆浸出油入侵并充斥我国市场,使人们的饮食安全与健康受到前所未有的威胁。

最新数据表明95%的疾病是由于饮食原因造成的。

据专家调查近年来心脑血管疾病、肿瘤、癌症等疑难杂症愈来愈多,与食用不健康的食品有着密切的联系。

人们热切期盼健康、安全、营养全面放心的食品。

一个人失去了健康将走进死亡;一个家庭没有了健康将致贫走向毁灭;一个国家失去了民族健康将濒临国破家亡。

鸦片战争的硝烟刚刚散去,新的入侵已拉开了帷幕。

我们怀着高度的民族责任心和社会使命感,经过多年潜心钻研,首创低温密闭冷榨技术。

旨在为国人提供营养全面,健康、安全、无污染的生态有机食用油,进而捍卫国人的健康。

公司所用原料系“黑龙江非转基因绿色大豆种植基地”的优质大豆——从原料上杜绝了化肥农药的污染及转基因的潜在危害。

公司采用独创的低温密闭冷榨专利技术和多层植物纤维过滤技术,大豆营养成份的全部保留,保证了油品纯正安全,杜绝了浸出法用化工原料进行“六脱”带来的二次污染。

我们崇尚饮食健康,倡导生活健康,以国人健康为己任努力制造出健康、安全、营养全面的生态有机食品。

公司先后荣获黑龙江省名牌产品,质量诚信单位,黑龙江省著名商标我们将信守“质量第一、客户至上”的原则,愿与各界朋友开展广泛深入的合作;欢迎各届朋友品尝产品,提出意见,让我们共同铸就健康、安全、营养全面的生态食品行业旗舰。

制油工艺1.加工工艺不同压榨油的加工工艺是“物理压榨法”,而浸出油的加工工艺是“化学浸出法”。

物理压榨法的生产工艺要求原料要精选,油料经去杂、去石后进行破碎、蒸炒、挤压,让油脂从油料中分离出来,压榨过程中添加炒籽,经榨机榨制后,采用高科技天然过滤提纯技术而制成的。

保持了大豆的原汁原味,香味醇厚,富含维生素E,保质期长,且无任何添加剂,不含溶剂残留和含皂量,是一种现代工艺与传统工艺结合生产出的纯天然的绿色食品。

大豆榨油浸出工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classicarticles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!大豆榨油是一种常见的食用油生产工艺,具有高营养价值和广泛的应用。