塑料模压成型 共22页共24页文档

- 格式:ppt

- 大小:2.62 MB

- 文档页数:24

模压技术生产操作-成型工艺简介本文档旨在介绍模压技术的生产操作中的成型工艺。

模压技术是一种常见的制造工艺,用于生产各种塑料制品。

成型工艺步骤下面是模压技术生产操作中的成型工艺步骤:1. 准备模具:选择合适的模具,确保其与要生产的产品设计相符。

2. 预热:将模具加热至适当温度,以保证塑料材料能够完全流动。

3. 准备材料:将所需塑料材料准备好,并按照要求对其进行预处理。

4. 放置材料:将预处理后的塑料材料放置在模具的预定位置。

5. 关闭模具:将模具紧密闭合,确保塑料材料受到充分压力。

6. 施加压力:通过推动模具上的压力机,施加适当压力,使塑料材料充分流动并填满模具腔体。

7. 冷却:保持模具处于所需的温度和压力条件下一段时间,使塑料材料冷却和固化。

8. 打开模具:当塑料材料完全冷却和固化后,打开模具,取出成型产品。

9. 检查和修整:对成型产品进行检查,确保其质量符合要求,如有需要,进行修整和加工。

10. 包装和存储:将成型产品进行包装,并妥善存储以待出售或使用。

注意事项在进行模压技术生产操作时,需要注意以下几点:- 操作人员应熟悉模压技术的原理和工艺要求。

- 确保模具与产品设计相符,避免产生不适配或无法实现的生产问题。

- 控制好模具的预热温度和保持时间,以保证塑料材料的流动性。

- 合理选择和处理塑料材料,确保其质量和适用性。

- 控制好施加压力的力度和时间,以保证产品的成型质量。

- 注意冷却时间和温度要求,以避免产生变形或缺陷。

- 在打开模具时要小心操作,防止损坏或意外受伤。

- 对成型产品进行严格检查,确保其符合质量要求。

以上是模压技术生产操作中的成型工艺的介绍,希望对您有所帮助。

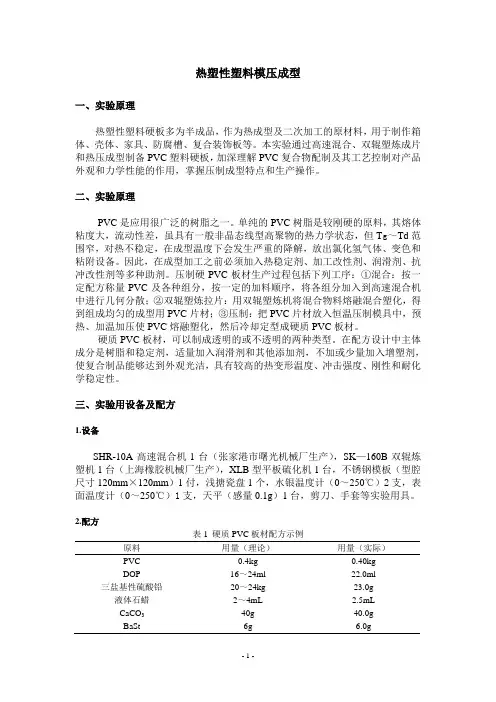

热塑性塑料模压成型一、实验原理热塑性塑料硬板多为半成品,作为热成型及二次加工的原材料,用于制作箱体、壳体、家具、防腐槽、复合装饰板等。

本实验通过高速混合、双辊塑炼成片和热压成型制备PVC塑料硬板,加深理解PVC复合物配制及其工艺控制对产品外观和力学性能的作用,掌握压制成型特点和生产操作。

二、实验原理PVC是应用很广泛的树脂之一。

单纯的PVC树脂是较刚硬的原料,其熔体粘度大,流动性差,虽具有一般非晶态线型高聚物的热力学状态,但T g~Td范围窄,对热不稳定,在成型温度下会发生严重的降解,放出氯化氢气体、变色和粘附设备。

因此,在成型加工之前必须加入热稳定剂、加工改性剂、润滑剂、抗冲改性剂等多种助剂。

压制硬PVC板材生产过程包括下列工序:①混合:按一定配方称量PVC及各种组分,按一定的加料顺序,将各组分加入到高速混合机中进行几何分散;②双辊塑炼拉片:用双辊塑炼机将混合物料熔融混合塑化,得到组成均匀的成型用PVC片材;③压制:把PVC片材放入恒温压制模具中,预热、加温加压使PVC熔融塑化,然后冷却定型成硬质PVC板材。

硬质PVC板材,可以制成透明的或不透明的两种类型。

在配方设计中主体成分是树脂和稳定剂,适量加入润滑剂和其他添加剂,不加或少量加入增塑剂,使复合制品能够达到外观光洁,具有较高的热变形温度、冲击强度、刚性和耐化学稳定性。

三、实验用设备及配方1.设备SHR-10A高速混合机1台(张家港市曙光机械厂生产),SK—160B双辊炼塑机1台(上海橡胶机械厂生产),XLB型平板硫化机1台,不锈钢模板(型腔尺寸120mm×120mm)1付,浅搪瓷盘1个,水银温度计(0~250℃)2支,表面温度计(0~250℃)1支,天平(感量0.1g)1台,剪刀、手套等实验用具。

2.配方表1 硬质PVC板材配方示例原料用量(理论)用量(实际)PVC 0.4kg 0.40kgDOP 16~24ml 22.0ml 三盐基性硫酸铅20~24kg 23.0g液体石蜡2~4mL 2.5mLCaCO340g 40.0gBaSt 6g 6.0gCaSt 4g 4.0g四、实验条件及操作(见下图)图1 实验操作流程及条件①按照配方在天平上称量树脂及各种添加剂的用量,经研磨后,依次加入配料盘中。

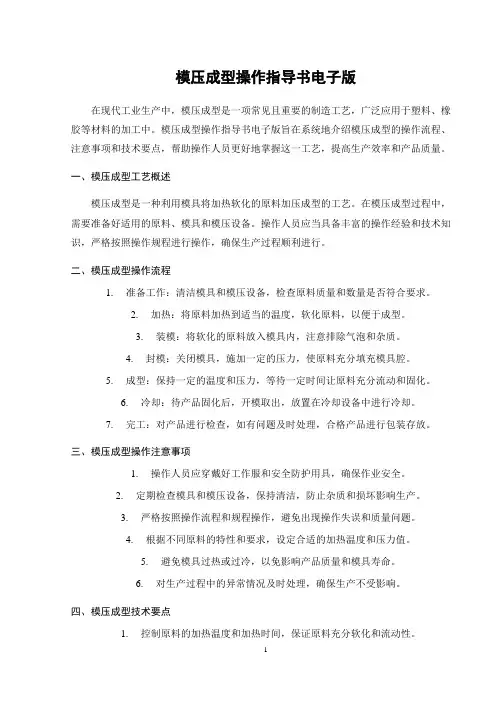

模压成型操作指导书电子版在现代工业生产中,模压成型是一项常见且重要的制造工艺,广泛应用于塑料、橡胶等材料的加工中。

模压成型操作指导书电子版旨在系统地介绍模压成型的操作流程、注意事项和技术要点,帮助操作人员更好地掌握这一工艺,提高生产效率和产品质量。

一、模压成型工艺概述模压成型是一种利用模具将加热软化的原料加压成型的工艺。

在模压成型过程中,需要准备好适用的原料、模具和模压设备。

操作人员应当具备丰富的操作经验和技术知识,严格按照操作规程进行操作,确保生产过程顺利进行。

二、模压成型操作流程1.准备工作:清洁模具和模压设备,检查原料质量和数量是否符合要求。

2.加热:将原料加热到适当的温度,软化原料,以便于成型。

3.装模:将软化的原料放入模具内,注意排除气泡和杂质。

4.封模:关闭模具,施加一定的压力,使原料充分填充模具腔。

5.成型:保持一定的温度和压力,等待一定时间让原料充分流动和固化。

6.冷却:待产品固化后,开模取出,放置在冷却设备中进行冷却。

7.完工:对产品进行检查,如有问题及时处理,合格产品进行包装存放。

三、模压成型操作注意事项1.操作人员应穿戴好工作服和安全防护用具,确保作业安全。

2.定期检查模具和模压设备,保持清洁,防止杂质和损坏影响生产。

3.严格按照操作流程和规程操作,避免出现操作失误和质量问题。

4.根据不同原料的特性和要求,设定合适的加热温度和压力值。

5.避免模具过热或过冷,以免影响产品质量和模具寿命。

6.对生产过程中的异常情况及时处理,确保生产不受影响。

四、模压成型技术要点1.控制原料的加热温度和加热时间,保证原料充分软化和流动性。

2.设定合适的压力值和保压时间,确保产品成型质量稳定。

3.选择适当的成型周期和冷却时间,以确保产品充分固化。

4.对产品的尺寸、外观和质量进行严格检查,确保产品符合要求。

5.不同产品可能需要不同的操作参数和工艺流程,操作人员应灵活掌握,确保生产效率和产品质量。

通过模压成型操作指导书电子版的学习和实践,操作人员可以更好地掌握模压成型工艺,提高生产效率和产品质量,为企业的发展和产品的进步做出贡献。