新型干法水泥厂电耗评述

- 格式:pdf

- 大小:410.82 KB

- 文档页数:9

几种新型干法窑余热发电系统热能利用情况简析李昌勇(南京工业大学,江苏南京 210009)1 引言二十一世纪以来,我国水泥工业的发展速度令人欣喜,新型干法水泥技术迅速成为行业发展的主旋律。

“上大改小、结构调整”战略的实施,使得水泥工业生产线的规模由随着能源危机的不断加剧,节能减排成为我国各行各业的核心任务之一。

作为能源消耗大户,水泥行业更是如此。

近几年来各种节能提效技术不断应用于水泥行业,而纯低温余热发电系统大量更是大批量投入运行,使得水泥行业的总体能耗显著降低,大大提升了行业的总体能源利用水平。

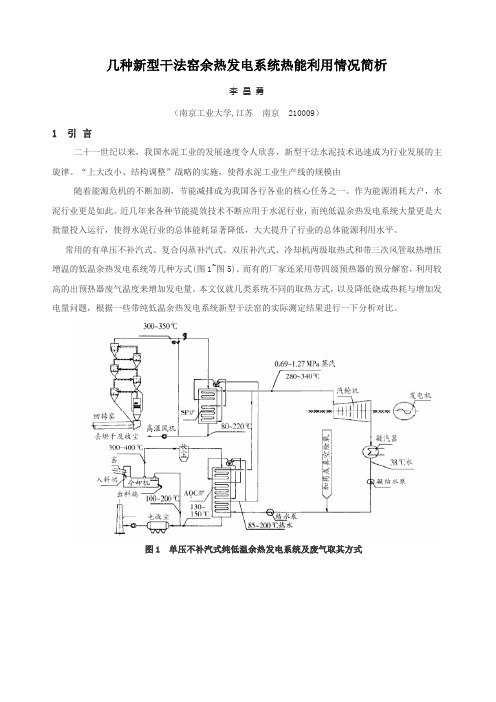

常用的有单压不补汽式、复合闪蒸补汽式、双压补汽式、冷却机两级取热式和带三次风管取热增压增温的低温余热发电系统等几种方式(图1~图5)。

而有的厂家还采用带四级预热器的预分解窑,利用较高的出预热器废气温度来增加发电量。

本文仅就几类系统不同的取热方式,以及降低烧成热耗与增加发电量问题,根据一些带纯低温余热发电系统新型干法窑的实际测定结果进行一下分析对比。

图1 单压不补汽式纯低温余热发电系统及废气取其方式图2 复合闪蒸补汽式纯低温余热发电系统及取汽方式图3 多压补汽式低温余热发电系统及取汽方式图4 冷却机多级取热余热发电热力系统图5 带三次风管过热锅炉的低温余热发电热力系统2 带三次风管过热锅炉余热发电系统检测结果分析此类低温余热发电系统较常规纯低温余热发电系统增加了一个三次风管过热锅炉,窑头AQC锅炉和窑尾SP锅炉产生低压蒸汽,经过热锅炉将蒸汽温度提高100℃以上,蒸汽压力提高1.0MPa以上,从而较大幅度地增加发电量。

三次风入分解炉的温度从原来的850~950℃降低到580~650℃。

从发电的角度看,增加的过热锅炉把蒸汽压力和温度均显著提升,使得发电量和发电效率都有明显增长,并且高温三次风的热量与低温废气热量分级利用,从原理上来说比较合理。

L厂2500TD新型干法窑窑采用了此类余热发电系统,我们于2007年对该生产线及余热发电系统进行了全面热工检测。

浅谈新型干法水泥生产技术优化与节能技术的应用如今的中国,经济的发展水平不断提高,更多的高新技术也被用在了水泥的生产过程中。

这其中,最先进的技术之一就是新型干法水泥生产技术。

新型干水泥由于其自身的特点,比传统水泥生产技术具有更加突出的优势,可以大大降低能耗,这些优点可以大大的降低水泥生产的成本,这也使这种技术在实际的水泥生产过程中被不断的推广。

本篇文章着重这种新型的水泥生产技术的优化细节和节能技术的应用。

以及一些措施,以供大家借鉴。

标签:新型;干法水泥;生产技术;节能技术引言水泥生产煤炭和电力需求大,我过水泥生产主要利用煤炭。

现在我们必须让水泥生产做到高效、优质、环保,以满足生活生产的需要。

新型干法水泥生产技术作为一种新型的生产技术,以其独特的优势在水泥生产中得到了广泛的应用。

因此,应当优化技术,合理应用节能技术,以满足水泥生产的实际要求和要求,确保该技术的应用能取得较好的效果。

1 新型干法水泥生产技术工作原理水泥的能耗与熟料的生成热及生产过程中的能源利用有关。

由于冷却剂熟料可以带走一些废气和热量。

因此,残余风引起的冷却、热损失和散热也会发生一定的变化。

通过化学和物理变化,通过高、低热量的形成,熟料的组成变化不断上升和下降,从系统的热量消耗的理论来看,耗热量的熟料可以占51%,不同的熟料产生的耗热量是不同的。

通过计算熟料的热耗和燃料饱和比,采取一定方法,让生产更加合理。

而合理控制生产运行参数,是优化新型干水泥热工系统的关键。

2 新型干法水泥的技术应用2.1 均化技术目前,新方法水泥在国内新原料均质贮存生产中的应用意义重大,可选择露天原料预均化堆场,这与生产需求是一致的。

然而,新型干法水泥生产中,产品的数量和质量问题得到了很好地解决。

均质化技术起着决定性的作用,有效保持新型干水泥质量的途径很多。

如:煤炭均质堆场等。

因此,与其他水泥生产技术相比,均质化技术是新型干法水泥生产技术的一个显著特点。

人们越来越多的在均质化设备投入成本,它已成为现代新型干法水泥生产过程的重要组成部分,同传统的水泥生产工艺和新型干法水泥生产过程进行比较,会发现传统的生产方法没有利用均匀化技术,所以导致产品质量不高。

基于新型干法水泥生产线的节能减排经济效益评估节能减排是当今社会发展的重要方向之一,随着环保意识的增强,传统的水泥生产方式受到了越来越多的质疑。

为了适应时代的发展需求,新型干法水泥生产线应运而生。

本文将从节能减排的角度对新型干法水泥生产线的经济效益进行评估。

新型干法水泥生产线相对于传统湿法生产线而言,其节能减排的优势表现在以下几个方面。

首先,新型干法水泥生产线采用了先进的干法生产工艺,将水泥生产的关键环节从湿法转变为干法过程。

这一改变大大降低了水泥生产过程中的能耗,与传统湿法生产相比,新型干法水泥生产线的能耗显著降低,从而实现了节能的目的。

其次,新型干法水泥生产线在减少二氧化碳排放方面也有显著的效果。

传统湿法水泥生产线在生产过程中需要使用大量的水,并通过高温脱水的方式将水分蒸发掉。

而新型干法水泥生产线则不需要大量的水分,因此能够大幅度降低碳排放量。

根据相关数据统计,新型干法水泥生产线每生产1吨水泥,能够减少2-3吨二氧化碳排放。

此外,新型干法水泥生产线在固体废弃物的处理上也具备优势。

传统湿法生产过程中产生的废物主要是废水和废渣,对环境造成了一定的污染。

而新型干法水泥生产线则几乎没有废水排放,生产过程中产生的废渣可以通过合理的处理方式进行综合利用,降低环境污染的同时也带来了经济效益。

综上所述,新型干法水泥生产线在节能减排方面具备明显的优势。

那么,这种生产线是否能够带来良好的经济效益呢?下面将从两个方面对其经济效益进行评估。

首先是生产成本的节约。

相较于传统湿法水泥生产线,新型干法水泥生产线的能耗显著降低,因此生产成本也随之降低。

采用新型干法水泥生产线,企业可以从能源成本和原材料成本两个方面实现节约。

节约的主要体现在燃料的使用上,湿法生产线需要花费较多的天然气或燃煤,而新型干法生产线则只需使用少量的天然气或燃煤。

此外,新型干法水泥生产线还可以利用废弃物和余热进行能源回收,进一步降低能源成本。

其次是环保效益的转化为经济效益。

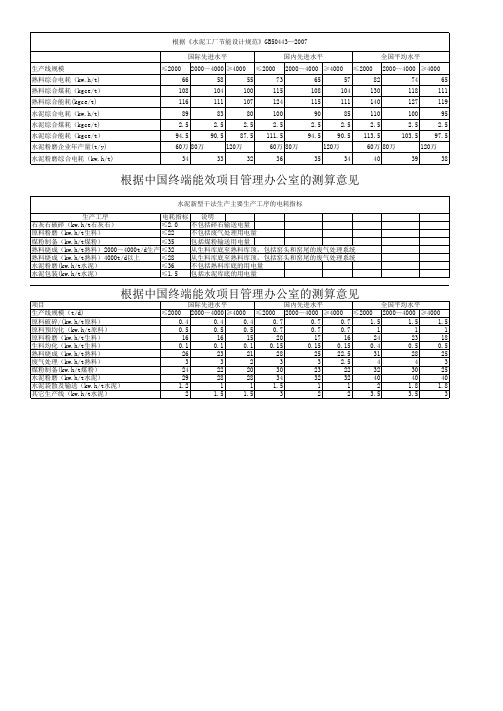

水泥单位产品能源消耗限额国家“十一五”发展规划中要求“十一五”末万元产值能耗下降20%,为达到该目标要求,国家即将颁布实施《能源节约法》,为配套该法的实施,国家将对国内十六个高能耗行业实行能耗限额,其中水泥行业属于十六个高能耗限额的行业之一,于2006年底制定了《水泥单位产品能源消耗限额》国家标准,该国家标准为强制性标准,标准号为GB 16780-200×,预计将于今年六月份下发实施,现将该标准介绍如下,以供各位同仁进一步加强、规范能耗管理予以参考。

一、水泥单位产品能源消耗限额标准主要内容介绍1、主要术语和定义熟料综合标煤耗:在统计期内(每年度)生产每吨熟料的燃料拆算成标准煤,包括烘干原燃材料的烧成熟料消耗的燃料,以ecl表示,单位为千克每吨(kg/t)。

可比综合电耗:熟料综合标煤耗按熟料强度等级统一修正到熟料28天抗压强度等级为52.5及海拔高度修正后所得的标煤耗,以ekcl表示, 单位为千克每吨(kg/t)。

熟料综合电耗:在统计期内生产每吨熟料的综合电力消耗,包括熟料生产各过程的电耗和生产熟料辅助过程的电耗(包括厂内线路损失以及车间办公室、仓库的照明等消耗),以Qcl表示,单位为千瓦小时每吨(kWh/t)。

可比熟料综合电耗:熟料综合电耗经熟料强度等级统一修正到出厂熟料28天抗压强度等级为52. 5和外购石灰石原料修正后所得的综合电耗,以Qkcl表示,单位为千瓦小时每吨(kWh/t)。

可比熟料综合能耗:在统计期内生产每吨熟料消耗的各种能源经熟料强度等级统一修正到出厂熟料28天抗压强度等级为52.5,并经海拔和外购石灰石原料修正后所得的综合能耗,以Ecl表示,单位为千克每吨(kg/t)。

水泥综合电耗:在统计期内生产每吨水泥的综合电力消耗,包括水生产各过程的电耗和为生产水泥的辅助过程用电(包括厂内线路损失以及车间办公室、仓库的照明等消耗),以Qs表示,单位为千瓦小时每吨(kWh/t)。

可比水泥综合电耗:水泥综合电耗经水泥28天抗压强度等级统一修正到出厂强度等级为42.5、外购石灰石原料和混合材掺量修正后所得的综合电耗,以Qks表示,单位为千瓦小时每吨(kWh/t)。

新型干法水泥节能降耗技术更新日期:2007-11-5 作者:王洪兵来源:杭州康博建材技术有限公司【字体:小大】《中华人民共和国国民经济和社会发展第十一个五年规划纲要》提出了“十一五”期间单位国内生产总值能耗降低20%左右约束性指标,但“十一五”节能降耗工作的开局并不好,2006年万元GDP能源消耗水平为1.26吨标准煤,仅比2005年下降了1.33%,进一步加大了节能目标实现的难度。

水泥是中国的基础工业和传统工业,06年中国水泥产能达到了1 2.4亿吨,占全球水泥总产能的一半左右,同时水泥工业也是高能耗工业,有关资料表明,水泥能耗占全国建材行业总能耗的75%左右,其消耗的煤炭占全国煤炭总消费量的15%左右,因此水泥行业节能降耗的工作进展对国家节能降耗目标的实现将起到非常重要的作用。

近几年随着新型干法水泥在生产工艺、技术装备、基建成本、生产管理等方面取得了突破性进展,新型干法水泥工艺已经以其所具有的技术、经济和规模优势主导了水泥工业的发展,新型干法水泥比重已经从2000年前的不足10%提高到2006年的46%。

目前,新型干法水泥发展已经形成了由政府导向、市场拉动、企业自主发展的良好局面,对促进水泥工业结构调整起到了重要的推动作用。

在这种历史背景下,有必要对新型干法水泥节能降耗技术进行研究和探索,这对加快水泥工业结构调整、降低水泥工业能耗、提高水泥企业经济效益和实现国家节能目标是非常关键的。

1 我国新型干法水泥能耗特点(1)单位热耗与其他工艺相比有明显优势。

根据国家发改委2006年发布的《水泥工业发展专项规划》中统计的数据,与新型干法水泥回转窑相比,机立窑的单位热耗高39%,湿法窑的单位热耗高81%,干法中空窑的单位热耗高111%。

表1是各种工艺单位热耗的对比。

泥工艺取得了很大进展,但总体上还是粗放型的发展,虽然产能获得了很大提高,但大部分企业对于能耗指标的重视程度仍然不够,近年来随着矿产资源和电力价格的不断上涨,水泥生产的低成本时代已经结束,而市场同质化竞争越来越激烈,水泥企业的利润空间也越来越小,同时在国家政策的引导下,节能降耗工作才被放到了更重要的位置。

第一章项目概况1.1建设单位基本情况建设单位:内蒙古×××电力冶金股份有限公司企业性质:股份有限公司单位地址:×××市×××集团××井工业园区内邮政编码:×××法人代表:王××项目联系人:王××联系电话及传真:××-××1.1.1建设单位概况内蒙古×××电力冶金股份有限公司坐落在京包银兰经济带的工业重镇——××井镇工业园区,占地面积25 km2。

内蒙古×××电力冶金股份有限公司属于中外合资股份制企业,隶属于内蒙古×××集团,成立于2003年4月。

公司注册资金叁拾陆亿元人民币,×××羊绒制品股份有限公司占45%股份,×××市东民投资有限公司占25.83%股份,日本三井物产株式会社出资参股占25%股份,×××市盛林投资有限责任公司占2.5%股份,×××市友维投资有限责任公司占1.67%股份。

内蒙古×××电力冶金股份有限公司是内蒙古×××集团公司的控股子公司。

2003年开始×××集团依托本地区特有的综合资源优势,在×××市西部棋盘井镇建成了煤炭、电力、冶金、化工循环经济工业园区。

棋盘井工业园区按照“高起点、高科技、高效益、高产业链、高附加值、高度节能环保”的循环经济模式设计,煤—电—冶金和煤、气—化工构成了园区的两大主要产业链。

通过资源能源转换升级,形成了一个以资源能源型产业为主导,由初级到高级,配套完善、结构合理、链条丰富的产业集群,实现经济效益、社会效益和环境效益的协调增长。

新型干法水泥生产线在节能减排方面的优势研究新型干法水泥生产线在节能减排方面的优势研究引言:水泥生产是目前工业生产中最能消耗资源和排放污染物的行业之一。

随着环保意识的增强和环境管理政策的逐渐严格执行,节能减排成为水泥行业发展中的重要课题。

新型干法水泥生产线以其高效节能、低碳环保的特点,成为水泥行业转型升级和可持续发展的关键技术和方法。

本文将重点研究新型干法水泥生产线在节能减排方面的优势,并提出一些相关的解决方案和建议。

一、新型干法水泥生产线的基本原理和工艺新型干法水泥生产线是相对于传统湿法生产线而言的一种新型水泥生产工艺,主要包括破碎、原料磨、煤粉磨、烧成和粉磨五个主要工序。

相对于传统湿法生产线,新型干法水泥生产线具有以下特点:1. 使用原料预混合技术,将原料进行均匀混合后,直接送入烧成系统,减少了煤粉磨工序,降低了能耗;2. 使用高效节能的矮窑炉烧成技术,减少了烧成过程中的热能损失;3. 使用先进的粉磨设备和磨矿技术,提高了煤粉磨的效率和细度;4. 使用先进的除尘设备和废气处理技术,减少了粉尘和废气的排放。

二、新型干法水泥生产线的节能减排优势1. 降低能耗:新型干法水泥生产线通过原料预混合技术,减少了煤粉磨工序,减少了能耗。

同时,使用高效节能的矮窑炉烧成技术,减少烧成过程中的热能损失,提高了能源利用效率。

相比于传统湿法生产线,新型干法水泥生产线的能耗可以降低约20%以上。

2. 减少二氧化碳排放:新型干法水泥生产线通过使用原料预混合技术和矮窑炉烧成技术,减少了煤粉磨工序和烧成过程中的热能损失,降低了能耗。

与传统湿法生产线相比,新型干法水泥生产线的二氧化碳排放量可以减少约30%以上。

此外,新型干法水泥生产线采用先进的废气处理技术,可以对废气进行高效处理和降尘,减少了对大气环境的污染。

3. 提高产品质量:新型干法水泥生产线采用先进的粉磨设备和磨矿技术,提高了煤粉磨的效率和细度,改善了产品的品质和性能。