第四章FANUC系统数控铣床与加工中心编程 PPT

- 格式:ppt

- 大小:904.00 KB

- 文档页数:78

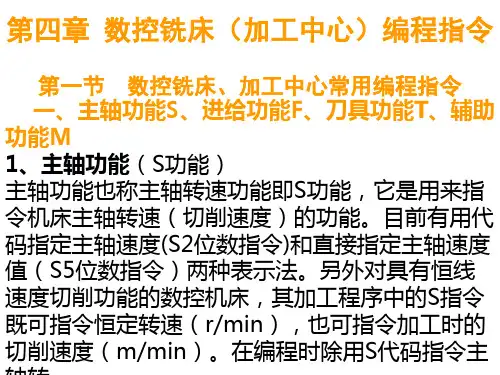

- 96 - 第4章 FANUC 21MB 系统数控铣床仿真软件应用本章主要介绍数控铣床编程指令、应用及FANUC 21MB 数控铣削系统模拟仿真软件的操作。

本章给出了大量的综合练习题,练习题由易到难,供学习上机练习。

4.1 FANUC 21MB 系统数控铣床编程指令4.1.1数控铣床编程特点1.数控镗铣床编程坐标系的建立编程坐标系是用来确定工件几何形体上各要素的位置。

编程零点的位置是任意的,但是如果考虑到零件的特点,还是应遵循以下原则。

①编程零点应选在零件图的尺寸基准上,这样便于坐标值的计算,以减少计算和编程错误。

②对于对称的零件,编程零点应设在对称中心上。

③对于一般零件,编程零点设在工件外轮廓的某一角上。

④Z 轴方向上零点一般设在工件表面上。

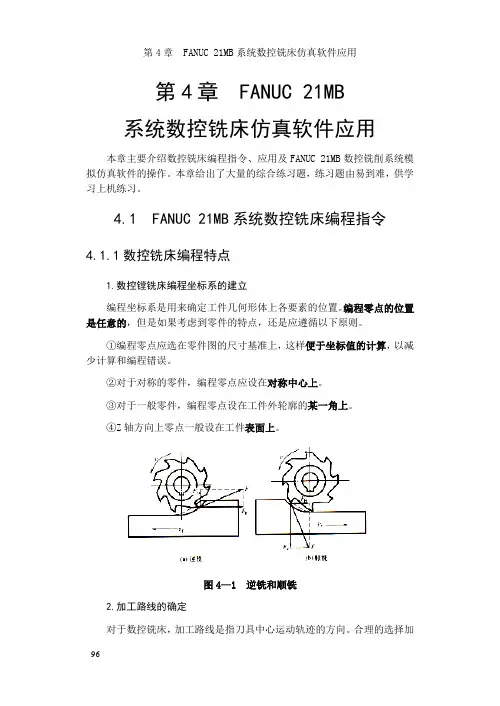

图4—1 逆铣和顺铣2.加工路线的确定对于数控铣床,加工路线是指刀具中心运动轨迹的方向。

合理的选择加工路线不但可以提高切削效率,还可以提高零件的表面精度。

确定加工路线时应考虑以下几个方面。

①尽量减少进、退刀时间和其他辅助时间。

②铣削零件轮廓时,精铣尽量采用顺铣(顺铣是指在铣刀与工件的相切点,刀齿旋转的切线方向与工件的进给方向相同),如图4-1所示,以提高表面精度。

③对于铣削加工,刀具切人工件的方式,不仅影响加工质量,同时直接关系到加工的安全。

对于二维轮廓加工,一般要求进、退刀位置应选在不太重要的位置,并且使刀具沿零件的切线方向进刀和退刀,以免产生刀痕,应尽量避免垂直进刀。

如图4-2所示。

退刀方式也应从侧向或切向退刀。

刀具从安全面高度下降到切削高度时,应离开工件毛坯边缘一段距离,不能直接贴着加工零件理论轮廓直接下刀,以免发生危险,如图4-3所示。

下刀运动过程不能用快速(G00)运动,而要用(G01)直线插补运动。

图4-2 刀具的切入切出路线图4-3 下刀过程- 97 -3.安全高度的确定对于铣削加工,起刀点和退刀点必须离开加工零件上表面一个安全高度,保证刀具在停止状态时,不与加工零件和夹具发生碰撞。