FANUC数控系统简介

- 格式:pdf

- 大小:238.29 KB

- 文档页数:15

发那科数控系统培训资料一、发那科数控系统简介发那科(FANUC)数控系统是目前全球应用广泛且性能卓越的数控系统之一。

它以其高度的可靠性、稳定性和强大的功能,在机械加工、模具制造、汽车工业等众多领域发挥着重要作用。

发那科数控系统具有丰富的产品线,能够满足不同类型机床和加工需求。

其操作界面友好,编程方式灵活多样,为操作人员提供了便捷的工作环境。

二、发那科数控系统的特点1、高精度控制发那科数控系统采用先进的控制算法和反馈技术,能够实现高精度的位置、速度和加速度控制,从而确保加工零件的精度和表面质量。

2、强大的功能具备多种加工模式和工艺功能,如车削、铣削、钻孔、攻丝等,并且支持复杂轮廓的加工和多轴联动。

3、高可靠性采用高品质的硬件和严格的生产工艺,保证了系统在恶劣工作环境下的稳定运行,降低了故障率和停机时间。

4、易于编程和操作提供了直观的人机界面和简单易懂的编程语言,使得操作人员能够快速上手,提高生产效率。

5、良好的开放性支持与其他设备和系统的通信和集成,方便实现自动化生产线的构建。

三、发那科数控系统的组成发那科数控系统主要由以下几个部分组成:1、数控装置(CNC)这是系统的核心部分,负责处理和运算加工程序,生成控制指令。

2、驱动单元包括伺服驱动器和电机,用于驱动机床的各坐标轴运动。

3、反馈装置如编码器、光栅尺等,用于实时监测机床的运动位置和速度,并反馈给数控装置,形成闭环控制。

4、操作面板操作人员通过操作面板输入指令、设置参数和监控机床运行状态。

5、电气控制系统包括电源、接触器、继电器等,为整个系统提供电力和控制信号。

四、发那科数控系统的编程1、编程基础(1)坐标系的设定:包括机床坐标系、工件坐标系等。

(2)指令格式:如 G 代码、M 代码等。

(3)编程方法:手动编程和自动编程。

2、常用编程指令(1)运动指令:如 G00 快速定位、G01 直线插补、G02/G03 圆弧插补等。

(2)辅助功能指令:如 M03 主轴正转、M05 主轴停止等。

FANUC数控系统的工作原理FANUC数控系统是一种广泛应用于机床领域的自动化控制系统,它的工作原理基于计算机技术和电子控制技术的结合。

它通过精确的控制机床的运动,实现对工件的加工和加工过程的自动化控制。

本文将从数控系统的基本组成、工作原理和应用领域等方面进行介绍。

一、基本组成FANUC数控系统的基本组成包括数控装置、数控伺服系统和执行系统。

数控装置是整个系统的核心部分,它由数控主机和操作面板组成。

数控主机负责解析和执行加工程序,并控制伺服系统和执行系统的运动。

操作面板则提供了人机交互的界面,操作人员通过它来输入加工程序和控制机床的运动。

数控伺服系统是控制机床运动的关键部分,它由伺服电机、编码器和伺服放大器等组成。

伺服电机负责驱动机床的各个轴向运动,编码器用于反馈运动信息,伺服放大器则负责控制伺服电机的运动。

执行系统主要包括机床的各个运动轴和刀具系统,它们负责实际的加工操作。

二、工作原理FANUC数控系统的工作原理可以简单概括为以下几个步骤:首先,操作人员通过操作面板输入加工程序,包括加工路径、工艺参数等信息。

然后,数控主机根据加工程序生成一系列控制指令,通过通信接口发送给数控伺服系统。

数控伺服系统接收到控制指令后,根据编码器的反馈信息,通过控制伺服电机的转动来控制机床的运动。

同时,执行系统根据伺服系统的控制信号,控制机床的刀具进行加工操作。

整个过程中,数控主机不断地从编码器获取反馈信息,并进行实时的控制调整,以保证机床的精确运动和加工质量。

三、应用领域FANUC数控系统广泛应用于各种机床中,包括车床、铣床、钻床等。

它在制造业中发挥着重要的作用,能够实现高精度、高效率的加工操作。

例如,在汽车制造业中,FANUC数控系统可以控制机床完成车削、铣削、钻孔等多种工艺,实现零件的精确加工。

在航空航天领域,FANUC数控系统可以应用于制造飞机的结构件和发动机零部件,确保其精度和质量。

FANUC数控系统还广泛应用于其他工业领域,如电子、电器、模具等。

FANUC数控系统简介FANUC数控系统简介FANUC是世界上最大的数控设备制造商之一,其数控系统被广泛应用于各种机械加工领域,例如飞行器制造、汽车工业、电子产业和医学设备等。

在本文中,我们将介绍FANUC数控系统的基本概念和其在数控机床上的应用。

一、FANUC数控系统FANUC数控系统是由FANUC公司开发的一种高性能、可靠的控制系统,它采用了最新的数控技术和计算机技术,能够实现各种复杂加工过程的自动化控制。

其主要组成部分包括数控系统主机、数控程序控制器、电机驱动器等。

FANUC数控系统具有多种功能,例如高速定位、高速插补、离散化控制等,能够满足各种加工要求。

二、数控系统主机数控系统主机是FANUC数控系统的核心部分,它包括计算机、控制器、显示器、键盘等。

为了保证计算机的高速性能,FANUC公司使用了最新的微处理器和操作系统,确保系统的高效工作。

控制器是数控系统的重要组成部分,负责对各种加工过程进行控制。

显示器显示加工的各项参数和控制信息,键盘用于输入加工程序和指令等。

三、数控程序控制器数控程序控制器是FANUC数控系统用于控制加工程序执行的部分,其主要功能是解释加工程序,进行插补计算,生成加工轨迹和产生控制信号等。

FANUC公司开发的数控程序控制器性能卓越,操作简单,可提高加工效率和加工质量。

四、电机驱动器电机驱动器是用于控制机床各个轴的电机驱动器,主要包括伺服驱动器和步进驱动器。

伺服驱动器用于控制机床的伺服电机,可以保证机床的高速、高精度加工。

步进驱动器用于控制步进电机,主要用于一些低速小力量的加工过程。

五、数控系统操作FANUC数控系统的操作相对简单,使用前需要进行简单的培训。

操作系统界面直观方便,一般分为程序编辑界面、参数设置界面和监控界面。

在程序编辑界面,用户可以输入自定义加工程序和指令。

在参数设置界面,用户可以对各项加工参数进行设置,例如每分钟进给量、转速、加工深度等。

监控界面可以实时监控机床的运行状态和加工质量,保证加工质量和生产效率。

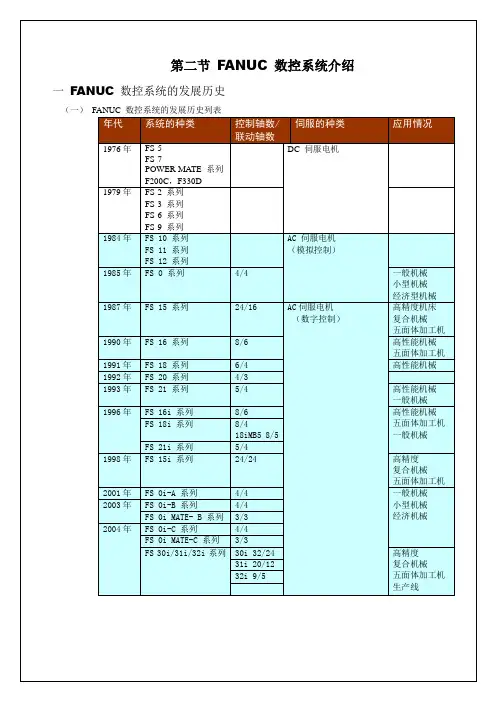

(二) 常见FANUC 数控系统0-C/0-D 系列1985年开发,系统的可靠性很高,使得其成为世界畅销的CNC,该系统2004年9月停产,共生产了35万台。

至今有很多该系统还在使用中。

FANUC 0-C/0-D 系列16/18/21 系列1990年-1993年间开发。

FANUC 16/18/21 系列16i/18i/21i 系列1996年开发,该系统凝聚了FANUC过去CNC开发的技术精华,广泛应用于车床,加工中心,磨床等各类机床。

FANUC 16i/18i/21i系列FANUC 0i-AFANUC 0i-BFANUC 0i mate-B0i-A 系列2001年开发,是具有高可靠性,高性能价格比的CNC 。

0i-B/0i mate-B 系列2003年开发,是具有高可靠性,高性能价格比的CNC ,和0i-A 相比,0i-B/0i mate-B 采用了FSSB (串行伺服总线)代替了PWM 指令电缆。

0i-C/0i mate-C 系列2004年开发,是具有高可靠性,高性能价格比的CNC,和0i-B/0imate-B相比,其特点是CNC与液晶显示器构成一体,便于设定和调试。

FANUC 0i-C30i/31i/32i 系列2003年开发,适合控制5轴加工机床、复合加工机床、多路径车床等尖端技术机床的纳米级CNC。

通过采用高性能处理器和可确保高速的CNC内部总线,使得最多可控制10个路径和40个轴。

同时配备了15英寸大型液晶显示器,具有出色的操作性能。

通过CNC,伺服,检测器可进行纳米级单位的控制,并可实现高速,高质量的模具加工。

FANUC 30i/31i/32i 系列二FANUC 数控系统的共同结构特点下图是典型的FANUC 数控系统的构成框图,请先参考,后面内容还有关于构成框图的进一步介绍。

CNC内部模块FANUC 数控系统应用到机床上的情况:三查看系统的类型主要有两种方法:(1) 通过显示器上面的黄色条形标牌如下图FANUC SERIES 18i-MB特殊情况:有些系统上的黄色条形标牌写不是FANUC系统的类型,而是机床的名称,这样的标牌是FANUC公司专门给某些机床厂家做的。

FANUC数控系统技术概述FANUC是一家全球知名的工业机器人和数控系统制造商,其数控系统技术一直处于领先地位,得到了广泛的应用。

本文将对FANUC数控系统进行技术概述,介绍其主要特点、应用领域以及未来发展趋势。

一、FANUC数控系统的主要特点1. 高精度:FANUC数控系统的定位精度可以达到0.1微米级别,可以满足高精度加工的需求。

2. 稳定性:FANUC数控系统采用了高性能的控制芯片和稳定性更强的运动控制算法,可以稳定地控制机床动作,确保加工质量。

3. 可编程性:FANUC数控系统支持G代码、M代码、T代码等标准化数控指令,并且可以自定义宏指令,方便用户进行快速编程。

4. 易操作性:FANUC数控系统的人机界面简洁清晰,使用起来非常方便,即使是没有编程经验的人员也可以进行操作。

5. 可扩展性:FANUC数控系统可以配合各种外设进行扩展,如手柄、触摸屏、视觉系统等,可以满足不同用户的需求。

二、FANUC数控系统的应用领域1. 机床加工:FANUC数控系统可以控制各种机床,包括铣床、车床、线切割机、钻床等,为生产企业提供高效、高精度的加工服务。

2. 成品加工:FANUC数控系统还可以应用于成品加工领域,可以控制各种机器人进行产品加工、装配、检测等工作。

3. 制造行业:FANUC数控系统在制造行业也有广泛的应用,可以控制各种生产线进行智能化控制,提高生产效率并降低人工成本。

4. 航空航天:FANUC数控系统的高精度、高稳定性和可靠性,使其在航空航天领域有着广泛的应用,可以用于制造各种航空部件。

5. 汽车制造:FANUC数控系统在汽车制造领域也有着广泛的应用,可以控制各种生产线进行自动化控制,提高生产效率。

三、FANUC数控系统的未来发展趋势1. 智能化发展:随着人工智能技术的发展,FANUC数控系统将会越来越智能化,可以实现更高效、更灵活的机器人控制。

2. 数据化管理:FANUC数控系统还将越来越注重数据化管理,可以通过数据分析来优化生产过程,提高效率并降低成本。

数控fanucOMD系统简介随着科技的进步和工业的发展,数控机床正逐渐成为越来越多企业的主流生产工具,其中数控fanucOMD系统是非常重要的一种系统。

它不仅具有高效、精确、灵活的优点,而且使用起来非常方便。

本文将从数控技术的基本概念入手,介绍数控fanucOMD系统的应用、原理和优点等内容。

一、数控技术基本概念数控技术是指利用数字信息对机床、加工设备等进行自动化控制的一种技术。

数控技术的出现为制造业的生产和开发带来了一场革命,使得生产效率得到了大幅提高,同时还增加了产品的精度、质量和产量。

在数控机床中,控制机构可根据运输设备的指令实现自动加工,生产出符合要求的零件。

数控机床可以针对不同的加工要求进行编程,以实现量产、多品种、小批量生产的目的。

二、数控fanucOMD系统的应用数控fanucOMD系统是一种高级的数控系统,具有功能齐全、准确性高、稳定性好、使用方便等特点。

目前在很多行业都得到广泛的应用,如机械工业、电子工业、航空航天工业、汽车制造业等。

在机械加工制造领域,目前数控fanucOMD系统被广泛应用于钻孔、铣削、切割、车削、切割、雕刻等方面,精度好,速度快,是批量制造和生产零件的必备设备。

三、数控fanucOMD系统的原理数控fanucOMD系统的控制器分为两部分:“前端”和“后端”。

前端主要负责控制系统中各种部件如伺服驱动器、编码器及控制面板等;后端负责实现程序处理和运动控制。

在加工过程中,计算机或人机界面会自动生成控制信号,将其发送到控制器中,控制器会对这些信号进行解析和处理,再通过驱动器传递给各个电机,实现机床的运动。

其中,数控fanucOMD 系统的伺服系统则通过编码器反馈轴位置,实现控制器对轴进行闭环控制,提高精度和稳定性。

四、数控fanucOMD系统的优点相对于传统的机械加工方式,数控fanucOMD系统具有以下的优点:1. 缩短了生产周期,提高了生产效率。

2. 加工精度高,且稳定性好。

FANUC系统数控车床概述数控车床是一种现代化的机械加工设备,它集科技和机械加工技术于一体,拥有精度高、效率高、生产周期短等优点,广泛应用于各种行业领域。

其中,FANUC数控车床是一款极具盛名的数控车床品牌,具有卓越的性能和可靠的品质。

FANUC数控车床以先进的计算机技术为核心,采用自动化控制、系统集成、刀具管理等一系列高新技术,使得加工逐渐实现数字化、智能化,大幅度提高了机床的加工效率和加工质量,成为现代工业不可或缺的重要设备。

FANUC数控系统简介FANUC数控系统是一款采用嵌入式结构、多通道高速 Bus、硬件控制以及Windows 应用程序平台的集成化控制系统,它是通过数控系统控制机床伺服系统、逻辑控制系统、输入输出设备等,实现机床的自动化智能化操作和加工。

FANUC数控系统具有以下特点:•高可靠性。

FANUC数控系统研发采用了先进的软件算法和硬件设计,系统封闭度高、稳定性好,能够防止外部干扰或误操作引发系统故障。

•高效性。

FANUC数控系统采用了高速Bus和TCP/IP协议,支持多通道数据传输,能够充分利用并行计算和多CPU等技术,提高了加工效率和响应速度。

•安全性高。

FANUC数控系统集成了多种安全保护措施,对机床运转过程中的危险操作进行有效的监控和控制,保障了操作人员的人身安全和机器的安全性。

FANUC数控系统组成及功能FANUC数控系统主要由以下几部分组成:1.核心处理器模块:控制机床动力系统和逻辑控制系统,包括计数器模块、输出模块和I/O模块等。

2.偏差检测模块:检测机床轴线的偏差和角度等,进行纠正和控制。

3.程序控制模块:包括数控程序的编辑、输送、存储等功能。

4.伺服电机控制模块:控制伺服电机,实现精确加工。

5.刀具管理模块:对刀具进行管理、刀具的时序运动控制等。

6.网络通讯模块:提供局域网和互联网通信功能。

在操控系统方面,FANUC数控系统具有以下几种操控方式:1.自动操作模式:根据预先设计好的数字控制指令执行加工任务。

FANUC系统目录《1》日本FANUC简介《2》FANUC系统介绍《3》北京FANUC简介《4》数控车床《5》加工中心《6》宏程序故障与维修例1.刀库不停转的故障维修例2.刀库位置偏移的故障维修例3.刀库转动中突然停电的故障维修例4.换刀过程有卡滞的故障维修《1》日本FANUC简介《2》FANUC系统介绍《3》北京FANUC简介《4》数控车床《5》加工中心《6》宏程序故障与维修例1.刀库不停转的故障维修例2.刀库位置偏移的故障维修例3.刀库转动中突然停电的故障维修例4.换刀过程有卡滞的故障维修展开FANUC图标编辑本段《1》日本FANUC简介日本发那科公司(FANUC)是当今世界上数控系统科研、设计、制造、销售实力最强大的企业,总人数4549人年9月数字),科研设计人员1500人。

2005年9月销售额1827.8亿日元(约合15.6亿美元),9月每人平均销售额9万美元。

FANUC目前数控系统月生产能力超过7000套,大量出口,销售额在世界市场上占50%,在日本国内占70%。

2005年数控系统在中国销售约1.6万台套,主要为中档产品。

掌握数控机床发展核心技术的FANUC,不仅加快了日本本国数控机床的快速发展,而且加快了全世界数控机床技术水平的提高。

FANUC能够在今天具有世界首位的实力与先进性,占领广大市场,决非偶然。

远见卓识,引进技术、自主创新早在1956年,日本技术专家预见到未来3c(Communication、Computer、Contr01)时代即将到来,一方面集聚有关人才,另一方面即着手开展这方面的发展工作。

当时富士通信制造株式会社(即现在的富士通公司)立即挑选出稻叶右卫门(1946年东京大学机械系毕业)负责控制科研组的工作。

1972年,数控富士通公司独立出来,成为富士通FANUC,1982年7月改名为FANUC株式会社,稻叶一生领导FANUC公司,直至1995年退休。

在稻叶领导下,控制研究组从1957年的几个人不断壮大。

FANUC数控系统功能介绍1、控制轨迹数(Controlled Path)CNC控制的进给伺服轴(进给)的组数。

加工时每组形成一条刀具轨迹,各组可单独运动,也可同时协调运动。

2、控制轴数(Controlled Axes)CNC控制的进给伺服轴总数/每一轨迹。

3、联动控制轴数(Simultaneously Controlled Axes)每一轨迹同时插补的进给伺服轴数。

4、PMC控制轴(Axis control by PMC)由PMC(可编程机床控制器)控制的进给伺服轴。

控制指令编在PMC的程序(梯形图)中,因此修改不便,故这种方法通常只用于移动量固定的进给轴控制。

5、Cf轴控制(Cf Axis Control)(T系列)车床系统中,主轴的回转位置(转角)控制和其它进给轴一样由进给伺服电动机实现。

该轴与其它进给轴联动进行插补,加工任意曲线。

6、Cs轮廓控制(Cs contouring control)(T系列)车床系统中,主轴的回转位置(转角)控制不是用进给伺服电动机而由FANUC主轴电动机实现。

主轴的位置(角度)由装于主轴(不是主轴电动机)上的高分辨率编码器检测,此时主轴是作为进给伺服轴工作,运动速度为:度/分,并可与其它进给轴一起插补,加工出轮廓曲线。

7、回转轴控制(Rotary axis control)将进给轴设定为回转轴作角度位置控制。

回转一周的角度,可用参数设为任意值。

FANUC系统通常只是基本轴以外的进给轴才能设为回转轴。

8、控制轴脱开(Controlled Axis Detach)指定某一进给伺服轴脱离CNC的控制而无系统报警。

通常用于转台控制,机床不用转台时执行该功能将转台电动机的插头拔下,卸掉转台。

9、伺服关断(Servo Off)用PMC信号将进给伺服轴的电源关断,使其脱离CNC的控制用手可以自由移动,但是CNC仍然实时地监视该轴的实际位置。

该功能可用于在CNC机床上用机械手轮控制工作台的移动,或工作台、转台被机械夹紧时以避免进给电动机发生过流。