水泥窑材料对碱性耐火材料的化学腐蚀

- 格式:pdf

- 大小:352.27 KB

- 文档页数:6

现如今,耐火材料被应用在各行各业中来,在整个的高温工业中起着至关重要的作用,同时在水泥回转窑中,耐火材料是保证水泥回转窑正常运行的重要材料,其性能及使用寿命对窑的运转率和熟料的产质量有很大的影响,因此要选择合适的耐火材料。

那么在水泥回转窑内常用的耐火材料品种有哪些呢?下面简单给大家介绍一下。

(1)铝硅质系列耐火砖除水泥回转窑过渡带热端和烧成带以外,铝硅质系列耐火砖可以应用于整个预分解窑烧成系统,如不动衬墙、窑门、冷却机、三次风管、燃烧器等。

铝硅质系列耐火砖主要有耐碱系列砖、高铝质(抗剥落)系列砖、硅莫系列砖等。

(2)碱性耐火砖回转窑的上过渡带靠近烧成带的部位以及烧成带,其衬里承受的火焰温度最高可达2000℃,物料温度也达1350~1400℃以上,此外还要承受硫碱化合物的渗透,熟料熔体(液相)渗透和热震、氧化还原、筒体椭圆变形等机械应力作用等,因此是衬里承受应力最为苛刻的部位,只有碱性耐火材料才能满足此工况下的使用需求。

(3)隔热耐火材料隔热耐火材料组织结构的显著特点是气孔率高、气孔孔径较大,具有绝热性能;因其体积密度小,重量轻,所以通常又称为轻质耐火材料。

隔热耐火材料的产品品种较多,通常依据材料的化学矿物组成或生产用原料来进行分类和命名,也有根据使用温度和材料的形态来进行分类的。

目前,国内外预分解窑系统主体隔热材料用得最多的是硅酸钙板;另轻质浇注料、隔热耐火砖等的使用量在逐年增加。

非主体隔热材料主要为陶瓷纤维制品。

(4)预热器用陶瓷内筒对一些碱、氯、硫等有害成分较高的生产线,预热器金属内筒损坏较重。

为减缓化学腐蚀,国外出现了抗碱、硫、氯等有害物侵蚀的陶瓷内筒。

这种内筒十分适合工业废燃料燃烧的工况环境,非常适合水泥窑协同处置废弃物的生产线系统。

上述耐火材料性能各异,在水泥窑内使用的部位也不尽相同。

只有了解这些耐火材料的物理及化学性能,才能正确合理地选用性价比最高的耐火材料,确保回转窑的运转率最大。

水泥生产 Cement production4探析水泥窑用耐火材料的损坏原因及防治措施华占刚(宜兴国冶窑炉工程有限公司 214226)中图分类号:TQ172 文献标识码:B 文章编号1007-6344(2018)04-0004-01摘要:水泥窑的成功运用对我国有极大的便利,因为水泥窑应用的领域相当广泛,不仅仅是在水泥生产过程,在冶金行业和化学工业上也有运用。

对于水泥企业来说,水泥窑是企业运转的无可替代,所以水泥窑能正确、高效运转的意义不言而喻。

尤其是水泥窑所使用耐火材料的好坏更是其中的重之所重,如果水泥窑各部位的耐火材料不能满足使用的要求,就会导致水泥窑无法进行整体运作,只得经常进行更换和维修。

本文通过总结水泥窑损毁的次数及经验来分析水泥窑耐火材料为何不够耐火、如何让水泥窑耐火材料更耐火。

关键词:水泥窑;耐火材料;损坏;防治1水泥窑耐火材料的使用现状随着科技和时代的发展,耐火材料的使用越来越多,随之耐火材料的研究也越来越多。

这是因为:“高温是工业创造进行的大多途径,不论是以前的传统工业:金属制造、煤炭部门等,还是现代新型技术产业:航天技术等,这些都是需要在高温作业下完成的。

”所以在高温下的耐火材料不可谓不重要,而在水泥窑的耐火材料使用中,大多使用碱性的耐火材料。

碱性材料被广泛是用在水泥窑的预分解窑上,它通常是以氧化钙和氧化镁为主要成分。

在高温作业下,易与酸性耐火材料、酸性渣和氧化铝发生化学反应,尤其是以耐高温煅烧和耐化学侵蚀能力强而闻名。

比如,碱性的镁砖、白云石砖等耐火材料。

水泥窑用耐火材料的使用性质如何,主要看三方面:首先是耐火度,它指的是高温背景下,材料不承受任何荷载的情况下也能不被熔融,更不能被软化的功能。

并且,如果是大量的杂质或者是成分的不均匀,那么材料的耐火度会极速下降。

其次是荷重软化温度与高温蠕变,是指材料的变形温度,它在承受恒定不变的压负荷压力下以及一定升温速度的加热条件下,对高温和荷载同时作用的抵抗能力如何。

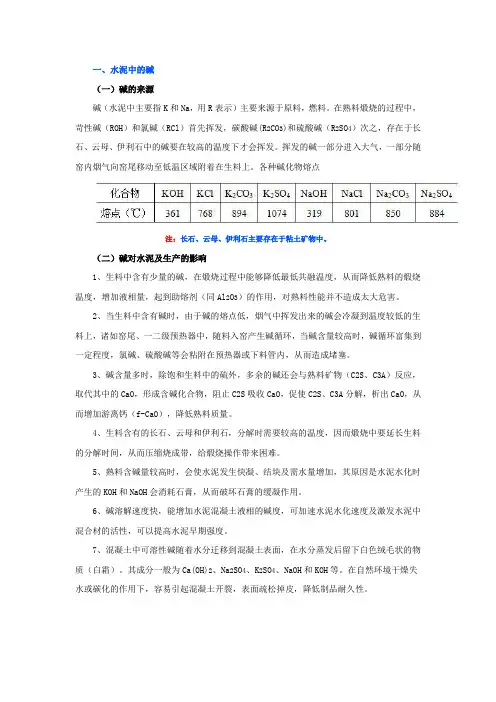

一、水泥中的碱(一)碱的来源碱(水泥中主要指K和Na,用R表示)主要来源于原料,燃料。

在熟料煅烧的过程中,苛性碱(ROH)和氯碱(RCl)首先挥发,碳酸碱(R2CO3)和硫酸碱(R2SO4)次之,存在于长石、云母、伊利石中的碱要在较高的温度下才会挥发。

挥发的碱一部分进入大气,一部分随窑内烟气向窑尾移动至低温区域附着在生料上。

各种碱化物熔点注:长石、云母、伊利石主要存在于粘土矿物中。

(二)碱对水泥及生产的影响1、生料中含有少量的碱,在煅烧过程中能够降低最低共融温度,从而降低熟料的煅烧温度,增加液相量,起到助熔剂(同Al2O3)的作用,对熟料性能并不造成太大危害。

2、当生料中含有碱时,由于碱的熔点低,烟气中挥发出来的碱会冷凝到温度较低的生料上,诸如窑尾、一二级预热器中,随料入窑产生碱循环,当碱含量较高时,碱循环富集到一定程度,氯碱、硫酸碱等会粘附在预热器或下料管内,从而造成堵塞。

3、碱含量多时,除饱和生料中的硫外,多余的碱还会与熟料矿物(C2S、C3A)反应,取代其中的CaO,形成含碱化合物,阻止C2S吸收CaO,促使C2S、C3A分解,析出CaO,从而增加游离钙(f-CaO),降低熟料质量。

4、生料含有的长石、云母和伊利石,分解时需要较高的温度,因而煅烧中要延长生料的分解时间,从而压缩烧成带,给煅烧操作带来困难。

5、熟料含碱量较高时,会使水泥发生快凝、结块及需水量增加,其原因是水泥水化时产生的KOH和NaOH会消耗石膏,从而破坏石膏的缓凝作用。

6、碱溶解速度快,能增加水泥混凝土液相的碱度,可加速水泥水化速度及激发水泥中混合材的活性,可以提高水泥早期强度。

7、混凝土中可溶性碱随着水分迁移到混凝土表面,在水分蒸发后留下白色绒毛状的物质(白霜)。

其成分一般为Ca(OH)2、Na2SO4、K2SO4、NaOH和KOH等。

在自然环境干燥失水或碳化的作用下,容易引起混凝土开裂,表面疏松掉皮,降低制品耐久性。

8、碱集料反应,混凝土材料中的碱(KOH、NaOH)与集料中的活性成分(活性SiO2),如蛋白石(SiO2胶凝体)、玉髓(石英的一种,主要含SiO2)等发生化学反应(碱-硅反应、碱-碳酸盐反应、碱-硅酸盐反应)产生体积膨胀,导致混凝土结构体开裂。

碱对熟料煅烧和水泥性能的影响水泥熟料中的碱主要是指钾和钠这两种元素(以R表示),它们主要来源于原料。

粘土和石灰石中的长石、云母等杂质都是含碱的铝酸盐。

在用煤作燃料时,也会带入少量碱。

物料在煅烧过程中,苛性碱、氯碱首先挥发,碱的碳酸盐和硫酸盐次之,而存在于长石、云母、伊利石中的碱要在较高的温度下才能挥发。

挥发的碱只有少量排入大气,其余部分随窑内烟气向窑低温区域运动时,会凝结在温度较低的生料上。

对预热器窑,通常在最低二级预热器内就冷凝,然后又和生料一起进入窑内,温度升高时又挥发,这样就产生了碱循环。

当碱循环富集到一定程度时,就会引起氯化碱(RCl)和硫酸碱(R2SO4)等化合物粘附在最低二级预热器锥体部分或卸料溜子上,形成结皮,严重时会出现堵塞现象,影响正常生产。

因此,原料含碱量高时,对带旋风预热器的窑应采取旁路放风排碱。

含碱氧化物能降低熟料液相出现的温度和降低液相的粘度,起矿化剂的作用。

当含碱量较少时,它可促使C2S 吸收CaO生成C3S,而降低 f-CaO。

但含碱量高时,对熟料煅烧不利。

①由于K2O 和Na2O 的碱性比CaO的碱性强,当熟料中含硫量少时,碱主要取代CaO而与C2S 和C3A起反应生成KC23S12和NaC8A3,从而阻止C2S吸收CaO,并促使C3S、C3A 分解,析出 f-CaO,使熟料f-CaO 增加。

②当熟料中存在含硫化合物时,碱与硫化合生成碱的硫酸盐,它可以独立的稳定相存在于熟料中,亦可以钾-钠硫酸盐固溶体的形式(Na2O·3K2SO4 )存在,可以缓和碱的不利影响。

当SO3不足时,剩下的碱的氧化物反应生成钾硅酸钙与钠铝酸钙,从而破坏熟料主要矿物C3S、C2S、C3A的形成,并产生二次f-CaO,使熟料质量大为降低。

③生料含有的云母和长石,分解时需要较高的温度,因而煅烧中要延长生料的分解时间,从而压缩物料的烧成带,给煅烧操作带来困难。

碱对水泥性能的影响可表现在:①水泥中碱溶出快,能增加液相的碱度,可加速水化速度及激发水泥中混合材的活性,从而提高水泥的早期强度。

对水泥窑耐火材料的使用分析【摘要】20世纪80年代以来,大量固体废弃物被用作原料、燃料,致使耐火材料所承受的热应力、机械应力和化学侵蚀大幅度增加,使用周期缩短,耐火材料消耗增加。

新的设计技术和施工技术,延长使用周期和降低耐火材料的消耗,取得明显的效果。

本文根据我院耐火材料在水泥窑中使用一些情况,探讨不同品种的耐火材料在水泥窑中使用原则。

【关键词】水泥窑;耐火材料;设计技术;特点1 碱性耐火材料1.1 镁铬砖。

具有良好的高温性能,良好的抗sio2侵蚀和抗氧化还原作用,及优良的高温强度,较好的挂窑皮能力,被大量使用在水泥窑烧成带。

但在气体内铬化物含量超过10mg/m3,水溶液含铬量超过0.5mg/m3时,将对人体产生极为严重的危害,如果排放会造成水体污染。

镁洛砖的使用全部是在氧化环境下使用部分游离的cr2o3会被氧化成cro3,同时镁洛砖在碱性环境下容易生成cr+6化合物以上排放物对环境造成非常大的破坏。

现在国家对于镁铬砖的使用制定了一些限制要求,现阶段设计过程中不推荐优先采用镁洛砖。

1.2 尖晶石砖。

镁铝尖晶石砖的化学组成对性能具有重要影响。

尖晶石较适宜的化学成分8%~20%、cao0.5%~1.0%、fe2o30.2%~8%、sio21%、fe2o3>0.8%时,cao-al2o3-fe2o3系统的低熔点液相量进一步增加,尖晶石晶体尺寸达20mm以上,此时由于cao-al2o3-fe2o3系统低熔物量增加使热态强度下降。

sio2含量大于0.4%,b2o3及碱等杂质含量大于0.3%时,生成较多的低熔物,也使砖的热态强度下降。

al2o3含量在8%~20%范围内,从显微结构上可以观察到尖晶石矿物均匀的分布在方镁石中,尖晶石矿物晶体的尺寸约为5~20mm,砖的综合性能较好。

20世纪90年代出现的尖晶石砖,不但具有较强的挂窑皮能力,而且在抗碱、硫熔融物和熟料液相侵蚀的能力,荷重软化温度,热震稳定性和窑体变形产生的机械应力及在抗热负荷等方面,都由于镁洛砖,另外其主要成分是镁、铁、铝等无毒无害成为废旧材料的处理较为容易,可以回收对环境的污染相对较小,成为当今世界碱性砖技术发展的主流。

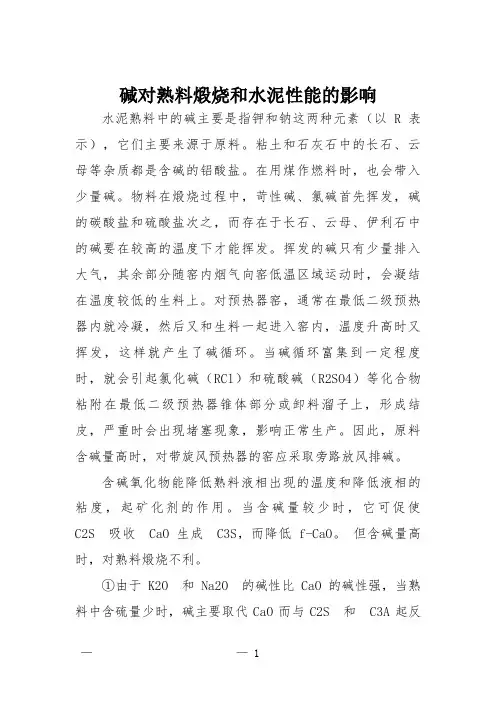

水泥窑固体废弃物处理对耐火材料的影响及对策【中国水泥网】作者: 单位: 【2010-01-19】固体废弃物的品种很多,所含的元素成分及其化合物也较多,这些元素化合物的熔融物随窑气和窑料侵蚀耐火材料,与耐火材料发生热化学反应,使得耐火材料使用条件更加苛刻,因而应对固体废弃物在水泥工业中循环利用带来的新问题,是摆在水泥工业用耐火材料迫在眉睫的难题。

本文对目前水泥窑固废处理现状、固废处理对耐火材料的影响以及耐火材料的对策作重点论述。

1 水泥窑固体废弃物处理现状1.1 水泥窑可以处理的废弃物种类水泥工业利用固体废弃物主要的途径是将废弃物以二次原料或二次燃料的形式循环利用。

从理论上说,含有Ca0、Si02、Al2O3、Fe2O3的水泥原料成分的工业废弃物可作为水泥原料,含有一定热量的工业废弃物均可用作水泥熟料生产过程中的燃料。

目前可以用作原燃料的固体废弃物主要有:(1)固体废弃物作原料:粉煤灰、炉渣、煤矸石、石灰残渣、电石渣、制糖废渣、高炉炉渣、钢渣、铜矿渣、硫酸渣、锑矿尾砂、铝矾土、锡回收渣、磷石膏、氟石膏、化学石膏、硅砂、飞灰、型砂、水厂污泥、河流淤泥等。

(2)固体废弃物作燃料:石油焦、石墨粉、焦碳屑、废轮胎、橡胶、塑料、造纸工业废料、生活垃圾、肉骨粉、油面岩、泥碳、电池、农作物的杆等,以及碎木屑、纺织废品、有机有害化工废料、医药废弃物等。

1.2 固体废弃物处理对耐火材料的影响固体废弃物的品种很多,所含的元素成分及其化合物也较多,在熟料煅烧过程中,这些废弃物在低温部位,对耐火材料几乎没有影响或影响较少,还有一些熔融在熟料里形成窑皮,附在耐火砖上,这样对耐火材料影响也非常小,甚至对耐火材料有一定的保护作用。

对耐火衬料直接影响的是在烧成过程中,预热器和回转窑之间的内循环的过程中所富集的碱(钾、钠)、卤族(氯、氟)和硫的化合物等,这些元素化合物的熔融物随窑气和窑料侵蚀耐火材料,与耐火材料发生热化学反应,生成新的低熔矿物,而新生矿物在体积上出现不同程度上的膨胀,致使耐火材料的剥落及开裂。

水泥窑用碱性耐火材料:水泥行业对碱性

耐火材料的新要求

水泥窑用碱性耐火材料:水泥行业对碱性耐火材料的新要求

目前,建材行业年需镁铬砖约6万吨以上,产生约含0.3%Cr6+的残砖2.4万吨。

2010年旋窑水泥的产量将达到8亿吨,建材行业年消耗的镁铬砖为50万吨。

镁铬砖在使用中会生成剧毒、致癌的六价铬。

Cr6+可引起皮肤损害、上呼吸道炎症、黏膜溃疡、皮肤癌和肺癌。

我国铬资源匮乏,建材行业排放的Cr6+严重污染了环境。

碱性耐火材料具有耐高温煅烧和耐化学侵蚀能力较强的优良特性,是实现水泥窑生产优质、高产、低消耗和长期安全运转的关键性窑衬材料。

但它又具有易受潮变质、热膨胀率大、导热系数高和热震稳定性能较差的缺点。

目前适用于水泥窑的进口和国产碱性耐火材料主要包括直接结合镁铬砖、半直接结合镁铬砖、普通镁铬砖、白云石砖、含锆和不含锆的各类特种镁砖、尖晶石砖和化学结合不烧镁铬砖等。

普通镁铬砖含Cr2O3常达到8%~10%,直接结合镁铬砖更达到10%~16%,掺加铬矿石的作用是显著改善砖的热震稳定性能。

但它们在水泥窑(特别是新型干法水泥窑)内使用易遭碱侵蚀,生成含六价铬的K2CrO2等矿物向环境释放,用后残砖中含3CA·CaCr03等含六价铬的水溶性矿物也污染下游水源,都造成人畜的铬公害。

为提高碱性砖的耐侵蚀性能,并减轻甚至消除对环境造成的铬公害,国外开发并利用低价镁铬砖、无铬特种镁砖和新型白云石砖等碱性耐火材料已获成功。

我国铬矿石资源贫乏,又僻处西陲新疆、西藏,进口含铬合金钢价格昂贵,在水泥窑上以低铬、无铬碱性砖来代替高铬的普通镁铬砖和直接结合镁铬砖的要求更为迫切。

1。

探析水泥窑用耐火材料的损坏原因及防治措施作者:滕凯强王春阳来源:《城市建设理论研究》2013年第14期摘要:耐火材料是高温工业窑炉的建筑材料和结构材料。

由于水泥窑各部位物料的理化性能、气体温度、所处环境的不同,对耐火材料的性能、成分、镶砌位里、砌筑方法也不同。

文章通过对水泥窑用耐火材料的损毁(主要有物理损鼓、化学损毁)及预防进行探讨, 叙述了水泥窑用耐火材料损坏的形式及原因,提出了预防耐火材料损坏的若干措施。

关键词:水泥窑;耐火材料;损坏;预防中图分类号:TQ172 文献标识码:A 文章编号:前言:水泥窑的运转率是水泥企业的工作重心,是企业效益的重要来源,而造成预分解水泥窑运转率低的原因除了设备故障因素外,更多的是预分解水泥窑各部位的耐火材料不能满足使用要求,导致经常停窑来进行更换和维修。

碱性耐火材料具有耐高温煅烧和耐化学侵蚀能力较强的特点,广泛用于水泥企业预分解窑,主要有碱性的镁砖、白云石砖及镁铝、镁铬砖等耐火材料。

镁基耐火材料具有抗热冲击和化学腐蚀性强,但热稳定性较差的特性;掺加铬矿石的耐火砖具有耐火度和荷重软化点高,抗碱性熔渣、熔灰性强,热震稳定性好等特点,但使用中会产生对人体有害的六价铬,造成环境污染;白云石具有耐火度高、耐碱性熔渣性强,能够形成保护涂层,已有不少水泥企业用于烧成带,以减少对环境的污染。

因此,了解预分解窑预热带、分解带、烧成带及冷却带对耐火材料性能的不同要求以及耐火材料损坏的原因,采取积极的预防措施,合理配套使用不同性能的耐火材料,才能提高水泥窑的运转率,充分发挥预分解窑高效、低耗的优越性。

本文就水泥窑用耐火材料损坏的主要原因作出分析,提出相应的预防措施。

1水泥窑用耐火材料的物理损毁水泥窑用耐火材料的物理损毁的种类主要有:(1)磨损;(2)由机械应力引起的损毁;(3)结构损毁。

1.1水泥窑内衬的磨损(1)定期磨损一是水泥窑出料口水泥熟料的磨损;二是预热带链条区域链条与衬料的磨损。

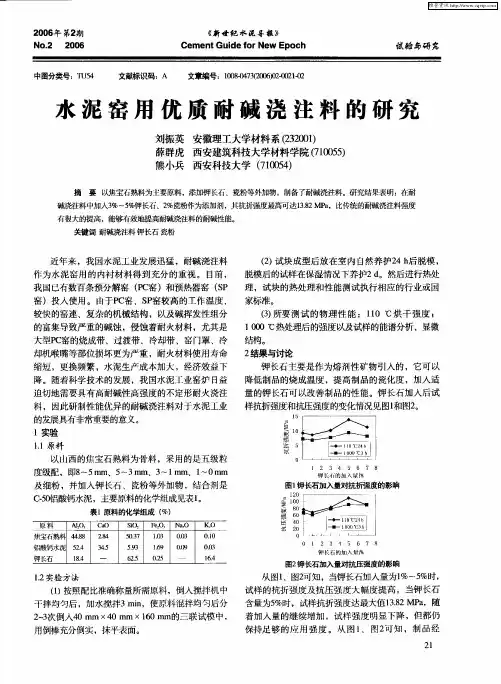

原料种类不同对水泥回转窑高碱高硫区用尖晶石砖性能的影响摘要:使用原料种类不同的尖晶石砖,进行了抗碱性、抗硫性、抗热震性和抗侵蚀性试验。

试验结果表明,只使用海水氧化镁的尖晶石砖B,在抗碱性、抗硫性、抗热震性和抗侵蚀性方面性能优越,但抗浸透性和抗结构剥落性差。

使用天然氧化镁和海水氧化镁的尖晶石砖C,呈现介于尖晶石砖A和尖晶石砖B的中间性能,在抗浸透性和抗结构剥落性方面有良好的效果。

关键词:水泥回转窑;尖晶石砖;高碱;高硫中图分类号:TQ175.4文献标识码:B文章编号:1673-7792(2018)05-0036-041前言水泥回转窑在废弃物的烧成处理、副产物的有效利用、循环利用等保护地球环境和构筑循环型社会中发挥着很大作用,然而,对于所使用的耐火材料而言,却处于未曾有的苛刻状况。

从烧成带到出料带的区域,以前一直使用尖晶石砖。

但是由于各种废弃物处理量的增加,发现碱和硫的影响增强,随着操作条件的变化,砖的损毁形态发生变化。

本文着眼于尖晶石砖所使用的氧化镁原料,研究了不同原料种类产生的性能差异对其耐用性的影响。

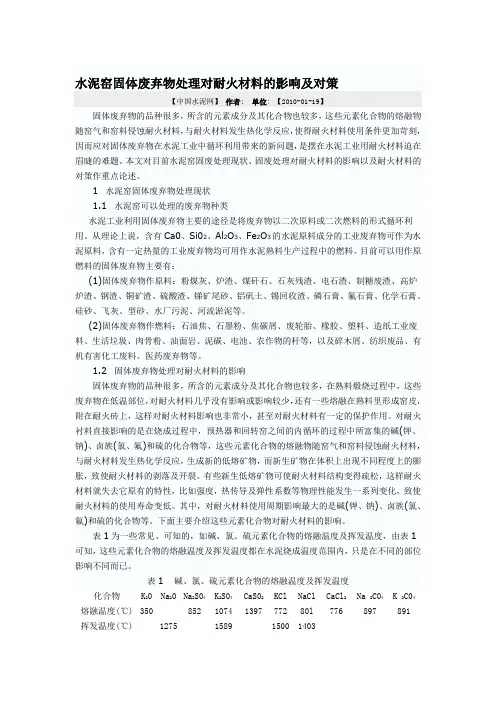

2试制砖的特征2.1使用原料的组成本项研究所使用的氧化镁和尖晶石原料的成分列于表1。

氧化镁原料是高纯度天然氧化镁、高纯度海水氧化镁,尖晶石原料是烧结尖晶石。

原料粒度最大5mm。

表1原料的化学成分原料化学成分/%MgO Al2O3CaO SiO2Fe2O3天然氧化镁97.50.111.120.320.49海水氧化镁98.60.060.810.190.07烧结尖晶石48.350.10.620.340.352.2试制砖的性能试制的尖晶石砖对粗粒、中间粒和微粉的粒度比例做了统一,尖晶石原料的种类、使用粒度和使用比例进行了固定。

表2列出了试制的各尖晶石砖的性能:1)在氧化镁原料中只使用天然氧化镁的尖晶石砖A;2)在氧化镁原料中只使用海水氧化镁的尖晶石砖B;3)在氧化镁原料中采用天然氧化镁和海水氧化镁各50%的尖晶石砖C。

水泥窑用新型环保耐火材料的研制及应用【摘要】本文介绍了水泥窑用新型环保耐火材料的研制及应用情况。

在首先介绍了背景情况,即水泥窑在生产过程中对耐火材料的要求;其次说明研究该新型材料的重要意义。

在详细阐述了新型环保耐火材料的特点、研制方法及过程、应用前景与现状、实验验证结果以及关键技术突破。

在结论部分总结了研究成果,展望未来的发展趋势,并强调了社会意义及应用推广的重要性。

本文旨在促进水泥窑生产工艺的改进,提高生产效率,减少环境污染,从而实现可持续发展。

【关键词】关键词:水泥窑、新型环保耐火材料、研制、应用、特点、方法、过程、前景、现状、实验验证结果、关键技术突破、总结、展望、社会意义、应用推广。

1. 引言1.1 背景介绍水泥窑是水泥工业生产过程中的核心设备,是生产水泥的重要环节。

传统的水泥窑耐火材料存在着耐火性能差、环境污染严重等问题。

随着环保意识的增强和产业升级的要求,研究开发新型环保耐火材料成为了当今的热点问题。

传统的水泥窑耐火材料主要由氧化铝、硅酸盐、碳化硅等无机物质构成,这些材料在高温下会释放有害气体,对环境造成污染。

研究开发新型环保耐火材料成为了水泥工业的发展趋势。

新型环保耐火材料具有耐高温、抗腐蚀、环保等特点,能够有效提高水泥窑的生产效率,降低能耗,减少环境污染。

本文将对新型环保耐火材料的研制及应用进行深入探讨,通过对其特点、研制方法、应用前景和现状、实验验证结果以及关键技术突破等方面进行分析,旨在为水泥工业的可持续发展提供技术支持和参考,推动水泥工业向清洁生产方向转型升级。

1.2 研究意义水泥窑是水泥生产过程中不可或缺的设备,而水泥窑内部高温、酸碱腐蚀等恶劣环境导致传统耐火材料易受到破坏,影响水泥生产的效率和质量。

研究开发新型环保耐火材料对于提高水泥窑的耐久性和性能至关重要。

新型环保耐火材料具有耐高温、抗腐蚀、隔热性能优异等特点,可以有效延长水泥窑的使用寿命,减少维护成本,提高生产效率。

影响耐⽕材料的抗化学侵蚀性的主要因素有以下⼏个原因耐⽕材料在⾼温状态下抵抗各种侵蚀性物质,如固体物料、炉⽓、熔渣或溶液等的化学作⽤的能⼒称为耐⽕材料的抗化学侵蚀性。

化学侵蚀是导致耐⽕材料⾼温损毁的最主要因素之⼀,其蚀损机理亦⼗分复杂,⼀般包括:冲刷或摩擦、渗透、扩散、溶解、化学反应等物理和化学作⽤。

主要影响耐⽕材料抗侵蚀有以下⼏个因素:1)化学组成和性质。

⼀般要求:耐⽕材料的纯度应⾼、杂质成分应少,特别是要严格控制有害成分的含量;耐⽕材料与侵蚀物之间的化学反应性较低,并具有相同(或相近)的酸性或碱性。

2)矿物组成和显微组织结构。

当材料中结晶相含量较⾼,基质中的结晶矿物熔点较⾼、数量较多、⾼温液相量少、粘度⼤且呈分散状态时,则往往表现出良好的抗化学侵蚀性。

3)⽓孔和⽓孔率。

显⽓孔是侵蚀物渗透进⼊材料内部的捷径,并能显著增加侵蚀物与材料间的接触⾯积。

如材料显⽓孔率较低,且孔径极为细⼩,则往往能有效组织侵蚀物的渗透作⽤,从⽽有利于增强其抗化学侵蚀性。

4)侵蚀的黏度。

⽓态或液态侵蚀物的黏度较⼩时,其与耐⽕材料表⾯的接触程度将明显提⾼,甚⾄包裹材料,使得侵蚀物物质易于向材料内部渗透和扩散。

侵蚀物黏度较⼤时,其渗透、扩散作⽤不显著,有时还会阻⽌向材料内部进⼀步渗透、扩散。

侵蚀物的黏度主要与其化学组成和温度有关。

5)温度。

温度较⾼时,将使耐⽕材料抗化学侵蚀性降低。

⼯程上,往往对炉衬采取适当的冷却措施,主要⽬的就在于降低温度,延缓、阻⽌炉衬的蚀损。

6)⽓氛。

某些耐⽕材料的抗化学侵蚀性对⽓氛⼗分敏感。

如在还原⽓氛中,硅酸铝系耐⽕制品对含氧化铁熔渣侵蚀的抵抗性明显降低。

耐⽕材料抗化学侵蚀性的试验⽅法,主要是针对熔渣或溶液对耐⽕材料侵蚀这⼀蚀损形式⽽设定,因此耐⽕材料对溶渣或溶液冲刷、侵蚀的抵抗能⼒,⼜称为耐⽕材料的抗渣性。

现⾏国家标准规定,耐⽕材料抗渣性试验⽅法采⽤回转渣蚀法。

此外,亦常采⽤坩埚法和三⾓锥法。

探析水泥窑用耐火材料的损坏原因及防治措施水泥窑是水泥生产过程中非常重要的核心设备之一,它主要由浮法窑和旋转窑两种形式构成。

而在水泥窑使用的过程中,由于窑料的化学反应,热的作用以及其他因素的影响,容易对窑体内部的耐火材料造成损坏,有可能导致窑体的运转不正常,严重时可能导致窑体的损毁或者爆炸等事故。

因此,对水泥窑用耐火材料的损坏原因进行深入的分析,找到合适的防治措施非常有必要。

一、水泥窑用耐火材料的损坏原因1.热应力的作用窑体工作环境非常恶劣,窑内部温度要高达1500度以上。

热伸缩性差异也会对窑壳及一些耐火材料形成轻微的位移,从而产生内部损坏。

特别是浮法窑的环况更为恶劣,窑体表面的温度差异最大,更容易造成其表面的断开和割裂。

2.原材料的化学反应在水泥生产过程中,窑料中的化学反应常常会导致对水泥窑用耐火材料的损坏;例如,热硬水泥会在高温环境下形成分离,导致转动窑托盘上的微细空隙扩大,因此会进一步加剧石英砂防火材料的磨损和剥落。

3.物理作用在旋转窑中,物理作用最为明显。

敲击力极大,行程总数、频率达30倍/分,冲击力达10万牛/米2,加上颗粒间的磨擦,耐磨材料容易受到损坏。

二、水泥窑用耐火材料的防治措施1.选择合适的耐火材料针对不同类型的水泥窑,选择质量和稳定性好的耐火材料才是关键。

在选择和使用耐火材料方面,要参照相应的国家标准和有关规范进行选择和安装,保证工期、工程质量、使用寿命等各个方面的要求。

2.科学的焙烧温度尽量避免热伸缩效应的不同,使各个材料达到相对平衡的热伸缩效应。

控制烧制窑、炉的良好和精确烧制温度稳定性,使耐火材料达到好的胶固度、机械强度和耐磨损,从而提高了它的使用寿命。

3.优化窑料组成合理配比,减少窑料原料中对耐火材料冲击损坏作用的存在,增加窑内耐火材料使用寿命。

4.定期检查和维修定期检查和保养窑体的设备及耐火材料,必要时维修或替换损坏的耐火材料等,可以有效避免窑体设备运行意外事故的发生,延长其使用寿命。