机械搅拌澄清池

- 格式:docx

- 大小:243.61 KB

- 文档页数:3

机械搅拌澄清池操作说明书江苏集成环境工程有限公司2010-10一、工艺原理及工艺参数1、工艺原理采用混凝沉淀法去除水中悬浮颗粒的工艺包括水和药剂的混合,反应以及絮凝体与水的分离三个阶段,澄清池是将这三个过程集于一个构筑物中完成的一种非凡形式的设施。

澄清池的工作原理是:原水在澄清池中由下向上流动,澄清池中有一层呈悬浮状态的泥渣,泥渣层由于重力作用在上升水流中处于动态平衡状态;当原水中的悬浮颗粒与混凝剂作用而形成的微小絮凝体随水流通过泥渣层时,在运动中与泥渣层相对较大的泥渣接触碰撞就被吸附在泥渣颗粒表面而迅速除去,使水获得澄清;清水经由澄清池上部的清水槽被收集排出。

因此,保持悬浮状态的、浓度稳定且均匀分布的泥渣区是保证澄清池处理效果的要害。

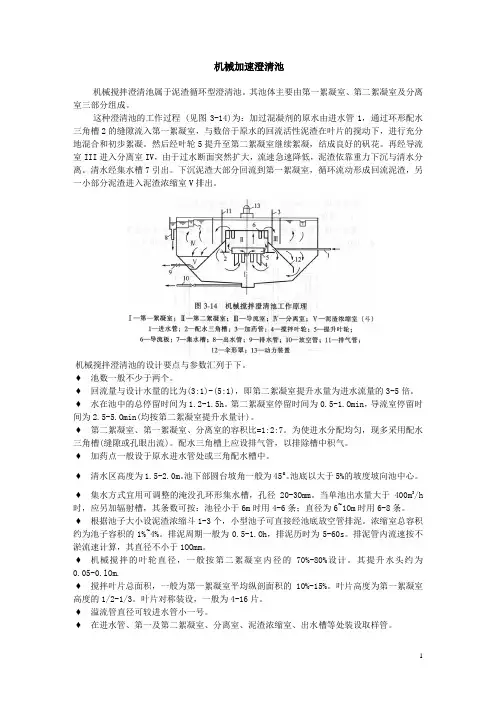

机械加速澄清池属于泥渣循环分离型,它是借助机械抽升作用,使泥渣在垂直方向不断循环,捕捉原水中形成的絮凝体,并在分离区加以分离。

其特点是充分利用已形成泥渣的活性,增加碰撞机会,强化碰撞几率,提高处理设备的功能。

在机械加速澄清池中心安装有机械搅拌设备,上部为提升叶轮,下部为搅拌浆,两者安装在同一轴上;提升叶轮将混合泥水提升至第二反应室,而搅拌浆使第一混合反应室的泥渣循环流动与拟处理原水进行混合和反应。

投药后的原水经进水管、配水槽进入第一混合反应室中,与回流泥渣混合并完成药剂与水的混合和反应过程;混合泥水从池中心提升至第二反应室,继续完成混凝过程;然后经由导流筒进入分离室完成泥水分离过程。

2、工艺参数项目设计参数备注机械搅拌澄清设备位号数量 2单池设计能力1330m3/h主体材质碳钢防腐尺寸Φ25000×H7500mm 池体直段高度1500mm停留时间(1.2~1.5)h总容积2095m3第一反应室回流量(3~5)Q第一反应室回流缝流速(0.10~0.20) m/s第一反应室直径15600mm第二反应室计算流量(3~5)Q第二反应室内流速(0.04~0.07) m/s第二反应室直径7800mm导流室内流速(0.04~0.07) m/s分离室上升流速(0.0008~0.0011) m/s 配水方式三角配水槽缝隙配水集水方式环形集水槽排泥方式定时周期排泥排泥斗数3个管口表进水管700mm出水管700mm排泥管100mm放空管250mm搅拌刮泥机设备位号数量 2搅拌机叶轮直径4.5m开启度110mm叶轮外缘线速度0.5-1.5m/s搅拌机外缘线速度0.3-1.0m/s转速125-1250rom配套电机型号YCT160-4B电机功率4.5KW电机转速1450RPM刮泥机S craper刮泥机直径15m刮泥机外缘线速度 1.5-2.0m/s配套电机型号Y型电机功率 1.5KW减速机型号BWEY2715-1.50生产厂家江苏集成二. 阀门仪表配置每套机械搅拌澄清池配套的阀门1 阀门型式及规格数量1.1 进水阀闸阀/DN700 1只1.2 出水阀闸阀/DN700 1只1.3 排泥阀气动蝶阀/DN150 3只1.6 放空阀闸阀 /DN150 1只1.7 管道放空阀闸阀/DN25 3只三、通用操作步骤1、制水:启动搅拌机、刮泥机启动加药泵启动原水泵打开进水阀,并调节流量,使3台机械搅拌澄清池的进水流量一致打开出水阀2、排泥排泥自动运行,每运行4小时,打开排泥阀,历时1分钟。

浅析机械搅拌澄清池的优化运行与管理云南华电巡检司发电有限公司徐琳云南华电巡检司发电有限公司2×300MW循环硫化床机组,其补给水预处理系统工艺流程为:南盘江水—升压泵房—JJ 型机械搅拌澄清池—变孔隙滤池—成品水池—纤维球过滤器—阳床—除碳器—中间水箱—阴床—混床—除盐水箱。

其机械搅拌澄清池是采用加混凝剂、助凝剂的加药系统。

本厂预处理系统的主要设备为:3台JJ型机械搅拌澄清池,7台变孔隙滤池,一台成品水池组成。

一. JJ型机械搅拌澄清池结构及工作原理:澄清池主要由集水槽.支撑桥.变速驱动装置.进出水管.加药管. 取样管.泥渣排放管.底部轴承及轴承座、底部轴承润滑管、底部轴承支架、角度调整夹、第一反应室延长段、第一反应室、第二反应室、导流板、泥渣搅拌浆、搅拌叶轮、搅拌机轴、刮泥机轴、刮泥机臂、顶部支撑钢结构等部件组成。

本厂机械搅拌澄清池是混合室和反应室合二为一,即原水直接进入第一反应室中,在这里由于搅拌器叶片及涡轮的搅拌提升,使进水、药剂和大量回流泥渣快速接触混合,在第一反应室完成机械反应,并与回流泥渣中原有的泥渣再度碰撞吸附,形成较大的絮粒,再被涡轮提升到第二反应室中,再经折流到澄清区进行分离,清水上升由集水槽引出,泥渣在澄清区下部回流到第一反应室,由刮泥机刮集到泥斗,通过池底排泥阀控制排出,达到原水澄清分离的效果。

设备情况如图1所示。

二、机械搅拌澄清池主要参数澄清池最大处理水量为950t/h,正常处理水量为850t/h,出水浊度为≤10NTU。

进水浊度一般不超过1000 ~5000NTU,短时间不超过10000 NTU。

主要设计参数:澄清池直径:21000mm,池高:13400mm,正常处理水深11150mm;第一反应室直径:3200mm,反应室高:6750mm; 第二反应室直径:10300mm, 第二反应室高:7000mm; 第一反应室顶部与第二反应室顶部差:1200mm;进水管距反应池底部:950mm;总容积:2147立方米,回流量/进水量=3~5倍,总停留时间:2.53h(按850t/h);清水区上升流速0.9mm/s;澄清池搅拌电机的功率11KW,转速:1450rpm,(变频电机)搅拌叶轮最大转速:23.8 pm, 叶轮外缘的最大线速度 3.24m/s. 澄清池刮泥机电机功率0.55KW,电机转速:1500rpm,刮泥臂转速: 0.045rpm澄清池设计7个取样点,对澄清池水不同部位取样监督:1号取样点在第一反应池底,2号取样点在第一反应池上部, 3号取样点在第二反应池下部,4号.5号.6号在澄清区, 7号在清水区。

试论机械搅拌澄清池运行的优化措施摘要:机械搅拌澄清池主要是利用机械提水来分离沉淀出水中的固体杂质和已经形成的泥渣。

其运作过程会受到这种因素的影响。

本文主要在讨论原水池中PH值、藻类、细菌等微生物、混凝剂加药量以及沉降比对原水水质影响的基础上提出各种优化措施,以及通过严格控制制机械搅拌澄清池的搅拌速度、排泥周期、排泥方式以及控制进水量的基础上来优化其运行过程从而改善澄清池出水水质。

关键字:机械搅拌澄清池优化措施机械搅拌澄清池(英文又名accelerator)是指利用机械提升水并且搅拌,在促使泥渣循环的基础上分离沉淀出水中的固体杂质和已经形成的泥渣接触絮凝的一种水池,其是混合室和反应室的合二为一,最终在池底排泥阀的控制下使原水澄清分离。

它通常由进水管、出水管、反应区、搅拌器、加药管、集水糟、出水口、排泥管、排空管、清水区、刮泥板;等重要部分组成。

另外,还有各种轴承及辅助架构,反应是主要有第一反应室和第二反应室。

(一)机械搅拌澄清池的运行存在异常的原因原水水质的异常以及操作不合理(例如机械搅拌澄清池的搅拌速度、排泥周期、排泥方式以及进水量等不合乎规定)等都将导致机械搅拌澄清池出现出水水质异常的现象。

其中,原水水质的异常主要受以下几方面的影响。

首先,pH的影响。

原水中藻类、细菌等微生物在有利条件下的大肆繁殖将会通过影响原水的PH值进而也会影响机械搅拌澄清池的运行。

大肆繁殖的藻类等微生物可以通过光合作用使水中溶解氧含量增大并且导致原水的pH 上升。

一旦原水的pH值过高不仅会严重降低混凝剂的混凝效果也会在很大程度上影响原水中各种有机物存在的原始形态从而影响机械搅拌澄清池的出水水质,使其运行达不到预期的效果。

其次,各种藻类、细菌等微生物的影响。

水库原水进入原水池后是通过添加二氧化氯等化学物质进行杀菌灭藻。

但是如果二氧化氯等的加药量不达标甚至严重不足则会导致机械搅拌澄清池很多藻类、细菌等微生物不能被及时杀死并加以控制,倘若各种微生物在澄清池中大肆繁殖将会严重影响机械搅拌澄清池的正常运行。

2800m3/h机械搅拌澄清池设计1、机械搅拌澄清池工作原理原水由进水管通过环形三角配水槽的缝隙均匀流入第一絮凝室。

因原水中可能含有的气体会聚积在三角配水槽顶部,故应安装透气管。

加凝聚剂的地点,按实际情况和运转经验确定,可由投药管加于澄清池进水管、三角形配水槽或水泵吸水管内等处,也可数处同时投加药剂。

由于叶轮的提升作用,将水从第一絮凝室提升到第二絮凝室,并形成了活性泥渣的回流:又由于叶片的搅拌作用,使来自三角配水槽的原水与回流的活性泥渣充分混合。

混合后的水进入第二絮凝室继续絮凝,在第二絮凝室中设有导流板。

用以消除因叶轮提升引起的旋流,使水平稳地经导流室进入分离室。

在分离室泥水分离后,清水向上经集水槽流至出水管送至下道工序,向下沉的泥渣沿锥底的回流缝回到第一絮凝室,重新参加絮凝。

一部分过剩的泥渣进入浓缩脱水,至适当浓度后经排泥管排除。

在澄清池底部设放空管,以备放空检修之用,当泥渣浓度缩室排泥量不够时,也可兼作排泥用。

在机械加速澄清池内,叶轮的提升流量通常为进水量的3—5倍,因此,所形成的循环泥渣量为进水量的2—4倍。

大量的活性泥渣由于叶片的搅拌作用而与原水充分混合,使接触凝聚更加彻底,形成的矾花出更易沉降分离。

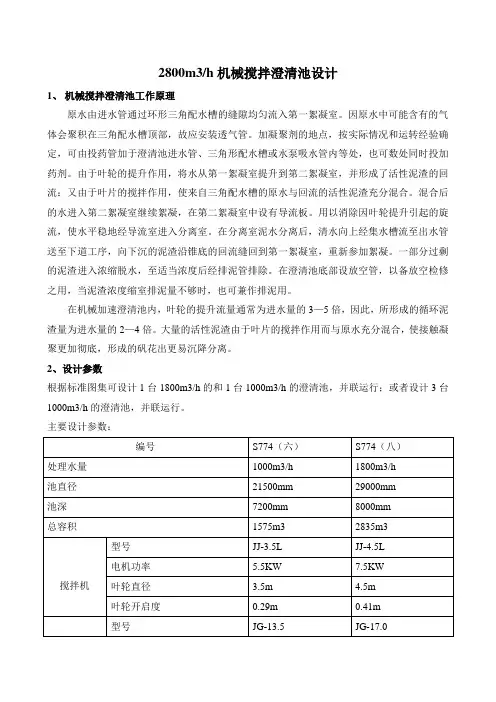

2、设计参数根据标准图集可设计1台1800m3/h的和1台1000m3/h的澄清池,并联运行;或者设计3台1000m3/h的澄清池,并联运行。

主要设计参数:3、对澄清池监控澄清池设计8个取样点,对不同部位取样监督:1号取样点距反应池底300mm,2号距导流室顶部150mm,3号距导流室顶部1m,4号在导流室内与1号标高相同,5号在泥渣沉淀区距池底300mm,6号距底座1524mm,7号距导流室顶部797mm,8号在集水槽内。

正常运行中,在5min之内通过1号、2号、3号、4号点的沉降比监督泥渣循环情况,其中4号的沉降比监督泥渣回流量,通过4个点的pH监督入口水加碱和反应室加药量。

通过5号的沉降比监督排泥量及确定排泥周期。

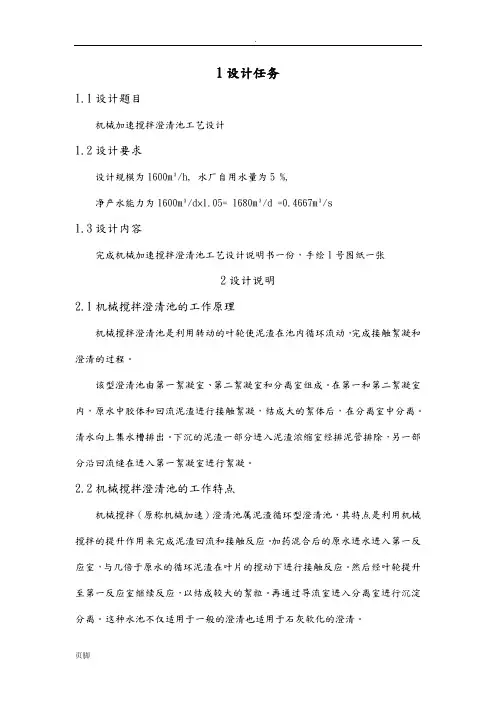

1设计任务1.1设计题目机械加速搅拌澄清池工艺设计1.2设计要求设计规模为1600m³/h, 水厂自用水量为5 %,净产水能力为1600m³/d×1.05= 1680m³/d =0.4667m³/s1.3设计内容完成机械加速搅拌澄清池工艺设计说明书一份,手绘1号图纸一张2设计说明2.1机械搅拌澄清池的工作原理机械搅拌澄清池是利用转动的叶轮使泥渣在池内循环流动,完成接触絮凝和澄清的过程。

该型澄清池由第一絮凝室、第二絮凝室和分离室组成。

在第一和第二絮凝室内,原水中胶体和回流泥渣进行接触絮凝,结成大的絮体后,在分离室中分离。

清水向上集水槽排出。

下沉的泥渣一部分进入泥渣浓缩室经排泥管排除,另一部分沿回流缝在进入第一絮凝室进行絮凝。

2.2机械搅拌澄清池的工作特点机械搅拌(原称机械加速)澄清池属泥渣循环型澄清池,其特点是利用机械搅拌的提升作用来完成泥渣回流和接触反应。

加药混合后的原水进水进入第一反应室,与几倍于原水的循环泥渣在叶片的搅动下进行接触反应。

然后经叶轮提升至第一反应室继续反应,以结成较大的絮粒。

再通过导流室进入分离室进行沉淀分离。

这种水池不仅适用于一般的澄清也适用于石灰软化的澄清。

2.3机械搅拌澄清池设计要点及数据(1)二反应室计算流量(考虑回流因素在内)一般为出水量的3~5倍;(2)清水区上升流速一般采用0.8~1.1mm/s,当处理低温低浊水时可采用0.7~0.9mm/s;(3)水在池中的总停留时间为 1.2~1.5h,第一絮凝室和第二絮凝室的停留时间一般控制在20~30min,第二反应室按计算流量计的停留时间为0.5~1min(4)为使进水分配均匀,可采用三角配水槽缝隙或孔口出流以及穿孔管配水等;为防止堵塞,也可采用底部进水方式。

(5)加药点一般设于池外,在池外完成快速混合。

一反应室可设辅助加药管以备投加助凝剂。

软化时应将石灰投加在以反应室内,以防止堵塞进水管道。

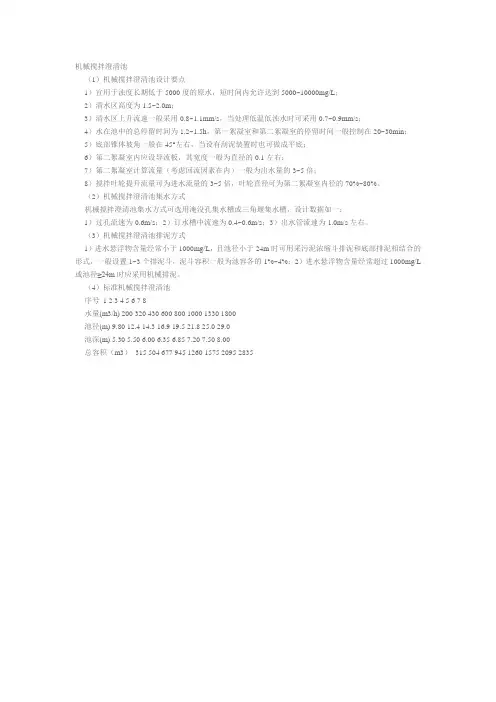

机械搅拌澄清池(1)机械搅拌澄清池设计要点1)宜用于浊度长期低于5000度的原水,短时间内允许达到5000~10000mg/L;2)清水区高度为1.5~2.0m;3)清水区上升流速一般采用0.8~1.1mm/s,当处理低温低浊水时可采用0.7~0.9mm/s;4)水在池中的总停留时间为1.2~1.5h,第一絮凝室和第二絮凝室的停留时间一般控制在20~30min;5)底部锥体坡角一般在45°左右,当设有刮泥装置时也可做成平底;6)第二絮凝室内应设导流板,其宽度一般为直径的0.1左右;7)第二絮凝室计算流量(考虑回流因素在内)一般为出水量的3~5倍;8)搅拌叶轮提升流量可为进水流量的3~5倍,叶轮直径可为第二絮凝室内径的70%~80%。

(2)机械搅拌澄清池集水方式机械搅拌澄清池集水方式可选用淹没孔集水槽或三角堰集水槽,设计数据如一:1)过孔流速为0.6m/s;2)订水槽中流速为0.4~0.6m/s;3)出水管流速为1.0m/s左右。

(3)机械搅拌澄清池排泥方式1)进水悬浮物含量经常小于1000mg/L,且池径小于24m时可用采污泥浓缩斗排泥和底部排泥相结合的形式,一般设置1~3个排泥斗,泥斗容积一般为池容各的1%~4%;2)进水悬浮物含量经常超过1000mg/L 或池径≥24m时应采用机械排泥。

(4)标准机械搅拌澄清池序号1 2 3 4 5 6 7 8水量(m3/h) 200 320 430 600 800 1000 1330 1800池径(m) 9.80 12.4 14.3 16.9 19.5 21.8 25.0 29.0池深(m) 5.30 5.50 6.00 6.35 6.85 7.20 7.50 8.00总容积(m3)315 504 677 945 1260 1575 2095 2835。

一、概述:机械搅拌澄清池搅拌机、刮泥机是将混合、絮凝反应及沉淀工艺综合在一个池内。

池中心有个叶轮,将原水加入药剂同澄清区沉降下来的回流泥浆混合,促进较大絮凝体的形成,泥浆回流量可通过叶轮开启度来控制。

由分离室进行沉淀分离,剩余污泥通过刮泥机刮集至排泥斗排出。

该池的优点是效率高且比较稳定,对原水水质和处理水量的变化适应性强等优点。

采用的无级电磁调速电机,可随水量、浊度、投药量的变化来调节电机转速,使叶轮速度合适.广泛行应用于污水处理厂中的二次沉淀池,对活性污泥进行沉淀、收集和排除。

二、设备清单三、主要技术参数:进水浊度:1000-5000毫克/升出水浊度: ≤10毫克/升停留时间1。

5小时刮吸泥机直径:φ13M驱动方式:中心驱动刮泥机电机减速机功率:1。

5KW搅拌机无级电磁调速电动机减速机 5 。

5KW (120-1200rpm)叶轮直径: 3.5M叶轮外缘线速度:0。

5-1.5m/s提升水头:0。

05 m搅拌浆外缘线速度: 0。

3-1.0 m/s刮板外缘线速度:1。

5 m/s-3.5 m/s-平台载荷≥1。

2T电机防腐等级: IP55绝缘等级: F级四、结构特点本机由刮泥机变速驱动装置、调流装置、搅拌机变速驱动装置、夹壳联轴器、搅拌机空心转轴、提升叶轮、搅拌浆叶、刮泥机主轴、刮泥机组件、出水堰板等部分组成。

刮泥机、搅拌机以中心支座为回转中心,与刮泥机变速驱动装置相连的刮泥机主轴,带动刮板沿池底转动。

与搅拌机变速驱动装置相连的搅拌机空心转轴带动搅拌浆叶转动。

为了安装、检修方便,各部件之间的联接,大部分采用螺栓联接,水下紧固件材质用不锈钢。

五、工作原理:该机的工作主要由回转、供电、搅拌、刮泥、排泥等主要部来完成,其工作原理如下:1、传动装置驱动装置一台1.5KW三相异步电机经过蜗轮蜗杆减速机带动刮泥机主轴,从而带动刮板沿池底转动,且设有过载保报护装置.和另一台采用无级电磁调速电动机带动搅拌机空心转轴,从而带动搅拌浆叶转动。

机械搅拌澄清池操作说明书江苏集成环境工程有限公司2010-10一、工艺原理及工艺参数1、工艺原理采用混凝沉淀法去除水中悬浮颗粒的工艺包括水和药剂的混合,反应以及絮凝体与水的分离三个阶段,是将这三个过程集于一个构筑物中完成的一种非凡形式的设施。

的工作原理是:原水在中由下向上流动,中有一层呈悬浮状态的泥渣,泥渣层由于重力作用在上升水流中处于动态平衡状态;当原水中的悬浮颗粒与混凝剂作用而形成的微小絮凝体随水流通过泥渣层时,在运动中与泥渣层相对较大的泥渣接触碰撞就被吸附在泥渣颗粒表面而迅速除去,使水获得澄清;清水经由上部的清水槽被收集排出。

因此,保持悬浮状态的、浓度稳定且均匀分布的泥渣区是保证处理效果的要害。

属于泥渣循环分离型,它是借助机械抽升作用,使泥渣在垂直方向不断循环,捕捉原水中形成的絮凝体,并在分离区加以分离。

其特点是充分利用已形成泥渣的活性,增加碰撞机会,强化碰撞几率,提高处理设备的功能。

在中心安装有机械搅拌设备,上部为提升叶轮,下部为搅拌浆,两者安装在同一轴上;提升叶轮将混合泥水提升至第二反应室,而搅拌浆使第一混合反应室的泥渣循环流动与拟处理原水进行混合和反应。

投药后的原水经进水管、配水槽进入第一混合反应室中,与回流泥渣混合并完成药剂与水的混合和反应过程;混合泥水从池中心提升至第二反应室,继续完成混凝过程;然后经由导流筒进入分离室完成泥水分离过程。

2、工艺参数项目设计参数备注机械搅拌澄设备位号数量 2单池设计能力1330m3/h主体材质碳钢防腐尺寸Φ25000×H7500mm清池体直段高度1500mm停留时间(1.2~1.5)h总容积2095m3第一反应室回流量(3~5)Q第一反应室回流缝流速(0.10~0.20) m/s第一反应室直径15600mm第二反应室计算流量(3~5)Q第二反应室内流速(0.04~0.07) m/s第二反应室直径7800mm导流室内流速(0.04~0.07) m/s分离室上升流速(0.0008~0.0011) m/s配水方式三角配水槽缝隙配水集水方式环形集水槽排泥方式定时周期排泥排泥斗数3个管口表进水管700mm 出水管700mm 排泥管100mm 放空管250mm搅拌刮泥机设备位号数量 2搅拌机叶轮直径4.5m开启度110mm叶轮外缘线速度0.5-1.5m/s搅拌机外缘线速度0.3-1.0m/s转速125-1250rom配套电机型号YCT160-4B电机功率4.5KW电机转速1450RPM刮泥机S craper 刮泥机直径15m刮泥机外缘线速度 1.5-2.0m/s配套电机型号Y型电机功率 1.5KW减速机型号BWEY2715-1.50生产厂家江苏集成二. 阀门仪表配置每套机械搅拌澄清池配套的阀门1 阀门型式及规格数量1.1 进水阀闸阀/DN700 1只1.2 出水阀闸阀/DN700 1只1.3 排泥阀气动蝶阀/DN150 3只1.6 放空阀闸阀 /DN150 1只1.7 管道放空阀闸阀/DN25 3只三、通用操作步骤1、制水:启动搅拌机、刮泥机启动加药泵启动原水泵打开进水阀,并调节流量,使3台机械搅拌澄清池的进水流量一致打开出水阀2、排泥排泥自动运行,每运行4小时,打开排泥阀,历时1分钟。

机械搅拌澄清池工作原理机械搅拌澄清池是一种常用的污水处理设备,其工作原理是通过机械搅拌将悬浮物与水进行混合,以达到澄清的效果。

本文将从澄清池的结构、工作原理和应用场景等方面进行详细介绍。

一、澄清池的结构机械搅拌澄清池通常由池体、搅拌装置和出水装置组成。

池体通常采用圆形或矩形结构,具有一定的深度和容积,以容纳待处理的污水。

搅拌装置一般由电机、减速器和搅拌桨组成,通过搅拌桨的旋转运动将污水中的悬浮物与水进行混合。

出水装置主要是用来将澄清后的水排出池体,通常位于池体的一侧或底部。

二、机械搅拌澄清池的工作原理机械搅拌澄清池的工作原理是利用机械搅拌的力量,将污水中的悬浮物与水进行混合,从而加速悬浮物的沉降和固液分离。

当污水进入澄清池后,搅拌装置开始旋转运动,搅拌桨将污水中的固体颗粒悬浮到水中形成悬浮液。

随着搅拌的进行,悬浮液中的固体颗粒逐渐与水分离,开始向下沉降。

在澄清池中,由于搅拌的作用,固体颗粒之间的碰撞概率增大,颗粒之间会相互聚集形成较大的团块。

这些团块的密度大于水,所以会向下沉降。

同时,由于搅拌的持续作用,固体颗粒与水之间的摩擦力也增大,从而使固体颗粒沉降速度加快。

最终,固体颗粒沉降到底部形成污泥层,而清水则从上部流出。

三、机械搅拌澄清池的应用场景机械搅拌澄清池广泛应用于污水处理厂、工业废水处理厂、市政污水处理厂等场所,用于处理污水中的悬浮物、颗粒物和有机物等。

其主要优点包括:1.搅拌作用强,能够有效地提高悬浮物的沉降速度和固液分离效果;2.结构简单,便于安装和维护;3.适应性强,可处理不同浓度和类型的污水;4.处理效果稳定,能够保证出水水质达标。

机械搅拌澄清池在污水处理过程中起到了关键的作用。

通过机械搅拌,污水中的悬浮物得以有效去除,从而提高了污水的处理效果和水质。

同时,机械搅拌澄清池具有结构简单、操作方便等优点,使其成为污水处理领域中一种常用的设备。

机械搅拌澄清池通过机械搅拌的力量,将污水中的悬浮物与水进行混合,从而加速悬浮物的沉降和固液分离。

1设计任务1.1设计题目机械加速搅拌澄清池工艺设计1.2设计要求设计规模为1600m³/h, 水厂自用水量为5 %,净产水能力为1600m³/d×1.05= 1680m³/d =0.4667m³/s1.3设计内容完成机械加速搅拌澄清池工艺设计说明书一份,手绘1号图纸一张2设计说明2.1机械搅拌澄清池的工作原理机械搅拌澄清池是利用转动的叶轮使泥渣在池内循环流动,完成接触絮凝和澄清的过程。

该型澄清池由第一絮凝室、第二絮凝室和分离室组成。

在第一和第二絮凝室内,原水中胶体和回流泥渣进行接触絮凝,结成大的絮体后,在分离室中分离。

清水向上集水槽排出。

下沉的泥渣一部分进入泥渣浓缩室经排泥管排除,另一部分沿回流缝在进入第一絮凝室进行絮凝。

2.2机械搅拌澄清池的工作特点机械搅拌(原称机械加速)澄清池属泥渣循环型澄清池,其特点是利用机械搅拌的提升作用来完成泥渣回流和接触反应。

加药混合后的原水进水进入第一反应室,与几倍于原水的循环泥渣在叶片的搅动下进行接触反应。

然后经叶轮提升至第一反应室继续反应,以结成较大的絮粒。

再通过导流室进入分离室进行沉淀分离。

这种水池不仅适用于一般的澄清也适用于石灰软化的澄清。

2.3机械搅拌澄清池设计要点及数据(1)二反应室计算流量(考虑回流因素在内)一般为出水量的3~5倍;(2)清水区上升流速一般采用0.8~1.1mm/s,当处理低温低浊水时可采用0.7~0.9mm/s;(3)水在池中的总停留时间为1.2~1.5h,第一絮凝室和第二絮凝室的停留时间一般控制在20~30min,第二反应室按计算流量计的停留时间为0.5~1min(4)为使进水分配均匀,可采用三角配水槽缝隙或孔口出流以及穿孔管配水等;为防止堵塞,也可采用底部进水方式。

(5)加药点一般设于池外,在池外完成快速混合。

一反应室可设辅助加药管以备投加助凝剂。

软化时应将石灰投加在以反应室内,以防止堵塞进水管道。

机械搅拌澄清池工作原理机械搅拌澄清池是水处理工程中常用的设备,主要用于污水处理过程中的混凝沉淀和悬浮颗粒的澄清处理。

其工作原理是通过机械搅拌的方式,将悬浮物与化学药剂混合,形成较大的沉淀颗粒,从而实现悬浮物的快速沉淀和分离。

一、机械搅拌澄清池的结构和组成机械搅拌澄清池由槽体、搅拌装置、悬浮颗粒收集装置等部分组成。

槽体为矩形或圆形,通常由钢材制成,内部光滑无死角,以方便沉淀物的沉积和收集。

搅拌装置一般由电机、减速机和搅拌器组成,通过搅拌器的旋转运动,使悬浮物与药剂充分混合,促使化学反应的发生。

悬浮颗粒收集装置通常由集水管和排泥管组成,用于收集和排除沉淀物。

二、机械搅拌澄清池的工作过程机械搅拌澄清池的工作过程主要包括混合、沉淀、排泥等几个步骤。

1. 混合:在机械搅拌澄清池中,通过搅拌器的旋转运动,将悬浮物与化学药剂充分混合,形成较大的沉淀颗粒。

搅拌的强度和时间可根据水质和处理要求进行调节。

2. 沉淀:混合后的悬浮物进入到澄清池的沉淀区域,由于颗粒的密度较大,受到重力的作用而快速下沉。

同时,悬浮物中的细小颗粒会与沉淀颗粒发生碰撞和聚合,形成更大的沉淀物。

3. 排泥:沉淀后的固体颗粒会沉积在澄清池的底部,通过排泥管将沉淀物排出。

排泥的频率和方式可以根据实际情况进行调节,以保证池内的沉淀物不会过多积累。

三、机械搅拌澄清池的优势和应用机械搅拌澄清池具有以下几个优势:1. 沉淀效果好:机械搅拌可以使悬浮物与化学药剂充分混合,形成较大的沉淀颗粒,从而提高沉淀效果。

2. 处理能力强:机械搅拌澄清池的处理能力较大,可以适应不同规模和工艺要求的污水处理场所。

3. 结构简单:机械搅拌澄清池的结构相对简单,维护和操作比较方便。

机械搅拌澄清池主要应用于污水处理厂、工业废水处理系统等场所,用于去除悬浮物、颗粒物和胶体等杂质。

同时,机械搅拌澄清池也可以与其他处理设备结合使用,如絮凝剂投加系统、沉淀池等,以进一步提高处理效果。

机械搅拌澄清池是一种常用的水处理设备,通过机械搅拌的方式,将悬浮物与化学药剂混合并形成较大的沉淀颗粒,从而实现悬浮物的快速沉淀和分离。

机械搅拌澄清池的用途机械搅拌澄清池是一种用于水处理的设备,它的主要作用是去除水中的悬浮物、悬浮颗粒和污泥。

这种设备广泛应用于城市污水处理厂、工业废水处理厂、农村污水处理站等场所,起到净化水质、改善环境的重要作用。

澄清池是水处理的重要环节之一,它通过将水中的杂质沉降到底部,并将清水排放出去,从而达到澄清水质的目的。

传统的澄清池多采用重力沉淀的方式,即通过静置让污水中的悬浮物自然下沉,然后将上层清水排出。

但是,这种方式处理速度较慢,效果不佳,并且占地面积较大。

而机械搅拌澄清池则可以有效提高澄清效率,节约占地面积。

机械搅拌澄清池主要由搅拌器、澄清区域和出水区组成。

搅拌器通过旋转或摇摆的方式将污水搅拌均匀,使悬浮物和颗粒更好地与水接触,加速沉降。

澄清区域是设备的核心部分,悬浮物在搅拌的作用下逐渐沉淀到底部,形成污泥层,而清水则从上部流出。

出水区则负责将清水排放出去,以保证清水的质量。

机械搅拌澄清池的用途非常广泛。

首先,它是城市污水处理厂的重要设备之一。

城市污水处理厂每天都要处理大量的污水,其中包含着各种各样的悬浮物和颗粒。

通过机械搅拌澄清池可以快速去除水中的杂质,净化水质。

其次,它也被广泛应用于工业废水处理厂。

工业废水中常常含有大量的重金属离子、油脂和有机物,这些物质对环境造成严重污染。

机械搅拌澄清池可以有效去除这些污染物,降低水体中的污染程度。

最后,机械搅拌澄清池还被广泛用于农村污水处理站。

随着农村地区发展的进步,越来越多的农村地区建立了污水处理站,机械搅拌澄清池成为了必不可少的设备。

机械搅拌澄清池的使用有以下几个优点。

首先,它可以提高澄清效率。

相比于传统的重力沉淀方式,机械搅拌可以减小悬浮物的沉淀时间,提高水质澄清的速度。

其次,机械搅拌澄清池的结构紧凑,占地面积较小。

传统的澄清池通常需要占据较大的面积,而机械搅拌澄清池则可以将污水处理厂的占地面积减小一半以上。

这对于城市地区来说,特别是土地紧缺的地方来说,是一种重要的节约。

实验四机械搅拌澄清池的实验

一、实验目的

1.通过机械搅拌澄清池模型的模拟实验,进一步了解其构造和工作原理。

2.熟悉机械搅拌澄清池运行的操作方法。

二、基本概念与工作原理

澄清池主要由集水槽、支撑桥、变速驱动装置、进出水管、加药管、取样管、泥渣排放管、底部轴承及轴承座、底部轴承润滑管、底部轴承支架、角度调整夹、第一反应室延长段、第一反应室、第二反应室、导流板、泥渣搅拌浆、搅拌叶轮、搅拌机轴、刮泥机轴、刮泥机臂、顶部支撑钢结构等部件组成。

机械搅拌澄清池是混合室和反应室合二为一,即原水直接进入第一反应室中,在这里由于搅拌器叶片及涡轮的搅拌提升,使进水、药剂和大量回流泥渣快速接触混合,在第一反应室完成机械反应,并与回流泥渣中原有的泥渣再度碰撞吸附,形成较大的絮粒,再被涡轮提升到第二反应室中,再经折流到澄清区进行分离,清水上升由集水槽引出,泥渣在澄清区下部回流到第一反应室,由刮泥机刮集到泥斗,通过池底排泥阀控制排出,达到原水澄清分离的效果。

三、机械搅拌澄清池的基本构造

机械搅拌澄清池的构造如图1所示。

图1 机械搅拌澄清池示意图

四、实验设备及仪器

1.有机玻璃模型—套。

2.浊度仪。

3.pH计。

4.投药设备。

5.玻璃仪器。

6.混凝剂A12(S04)3。

7.化学试剂等。

五、实验方法与步骤

首先熟悉机械搅拌澄清池的构造与工作原理,检查其各部件是否漏水,水泵与闸阀等是否完好。

1.在原水中加入混凝剂。

2.开启搅拌浆进行搅拌。

3.加大或减小进水流量,测出不同负荷下运行时的进出水浊度,并计算其去除率。

4.改变混凝剂的投加量,或调节池顶的升降阀来改变原水流量与泥渣回流量的比值,来寻求最优运行工况,并记录下来,供今后实验参考。

实验记录填入表1中。

表1 实验记录表

注:在流量选定时,以清水区上升流速不超过1.1mm/s为宜,如上升流速过大,效果不好。

六、实验结果与讨论

1.绘制搅拌速度与去除率的关系曲线。

2.机械搅拌澄清池与水力循环池有哪些不同之处?它们的主要优缺点是哪些?。