工艺路线及工艺流程设计(一)

- 格式:ppt

- 大小:1.73 MB

- 文档页数:45

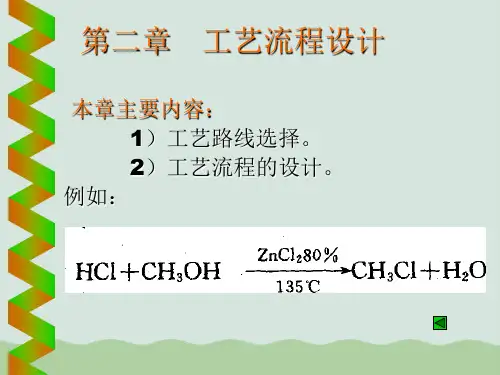

化工工艺流程设计的内容一、化工工艺一般工艺流程:IBk»4W-√rI;心事|々上户1,:/>,<,•“,戊1运1仪];产I W,分Kij迎YI~~J变换F 引词冼I-T合心力“6KC=>G1Iro个3Emz*aosnκjsz-F■少W0∙B*g∙*m*cs一生1》口ne.UA»∙-g∙Nd90g俱1,a”・*vsf-g∙go*F<OVΘOH■工WV9.<WMJ:Af1Kf1K工NBg0*工M性气体变换反应:CO+H2O-►CO2+H2水洗CO2+H2O=H2CO3碱洗CO2+NaOH ------------ -N a2CO3+H2O 确定战植介质的技术规格和沆向常用的或能介质:水、水蔽月,冷冻盐水、空气(JI空或IS塘).(Ξ)确定据作条件和拽制方向询定电个生产工厚或每台设色的番个不同部位要达到犯保持的操作条件.1.反应SSKi作公敏的偏宗a可逆反应的平衡(吸热或放热)如:EB<=>Sty+H2+△H采用二段反应,温度序列为先低后高b考虑反应的选择性(按主付反应活化能的大小)如:AE1P AE2S“一•.如果E1为主反应的活化能,且E1>E2 则高温有利于主反应c温度的限制条件(材质和催化剂的要求)(2)组成a某一反应物要求很高的转化率例如CO+C12→COC1(光气)二异氯酸酯的原料要求不含氯,C12的转化率100%,采取CO过量b产物与反应物分离困难如C6H6(苯)+H2→C6H12(环己烷)C6H6:Tb≡353.IkC6H12: Tb≡353.9k苯与环己烷很难分离,因此采取氨气过量,苯完全反应。

c反应的浓度效应(浓度对主付反应速率的影响)d分离循环费用(3)压力a、反应速度b、反应物料的相态(如七项烧化和液相烧化)c、后续分离要求(希望水冷后就产生气液两相)(4)反应的转化率a、准化率和所需反应时间的关系b、各种转化率下的产品分布c、反应系统和分离系统的设备价格2、精储塔工艺参数的确定(D塔压(实质上是塔顶塔釜温度选取的问题)a、尽量避免真空操作(增加真空泵和塔径)b、常压下能用普通冷却水冷却,就不宜采取加压c、对于>16MPa时,究竟采用低压冷冻还是高压冷却,需要做方案比较。

生产加工工艺设计流程及加工工艺设计要求生产加工工艺设计流程是指在产品设计的基础上,根据产品的特点和要求,制定相应的加工工艺方案,并将其转化为具体的加工工艺流程的过程。

这个流程涉及到多个环节,包括工艺方案的确定、工艺过程的规划、工艺装备的选择和工艺流程的优化等。

下面是一个通用的生产加工工艺设计流程:1.产品需求确认:根据客户需求,明确产品的关键特性和性能指标。

2.工艺需求分析:对产品的特点和要求进行分析,明确需要采用的加工工艺。

3.工艺方案设计:制定相应的加工工艺方案,包括材料选择、工艺路线、工艺参数等。

4.工艺过程规划:根据工艺方案,制定详细的工艺过程规划,包括加工方法、加工工序、工时计划等。

5.工艺装备选择:根据工艺过程规划,选择适当的加工装备和工具。

6.工艺流程设计:将工艺过程规划转化为具体的工艺流程图,明确各个工序之间的关系和顺序。

7.工艺流程优化:对工艺流程进行优化,以提高生产效率、降低成本和提高产品质量。

8.工艺验证和调试:进行小批量试验生产,验证设计的工艺方案和工艺流程的可行性。

9.工艺参数调整:根据试验结果,对工艺参数进行调整,以达到产品的要求。

10.工艺文件编制:编制详细的工艺文件,包括工艺卡、工艺标准和工艺指导书等。

加工工艺设计要求主要包括以下几个方面:1.产品质量要求:加工工艺设计应满足产品的质量要求,确保产品能够达到设计要求的尺寸精度、表面质量和功能要求。

2.工艺可行性:加工工艺设计应考虑到工艺的可行性,确保工艺方案能够在现有的生产条件下实施,并能够满足生产要求。

3.生产效率:加工工艺设计应考虑到生产效率,通过合理的工艺流程设计和工艺参数选择,使生产过程能够高效进行,提高生产效率,降低生产成本。

4.工艺安全性:加工工艺设计应考虑到工人的安全和环境的保护,遵守相关的安全规范和环保要求。

5.工艺经济性:加工工艺设计应考虑到成本控制和资源利用的经济性,通过合理的工艺方案和工艺参数选择,降低生产成本。

第三章 工艺流程设计第一节 概述按照产品的工艺技术成熟程度,工艺流程设计可分为二类,即生产工艺流程设计和试 验工艺流程设计。

对工艺技术比较成熟的产品,如国内已经大量生产的产品、技术比较简 单的产品、以及中试成功需要通过设计实现工业化生产的产品,其工艺流程设计一般属于 生产工艺流程设计;而对仅有文献资料、尚未进行试验和生产、且技术比较复杂的产品, 其工艺流程设计一般属于试验工艺流程设计。

本章主要讨论生产工艺流程设计。

一、工艺流程设计的作用工艺流程设计是在确定的原料路线和技术路线的基础上进行的,它是整个工艺设计的 中心。

工艺流程设计是工程设计中最重要、最基础的设计步骤,对后续的物料衡算、工艺设 备设计、车间布置设计和管道布置设计等单项设计起着决定性的作用,并与车间布置设计 一起决定着车间或装置的基本面貌。

因此,设计人员在设计工艺流程时,要做到认真仔细, 反复推敲,努力设计出技术上先进可靠、经济上合理可行的工艺流程。

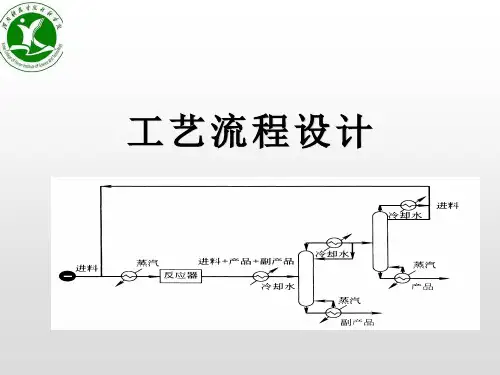

二、工艺流程设计的任务工艺流程设计的任务是通过图解和必要的文字说明将原料变成产品(包括污染物治理) 的全部过程表示出来,具体包括以下内容:1.确定工艺流程的组成确定工艺流程中各生产过程的具体内容、顺序和组合方式,是工艺流程设计的基本任 务。

生产过程是由一系列的单元反应和单元操作组成的,在工艺流程图中可用设备简图和 过程名称来表示;各单元反应和单元操作的排列顺序和组合方式,可用设备之间的位置关 系和物料流向来表示。

2.确定载能介质的技术规格和流向制药生产中常用的载能介质有水、水蒸汽、冷冻盐水、空气(真空或压缩)等,其技术 规格和流向可用文字和箭头直接表示在图纸中。

3.确定操作条件和控制方法保持生产方法所规定的工艺条件和参数,是保证生产过程按给定方法进行的必要条 件。

制药生产中的主要工艺参数有温度、压力、浓度、流量、流速和 pH 值等。

在工艺流 程设计中,对需要控制的工艺参数应确定其检测点、显示仪表和控制方法。

工艺流程的设计

工艺流程的设计是指根据产品的特性,采用合理的工艺技术和操作方法,按照一定的工艺路线,将原材料转化成成品的过程。

其设计的目的是确保产品质量,提高生产效率,降低生产成本,实现生产过程的自动化智能化。

1.确定产品的工艺流程

确定产品的工艺流程是工艺流程设计的第一步,需要逐个分析每个制造步骤,确定其工艺路线和工艺参数。

同时还需要考虑生产过程中的质量控制和安全环保等方面。

2.制定工艺方案

在确定产品的工艺流程后,需要根据产品特性和生产设备的技术水平制定工艺方案,选择适当的工艺技术和操作方法,并确定具体的加工工序和加工参数。

3.设备选型和布局

根据工艺方案确定所需设备的类型和数量,并进行设备选型和布局设计,以确保设备的合理配置和生产效率的最大化。

4.制定生产操作规程

制定生产操作规程是保证生产过程的稳定性和质量的关键。

规程应包含生产过程中每个制造步骤的操作方法、检测方法和质量控制要求等内容。

5.建立质量控制体系

建立质量控制体系是确保产品质量的关键环节,需要确定每个加工工序的质量控制点,制定相应的检测标准和检测方法,并建立完善的数据采集和分析系统,及时发现和纠正生产过程中存在的问题。

6.制定应急预案

应急预案是防范事故和故障的重要手段,需要制定相应的应急预案和应急处置措施,确保生产过程中安全稳定。

工艺路线,英文是Routing,是描述物料加工、零部件装配的操作顺序的技术文件,是多个工序的序列。

工序是生产作业人员或机器设备为了完成指定的任务而做的一个动作或一连串动作,是加工物料、装配产品的最基本的加工作业方式,是与工作中心、外协供应商等位置信息直接关联的数据,是组成工艺路线的基本单位。

例如,一条流水线就是一条工艺路线,这条流水线上包含了许多的工序。

在ERP系统中,工艺路线文件一般用以下内容进行描述:物品代码、工序号、工序说明、工作中心代码、排队时间、准备时间、加工时间、等待时间、传送时间、最小传送量、外协标识(Y/N)、标准外协费和工序检验标志(Y/N)等等字段。

物料代码用来表示该工艺路线是针对何种物料的工艺路线。

工序号用来表示该物料加工时需要经过多少个工序,该工序号应该按照加工顺序进行编排。

工作中心代码,用来表示该工序在哪个工作中心中进行加工。

排队时间、准备时间、加工时间、等待时间、传送时间五种作业时间,主要是用来描述工序的作业时间,以进行能力计算和车间作业排产。

外协标识、标准外协费是指如果该工序(如电镀)对企业来说是进行外协加工的,需要在工艺路线中进行指定。

设计拟定工艺路线主要包括如下数据:工序号、工作描述、所使用的工作中心、各项时间定额(如准备时间、加工时间、传送时间等)、外协工序的时间和费用。

还要说明可供替代的工作中心、主要的工艺装备编码等,作为发放生产订单和调整工序的参考。

在传统的ERP系统中,工艺路线是生产加工、装配中的概念。

实际上,工艺路线的概念应该扩展,应该延伸到包括管理过程。

管理工作,或者管理作业,应该像生产作业那样,制定规范的作业流程、明确每项活动的时间定额和费用、每项活动涉及的工作中心等。

工艺路线如果没有与具体的物料加工关联,则这种工艺路线就是标准的工艺路线。

一般情况下,工艺路线是与具体的物料加工关联在一起的,这时才能有准确的提前期数据。

因此,工艺路线数据包括了加工的物料数据。

化工工艺流程设计任务和步骤(一)工艺流程图的设计任务工艺流程设计和车间布置设计是决定整个车间(装置)基本面貌的关键性的步骤,对设备设计和管路设计等单项设计也起着决定性的作用。

流程设计的主要任务包括两个方面:一是确定生产流程中全部生产过程的具体内容、顺序和组合方式,达到由原料制得所需产品的目的;二是绘制工艺流程图,要求以图解的形式表示生产过程中,当原料经过各个单元操作过程制得产品时,物料和能量发生的变化及其流向,以及采用了哪些化工过程和设备,再进一步通过图解形式表示出化工管道流程和计量控制流程。

(二)工艺路线确定的步骤1、搜集资料,调查研究要根据建设项目的产品方案及生产规模,有计划、有目的地搜集国内外同类型生产厂的有关资料,包括技术路线特点、工艺参数、原材料和公用工程单耗、产品质量、三废治理以及各种技术路线的发展情况与动向等技术经济资料。

掌握国内外化工技术经济的资料,仅靠设计人员自己搜集是不够的,还应取得技术信息部门的配合,有时还要向咨询部门提出咨询。

搜集设计资料的原则和步骤(1)资料的完整性全面的、完整的资料数据能够反映客观事物的全过程,才能用于设计。

(2)资料的正确性正确的资料数据具有再现性,能反映客观事物的本质规律,才能用于设计。

(3)资料的适用性科学技术都是有条件依据的,搜集资料要严格注意资料的适用条件。

(4)资料的恰当性资料年代的差异会造成技术上的不同,在整理、分析资料时应注意资料恰当性,不可盲目一味追求先进性,要综合考虑整个设计的技术水平与建设项目的投资总额。

2、确定方案,落实设备设备是完成生产过程的重要条件,是确定技术与工艺流程的时必然要涉及到的因素,因此要足够重视。

①确定生产线数目大型装置与相同生产能力的数个小型装置相比优点:节约建设投资,占地少,自动化程度高等;缺点:附属设备贵,大都无备用设备,出故障只好停车;若以单生产线的大型装置与生产能力相同的双生产线小型装置相比,开工率高时,则大型装置的经济效益好。