开炼机辊筒受力分析

- 格式:doc

- 大小:154.00 KB

- 文档页数:8

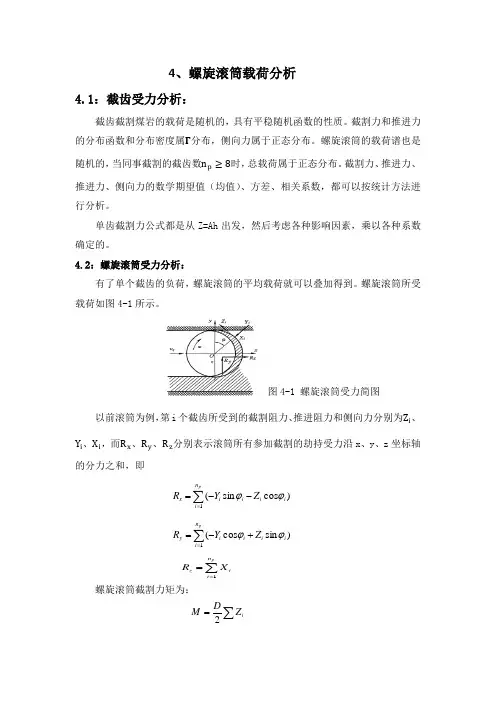

采煤机滚筒和截齿受力分析及优化采煤机螺旋滚筒作为截煤和装煤的核心部件,其工作性能的优劣直接影响着采煤机的工作效率和煤炭的质量。

以往采煤机滚筒截割受力的研究在研究方法和理论分析上存在着许多问题和不足。

因此,以实际生产工况和滚筒原始模型参数为依据建立采煤机滚筒截割煤壁的仿真模型,模拟截煤的动态过程,研究滚筒部分结构参数对其截割性能的影响,进而改进和优化滚筒结构,课题在提高采煤机截割性能及滚筒结构设计方面具有指导意义。

本课题主要进行三部分的研究。

第一部分利用UG建立采煤机螺旋滚筒的三维模型,使用离散元软件PFC对煤壁宏观参数进行标定并建立煤壁模型,分析滚筒截割煤壁的动态过程,验证了离散元法分析滚筒截煤动态过程的可行性;第二部分在前面内容的基础上研究截齿安装角度和截线距对滚筒截割性能的影响,绘制整个截割过程中滚筒的截割力曲线,得到单位时间内滚筒截落的煤壁颗粒体积以及截割比能耗,通过统计对比分析,对截齿安装角度和截线距两个重要结构参数进行优化。

第三部分利用有限元软件ABAQUS对3组不同螺旋叶片升角的滚筒截割煤壁的过程进行仿真分析,求取相对应的截割力的平均值和标准差,通过分析滚筒整体受力大小和波动程度,得到使滚筒截割性能较好的叶片升角取值。

研究结果表明:从滚筒受力情况和截割比能耗来看,在相同截割条件下选用截齿安装角度为45°的滚筒较其余四种安装角度更为合适;整个截割过程中截线距较小的滚筒整体受力较小,但截割载荷波动并不一定较小,截线距为70mm的滚筒截割比能耗较小,综合滚筒受力情况和截割比能耗来看,滚筒截线距应取60~70 mm为宜;螺旋叶片升角对滚筒截割受力是有一定影响的,叶片升角20°的滚筒整体所受截割力较小,叶片升角18°滚筒载荷波动较小,升角22°滚筒截割受力情况较差,不宜选用升角过大(22°)的滚筒进行截割。

通过分析研究得出了滚筒结构参数包括截齿安装角度、截线距和螺旋叶片升角对滚筒截割性能的影响,为合理的选择滚筒结构参数提供了参考和依据。

螺旋线式滚筒飞剪剪刃受力分析郑祥臣① 张毅 杨国良 周云根 柳会梅(中冶南方工程技术有限公司 湖北武汉430223)摘 要 滚筒式飞剪是连续生产线关键设备。

建立了简化后滚筒式飞剪弯曲应力和扭转切应力计算模型,推导出螺旋角与弯曲应力和扭转切应力表达式。

结果表明,剪刃的弯曲应力与螺旋角成正相关,弯曲应力对剪切没有影响或者有有利作用;弯曲应力相对于扭转切应力,比较小,任何常用的剪刃材料都可以承受;剪刃扭转的切应力跟剪刃厚度和剪刃螺旋角成正比关系。

但是在剪切点弯曲应力和扭转切应力均不会影响剪刃的剪切效果,也不会影响剪刃寿命。

成果具有广泛借鉴意义。

关键词 滚筒飞剪 飞剪 螺旋线剪刃 应力 剪切力中图法分类号 TG333.2+1 TG335.56 TP273 文献标识码 ADoi:10 3969/j issn 1001-1269 2023 06 012AnalysisofTheForceActingonTheBladeofSpiralDrumFlyingShearZhengXiangchen ZhangYi YangGuoliang ZhouYungen LiuHuimei(WISDRIEngineering&ResearchIncorporationLimited,Wuhan430223)ABSTRACT Thedrumflyingshearisthekeyequipmentinacontinuousrollingmill.Inthispaper,thesimplifiedcalculationmodelofbendingstressandtorsionshearstressisestablished.Theexpressionsofspiralangle,bendingstressandtorsionshearstressarederived.Theresultsindicatethatthebendingstressoftheshearbladeispositivelycorrelatedwiththehelixangle,andthebendingstresshasnoeffectorbeneficialeffectonshear.Bendingstressisrelativelysmallcomparedtotorsionshearstress,andanycommonlyusedshearbladematerialcanwithstandit.Theshearstressisdirectlyproportionaltothethicknessandspiralangleoftheshearblade.However,thebendingstressandtorsionshearstressatthecuttingpointwillnotaffectthestripcuttingquality.Itwillalsonotaffecttheservicelifeoftheblade.Theresultshavebroadreferencesignificance.KEYWORDS Drumflyingshear Flyingshear Spiralblade Stress Cuttingforce1 前言滚筒式飞剪是连续带钢生产线中的关键设备[1],在国内应用越来越多,一般布置在带钢连续生产线的入口和出口,用来对不合格带钢的带头带尾剪切,同时还有分卷和取样的功能。

滚筒转动阻力-概述说明以及解释1.引言1.1 概述:滚筒转动阻力是指在滚筒运动过程中所受到的阻碍转动的力。

在工业生产中,滚筒是一种常见的输送设备,其转动畅顺与否直接影响到生产效率和设备的使用寿命。

因此,研究和分析滚筒转动阻力的影响因素以及减少阻力的方法具有重要的意义。

本文将从滚筒转动阻力的定义及其影响因素入手,探讨如何通过有效方法来减少滚筒转动阻力,以提高设备运行效率,降低能耗,进而促进工业生产的可持续发展。

1.2 文章结构:本文将主要分为引言、正文和结论三个部分。

在引言部分,我们将对滚筒转动阻力进行概述,介绍文章的结构和目的。

在正文部分,我们将详细探讨滚筒转动阻力的定义、影响其的因素以及减少滚筒转动阻力的方法。

最后,在结论部分,我们将总结本文的主要内容,讨论滚筒转动阻力的实践意义,并展望未来可能的研究方向。

整个文章结构清晰,逻辑性强,旨在帮助读者更好地理解和应用滚筒转动阻力相关知识。

1.3 目的:本文旨在探讨滚筒转动阻力的相关问题,深入分析滚筒转动阻力的定义、影响因素和减少方法,以帮助读者更好地理解和解决滚筒设备在运行过程中所面临的挑战。

通过对滚筒转动阻力的研究,我们可以更好地优化设备运行效率,减少能源消耗,延长设备寿命,提高生产效率,从而实现经济效益和环境效益的双重目的。

希望本文能为相关领域的研究者和工程师提供有益的参考和指导,推动滚筒设备领域的进步与发展。

2.正文2.1 滚筒转动阻力的定义滚筒转动阻力是指在滚筒转动过程中受到的阻碍力,其大小取决于滚筒的结构、材质、表面润滑情况以及与其他部件的接触方式等因素。

滚筒转动阻力会导致能量损耗,影响设备的效率和运行成本。

在工程领域中,滚筒转动阻力是一个重要的研究课题。

通过准确测量和分析滚筒转动阻力,可以评估设备的性能和稳定性,进而优化设计方案和改进工艺流程。

同时,合理降低滚筒转动阻力可以减少能源消耗,提高生产效率。

在实际应用中,为了减少滚筒转动阻力,可以采取一系列措施,如优化滚筒的表面光洁度、选用适合的润滑方式、调整滚筒的使用方式等。

开炼机辊筒受力分析开炼机的辊筒工作时受有较大的横压力、摩擦力、温度应力、大小驱动齿轮和速比齿轮的作用力。

由于胶料横压力的作用,辊筒要承受弯曲应力,由于胶料的摩擦力和轴承的摩擦力作用,辊筒要承受扭转应力,可见辊筒实际上是受有弯曲和扭转的复合应力。

此外,辊筒的自重作用都必须给予考虑。

由于辊筒内外温度差而引起的温度应力和冷硬铸造产生的内应力都对辊筒强度有影响,在精确计算时都应考虑。

担内应力因计算困难,一般可在安全系数中考虑即可。

辊筒在工作状态下的负荷如图2-33所示。

1.胶料对辊筒的横压力P p=p·L公斤P px=P p·cosβ公斤P py=P p sinβ公斤式中P p——总横压力,公斤;P——单位横压力,公斤/厘米;P px,P py——横压力的水平分力,垂直分力,公斤。

2.驱动齿轮的作用力大小驱动齿轮在传动过程中,齿轮间便产生相互作用的力(如图2-33所示):圆周作用力P的方向与节圆相切;径向作用力T的方向与齿轮的半径方向一致。

大驱动齿轮圆周作用力:P =12d M k 公斤 式中M k ——作用在大驱动齿轮上的扭矩,公斤∙厘米;d 1——大驱动齿轮的节圆直径,厘米。

这里应指出:经电动机、减速器、大驱动齿轮传来的扭矩,是供前后辊加工胶料的需要,故由前后辊筒共同承担。

即 M k =M k1+M k2公斤∙厘米M k1=9740011n N 公斤∙厘米 M k2=9740022n N 公斤∙厘米式中 M k ---大驱动齿轮的扭矩,公斤∙厘米;M k1、M k2——前、后辊扭矩,公斤∙厘米;N 1、N 2——后、前辊消耗功率,千瓦;n 1、n 2——后、前辊转数,转/分。

在炼胶时可粗略地认为M k1=M k2圆周作用力的水平分力和垂直分力分别为:P x =P ·cos α'公斤P y =P ·sin α'公斤式中 α'——大小驱动齿轮轴线与垂直线偏移角(一般α'=15~200)。

带式输送机传动滚筒受力分析及结构设计摘要:传动滚筒作为带式输送机的关键部件,其结构性能的好坏直接影响着带式输送机的可靠性和使用寿命。

根据传动滚筒的结构类型、材料和工作载荷,对输送机传动滚筒受力状况做了理论分析,运用有限元分析软件对输送机传动滚筒进行了静力分析,得出滚筒在载荷作用下的应力和变形分布规律。

为传动滚筒的设计提供了有利的理论依据。

关键词:带式输送机;传动滚筒前言滚筒是带式输送机主要的传动部件,根据在输送机中所起作用可分为传动滚筒和改向滚筒。

传动滚筒用来传递牵引力和制动力矩;而改向滚筒主要起改变输送带的运行方向以完成拉紧、返回等各种功能。

二者在工作状态下的受力情况不同,故结构也不同。

滚筒由滚筒轴、轴承座、轮毂、辐板、筒壳等部分组成。

带式输送机的传动滚筒有焊接和铸焊2种结构形式。

本文以某矿用传动滚筒为例:滚筒直径为1600mm, 传动滚筒扭矩为428kNm,合力为2596kN, 筒壳材质为Q235A。

1、传动滚筒的受力分析在带式输送机中,传动滚筒相当于带传动中的主动轮,而从动滚筒相当于从动轮。

驱动滚筒正常工作时承受轴端输入扭矩作用旋转,同时还受输送带和滚筒之间摩擦力的作用,以及输送带对滚筒的压力作用,如图1所示。

图1 滚筒上的张力变化图假设输送带是理想的挠性体,可以任意弯曲,没有弯曲应力、质量和厚度。

输送带在滚筒上的围包角为α,在围包角内存在滑动弧λ和静止弧γ,即α=λ+γ。

两端输送带的张力差为F1-F2,此差值等于滚筒轴上输入的扭矩值。

输送带的张力变化可按欧拉公式计算,输送带任一点的张力Fθ=F2eμθ(1)输送带在相遇点的极限张力F1max=F2eμα(2)式中θ——输送带单元所在圆周角,0<θ<α;μ——摩擦系数。

按式(2)给出的输送带在滚筒上的张力线如图1所示的acb线。

在实际运行中,相遇点张力F1<F1max,此时输送带张力将沿a’cb线变化,即在滑动弧λ内输送带张力按欧拉公式变化;在静止弧γ内输送带没有摩擦力,张力不变。

双辊开炼机的工作原理

双辊开炼机是一种广泛应用于橡胶工业中的设备。

其工作原理如下:

1.在双辊开炼机的工作台上放置待加工的橡胶混合物。

2.启动双辊开炼机的电机,使两个辊筒开始旋转。

3.通过传动机构将电机的旋转运动转变为辊筒的旋转运动,使得两个

辊筒向相反的方向旋转。

4.辊筒的表面上会形成摩擦力,这会使橡胶混合物逐渐变软、变热,

进而黏在辊筒的表面上。

5.辊筒的转速可以调节,以控制摩擦力的大小,从而控制加工过程的

温度和时间。

同时,辊筒的转速也会影响橡胶的加工效果,如分散均匀度、表面光滑度等。

6.在工作过程中可以加入助剂、填料、颜料等,来改变橡胶混合物的

性能。

这些物质会与橡胶混合物充分混合在一起,使得橡胶的性能得到改善。

7.当加工时间足够长、橡胶混合物加热至一定温度时,可以将混合物

从辊筒上取下,进行下一步的加工或应用。

开炼机塑炼原理

开炼机是一种常用的橡胶加工设备,主要用于橡胶的塑炼和混炼。

它的工作原理是通过机械力和热力作用,将橡胶原料加热、塑化、混合,使其成为可加工的橡胶料。

开炼机的主要部件包括机架、滚筒、传动装置、加热装置、冷却装置、控制系统等。

其中,滚筒是开炼机的核心部件,它由两个相互转动的金属滚筒组成,滚筒内部有许多凸起的齿轮,可以将橡胶原料塑炼和混合。

开炼机的塑炼原理是利用机械力和热力作用,将橡胶原料加热到一定温度,使其软化、塑化,然后通过滚筒的旋转和齿轮的作用,将橡胶原料不断地挤压、拉伸、折叠,使其分子链断裂、交联,从而实现橡胶的塑炼和混合。

在开炼机的操作过程中,需要注意以下几点:

1. 控制加热温度:橡胶原料的加热温度应该控制在一定范围内,过高或过低都会影响塑炼效果。

2. 控制滚筒转速:滚筒的转速应该适当,过快或过慢都会影响塑炼效果。

3. 加入助剂:在塑炼过程中,可以加入一些助剂,如硫化剂、促进剂、防老剂等,以改善橡胶的性能。

4. 清洗滚筒:在使用完毕后,应该及时清洗滚筒,以免残留的橡胶原料影响下一次的塑炼效果。

开炼机是一种非常重要的橡胶加工设备,它的塑炼原理是通过机械力和热力作用,将橡胶原料加热、塑化、混合,从而实现橡胶的塑炼和混合。

在使用开炼机时,需要注意控制加热温度、滚筒转速、加入助剂和清洗滚筒等操作,以保证塑炼效果和设备的正常运行。

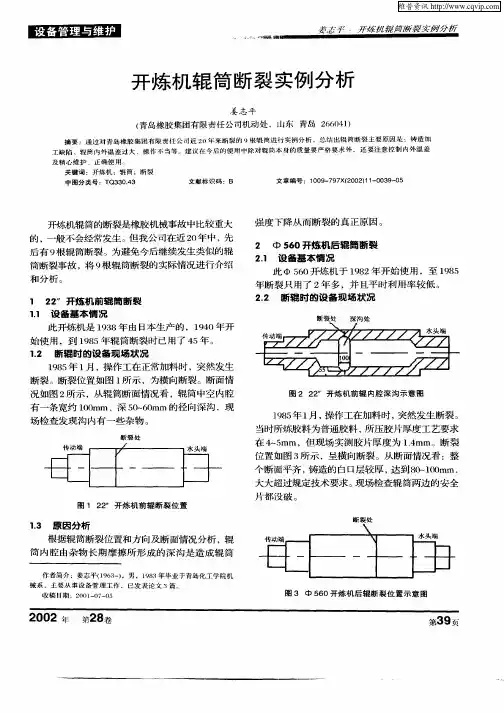

辊筒横压力基本概念解析巫静安(青岛化工学院 山东266042) 摘 要 对开炼机和压延机辊筒工作时所承受的主要外载荷——横压力进行了深入细致的分析研究。

关键词 辊筒,横压力,分离力 收稿日期:97-12-151 前言辊筒是橡胶、塑料等高分子材料加工机械(开炼机、压延机)中的重要组件之一,其主要功能是在相向运转过程中完成对物料的剪切、混合、挤压和压片。

在实施对物料机械作用的过程中,开炼机、压延机的辊筒乃至机台的其它构件,如:机架、辊筒轴承、调距螺杆、调距螺母等皆承受着物料对其的极大作用力。

该作用力是开炼机、压延机进行机台设计的重要原始参数之一,是机台做强度、刚度计算及可靠性分析的基础。

关于物料对辊筒的主要作用力,其典型的传统称呼谓之“横压力”,另外还有称“分离力”的。

但是何谓“横压力”?何谓“分离力”?该两力应怎样定义?两者间又有何联系?迄今为止,这一关系到辊筒设计、制造和使用的重要力学概念尚无统一、确切、清晰的解释,不同的文献及技术资料各持已见,一定程度上混淆和影响了人们对它的深刻认识与了解。

笔者经多年思考与研究,以基本力学分析和流变学理论为指导,希企准确定义该物料对辊筒的主要作用力,同时进一步阐明该准确定义对工程技术实践应用的重要性。

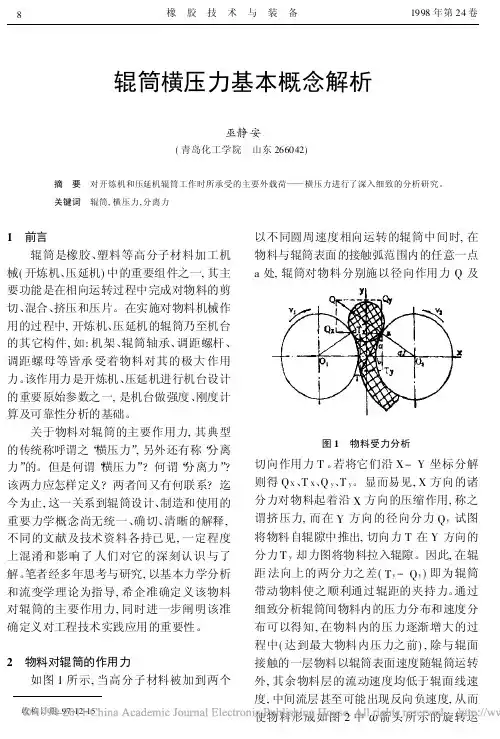

2 物料对辊筒的作用力如图1所示,当高分子材料被加到两个以不同圆周速度相向运转的辊筒中间时,在物料与辊筒表面的接触弧范围内的任意一点a 处,辊筒对物料分别施以径向作用力Q 及图1 物料受力分析切向作用力T 。

若将它们沿X-Y 坐标分解则得Q X 、T X 、Q y 、T y 。

显而易见,X 方向的诸分力对物料起着沿X 方向的压缩作用,称之谓挤压力,而在Y 方向的径向分力Q y 试图将物料自辊隙中推出,切向力T 在Y 方向的分力T y 却力图将物料拉入辊隙。

因此,在辊距法向上的两分力之差(T y -Q y )即为辊筒带动物料使之顺利通过辊距的夹持力。

通过细致分析辊筒间物料内的压力分布和速度分布可以得知,在物料内的压力逐渐增大的过程中(达到最大物料内压力之前),除与辊面接触的一层物料以辊筒表面速度随辊筒运转外,其余物料层的流动速度均低于辊面线速度,中间流层甚至可能出现反向负速度,从而使物料形成如图2中 箭头所示的旋转运图2 辊筒受力分析动,该旋转运动对物料的混炼和塑化效果有着重要的影响。

双辊开炼机的工作原理工作过程中,橡胶或塑料原料首先被投放到两个辊筒之间的进料区域。

进料区域通常由一个橡胶或塑料料斗以及一个手动或自动给料机构组成。

材料通过料斗进入进料区域,然后被辊筒的摩擦力和压力带动向后运动。

当材料进入辊筒之间的工作区域时,辊筒之间的摩擦力和压力将起到两个作用。

首先,摩擦力有助于将材料从进料区域向后辊筒推送。

其次,辊筒之间的压力会将材料夹紧,使其在辊筒之间形成薄薄的片状。

随着辊筒的旋转,材料被不断拉伸和折叠。

在往复运动中,材料的温度逐渐升高,使其变得柔软和可塑性增加。

材料在辊筒之间经过多次往复滚动和折叠,以达到混炼的效果。

双辊开炼机具有可调整的辊间距和辊速,这有助于满足不同材料的加工要求。

辊间距的调整可通过调节辊筒之间的距离来实现,而辊速可通过控制电机的转速来调节。

通过调整这些参数,可以改变材料在辊筒之间的滞留时间和受力情况,从而实现不同程度的混炼、粉碎和塑化。

在开炼过程中,还可以向辊筒之间加入一定的加热或冷却介质,以控制材料的温度。

辊筒表面通常采用镀铬处理,以提高其硬度和耐磨性。

当材料的混炼、塑化和粉碎达到要求后,可以通过设备上的排料机构将加工好的橡胶或塑料产品从辊筒上取出。

排料机构通常由手动或自动控制的锥形槽和排料门组成。

总的来说,双辊开炼机通过辊筒之间的摩擦力和压力,使橡胶或塑料原料在工作区域内往复滚动和折叠,以实现混炼、塑化和粉碎的效果。

这种设备具有结构简单、操作方便、加工效率高等优点,在橡胶和塑料制品的生产加工中发挥着重要的作用。

带式输送机传动滚筒的受力变形分析及改进带式输送机是一种主要用于物料输送、装载和卸载的机械设备,广泛应用于物流、矿产、化工、冶金、建材等行业。

其中传动滚筒是带式输送机中最重要的部件之一,它承担着所有传递动力和带动输送带的任务。

因此,对传动滚筒的受力变形进行分析和改进,将大大提高带式输送机的传动效率和安全性能。

一、传动滚筒的受力变形分析1.传动滚筒结构及受力特点传动滚筒由壳体、动力头、传动轴、轮辋、轴承等组成,其主要受力情况为承受带式输送机的载荷和传递动力。

根据传统的受力分析方法,将传动滚筒简化为固支两端不受弯曲,直径均匀的杆件,并采用悬链线法进行分析。

实际情况中,传动滚筒的受力分布并不均匀,主要集中在壳体的两端和靠近动力头的位置,而中间部分的受力较小。

因此,对受力分布的不均匀情况需要采用有限元分析等方法进行研究。

2.受力变形分析方法受力变形分析是通过对传动滚筒各部位的受力情况进行计算,分析其在载荷作用下的变形大小和方向,以及对机器性能的影响。

常用的受力变形分析方法包括经验计算法、近似解析法和数值模拟法。

其中,数值模拟法是目前最主流的方法,可以通过有限元分析软件对传动滚筒进行力学分析和数学模拟,得到准确的受力变形结果。

3.受力变形对机器性能的影响传动滚筒的受力变形对带式输送机的运行效率和安全性能产生直接的影响。

传动滚筒的过度变形将导致带式输送机的整体造型变形,使机器失去平衡,从而影响物料运输的均匀性和稳定性;另外,传动滚筒变形还会使得机器的传动效率下降,增加传动系统的能耗,进而增加机器的故障率和维修成本。

二、传动滚筒受力变形的改进方法1.改进滚筒壳体的设计要改进传动滚筒的性能,在设计时要考虑它的受力特点,结合数值模拟分析等方法对传动滚筒进行优化设计。

首先,应该增加滚筒壳体的强度和刚度,通过增加材料厚度、采用耐磨材料等方式增加壳体的承载能力和耐用性;其次,可以设计波形壳体等新型结构,改善受力分布不均匀的问题,提高传动滚筒的承载能力和抗变形能力。

开炼机的使用特点研究了这么久开炼机,总算发现了一些门道。

先说说这开炼机它的结构就很有特点。

它有两个辊筒,这俩辊筒就像两个巨大的擀面杖一样。

这两个擀面杖可不是随便放着的,它们之间的距离可以调整呢。

比如说,你要加工比较厚的材料,就可以把距离调大一点;要是材料薄,就调小点儿,这就像我们擀饺子皮和擀面条时,根据面皮或者面条的厚度来调整擀面杖之间的距离一样。

开炼机在使用的时候温度很关键。

我一开始就很疑惑,这温度到底怎么控制才好呢。

我发现它加热是为了让材料更容易成型,就像我们冬天的时候,黄油特别硬,放到暖和的地方软和点儿就好涂抹了。

但是温度也不能太高,如果温度太高材料就可能出现变质或者黏糊糊的状况。

有一次我看到有人操作,温度没控制好,材料就像融化了的冰淇淋一样,整个黏在辊筒上,弄得一团糟。

还有啊,开炼机操作的时候有个安全性的特点。

这开炼机在运转的时候,那两个辊筒可不知道累一直转,要是不小心,手或者衣服碰到那可就很危险了。

我记得有个工人操作的时候稍微有点分心,袖子差点就被卷进去了,可把我吓一跳。

这就告诉我们操作的时候一定得专心,别走神。

再就是开炼机的负载能力。

载荷大的时候,就像给小汽车加很多货物一样,如果超过了它的承载能力就不行了。

所以你得根据开炼机的规格和性能来决定每次添加材料的量。

要是不注意这一点,一来会影响加工的质量,二来也可能损害机器呢。

另外,它的转速也很值得一提。

转速慢的时候,就好像乌龟爬一样,对材料的剪切、混炼效果就慢;转速快的时候,就像小兔子蹦跶,加工效果就快但是对电机要求就高了。

而且这也要根据材料的性质来调整。

软一点的材料,可能可以快点;硬的材料,太快了估计辊筒会受不了。

我之前就想当然觉得越快越好,后来发现根本不是这么回事儿呢。

总体来说,开炼机虽然看起来就是俩大滚轮在那转,但实际操作起来里面学问还真不少呢。

煤矿带式输送机传动滚筒的受力分析

王树奇

【期刊名称】《自动化应用》

【年(卷),期】2024(65)5

【摘要】为进一步分析煤矿带式输送机传动滚筒的受力情况及可能的优化路径,基于有限元分析的理念和方法,首先应用SolidWorks软件,对带式输送机的传动滚筒进行建模。

其次应用ANSYS有限元分析软件,分析该煤矿带式输送机传动滚筒的受力情况,得到包括应力、位移、固有频率和振型等仿真分析结果。

最后,结合仿真分析结果,对煤矿带式输送机的传动滚筒进行尺寸优化。

结果显示,其能够在满足强度和刚度要求的前提下实现一定的减重,对该传动滚筒后期综合性能的提升具有一定作用。

【总页数】3页(P153-154)

【作者】王树奇

【作者单位】晋能控股装备制造集团沁水胡底煤业有限公司

【正文语种】中文

【中图分类】TD528

【相关文献】

1.矿用带式输送机传动滚筒的受力分析及优化研究

2.带式输送机传动滚筒的受力分析及优化设计研究

3.DTL80型带式输送机传动滚筒受力分析及结构优化

4.煤矿带式输送机传动滚筒的受力分析

因版权原因,仅展示原文概要,查看原文内容请购买。

电动滚筒的受力分析原因

电动滚筒在运行过程中受到各种受力,其受力分析是为了确保设备的稳定运行和高效输送。

以下是导致电动滚筒受力的一些原因:

1. 负载:电动滚筒通常用于输送物料,而这些物料的重量就是负载。

负载的大小和分布方式会直接影响电动滚筒的受力情况。

2. 摩擦力:滚筒与输送物料之间的摩擦力是导致滚筒受力的重要因素。

摩擦力的大小受到物料表面性质、润滑状况以及滚筒表面材质等因素的影响。

3. 惯性力:当电动滚筒启动、停止或改变方向时,滚筒和输送物料都会受到惯性力的影响。

这可能导致额外的受力,需要考虑在设计和运行中。

4. 外力冲击:在一些工业环境中,电动滚筒可能会受到外力的冲击,例如装卸物料时的冲击、物料坠落等,这些冲击会影响滚筒的受力状况。

5. 导向力:电动滚筒的导向系统(例如摆轮)也可能引入一些额外的受力,尤其是在输送物料过程中需要导向或改变方向的情况下。

6. 环境条件:环境条件,如温度变化、湿度和腐蚀性物质的存在,也可能影响电动滚筒的受力情况。

例如,低温可能使润滑效果降低,从而增加摩擦力。

7. 系统设计:电动滚筒的设计参数,包括滚筒的直径、材质、电机功率等,都会直接影响其受力情况。

合理的设计可以减小不必要的受力,提高设备的稳定性和效率。

在电动滚筒的使用和维护过程中,定期进行受力分析是确保设备正常运行的重要步骤。

这有助于及早发现潜在问题,采取相应的维护和修复措施,保障系统的可靠性和安全性。

带式输送机滚筒受力分析及结构优化研究刘建英;方月【摘要】The operating principle of transmission drum of belt conveyor was introduced,and the stress status was analyzed and calculated. The transmission drum was analyzed and simulated by using combination of analytical method and finite element analysis,which not only solved the detailed problem that could not be calculated by the analytical method,but also the problem that the boundary condition could not be defined by finite element analysis. The structure of belt con-veyor was optimized by using the relatively accurate results obtained,and the optimized drum structure provided theoretical reference basis for design and manufacture of transmission drum of belt conveyor.%介绍了带式输送机传动滚筒的工作原理,对带式输送机传动滚筒进行了受力分析与计算,采用解析法与有限元分析法相结合的方法对带式输送机传动滚筒进行了分析和模拟,既解决了解析法无法计算细节的问题,又解决了有限元分析边界条件无法定义的问题。

开炼机辊筒受力分析

开炼机的辊筒工作时受有较大的横压力、摩擦力、温度应力、大小驱动齿轮和速比齿轮的作用力。

由于胶料横压力的作用,辊筒要承受弯曲应力,由于胶料的摩擦力和轴承的摩擦力作用,辊筒要承受扭转应力,可见辊筒实际上是受有弯曲和扭转的复合应力。

此外,辊筒的自重作用都必须给予考虑。

由于辊筒内外温度差而引起的温度应力和冷硬铸造产生的内应力都对辊筒强度有影响,在精确计算时都应考虑。

担内应力因计算困难,一般可在安全系数中考虑即可。

辊筒在工作状态下的负荷如图2-33所示。

1.胶料对辊筒的横压力

P p=p·L公斤

P px=P p·cosβ公斤

P py=P p sinβ公斤

式中P p——总横压力,公斤;

P——单位横压力,公斤/厘米;

P px,P py——横压力的水平分力,垂直分力,公斤。

2.驱动齿轮的作用力

大小驱动齿轮在传动过程中,齿轮间便产生相互作用的力

(如图2-33所示):圆周作用力P的方向与节圆相切;

径向作用力T的方向与齿轮的半径方向一致。

大驱动齿轮圆周作用力:

P =1

2d M k 公斤 式中M k ——作用在大驱动齿轮上的扭矩,公斤∙厘米;

d 1——大驱动齿轮的节圆直径,厘米。

这里应指出:经电动机、减速器、大驱动齿轮传来的扭矩,是供前后辊加工胶料的需要,故由前后辊筒共同承担。

即 M k =M k1+M k2公斤∙厘米

M k1=97400

1

1n N 公斤∙厘米 M k2=9740022n N 公斤∙厘米

式中 M k ---大驱动齿轮的扭矩,公斤∙厘米;

M k1、M k2——前、后辊扭矩,公斤∙厘米;

N 1、N 2——后、前辊消耗功率,千瓦;

n 1、n 2——后、前辊转数,转/分。

在炼胶时可粗略地认为M k1=M k2

圆周作用力的水平分力和垂直分力分别为:

P x =P ·cos α'公斤

P y =P ·sin α'公斤

式中 α'——大小驱动齿轮轴线与垂直线偏移角(一般α'=15~200)。

径向作用力按齿轮的种类计算。

3. 速比齿轮的作用力

在炼胶时前辊筒的扭矩是通过速比齿轮传动的。

当速比很

小时,可近似的认为:两辊筒的扭矩相等,速比齿轮的扭

矩之和即为大驱动齿轮扭矩M k 。

M k =M 'k1+M 'k2

式中 M 'k1——后辊筒速比齿轮的扭矩,公斤-厘米;

M 'k2——前辊筒速比齿轮的扭矩,公斤-厘米。

圆周作用力:P 1=

1

'21d M k 公斤

式中d 1——后辊筒速比齿轮节圆直径,厘米。

径向作用力按齿轮的种类计算。

4. 重力

速比齿轮(后辊筒)重量:G 1

辊筒重量:G 2

大驱动齿轮重量:G 3

五.辊筒的强度计算

辊筒的强度计算包括:支反力、弯矩、扭矩和危险断面强度的计算。

在计算时,虽然前后辊筒工作条件相似。

为安全起见,看做后辊筒沿全长传递全部扭矩。

此外,它的一端要承受驱动齿轮的作用力,另一端又承受速比齿轮的作用力,其工作条件较前辊恶劣。

所以,一般只对后辊计算就可以了。

1. 辊筒支反力的计算

计算辊筒的支反力是分别求出水平方向和垂直方向的,最后合成。

(1) 水平方向支反力

从图2-33可见,后辊筒受力为平面平行力系,故可建立∑)(P =0和∑)(M =0两个方程式。

分别计算R Bx 和R Cx :

R Cx =b

a T

b P

c b T P px x x 12))((-⋅++-公斤 R Bx =b

c P T b R b a T x x px ⋅-+⋅++)(2)(1公斤

(2) 垂直方向支反力

R Cy =b

a G P

b G P

c b G T P py y y ⋅-++++-+-)(2)())((1123公斤 R Bx =b

c G T P b G P b a G P y y py ⋅-+++++--)(2)())((3211公斤 (3) 合成支反力

分别按下式计算:R B =22By Bx R R +公斤

R C =22Cy Cx R R +公斤

2. 辊筒弯矩和弯应力计算

见图2-33。

这里以辊筒中部为计算断面,其最大弯矩为:

M=R ·2b -8

2L p ⋅公斤·厘米 式中 R ——支反力,公斤;

b ——辊筒轴承间的中心距,厘米;

p ——单位横压力,公斤/厘米;

L ——辊筒工作部分长度,厘米。

按上式分别计算水平面和垂直面弯矩M x 、M y 。

再以M =

y x M M 22+计算出合成弯矩。

并绘出弯矩图。

这样对空心圆柱辊筒的最大弯应力:W

M W =σ公斤/厘米2

式中 W

σ ——辊筒计算断面最大弯应力,公斤/厘米2; M ——辊筒计算断面最大弯矩,公斤·厘米;

L ——抗弯断面系数,厘米3。

W =)1(3243απ-∙H

D =0.1D 3

H (1-4α) 其中 D H ——计算外径(D H =D -2δ),厘米;

δ ——白口层厚度,厘米;

α ——内外径比,

(d/D H )。

3. 剪应力计算

p

k W M =τ公斤/厘米2

式中 M k ——辊筒计算断面最大扭矩,公斤·厘米;

W p ——抗扭断面系数,厘米3。

W p =)1(1643απ-H D =0.2D 3H (1-4α)厘米 3

4. 辊筒的强度计算

根据辊筒的受力状态,是属于弯曲与扭转联合作用下的复合应力。

根据力学中的强度理论,可按修正后的第二强度理论计算工作应力。

2242

121τσμσμα+++-=w W 式中 μ——泊松比,对铸铁μ=0.33;

w σ ——最大弯曲应力,公斤/厘米2;

τ ——最大扭转剪应力,公斤/厘米2;

5. 在所选择的截面上,辊筒的强度应满足的条件[σ]≥σ 根据辊筒的工作条件,可视其受对称循环载荷。

以疲劳极限1-σ为基础,其许用应力按下式计算:[σ]=n 1

-σ

式中 1-σ——材料的疲劳极限,公斤/厘米2;

n ——安全系数。

(六)温度应力及其对强度的影响

辊筒的温度应力是由于辊筒内外表面的温度差产生的。

机械应力和温度应力同时作用于辊筒。

若此二部分应力迭加后超过材料的许用应力时辊筒就会产生破坏。

故考虑温度应力对辊筒强度的影响时,其强度条件应符合:】【温机+σσσ≤

式中 机σ——辊筒的机械应力,公斤/厘米2;

温σ ——辊筒的温度应力,公斤/厘米2;

][σ ——辊筒材料的许用应力,公斤/厘米2

; 图2-34所示为辊筒的温度应力状态。

当辊筒受热后,辊筒就要

发生膨胀。

担由于内外表面温度不同,膨胀也不同。

当内部冷却时外部伸长大而内部伸长小。

就整个辊筒而言,外部的伸长受内部限制,而产生压应力;反之内部则产生拉应力。

可见温度应力的产生是由于热膨胀受到限制而引起的。

在辊筒内取一小单元体,这个单元体在受热时便产生膨胀,同时这一膨胀在三个方向受到限制。

故它的主应力为三向应力,即环向应力τσ,轴向应力z σ和径向应力r σ。

如图2-35所示。

因径向应力r σ对机械强度的影响不大,而环向应力τσ与扭矩引起的剪应力相迭加。

但剪应力大大小于弯应力,故在计算温度应力的影响时可忽略r σ和τσ。

可见,真正对强度有影响的是轴向应力z σ。

温度应力按下式计算: )2ln 1()1(2)(222r R R r

R t t E H B zH ----=εασ公斤/厘米 2 式中 R ——辊筒外半径,厘米;

r ——辊筒内半径,厘米;

α ——线膨胀系数,铸铁α=1×10-51/0C ;

E ——弹性模数,铸铁E =1.2×106公斤/厘米;

t H ——辊筒外表面温度0C ;

t B ——辊筒内表面温度0C ;

ε ——波桑系数,铸铁ε=0.33;

在炼胶机正常操作时,辊筒内部通水冷却。

因而,温度应力2σ使外层受压。

内层受拉。

在外层:由弯矩引起的拉应力为H 弯σ;由温

度引起的压应力为-H 2σ。

则总应力:H 总σ=H 弯σ-H 2σ

可见,考虑温差应力后更加安全。

在内层:由弯矩引起的拉应力为B 弯σ。

由温差引起的拉应力为zB σ。

则总应力:B 总σ=B 弯σ+zB σ

可见,考虑温度应力后,工作应力增加,因为需要进行强度校核。

这样,辊筒内层的强度条件:B 总σ=B 弯σ+][σσ≤zB。