聚合釜设计参考示例

- 格式:doc

- 大小:124.50 KB

- 文档页数:6

1概述(现状、应用:……;工艺配方:……;性能指标:……;主要原料及主要特性参数:……)2生产工艺流程【工艺路线的选择……;工艺流程图(详见工艺流程图);工艺流程叙述……(生产操作过程、各控制参数、操作时间等)】3生产控制及三废处理各岗位生产控制(3.1.1各岗位控制条件;3.1.2……)三废处理(3.2.1废水及废液;3.2.2废渣;3.2.3废气)4设备选型原则4.1主要设备的选型原则(反应釜的选型原则、搅拌器的选型原则)4.2辅助设备选型原则(泵的选型原则、各辅助设备(具体选型见后面章节))5物料衡算物料衡算的任务衡算依据及收集的数据衡算基准:(日产量,每釜日产能力及釜个数)反应釜每批投料量其它物料(水、汽等等)6釜设计6.1设计任务选择釜及夹套材料,确定聚合釜和夹套的几何尺寸,并对聚合釜及夹套进行强度计算。

6.2设计依据6.3釜几何尺寸的确定选定罐体高/径比i=(1.1 〜1.3)由估算公式:例如:初步选取公称直径为Dg2600的筒体,封头选取Dg2600的标准椭圆封头。

查表得封头的尺寸如下:曲边高度m=650mm,直边高度h2=50mm2 3内表面积F h=7.6545m ,容积V h=2.5131m查表得Dg2000的筒体的有关数据如下:一米高容积V^SBOgm3;一米高内表面积F1=8.17m2则筒体高度计算为:H= (V —V 封)/V1= (20-2.5131 )越.309=3.29 m按材料规格求整为:H=3.2 m长径比H/D=320O 2600=1.23,釜的实际体积为:V实际=HV1+V 封=3.2 ^309+2.5131 =19.50m3釜的实际装料系数为:n实际=V 物/V 实际=15.98 49.50=0.82由此可见,聚合釜的尺寸合理。

釜设计最大生产量为:19.50 >0.85=……m36.4 夹套几何尺寸的确定取公称直径为Dg2800 的夹套,夹套封头也采用标准椭圆封头,并取与夹与筒体相同的直径。

辽宁工业大学 PLC应用技术课程设计(论文)题目:聚合釜温度控制系统的设计院(系):电气工程学院专业班级:测控092班学号:学生姓名:指导教师:起止时间: 2012.6.20~2012.7.3课程设计(论文)任务及评语院(系):电气工程学院教研室:测控技术与仪器注:成绩:平时20% 论文质量60% 答辩20% 以百分制计算摘要随着现代工业的逐步发展,在工业生产中,温度、压力、流量和液位是四种最常见的过程变量。

其中,温度是一个非常重要的过程变量。

例如:在冶金工业、化工工业、电力工业、机械加工和食品加工等许多领域,都需要对各种加热炉、热处理炉、反应炉和聚合釜的温度进行控制。

这方面的应用大多是基于单片机进行PID控制,然而单片机控制的DDC系统软硬件设计较为复杂,特别是涉及到逻辑控制方面更不是其长处,然而PLC在这方面却是公认的最佳选择。

随着PLC功能的扩充在许多PLC控制器中都扩充了PID控制功能,因此在逻辑控制与PID控制混合的应用场所中采用PLC控制是较为合理的,通过采用PLC来对它们进行控制不仅具有控制方便、简单和灵活性大的优点,而且可以大幅度提高被测温度的技术指标,从而能够大大提高产品的质量和数量。

因此,PLC对温度的控制问题是一个工业生产中经常会遇到的控制问题。

这也正是本课题所重点研究的内容。

本文分别就聚合釜的控制系统工作原理,温度变送器的选型、PLC配置、程序设计等几方面进行阐述。

通过改造聚合釜的控制系统具有响应快、稳定性好、可靠性高,控制精度好等特点,对工业控制有现实意义。

关键词:聚合釜;传感器;PLC;PID调节目录第1章绪论 (1)第2章课程设计的方案 (3)2.1概述 (3)2.2系统组成总体结构 (3)第3章硬件设计 (5)3.1PLC的选型和硬件配置 (5)3.2传感器的选择 (6)3.3变频器的参数设置 (7)第4章基于PLC温度控制系统软件设计 (8)4.1STEP7MICRO/WIN32软件介绍 (8)4.2系统PID算法及流程图 (8)4.2.1PID算法简介 (8)4.2.2PID算法的数字化处理 (9)4.3I/O分配 (13)4.4PLC外部接线 (14)第5章设计总结 (15)参考文献 (16)第1章绪论温度测量和控制对人类日常生活、工业生产、气象预报、物资仓储等都起着极其重要的作用。

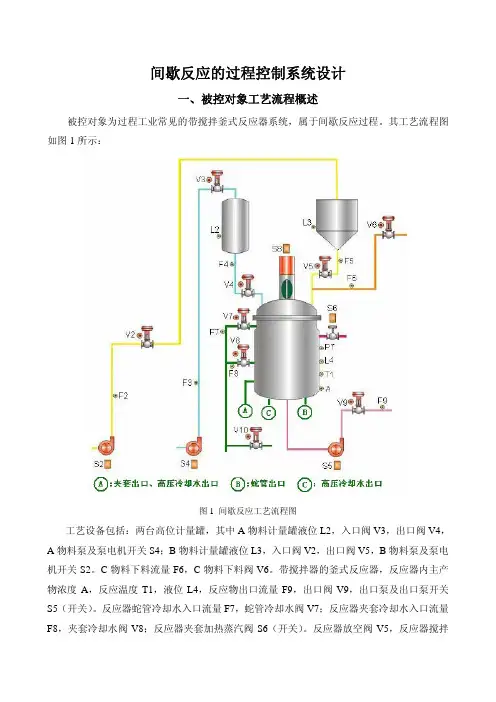

间歇反应的过程控制系统设计一、被控对象工艺流程概述被控对象为过程工业常见的带搅拌釜式反应器系统,属于间歇反应过程。

其工艺流程图如图1所示:图1 间歇反应工艺流程图工艺设备包括:两台高位计量罐,其中A物料计量罐液位L2,入口阀V3,出口阀V4,A物料泵及泵电机开关S4;B物料计量罐液位L3,入口阀V2,出口阀V5,B物料泵及泵电机开关S2。

C物料下料流量F6,C物料下料阀V6。

带搅拌器的釜式反应器,反应器内主产物浓度A,反应温度T1,液位L4,反应物出口流量F9,出口阀V9,出口泵及出口泵开关S5(开关)。

反应器蛇管冷却水入口流量F7,蛇管冷却水阀V7;反应器夹套冷却水入口流量F8,夹套冷却水阀V8;反应器夹套加热蒸汽阀S6(开关)。

反应器放空阀V5,反应器搅拌电机开关S8,高压冷却水阀V10。

间歇反应流程中相关设备尺寸如下:(1) 反应器(釜)每釜容积2500升(最大容积2800升),直径1400mm,高度2000mm,浆式搅拌器(体积忽略不计),转速90r.p.m,搅拌电机功率4.5kw(2) A物料计量罐容积180升,直径500mm,高度900mm,正常液位640mm(溢流管高度)(3) B物料计量罐容积270升,直径600mm,圆筒形部分高度800mm,圆锥形部分高度520mm,正常液位1000mm(溢流管高度)(4) A物料计量罐、B物料计量罐底到反应釜顶高差1500mm(5) A物料上料管、下料管,B物料上料管、下料管的公称直径Dg40mm(6) 反应器蛇管冷却水水管公称直径Dg50mm(7) 反应器夹套冷却水水管公称直径Dg65mm(8) 反应物出料管公称直径Dg70mm其测控条件如表1.1所示:表1.1 测控条件一览表L2 A物料计量罐液位最高640mmL3 B物料计量罐液位最高1000mmL4 反应器液位最高1600mmT1 反应温度℃P7 反应压力 MPa(绝压)F2 B物料上料流量最大8.1t/hF3 A物料上料流量最大9.72t/hF4 A物料下料流量最大9.05t/hF5 B物料下料流量最大8.68t/hF6 C物料下料流量最大42.77t/hF7 反应器蛇管冷却水入口流量最大42.84t/hF8 反应器夹套冷却水入口流量最大72.84t/h其设备参数如表1.1所示:表1.1 设备参数一览表S2 B物料上料泵开关开、关两种状态S4 A物料上料泵开关开、关两种状态S5 反应物出口泵开关开、关两种状态S6 反应器夹套加热蒸汽阀(开关阀)S8 反应器搅拌电机开关开、关两种状态V2 B物料上料阀开、关两种状态V3 A物料上料阀开、关两种状态V4 A物料下料阀开、关两种状态V5 B物料下料阀开、关两种状态V6 C物料下料阀V7 反应器蛇管冷却水入口阀V8 反应器夹套冷却水入口阀V9 反应物出料阀开、关两种状态V10 高压水入口阀开、关两种状态二、被控对象分析及控制系统综述缩合反应工序历经下料、升温、保温、出料及反应釜清洗阶段,最重要的是升温和保温两个阶段。

吉林化工学院Jilin Institute of Chemical Technology材料科学与工程学院课程设计年产6万吨丁苯橡胶聚合釜及其主要附属设备设计Annual production capacity of 60,000 tons polymerization styrene-butadiene rubber plant process design section学生学号10150127学生姓名赵秀吉专业班级材化1001指导教师张钰工程师联合指导教师张钰讲师完成日期2013.12. 6摘要 (I)ABSTRACT (II)第1篇设计说明书 (1)第1章绪论 (1)1.1设计依据、指导思想 (1)1.1.1 设计依据 (1)1.1.2 指导思想 (1)第2章工艺论证 (2)2.1工艺原理 (2)2.2生产方法论证 (2)2.3低温乳液聚合生产丁苯橡胶工艺过程 (4)2.3.1单体及化学品溶液接受 (5)2.3.1.1.丁二烯(BD) (5)2.3.1.2苯乙烯(ST) (5)2.3.1.3乳化剂(EM) (5)2.3.1.4活化剂(ACT) (6)2.3.1.5调节剂(MOD (6)2.3.1.6氧化剂(OXI) (6)2.3.1.7终止剂溶液(S.S) (6)2.3.2聚合 (6)第2篇设计计算说明书 (8)第1章基础数据 (8)第2章聚合工段物料衡算 (9)2.1进料计算 (10)2.2出料计算 (11)第3章聚合工段热量衡算 (12)3.1聚合热 (13)3.2冷却显热 (13)3.3搅拌热 (14)3.4大气吸热(略) (14)3.5所需氨的量 (14)第4章反应器和搅拌桨的选择 (15)4.1反应釜的选型 (15)第5章管道直径与贮罐的计算 (16)5.1管道与贮罐的计算 (16)5.1.1 管道直径的计算 (16)5.1.2 贮罐的计算 (17)第6章换热器的设计型计算 (17)6.1换热器计算基本条件 (17)6.2计算壳程压降及给热系数Α0 (18)第7章泵的计算 (19)7.1泵P—304的设计 (19)7.1.1 条件依据 (19)7.1.2 管内流体的流速 (19)7.1.3 泵的选型 (20)参考文献 (20)致谢 (22)材料科学与工程学院课程设计摘要本设计为年产6万吨乳聚丁苯橡胶装置工艺设计,以聚合工段为工艺设计的主要对象。

LF36型PVC糊树脂聚合釜的开发设计郑国光,罗忠新(锦西化工机械(集团)有限责任公司,辽宁葫芦岛125001)摘要:介绍了用于生产聚氯乙烯糊树脂生产装置的关键设备—LF36型PVC 糊树脂聚合釜的技术特性、结构特点及生产能力。

关键词:PVC ;糊树脂;聚合釜;开发设计中图分类号:TQ325.3文献标识码:B文章编号:1009-1785(2009)03-0030-021LF36型PVC 糊树脂聚合釜的开发意义随着经济的稳步发展,国内市场对聚氯乙烯糊树脂的需求有了较大增长,特别是在汽车、建筑、电子和涂料等方面的需求显著增加。

与粉状PVC 相比,2005年以前国内PVC 糊树脂发展相对缓慢,市场基本处于供需平衡状态,行业整体发展较为平稳,糊状树脂的利润也明显高于粉状树脂。

由于国内糊树脂的生产企业较少,行业竞争明显小于粉状树脂;近年来糊树脂下游需求有比较明显的增长,进口数量占国内消费的比例较大;再加上目前国内用于生产糊树脂的聚合釜产能较低,不如粉状树脂设备发展得成熟。

由于以上原因,研制糊树脂生产专用高产能聚合釜具有相当重要的意义。

LF36型糊树脂聚合釜是在LF24型PVC 糊树脂聚合釜基础上,与天津渤天化工有限公司生产工艺配套使用,主要研制内容有:搅拌冷模试验及放大优化设计;传热试验及传热结构的设计与制造;釜内件的复合电解研磨抛光;大功率传动装置的设计与制造;大轴径下传动釜用机械密封的设计与制造。

2LF36型PVC 糊树脂聚合釜的性能特点LF36型PVC 糊树脂聚合釜是在消化吸收引进日本三菱公司技术的36m 3PVC 糊树脂聚合釜基础上,进行消化、吸收及创新,并结合锦西化工机械公司设计制造的LF24型PVC 糊树脂聚合釜等系列釜的设计制造经验,将国内外多项先进技术经过二次开发用于该釜,总体技术达到国际先进水平,与天津渤天化工有限公司化工工艺相匹配,适用于微悬浮法工艺,生产各种型号的PVC 糊状树脂,并实现全过程自动化控制。

一种聚合反应釜的自动控制系统设计1.釜的控制与调节:釜的控制主要包括控制釜的开关和关闭、控制釜内的压力、温度和搅拌速度等。

将釜的开关和关闭设置为自动控制模式,可以通过信号传感器来监测釜内的压力和温度。

当压力和温度超过设定值时,系统可以自动调节加热或冷却功能,保持在设定范围内。

搅拌速度也可以根据需要进行自动调节,以控制反应的效果。

2.温度控制:温度是影响反应过程的重要因素之一、通过设置温度传感器,可以实时监测反应釜内的温度,并将温度信号传递给控制器。

控制器根据事先设定好的反应温度曲线,自动调节加热和冷却设备,保持反应温度的稳定。

3.压力控制:在聚合反应过程中,压力的变化可能会影响反应的速率和效果。

因此,该系统应该包含压力传感器用于监测釜内的压力,并将信号传递给控制器。

控制器根据设定的反应压力范围,自动调节加热和冷却设备,保持反应釜内的压力在设定范围内。

4.进料控制:在聚合反应过程中,需要逐渐添加反应物料。

进料控制系统应包含流量传感器,用于测量反应物料的流量。

控制器根据设定的反应物料流量曲线,自动调节进料速度,以控制反应过程。

5.搅拌控制:搅拌是聚合反应过程中的一个重要步骤,可以促进反应物料的混合和均匀分布。

搅拌控制系统应包括搅拌速度传感器和控制器。

控制器根据设定的搅拌速度曲线,自动调节搅拌设备的转速,以达到所需的混合效果。

6.反应物浓度控制:在聚合反应过程中,反应物浓度的变化可能会影响反应的速率和效果。

反应物浓度控制系统应包括浓度传感器和控制器。

控制器可以根据浓度传感器测量到的反应物浓度,自动调节进料速度或反应时间,以控制反应物浓度在设定范围内。

以上是一种聚合反应釜的自动控制系统设计,包括釜的控制与调节、温度控制、压力控制、进料控制、搅拌控制和反应物浓度控制等方面。

通过自动控制系统的设计,可以提高反应的稳定性和效率,减少人工操作并降低安全隐患。

立方米聚合釜的设计设计说明毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:摘要本文首先介绍了聚氯乙烯(PVC)的广阔发展前景,而聚合釜是生产PVC的最重要设备。

又简单介绍了国内外聚合釜设计技术的发展历程及制造厂家。

从材质的传热性能、传热面积、搅拌器的设计、釜顶冷凝器及釜壁抛光几个方面阐述了聚合釜结构对生产能力的影响。

又介绍了釜体和夹套的技术特性,以及安装、试车、操作、岗位要求。

同时指出设备特点及存在的问题并提出改进意见。

然后是详细的工艺计算和强度计算,进而各个位置尺寸和部件进行选择确定。

关键词:聚氯乙烯,设计,计算AbstractThis paper describes the broad prospects for development of PVC,the production of PVC polymerization reactor is the most important equipment.Also a brief home and abroad polymerization reactor design and technological development and manufacturer.Heat transfer from the material, heat transfer area, mixer design, the condenser and the reactor vessel top wall of polished several aspects of the polymerization reactor structure on the capacity of.Also introduced the reactor body and the jacket of the technical characteristics,And installation, commissioning, operation, job demands.Also pointed out that the device characteristics and problems and suggest improvements.Then the detailed process calculation and strength calculation,Size and components in various locations and then select OK.Key Words:PVC;Design;Calculate目录摘要 (I)Abstract (II)第1章设计说明书 (1)1.1概述 (1)1.1.1国内外聚合釜技术的发展历程 (1)1.1.2我国制造聚合釜的厂家 (4)1.2聚合釜结构对生产能力的影响 (5)1.2.1材质的传热性能 (5)1.2.2传热面积 (6)1.2.3搅拌的设计 (6)1.2.4釜顶冷凝器 (8)1.2.5釜壁抛光 (8)1.3设备的技术特性 (8)1.3.1釜体的试验、检验要求 (9)1.3.2 夹套的试验,检验的要求 (9)1.4安装、试车、操作及岗位要求 (9)1.4.1 安装 (9)1.4.2试车要求 (10)1.4.3设备的操作要求 (10)1.4.4岗位安全要求 (10)1.5设备特点及存在的问题和改进的意见 (11)1.5.1设备特点 (11)1.5.2设备的特点 (11)1.5.3 改进的意见 (11)1.6维修注意事项 (11)1.6.1 检修周期 (11)1.6.2 检修内容 (11)第2章工艺计算 (12)2.1原始数据 (12)2.2 物料衡算 (13)2.3釜体工艺尺寸的确定 (14)2.3.1釜体内直径、高度的确定 (15)2.3.2封头的选择 (15)2.3.3 夹套的选择 (15)2.4热量衡算 (17)2.4.1热水量的计算 (18)2.4.2 冷却水用量(聚合时间为11小时) (20)2.4.3 所需传热面积 (21)2.5釜体内冷管的计算 (21)2.6实际传热面积及校核 (22)2.7搅拌器设计 (22)2.7.1桨叶的形式,安装方式、尺寸 (22)2.7.2搅拌转速的确定及功率的计算 (24)2.7.3 电机、减速机的选择 (26)2.8安全阀的选择 (27)2.8.1 安全阀的工作原理及工作过程 (27)2.8.2 液化气体容器的安全泄放量 (27)2.8.3 安全阀排放能力的计算 (28)2.8.4 安全阀的规格尺寸(P10-9) (28)2.9工艺接管的计算及选择 (29)2.9.1 进、出料管径和长度 (29)2.9.2夹套进、入口管管径及长度 (30)2.9.3温度计接管等列表 (30)2.9.4放料阀 (31)2.9.5 接管法兰的选择、法兰盖的选择 (31)第3章强度计算 (32)3.1设釜体、夹套的计 (32)3.1.1选材 (32)3.1.2釜体,封头的计算及校核 (33)3.1.3 夹套壁厚设计 (35)3.1.4 夹套封闭结构设计 (36)3.1.5 夹套螺旋导流板的间距确定 (37)3.2釜体及夹套的开孔补强 (38)3.2.1 釜体的开孔补强 (38)3.2.2 夹套的开孔补强 (39)3.3内冷管外压稳定性校核 (40)3.4支承结构设计计算 (41)3.4.1支承结构形式 (41)3.4.2载荷计算 (41)3.5搅拌轴的设计 (42)3.5.1轴的最小直径 (42)3.5.2轴结构的确定 (43)3.5.3 轴的刚度校核 (44)3.5.4 轴的临界转数的计算 (44)3.6轴承的选择及寿命计算 (46)3.6.1 轴的轴向力 (46)3.6.2 轴承的选择 (47)3.7人孔的选择 (49)3.8轴底轴承的选择及支架的设计 (49)3.9减速机机座选择 (50)参考文献 (51)致谢 (52)第1章设计说明书1.1概述聚氯乙烯(PVC)具有良好的电性能和阻燃性能,机械强度高,耐腐蚀,建筑、运输、包装、电子电器和室内装饰材料诸方面均占有巨大的市场:加之PVC生产中资源消耗少、能耗低、原料易得,在通用塑料中成为性能较好、生产成本最低的产品品种,具有较广阔的发展前景。

毕业论文题目:聚氯乙烯聚合釜简单设计学生:高鹏学号: 2808226院(系):信息工程三系专业:机械设计制造及其自动化指导教师:王宁侠200 12 年 6月 5日摘要本文首先介绍了聚氯乙烯(PVC)的广阔发展前景,而聚合釜是生产PVC的最重要设备。

又简单介绍了国内外聚合釜设计技术的发展历程及制造厂家。

从材质的传热性能、传热面积、搅拌器的设计、釜顶冷凝器及釜壁抛光几个方面阐述了聚合釜结构对生产能力的影响。

又介绍了釜体和夹套的技术特性,以及安装、试车、操作、岗位要求。

同时指出设备特点及存在的问题并提出改进意见。

然后是详细的工艺计算和强度计算,进而各个位置尺寸和部件进行选择确定。

关键词:聚氯乙烯,设计,计算AbstractThis paper describes the broad prospects for development of PVC,the production of PVC polymerization reactor is the most important equipment.Also a brief home and abroad polymerizationreactor design and technological development and manufacturer.Heat transfer from the material, heattransfer area, mixer design, the condenser and the reactor vessel top wall of polished several aspects of thepolymerization reactor structure on the capacity of.Also introduced the reactor body and the jacket of thetechnical characteristics,And installation, commissioning, operation, job demands.Also pointed out thatthe device characteristics and problems and suggest improvements.Then the detailed process calculationand strength calculation,Size and components in various locations and then select OK.Key Words:PVC;Design;Calculate第一章绪论1.1 选题背景聚氯乙烯简称PVC,由氯乙烯在引发剂作用下聚合而成的热塑性树脂。

精细化工工程课程设计任务书班级:化学工程与工艺专业设计题目:热引发的苯乙烯单体聚合用反应釜的设计一设计条件1、生产能力: 6000 吨聚苯乙烯/年。

2、以甲苯为稀释剂,在反应液中质量分数为12%。

3、考虑到物料黏度和传热的需要,苯乙烯单体聚合一般采用4到5级反应釜进行反应,反应最终聚合转化率为0.795,反应液中最终含聚合物的质量分数为70%。

本设计任务主要是对第一个反应釜进行设计,第一个反应釜中聚合转化率为0.45。

目录1.设计方案简介 (1)1.1聚苯乙烯的生产方法 (1)2.基本设计条件的选定 (2)2.1反应温度的确定 (2)2.2反应器的选择 (2)2.3搅拌装置的选择 (3)2.4换热装置的选择 (3)3.反应釜体的设计 (3)3.1工艺条件的确定 (3)3.2反应釜体积的计算 (3)4.搅拌装置的设计 (5)4.1搅拌器的尺寸计算 (5)4.2搅拌器的转速和功率计算 (6)4.3电机的功率和减速机的选择 (7)5.夹套的设计 (8)5.1热量衡算 (8)5.2总传热系数K的确定 (8)5.3传热面积的计算 (10)5.4夹套几何尺寸的计算 (11)6.结论 (11)7.附表 (12)8. 参考文献 (14)9.附图 (15)1.设计方案简介1.1聚苯乙烯的生产方法错误!未找到引用源。

苯乙烯极易在热作用下形成自由基,进行自由基聚合,或在自由基引发剂、离子型催化剂存在下聚合生成聚苯乙烯。

工业上的主要生产方法有本体聚合、悬浮聚合和乳液聚合。

均聚物的生产主要是本体法和悬浮法,共聚物则多采用悬浮法和乳液法。

本设计由于以甲苯为稀释剂,故采用的是溶液聚合。

溶液聚合是将单体和引发剂溶于适当溶剂中进行的聚合反应。

其基本组成由分单体、引发剂、溶剂组成,聚合场所在溶液内,是均相介质。

溶液聚合的优点是散热控温容易,可避免局部过热,体系粘度较低,能消除凝胶效应。

其缺点是溶剂回收麻烦,设备利用率低、聚合速率慢、分子量不高。

![毕业设计----聚氯乙烯反应釜设计[管理资料]](https://uimg.taocdn.com/b34d90be852458fb760b568c.webp)

聚氯乙烯反应釜设计1 前言我国pvc生产企业平均规模为年产8万多吨,pvc生产处于低垄断状态。

由于国产化pvc 生产技术的成熟,在很大程度上降低了行业进入门槛。

行业内和行业外企业为追求较高利润,竞相建设和扩产, 近几年国pvc热的显著特征是大干快上。

所谓大是指规模大,新建改扩建项目年生产规模动辄十万吨以上,二三十万吨以上也不少见。

未来pvc生产企业规模将向40万~80万t/a大规模水平发展,规模小的企业将由于技术水平较低、污染严重、生产成本高、竞争能力弱而逐步被淘汰。

我国pvc行业采用大型聚合釜生产装置成为近年来明显的发展趋势,前几年北京化二在消化吸收国外引进的先进技术的基础上,不断摸索实践,成功实现了70m3聚合釜成套工艺及关键技术的国产化,并在国内很多聚氯乙烯生产企业进行了推广应用。

70m3聚合釜由于长径比适中、生产强度大、换热能力好、运输方便、综合性能好,在建设10万t/a的聚氯乙烯生产装置时具有较好的综合经济效益,但随着新建或扩建聚氯乙烯生产装置规模越来越大,如建设20万t/a以上生产装置,需要采用至少2条生产线,采用70m3聚合釜就存在设备投资较大建设费用和运行费用较高、单釜生产能力偏低、控制不方便等不足,目前不少厂家在进行二期或三期,扩建项目时,首选是采用100m3以上聚氯乙烯大型反应釜。

在这种背景下,开发新型聚合釜及成套工艺技术就成为必然的趋势。

大型反应釜的开发不是简单的容积扩大,而是综合技术的体现,涉及到多个领域的技术合作。

北京化二与上海森松公司吸收国内外先进技术和实践经验,对聚合釜容积的选型、换热方式、搅拌结构和方式、关键配件选择等进行了认真的讨论研究并进行了严格的计算,研制和开发了100m3型聚合釜(该聚合釜正在申请专利),北京化二在吸收国内外各种先进工艺技术的基础上,开发了拥有自主知识产权的成套工艺技术。

一、工艺设计1 聚合釜的设计聚合釜容积的选型聚合釜容积的选型与制造费用、运行费用、运输条件、生产效率和产品质量等密切相关。

一物料衡算1 物料衡算的任务通过物料衡算确定聚合釜的个数、体积、每釜投料量及各工序进出物料量。

为设备计算、选型和热量衡算提供依据。

3 衡算的依据1 设计生产规模年产AS树脂7000吨2 设计生产时间 8000小时/年3 生产周期 8小时4 单体(苯乙烯和丙烯腈)转化率转化率为96%4 收集的数据1苯乙烯密度 0.9060g/cm3(25℃)2 丙烯腈密度0.8060g/cm3(25℃)3水的密度 0.9982g/cm3(25℃)4参考配方5 衡算基准以一釜物料为衡算对象,以釜中生成的树脂为衡算基准。

单位为kg/釜。

6总收率及损失分配根据生产统计数字,树脂总收率取为94%,树脂总损失为6%。

各工序损失分配如下(以釜内生成的树脂为准):聚合部分 2%洗涤部分 1%离心部分 1%干燥部分 1%包装部分 1%7 聚合釜投料量聚合过程中物料体积变化不大,因此以25℃时的物料体积为依据来计算釜内物料体积。

初步选取24m3聚合釜,聚合釜装料系数取为0.8。

则聚合釜有效体积为19.2m3 聚合釜投料量根据参考配方按比例计算。

计算过程略。

8 聚合部分物料衡算由于产品中引发剂,稳定剂及链转移剂的量很少,所以在产品中将其忽略不计,并假设所有助剂都被洗涤水带走。

苯乙烯量: 6.92×906.0=6269.52 Kg丙烯腈 3.30×806.6=2659.80 Kg软水量: 8.92×998.2=8904 Kg 生成AS树脂量:(6269.2+2659.80)×96%=8572 Kg损失AS树脂量: 8572.15×2%=171.4 Kg未反应单体(苯乙烯及丙烯腈)量:(6269.52+2659.80)-8572=357.32 Kg进入下一工序的AS树脂量: 8572-171.4=8401 Kg9 洗涤部分拟选用2个16m3 洗涤釜。

每釜用2000Kg水洗涤,洗涤后湿物料中含水20%。

年产2万吨聚氯乙烯聚合反应釜设计前言随着计算机技术的发展, 微型计算机越来越广泛地用于化工生产过程的控制。

过去, 衙化公司电化厂的聚合釜控制由人工操作, 不但劳动强度大, 而且控制精度低, 往往发生树脂转型。

从1 9 8 9 年开始, 衡化公司电化厂和衙化公司开发处对电化厂聚合釜的微机控制进行了开发研制工作, 总共投资了万元。

其控制对象主要是聚合釜下层温度和夹套水温。

采用一台单板针算机( 下位机)控制5 只聚合釜温度, 并且通过R S 一2 32 C口向IB M一P C ( 上位机) 传递现场信息以实现数据的存储、图形显示、打印制表等多种功能。

该系统自1 9 9 0 .09 月投运以来, 不但安全可靠, 而且各项经济技术指标均符合设计要求。

聚氯乙烯是五大通用树脂之一,由于具有良好的性能,应用领域最宽,在全世界得到了广泛应用。

我国是世界上PVC生产和消费发展最快的国家。

本设计基于对PVC四种合成方法的比较,选用悬浮法聚合工艺。

同时介绍了国内聚氯乙烯生产的常用技术,通过对悬浮法进行深入分析,提出聚氯乙烯生产技术的新方向。

确定悬浮法聚氯乙烯生产工艺的基础上进行了物料衡算,热量衡算,设备选型等。

在此基础上,绘制聚合反应工段的基本工艺流程图和主体聚合反应釜的装配图。

经过本次设计,了解了化工工艺生产的各个环节和实施步骤,掌握了化工设计的基本程序和方法,认识到理论实验到工厂大规模生产的转变过程.目录前言 (I)目录 (II)第一章综述............................. 错误!未定义书签。

1.1 国内外PVC发展状况及趋势......... 错误!未定义书签。

1.1.1PVC简介 (1)1.1.2国内聚氯乙烯发展动态及趋势 (1)1.1.3国外聚氯乙烯发展动态及趋势 (1)1.2聚合工艺方法 (2)1.2.1悬浮聚合 (3)1.3悬浮聚合工艺流程叙述 (3)1.3.1 加料系统 (4)1.3.2 聚合系统 (4)1.3.3 回收系统 (5)1.3.4 干燥系统 (5)1.4原料及其他主要组分 (6)1.5 原料及产品性能 (6)第二章影响聚合产品质量的因素 (7)第三章工艺计算 (8)3.1 物料衡算 (8)3.1.1 聚合釜 (8)3.1.2 出料槽 (14)3.1.3 汽提塔 (15)第四章化工设备的选型和设计计算 (13)4.1 聚合釜的选型 (13)4.1.1 验算....................... 错误!未定义书签。

聚氯乙烯PVC聚合釜控制方案一、系统概述PVC 聚合反应控制采用MACS 集散控制系统(简称DCS 系统)。系统主要由操作站、控制站、通信总线、信号模块等组成。DCS且系统的控制站直接与现场生产装置相连,它承担现场信号的实时采样、处理、控制、输出,并与操作站进行数据通信。而操作站一方面接收操作人员的指令(人机会话),通过通信总线向操作站发送相应的命令,同时接收控制站回送的数据,并对这些数据进行显示、报警、存储、打印等。DCS 系统内各个节点(操作站与控制站)之间的信息交换是通过通信总线来实现的,系统硬件原理图如图1。PVC 聚合反应DCS 系统控制主要装置包括:聚合釜、回收系统、公用系统。图1:PVC 聚合反应DCS系统结构图二、系统控制要求冷搅拌30分钟结束->升温,开热水上水阀及回水阀,通过夹套来加热聚合釜,诱发聚合反应->升温至切换温度,关热水上水阀及回水阀,开循环水回水阀->聚合反应,通过改变循环水阀位开度来控制反应釜内温度到要求的范围内—>反应釜压力低于出料压力(反应釜温度不变),方可出料。此处循环水的目的是为了带走放热反应的多余热量,控制反应釜内的温度。不同型号的树脂,要求控制的反应温度、反应压力等参数均不相同,需分别设置控制程序,各温度控制值 2.5℃为偏差报警限。图2:聚合釜工艺流程图三、温度控制方案聚合釜温度控制基本上采用串级控制方案,以釜内温度作为主调变量,夹套水温作为付调变量,控制输出将调节循环水上水阀的开度。同时,循环水回水阀处于开启状态。下面将对釜合反应分两个阶段进行分析串接控制。在反应前期(升温结束后备20分钟),釜温与反应温度设定值还存在较大偏差,如果立即投入带积分作用的定值串级控制,将会引起积分饱和,致使升温的过渡阶段温度超调。所以在这一阶段,DCS 系统采用变给定的串级控制,如图3所示。T I C 110A 6P I D (较弱)T I C 110B 6纯比例P 6#釜夹套水温6#釜温6#釜温度控制(主环)6#釜夹套水温控制(副环)+—+—S V 程序设定模块输出 循环水阀位时间温度设定值切换温度01200s 图3 反应前期串接变给定控制上图中,串级控制器给定值SV 将由程序设定模块PGSUi 输出决定,给定值SV 将随时间t 变化而逐渐增大;而SV-t 关系曲线将由现场调试得出,此曲线起点为升温结束时的温度,终点为温度设定值,整个过程的时间为20分钟。次阶段结束后,DCS 系统自动进入“正常反应”阶段。在正常反应阶段,DCS 将采用定值串级控制,控制器的给定值SV 就是操作人员设定的“反应温度设定值”,如图4所示。此设定值将决定PVC 的型号。T I C 110A 6P I D (较强)T I C 110B 6纯比例P6#釜夹套水温6#釜反应温度输出 循环水阀位6#釜温度控制(主环)6#釜夹套水温控制(副环)+—+—6#釜反应温度设定图4 正常反应串接控制在此阶段,为了减小余差(温度波动0.3℃),提高控制精度和PVC的质量,串级控制的主调节器将具有较强的积分作用,这些主副环PID参数需进行现场调试决定。在DCS系统中,反应前期与正常反应的串级控制采用了两个不同回路中的串接控制模块CSC。因为这两个CSC模块在两个回路中,所以反应前期与正常反应的串接控制的P.I.D参数可以具有不同值,以适合反应前期与正常反应这两个阶段对象特性的变化。“出料”阶段的控制与正常反应阶段控制方案基本一致,在此不再赘述。上述控制,每一只聚合釜基本相同,但由于每一聚合釜的对象特性并不相同。所以需要对一只釜单独整定P.I.D参数,包括“反应前期”变给定串级控制参数和“正常反应”阶段的定值串级控制参数。这些参数需要现场调试决定。聚合工段DCS控制包括:* 1-7#反应釜温度控制。上面已作详细分析;* 热水槽温度控制 90℃±2℃* 热水槽液位控制。* 1、2号单体计量槽进、出料控制计量总量一一对应(计量槽液位上上报警限-下下报警限), 所以必须合理设置液位报警限.* 软水计量槽进、出料控制与单体计量槽一样需要进行报警限调试。四、聚合釜操作规程★聚合釜的DCS操作1~7#聚合釜的DCS操作过程基本相同,以下将以6#聚合釜为例进行说明。聚合反应的操作步骤分为“预处理”、“抽真空”、“冷搅拌”、“升温”、“反应前期”、“正常反应”、“出料”和“手动”。前三步受到检测和控制仪表安装不足的限制,所以并没有作实质性的输出控制。从步骤“升温”开始,将由DCS 系统实现自动控制,直至出料。DCS 系统操作步骤处于“手动”状态下,操作人员可根据需要手动操作热水上水阀、热水回水阀、循环水上水阀、循环水回水阀等,以满足某些特殊要求。1、预处理按“控制分组”翻至“6#聚合釜反应(一)”,在“6#釜操作步骤设定”仪表中按入“预处理”。在这一步骤中,DCS系统自动关闭热水上水阀、热水回水阀、循环水上水阀、循环水回水阀并锁定,不可开启。系统内部将各种内部时钟清零,以备计时正确。2、抽真空在“6#釜操作步骤设定”仪表中按入“抽真空”。DCS系统将从零开始以秒为单位计时,并显示于“6#聚合釜反应(二)”画面的“计时时钟”,“分钟”,“秒钟”上。此步骤中,DCS系统仍然关闭热水上水阀、热水回水阀、循环水上水阀、循环水回水阀。3、冷搅拌在“6#釜操作步骤设定”仪表中按入“冷搅拌”。DCS系统将完成“抽真空”步骤中类似的功能。4、升温 在聚合釜升温前,操作工必须预先设定好“6#釜生产批号”,并且检查“6#釜反应温度设定”,“6#釜出料压力设定”是否正确,否则DCS 系统将无法进行正常控制。在“6#釜操作步骤设定”仪表中按入“升温”(使用“UP ”,“DOWN ”键及确认键),此时DCS 系统将接受操作人员的命令开始升温,自动开启热水上水阀、热水回水阀,关闭循环水上水阀、循环水回水阀,并锁定这些状态。当反应釜内温度升至切换温度Tm,系统自动关闭热水上水阀、热水回水阀,开启循环水回水阀。其中,切换温差(反应温度与切换温度Tm 的差值)的高低由 DCS 根据夹套内的水温而定(通过查折线表实现),操作人员不必设定。合理的切换温度将保证聚合釜从加热升温结束到正常反应开始阶段釜温平稳的过渡,不至于太大的超调,以保证PVC 产品质量。5、反应前期 从切换温度Tm 开始,DCS 系统进入“反应前期”状态。关闭热水上水阀、热水回水阀,开启循环水回水阀,循环水上水阀(调节阀)的阀开度将根据DCS 系统的釜温串接控制器的输出来决定,如图 5。从升温状态刚进入反应前期状态时,由于此时釜温与正常的反应温度有较大的差值,所以循环水上水阀不可能打开,即阀开度为零。在这过程中,DCS 系统的釜温串接控制器的给定值将根据时间推移逐渐升高,直至到底设定的反应温度,它们所经历的时间和给定值上升速度各个釜不尽相同(现场调试结果),具体数据如表二。而反应前期时间的计时显示在“6#聚合釜反应(三)”的“6#釜上升时间”中。时间一到,系统进入正常反应阶段并在“6#釜操作步骤设定”仪表中显示“正常反应”。反应前期的时间可以在自定义程序单独设置6#釜温度控制6#釜夹套水温控制?图5:釜温串接控制器6、正常反应 系统进入正常反应阶段,系统自动关闭热水上水阀、热水回水阀,开启循环水回水阀,循环水上水阀的阀开度将根据DCS 系统的釜温串接控制器的输出来决定,控制器的给定值为操作人员设定的反应温度。釜温串接控制器的内环为夹套水温控制TIC110B6,外环为聚合釜温度控制TIC110A6,如图 4,控制目的是使聚合釜内的温度达到—反应温度设定值±0.2℃。在此步骤中,操作人员需监视聚合釜的温度,以防系统受到较大干扰(循环水温突然升高)的情况下失控而影响产品质量。在正常反应阶段,如果聚合釜内温度超出“6#釜反应温度设定”值3℃,DCS 系统将进行联锁,循环水回水阀和循环水上水阀全开,系统变成“手动”状态,在这种情况下,操作人员应及时进行处理。当温度恢复正常后,操作人员应在“6#釜操作步骤设定”仪表中改为“正常反应”。7、出料聚合反应到了后期,聚合釜内的压力将逐渐下降。当正常反应阶段期间,釜内压力低于“出料压力设定”值,“6#釜操作步骤设定”中显示“出料”,表示PVC 可以出料。此时系统仍处于正常反应期间的控制状态,但此时阀门并没有锁定,操作人员可以改变这些状态,如开关热水上水阀、热水回水阀及循环水回水阀等。8、手动在系统运行中,如果有特殊需要,操作人员可以将“6#釜操作步骤”中设定为“手动”,此时系统的控制状态为手操状态,即可以随意改变6#釜热水上水阀、热水回水阀、循环水回水阀的开关,增减循环水上水阀的阀门开度,此项操作通过夹套水温控制器TIC110B6(串接内环)的MV增减实现。★控制分组操作仪表说明:1)6#聚合釜反应(一)1—6#聚合釜温度控制TIC110A6(串接控制外环)2—6#釜温器夹套水温控制TIC110B6(串接控制内环)3—6#聚合釜压力 PIA1064—6#釜操作步骤设定STEP65—6#釜反应温度设定TC66—6#釜生产批号设定NUM67—6#釜热水上水阀TV110A-68—6#釜热水回水阀TV110C-62)6#聚合釜反应(二)1—6#釜循环水回水阀TV110D-62—6#釜出料压力设定PA63—6#釜切换温差T—A6,其中TC6=Tm + T-A64—空5—6#釜计时时钟HOUR66—6#釜计时分钟MIN67—6#釜计时秒钟SEC68—空3)6#聚合釜反应(三)1-空2—6#釜升温自控TIC110A6(反映前期串接控制外环)3—6#釜升温夹套水温自控TIC110B6(反映前期串接控制内环)★聚合釜DCS控制注意事项1、釜温超过设定温度±1.0℃为釜温上限/下限报警2、釜温超过设定温度±2.0℃为釜温上上限/下下限报警3、温度控制偏差报警为±2.5℃4、釜内温度超出反应温度设定值3℃,DCS 系统将进行联锁。5、如果1~7#釜泄漏量过大,将影响聚合釜的正常升温,应及时修改。6、因为DCS系统1~7#釜操作画面基本相同,所以操作人员操作仪表应注意仪表对应的釜号。7、反应过程中不可修改“反应温度设定”值。★聚合工段公用系统DCS控制试车规程1、单体计量槽操作(1#、2#)a、计量槽进料自控(1#)按“控制分组“第1页“1#单体计量槽”,按“增”或“减”将“1#单体计量槽进料”开关拨向“进料”, 系统将自动打开单体进料阀、气相阀;关闭单体出料阀,气相平衡阀。此时开始进料。当计量槽液位上升到“上限报警值时”,系统将进行“液位上限报警”,当液位上升到“上上限报警值”时,系统将自动关闭单体进料阀和气相阀,计量槽停止进料,液位已满。计量槽的单位计量多少将取决于“单体计量液位报警”上上限与下下限的差值。b、单体计量槽出料自控按“控制分组”第一页“1#单体计量槽”按“增”或“减”键将“1#单计量槽出料”开关拨向“出料”,系统将自动打开单体出料阀、平衡阀,同时关闭单体进料阀、气相阀。当计量槽液位下降至“下限报警值”时,系统将进行”单体计量槽液位低限”报警,当液位下降至“下下限报警”时,系统将自动关闭单体计量槽出料阀和平衡阀,此时,计量槽内液位已空,卸料完毕。其中,修改1#单体计量槽液位报警限方法(此项操作必须在工程师状态下进行)。方法一:修改组态中1#单体计量槽液位报警限。方法二:按“控制分组”,找到“1#单体计量槽液位”(LIAS1011),再按”调整画面“,修改HH(上上限),HI(上限),LO(下限),LL(下下限)。c、2#单体计量槽控制在”控制分组“第2页“2#单体计量槽”中操作,操作方法同1#单体计量槽操作步骤。上述操作也可在“流程图中“进行,按”流程图“键,再按F1—F8找到相应的仪表或阀门,作相应的操作。2、软水计量槽自控该槽装有”软水进水阀”和“软水出水阀”计量前必须事先设定好“控制分组”第3页“软水计量槽液位”的报警,包括报警上上限、上限、下下限、下限。每次计量;软水多少将决定于“上上限”和“下下限”“调整画面”:HH—上上限;HI—上限;LO—下限;LL—下下限。计量槽进水:“控制分组”按“”或““将计量槽进水开关打开”阀开“,开始进水。当软水计量槽液位到达上限报警;液位到达上上限,自动关闭”进水阀“,此时表示软水计量槽已满。计量槽出水:按”“或“”将软水计量槽出水开关打开“阀开”开始出水进入相应的反应釜。当软水计量槽液位降至报警下下限(LL)系统将自动关闭“软水计量槽”出水阀,表示软水计量槽出水完毕。此项操作也可在“操作流程”中进行,按“F1—F8“键寻找相应的仪表进行操作。说明:上述两项“软水计量槽”,“1#单体计量槽”,“2#单体计量槽”自控过程必须将“控制分组”第1页“公用部分控制状态”开关拨向“自动”,如果处于“手动”状态,上述操作将失效。3、热水槽控制热水槽装有“工业上水“和”蒸汽“两只调节阀,分别用于控制热水槽的液位和水温。利用PID单回路控制:”热水槽液位控制“和”热水槽水温控制“,操作工可以改变这两个回路的手、自动状态,处于手动状态时,可手动通过改变阀位来改变液位和水温。按”自动“,并且改变调节器的设定值(SV),改变设定值可通过按下数据再确认(按”确认“键)或按“增”“减”,“快增”“快减”键。通过按此类键,可用于改变调节阀的设定值或阀位;当调节器处于”自动“状态(AUT),可改变设定值;而处于”手动“状态”(MAN),可改变调节器的阀位输出值,而去改变相应阀的阀开度。★参考数据(2型为例)正常反应釜内温度波动:±0.2℃反应前期釜内温度波动:±2.0℃反应时间:约7小时冷搅拌时间:30分钟正常反应夹套水温约:40℃反应后期夹套水温约:37℃热水温:90℃五、操作要点和参数设置★操作人员“升温”前必须检查:1、反应温度设定是否正确—与所生产的树脂型号对应。2、生产批号是否正确。如果生产批号为“0”,否则将无法升温。★反应过程中,“釜温报警”类型:1、釜温超过设定温度±1.0℃,釜温上限/下限报警;2、釜温超过设定温度±2.0℃,釜温上上限/下下限报警;3、釜温超过设定温度±2.5℃,釜温偏差报警;4、釜温超过设定温度3.0℃,釜温极限报警联锁,进入手动状态,阀位为100%,即循环水上水气阀全开。操作人员必须认真监视 DCS提供于“报警一览”的这些信息,并作出相信的安全措施。如果釜温超过设定温度3.0℃,并一直保持此状态,操作人员将无法切入“自动”控制状态,因为釜温还处于危险状态。在这种情况下,操作人员应该“手操”,使釜温恢复正常(设定温度±0.5℃),此时方才可切入“自动”控制状态。并应该注意,这种情况下如果温差过大(釜温与设定温度差大于±1℃)切入自动控制—“正常反应”状态,将会引起聚合釜温度大幅度的波动,所以超温时必须手操阀位使温度正常并切入自动。所有上述这些操作过程都被登录于“历史曲线”,可以通过对历史曲线分析得出操作工是否有误操作。★在出现下述情况,首先将操作步骤切为“手动”,然后手操各阀门,。※釜温检测故障,温度不动或跳动;※阀门故障;※夹套水温检测故障;※超温无法自控;其中手动状态下循环水上水阀开度改变是在“i#聚合釜反应(一)”通过增减“i#釜温器夹套水温控制TIC110B6(串接控制内环)”的阀位MV来改变。★仪表技术员检查及整定参数:1、软水计量槽报警限设置修改软水计量槽液位“调整画面”中报警上限 HI报警上上限 HH报警下限 LO报警下下限 LL其中( HH-LL)一一对应所计量软水总量。同时对DCS输入组态中的软水计量槽液位作上述各项报警限的永久性修改。2、1#单体计量槽报警限设置修改1#单体计量槽液位“调整画面”中的报警上限 HI报警上上限 HH报警下限 LO报警下下限 LL其中( HH-LL)一一对应1#单体计量槽所计量的单体总量。同时对DCS输入组态中的1#单体计量槽液位作上述各项报警限的永久性修改。3、2#单体计量槽报警限设置修改2#单体计量槽液位“调整画面”中报警上限 HI报警上上限 HH报警下限 LO报警下下限 LL其中( HH-LL)一一对应2#单体计量槽所计量的单体总量。同时对DCS输入组态中的2#单体计量槽液位作上述各项报警限的永久性修改。4、反应前期串级控制PID参数“参数修改”中1—7#釜“i#升温釜温自控TC110Ai”主环PID参数,正/反作用等;“i#升温夹套温度自控TC110Bi”副环PID参数,正/反作用等;5、正常反应串级控制PID参数“参数修改”中1—7#釜“i#釜温度控制TIC110Ai”主环PID参数,正/反作用等;“i#釜夹套温度控制TIC110Bi”副环PID参数,正/反作用等;6、热水槽温度控制PID参数“参数修改”中“热水槽温度控制”PID参数,正/反作用等。仪表技术员应注意:当工艺条件或生产的树脂型号改变后,引起控制效果不佳,需要进行串级控制器的PID主副环参数整定。7、切换温差(反应温度与切换温度Tm的差值)的高低由 DCS根据夹套内的水温而定,操作人员不必设定。具体实现是:先定义FXY8的X-Y关系,即切换温差与夹套水温的关系,在升温过程中,通过查折线表FXY8,得到相应夹套水温的切换温差,也就决定了切换温度。所有“报警限”和“PID参数”如果不作修改,将不必重新设置,DCS系统将一直保存直至下次被修改。六、“聚合釜超温工艺故障”软件指导1、升温过程升温结束5分钟后,检察“夹套水温”<50℃故障—提示:★循环泵未开启★热水进水阀未开启★热水回水阀未开启★热水温度太低★热水泵未开启★循环水进水阀漏★反应温度设定值正常否说明:所有上术故障报警提示只是“可能性”,所以极易出现“误报警”,2、反应前期超前量>±2℃故障提示:★循环水回水阀不可开启★循环水回水阀前截止阀不可开启★循环水温太高★循环水上水阀故障★循环泵未开启★热水进水阀漏★串接控制P.I.D参数需修整2、正常反应* 超调-1℃;OP<5%故障提示:★循环水阀漏;* 超调+1℃;OP%<5%,且循环水进口水温-出口水温<0.5℃报警提示:循环水流通存在问题;1、循环水回水阀不可开启2、循环水回水阀前截止阀不可开启3、循环水水温过高4、循环水上水调节阀故障5、循环泵未开启6、凉水泵未开启7、热水进水阀漏8、串接控制P.I.D参数需整定说明:OP>50%,T入—T出<0.5℃,表示循环水对聚合釜的降温效果极差,需要进行检察循环水系统的流通能力,上述故障提示只是“可能性”,很有可能出现“误报警”从目前情况看来,DCS系统聚合釜相关信息的检测由于受设备安装的限制,是很不足够的,特别是在阀门或检测元件出现故障的情况下,要求对阀门故障进行报警的依据是不足够的。如阀位开度反馈、循环水进水流量、循环水水温检测控制等等都没有安装,这一切都将导致DCS系统无法对阀门是否有故障进行检测,而且循环水系统流通能力不足,也不是只有阀门故障才会引起这样的现象。从目前设备安装情况看,系统只能根据聚合釜是否“超温”来判断循环水系统是否正常,而DCS系统在釜温超温过程中,将进行三次不同程度的报警:★±1.0℃上限/下限报警★±2.0℃上上限/下下限严重报警,表明温度已经超温★±2.5℃再一次超温报警提醒操作人员★+3.0℃报警连锁,将串接打为手动,并且OP=100%循环水上水阀全开启。七、聚合釜温度控制中,工艺和操作中存在的问题1、要求控制热水槽热水温度为:90±2℃,不易过低或过高,否则将会引起反应前期(过渡过程)的温度波动过大。本控制系统的各项参数是按热水温度为90℃条件下调试的,将热水温度控制在这个值,将有利于从“升温”阶段到“正常反应”阶段聚合釜温度的平稳过渡。2、要求保持循环水温度相对稳定。在误操作或生产负荷加大的情况下,都将使循环水温变得很高,冷却效果变差。对于控制系统来说,相当于引入一个很大的干扰,影响釜温的控制质量。更严重的情况是,循环水进水阀全开,也无法降温。产生这种现象的原因,有可能操作人员误操作,循环水系统无法正常流通,导致釜温极剧升高。而系统生产负荷加大,循环水温明显升高的原因是凉水塔降温效果不佳。3、必须保证系统现场一次仪表和执行机构(阀门)的完好,特别是阀门开度能正常反映DCS的阀位输出信号,这是控制的先决条件。对于出现阀门无法开启釜温超高的情况,DCS系统也无能为力,因为工艺对象已有了故障。4、合理操作。在操作失误的情况下,如凉水泵未开启、循环水回水阀前截止阀未打开等等,都会引起聚合釜温度失控。对于这些误操作引起的后果与设备故障一样严重。5、操作人员必须认真监视 DCS提供的“报警一览”和“温度曲线”的信息,特别是釜温的三次报警,并根据这些信息作出相信的安全措施。7、循环水管道中补充的自来水要相对稳定,突然加入大量的自来水,会使循环水温变化太大,给控制系统引入一个很大的干扰,而使釜温波动过大。。

前言毕业设计是大学学习生活的重要部分,是将四年的理论学习与实践相结合的重要环节,通过设计使自己更加了解自己的专业方向,培养自己综合解决问题的能力。

本次设计的题目是“30m³聚合釜设计”通过毕业设计,从原始的技术参数到真正将釜设计完毕,我对反应釜的釜体结构和机械密封的有关知识有了更深刻的认识,并且认识到理论和实践的差距,并培养了我综合运用所学理论知识和实际操作知识去理性的分析问题和解决实际工作中的一般技术工程问题的能力。

通过毕业设拉近了理论与实际的距离并使我建立了正确的设计思想,掌握了工艺设计的一般程序、规范和方法,并进一步巩固、深化地吸收和运用了所学的基本理论知识和基本操作技能。

由于本人能力有限,缺少实际经验,设计中难免出现错误,敬请各位老师指正批评,让我及时改正错误,在将来的工作中更加得心应手。

最后再次感谢我的指导老师在这一学期以来对我毕业设计上的极大支持与帮助。

摘要本设计是关于30M3聚氯乙烯聚合釜的总体设计,说明书叙述了整个设计过程,在叙述中,详细说明了该聚合釜的一些技术要求,包过检验、安装、试车操作、岗位安全等。

说明书较大篇幅用来叙述反应釜的设计计算,由工艺计算和强度计算等。

在工艺计算中,有釜体工艺尺寸的确定,物料衡算、搅拌桨和搅拌功率的确定,工艺接管的计算和选择等;在强度计算中,釜体、夹套的应力校核、水压试验,釜体及夹套的开孔补强,支撑结构的设计计算,轴承选择及寿命计算等。

AbstractThe design is about the general of 30PVC polymerizer, and the book of directions relates the whole design process .In preface there are some technological claim of the polymerizer,such as text、operation、installation、trail、post safety and so on.The book of direction generally relates the design computation and strength computation. In the technical computation, there are technical dimension determination of the polymerizer body, material calculation,determination of agitated oar and agitated efficiency and the computation and selection of technological conjugation tube and so on, In the strength computations, there are stress check age of the polymerizer body and jacket, hydraulic test,opening compensation strength,the choice of bearing structure,the critical rotational speed of axis,the selection and lifespan computation of the bearing and the design of the shaft’s sealing and so on.目录前言 (I)摘要 (I)Abstract (I)第一章概述·······························································································································- 1 -1.1. 的发展与应用 ············································································································- 1 -1.1.2 PVC的生产原理、方法及简单流程.····················································- 1 -1.1.3 PVC发展预测 ································································································- 2 -1.2.设备的性能及结构特点······························································································- 3 -1.2.1 设备的性能: ································································································- 3 -1.2.2 设备的结构特点····························································································- 3 -1.3.设备的技术特性 ··········································································································- 4 -1.4. 安装、试车、操作及岗位要求 ···············································································- 5 -1.4.1 安装·················································································································- 5 -1.4.2试车要求 ·········································································································- 5 -1.4.3设备的操作要求··························································································- 5 -1.4.4岗位安全要求·································································································- 6 -1.5.设备特点及存在的问题和改进的意见·····································································- 6 -1.5.1设备特点 ·········································································································- 6 -1.5.2设备的特点 ·····································································································- 6 -1.5.3 改进的意见 ····································································································- 7 -1.6. 维修注意事项 ············································································································- 7 -1.6.1 检修周期 ········································································································- 7 -1.6.2 检修内容 ········································································································- 7 -第二章工艺计算···················································································································- 7 -2.1.原始数据·······················································································································- 7 -2.2. 物料衡算···················································································································- 9 -2.3.釜体工艺尺寸的确定······························································································· - 10 -2.3.1 釜体内直径、高度的确定 ········································································ - 10 -2.3.2 封头的选择 ································································································· - 10 -2.3.3 夹套的选择: ····························································································· - 11 -2.4.热量衡算·········································································································· - 12 -2.4.1热水量的计算(加热时间为t=1小时)············································· - 13 -2.4.2 冷却水用量(聚合时间为11小时)······················································ - 15 -2.4.3 所需传热面积:························································································· - 16 -2.5.釜体内冷管的计算························································································· - 17 -2.6. 实际传热面积及校核··················································································· - 17 -2.6.1校核··············································································································· - 18 -2.7.搅拌器设计 ····································································································· - 18 -2.7.1. 桨叶的形式,安装方式、尺寸······························································· - 18 -2.7.2搅拌转速的确定及功率的计算································································· - 19 -2.7.3 电机、减速机的选择··············································································· - 21 -2.8.安全阀的选择 ································································································· - 22 -2.8.1 安全阀的工作原理及工作过程································································ - 22 -2.8.2 液化气体容器的安全泄放量 ···································································· - 22 -2.8.3 安全阀排放能力的计算 ············································································ - 23 -2.9. 工艺接管的计算及选择··············································································· - 24 -2.9.1 进、出料管径和长度················································································· - 24 -2.9.2夹套进、入口管管径及长度 ····································································· - 25 -2.9.3温度计接管等列表······················································································ - 25 -2.9.4放料阀··········································································································· - 25 -2.9.5 接管法兰的选择、法兰盖的选择···························································· - 26 -第三章强度计算 ······························································································· - 27 -3.1.设釜体、夹套的设计····················································································· - 27 -3.1.1选材··············································································································· - 27 -3.1.2. 釜体,封头的计算及校核 ······································································· - 28 -3.1.3 夹套壁厚设计:························································································· - 29 -3.1.4 夹套封闭结构设计:················································································· - 30 -3.1.5 夹套螺旋导流板的间距确定:································································ - 31 -3.2.釜体及夹套的开孔补强: ············································································ - 32 -3.2.1 釜体的开孔补强························································································· - 32 -3.2.2 夹套的开孔补强:····················································································· - 33 -3.3. 内冷管外压稳定性校核: ·········································································· - 34 -3.4.支承结构设计计算;····················································································· - 34 -。

1概述(现状、应用: ……;工艺配方:……;性能指标:……;主要原料及主要特性参数:……) 2生产工艺流程【工艺路线的选择……;工艺流程图(详见工艺流程图);工艺流程叙述……(生产操作过程、各控制参数、操作时间等) 】 3生产控制及三废处理各岗位生产控制(3.1.1各岗位控制条件;3.1.2……) 三废处理(3.2.1废水及废液;3.2.2废渣;3.2.3废气) 4设备选型原则4.1主要设备的选型原则(反应釜的选型原则、搅拌器的选型原则)4.2辅助设备选型原则(泵的选型原则、各辅助设备(具体选型见后面章节)) 5物料衡算 物料衡算的任务 衡算依据及收集的数据衡算基准:(日产量,每釜日产能力及釜个数) 反应釜每批投料量其它物料(水、汽等等) 6釜设计6.1设计任务选择釜及夹套材料,确定聚合釜和夹套的几何尺寸,并对聚合釜及夹套进行强度计算。

6.2设计依据 ……6.3釜几何尺寸的确定选定罐体高/径比i= (1.1~1.3)由估算公式:3iV4D π≅计算结果, 例如:初步选取公称直径为Dg2600的筒体,封头选取Dg2600的标准椭圆封头。

查表得封头的尺寸如下:曲边高度h 1=650mm ,直边高度h 2=50mm 内表面积F h =7.6545m 2 ,容积V h =2.5131m 3 查表得Dg2000的筒体的有关数据如下:一米高容积V 1=5.309m 3 ; 一米高内表面积F 1=8.17m 2 则筒体高度计算为:H=(V -V 封)/V 1=(20-2.5131)÷5.309=3.29 m 按材料规格求整为: H=3.2 m 长径比 H/D=3200÷2600=1.23, 釜的实际体积为:V 实际 = HV 1+V 封 = 3.2×5.309+2.5131 =19.50m 3 釜的实际装料系数为: η实际=V 物/V 实际=15.98÷19.50=0.82由此可见,聚合釜的尺寸合理。

釜设计最大生产量为:19.50×0.85=……m36.4夹套几何尺寸的确定取公称直径为Dg2800的夹套,夹套封头也采用标准椭圆封头,并取与夹与筒体相同的直径。

查表得Dg2800的标准椭圆封头的有关尺寸如下:直边高度h2=700mm ;内表面积F h=8.8503m2 ;容积V h=3.1198m3聚合釜筒体部分物料的高度:H物=(V物-V封)/V1=(16-2.5131)÷5.309=2.54m液面高度H液=H物+h1+h2=2540+50+650=3240mm夹套包围的筒体高度:H包=H物+△=2.54+0.18=2.72m夹套筒体的高度:H夹=H包+50=2720+50=2770mm聚合釜内传热面积A=H包F1+F h=2.72×8.80+7.6545=31.6m2由《化工设备机械基础》式4-5校核:……传热面积合适。

6.5釜壁厚的计算聚合釜采用0Cr19Ni10与16MnR不锈钢复合钢板制造。

可以16MnR钢来进行强度计算。

设计压力?1.1;设计温度?180聚合釜计算厚度为:δ= PcD i/(2φ[σ]t-Pc)=1.1×2600/(2×0.85×180-1.1)=9.38mmδn =δ+C+△其中C = C1+C2 C1为钢板负偏差,取0.8mm,C2为腐蚀裕度,取1mm, 则壁厚附加量C=1.8mmδn=9.38+1.8+△=12.5mmδe =δn-C=12.5-1.8=10.7mmD0/δe=(Di +2δn)/δe其中D0为聚合釜外径,Di为聚合釜内径。

则D0/δe=(2600+12.5×2)/10.7=245.33计算长度L=H+h2+1/3h1,其中H为筒体高度,h2为封头直边高度,h1为封头曲边高度。

则L=3293+50+1/3×650=3559.67mm=3560mmL/D0=3560/2600=2.27查《外压或轴向受压圆筒几何参数计算图》,得到系数A=0.00018然后查图《外压圆筒和球壳厚度计算图(16MnR钢)》,A点位于曲线左边,用公式[P]=2AEt/3(D0/δe)在操作温度下,钢板Et=1.86×105 MPa[P]=2×0.00018×186×109/(3×245.33)=0.1 MPa〈0.7 MPa所以10 mm厚钢板不适合。

当δn =26mm时,D0/δe =(2600+12.5×2)/26.2=100.19查《外压或轴向受压圆筒几何参数计算图》,得到系数A=0.0005,然后查图《外压圆筒和球壳厚度计算图(16MnR钢)》B=68MPa则计算许用外压力[P][P]=B/(D0/δe)=68/100.19=0.68MPa设计外压P=0.7MPa ,小于[P]且比较相近。

则所选取的δn=26 mm符合要求。

即筒体厚度δn=26mm封头厚度取与筒体相同的厚度26mm6.6夹套厚度的计算夹套选用15MnVR钢板制造。

夹套计算厚度为:δ= Pc Di/(2φ[σ]t-Pc)式中:Pc为计算压力;取0.75MPa;Di为夹套内径;2800mm;φ为焊缝系数,取0.85(双面对接焊,局部无损探伤);[σ]t为材料许用应力,查表得180MPa则δ=0.75×2800/(2×0.85×180-0.75)=6.88mm钢板名义厚度δn=δ+C+△其中C = C1+C2,C1为钢板负偏差,取0.6mm,C2腐蚀裕度取2mm,则壁厚附加量C等于2.6mm那么,δn=6.88+2.6+△=9.68mm =10mm夹套封头厚度取与夹套筒体相同的厚度10mm6.7水压试验应力校核筒体水压试验应力校核水压试验压力P T =1.25P=1.25×1.1=1.65MPa水压试验时的薄膜应力为σT =P T(Di+δe)/2δe 考虑到液柱压力,代入计算时P T 取1.70MPaσT =1.70×(2600+26.2)/2×26.2=34.40MPa查表得16MnR的屈服极限σs=325MPa故0.9φσs = 0.9×0.85×325=248.63MPa >34.40MPa =σT则筒体厚度满足水压试验时强度要求。

夹套水压试验应力校核夹套水压试验压力为P T =1.25P[σ]/[σ]T =1.25×0.75×180/180=0.94MPa水压试验时的薄膜应力为σT = P T(Di+δe)/2δe ,考虑到夹套液柱压力,代入计算时P T取1.00MPa有效厚度δe=δn- C = 10 – 2.6 = 7.4mm故σT = 1.00×(2800+7.4)/2×7.4=189.69MPa查表得20R的屈服极限σs=390MPa故0.9φσs=0.9×0.85×390=298.35MPa >189.69MPa =σT所以夹套厚度满足水压试验时强度要求。

水压试验的顺序是先做聚合釜水压试验,试验合格后再焊上夹套。

然后做夹套水压试验。

夹套水压试验压力时,聚合釜内至少要保持0.3MPa的压力。

釜有关数据查表直径为2600mm,厚度为26mm的筒体一米高的质量为1684㎏,聚合釜封头质量为1548.6 ㎏。

直径为2800mm,厚度为10mm的夹套筒体一米高的质量为644㎏,夹套封头质量为678.0 ㎏。

则聚合釜质量m1=1684×3.29+1548.6×2=8637.56㎏夹套质量m2=644×2.8+678.0=2481.2㎏聚合釜总质量m = 8637.56+2481.2 = 11118.76㎏表6-1 聚合釜有关数据表项 目 直 径 (mm ) 高 度 (mm ) 厚 度 (mm ) 封头直径(mm ) 材 质 (mm ) 质 量 (㎏) 釜 体 2600 3290 26 2600 复合钢板 8637.56 夹 套2800277010280015MnVR2481.2支座的选型有上面的计算可以知道,聚合釜装满物料的时候总重为:m=11118.76+15827.39=26949.15㎏所以支座的型号可以选B 型悬挂式支座:支座B10 JB1165-81.每个支座重32.4㎏ 7搅拌器的设计 7.1设计任务确定搅拌器的型式、几何尺寸、转速、轴功率以及电动机、减速机的选型。

7.2设计依据 7.3 搅拌器型式及转速 7.4 搅拌器轴功率取D/T=0.5 ,其中 D —搅拌器直径 T —釜的直径, 则D=0.5×2600=1300mm液体的平均密度ρ1=(ρ1x +ρ2x +ρ3x +......), (X 1+X 2+X 3+ (1)代入数据得:=ρ 1.21g/cm 3 搅拌器的材料,用不锈耐酸钢 有雷诺数Re=μρN D 2=2.0100021.142.13.13.1⨯⨯⨯⨯=1.5×104 查表得:Np=1.8有轴功率公式:P= Np ρN 3D 5 式中:P —轴功率,kw ;N —搅拌器转速,r/min ; D —叶轮直径,m ; ρ—流体密度,g/cm 3。

则P=1.8×1.21×103×(1.42)3×(1.3)5=23.1kw 7.5釜的传动装置聚合釜的搅拌器由传动装置来带动,传动装置通常设置在釜顶封头的上部。

聚合釜传动装置的设计内容一般包括:电机、减速机的选型等。

7.5.1常见电机及其连接尺寸电机功率必须满足搅拌器运转功率与传动系统、轴封系统功率损失的要求,还要考虑到有时在搅拌操作中会出现不利条件造成功率过大。

电机功率可按下式计算:Pd=(P+ P ') /n=(23.1+23.1×5%)/0.95=25.5kwP—电机功率,kw;P—搅拌轴功率,kw;P —轴封系统的摩擦损失,kw;η—转动系统的机械效率。

本工艺选用Y180L-25型三相异步电动机。

7.5.2釜用减速机类型、标准及其选用反应釜用的立式减速机,主要的类型有谐波减速机、摆线针轮行星减速机、二级齿轮减速机和V带传动减速机。

本工艺选用的是LC系列减速机,型号LC200A-25电机,额定功率2.2kw,转速750r/min,搅拌轴转速150r/min。

7.5.3凸缘法兰选用M型凹面凸法兰7.5.4安装底座安装底座采用螺柱等紧固件,上与机架连接,下与凸缘法兰连接,是整个搅拌传动装置与容器连接的主要接件。

安装底盖公称直径500mm,机架公称直径320 mm。