新版国标_剪板机精度_解读_朱勇

- 格式:pdf

- 大小:108.25 KB

- 文档页数:2

剪板机操作工安全操作规定一、目的和适用范围本《剪板机操作工安全操作规定》旨在保障剪板机操作工的人身安全,规范剪板机的操作流程,提高工作效率,适用于公司内全部剪板机操作工,包括新员工的岗前培训以及考核。

二、管理标准1. 岗前培训(1)公司将为新员工供给岗前培训,培训内容包括剪板机的构造和工作原理、操作注意事项、应急处理措施等。

(2)新员工需通过岗前培训考核,达到合格标准方可上岗。

2. 工作流程(1)在操作剪板机前,务必戴上适当的个人防护设备,包括防护手套、护目镜等。

(2)在操作前,应认真检查剪板机的工作状态和相关设备是否正常,如发觉异常情况应立刻上报维护和修理部门。

(3)依照操作手册的要求正确操作剪板机,禁止任意调整操作参数或漫无目的的操作。

(4)在操作剪板机过程中,严禁将手、头或其他身体部位靠近剪刀机切刃相近,以免发生意外损害。

(5)操作结束后,适时清理工作区域,保持工作环境乾净。

3. 应急处理(1)在发生操作事故时,操作工应立刻停止操作,并快速实行相应的紧急处理措施,同时上报安全管理部门,并寻求专业人员的帮忙。

(2)操作工在发觉险情或异常情况时应适时向主管或上级报告,并积极参加事故调查和处理工作,搭配安全管理部门完成相关报告。

(3)公司将定期组织剪板机的维护和保养工作,操作工应积极搭配维护和修理部门的工作和安全检查。

三、考核标准1. 安全操作(1)操作工需谙习剪板机的构造、工作原理以及操作手册,并精准无误地操作剪板机。

(2)操作工需严格遵守安全操作规范,确保个人安全并避开发生操作事故。

(3)在日常工作中,操作工需积极参加安全检查和事故调查工作。

2. 风险防控(1)操作工需随时保持警觉,适时发觉并排出潜在的安全隐患。

(2)操作工需做好剪板机的定期维护和保养工作,确保设备处于良好的工作状态。

3. 协作与沟通(1)操作工需与同事和上级紧密搭配,共同保障工作的顺当进行。

(2)在发觉险情或异常情况时,操作工需适时向主管和上级报告,并与其他相关部门进行有效沟通。

剪板机使用操作标准剪板机使用标准1.标准名称:剪板机使用标准2.适用范围:剪切4mm以下钢板作业3.操作步骤3.1作业前准备3.1.1操作前操作人员要穿工作服,袖口扣紧,上衣下摆不能敞开,必须戴好工作帽。

3.1.2本机床操作人员必须熟悉剪板机主要结构、性能和使用方法,严禁超性能使用设备。

3.1.3适用于剪切材料厚度为机床额定值的各种钢板、铜板、铝板及非金属材料板材,而且必须是无硬痕、焊渣、夹渣、焊缝的材料,不允许超厚度剪切。

3.1.4开动前按设备润滑规定加油脂,检查油杯油量,油质情况,盖好油杯孔盖子。

3.1.5打开电源开关,工作前应先试空运转2~3次,确认润滑良好,运转无异常后才能进行工作。

3.2剪板机检查3.2.1工作前,应先将上下刀片进行对刀,其刀片间隙应根据剪切钢板厚度确定,一般为被剪板料的厚度5~7﹪之间,每次间隙调整都应用手转动飞轮,使上下刀片往复运动一次,并用塞尺检查间隙是否合适,防止弹簧崩断或损伤刃口。

3.2.2刀板应紧固牢靠,刀片必须紧贴,上、下刀板面保持平行,调正后应用人工盘车检验,以免发生意外。

3.3剪切操作3.3.1 剪切时,压料装置应牢牢地压紧板料,不准在压不紧的状态下进行剪切。

3.3.2 送料时要注意手指安全,特别是一张板料剪到末了时,不要将手指垫在板料下送料或将手指送入刃口。

操作者送料的手指离剪刀口应保持最少200mm以外的距离,并且离开压紧装置。

3.3.3要经常注意夹紧机构及离合器、制动器有无异常失灵现象;剪切时应精力集中,若发现设备有异常现象,应立即停止剪切,切断电源,通知有关人员检修。

3.3.4禁止用敲击的方法来松紧挡料装置或调正刀片间隙。

在调整导轨间隙、刀刃间隙时,应停车后方可进行。

禁止在工作运转过程中,手进剪切区或用手接料和捡料。

3.4作业完毕3.4.1 应切断电源,擦净设备,做好点检记录。

3.4.2 清扫场地,将加工材料、余料等放置指定位置。

4.安全注意事项4.1禁止下料超长、超厚,不许剪切淬过火的高速钢、工具钢及铸铁等。

剪板机精度1 范围本文件规定了剪板机的精度检验项目、检验工具、精度允差值和精度检验方法。

本文件适用于一般用途的剪板机。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 8170 数值修约规则与极限数值的表示和判定GB/T 10923-2009 锻压机械精度检验通则GB/T 17421.2 机床检验通则第2部分:数控轴线的定位精度和重复定位精度的确定GB/T 36484 锻压机械术语3 术语和定义GB/T 36484界定的术语和定义适用于本文件。

4 检验要求4.1 一般要求4.1.1 应满足电源电压偏差在±10% 范围内和环境温度在(5~40)℃范围内的检验条件。

4.1.2 剪板机精度检验前,应调整其安装水平,在工作台板中间及左、右位置,沿剪板机纵向和横向放置水平仪,水平仪的读数均不得超过0.20/1000。

4.1.3 在检验过程中不应对影响精度的机构和零件进行调整。

4.1.4 精度检验和检验用量检具应符合GB/T 10923的有关规定。

4.1.5 本标准规定的精度检验次序,并不表示实际检验次序,可不按规定的精度检验次序进行检验。

4.1.6 当实际测量长度小于允差规定的长度时,应按实际测量长度折算,其折算结果按GB/T 8170 修约至微米位数。

4.1.7 上刀架作倾斜往复运动的剪板机,不检验4.1.3。

4.1.8 摆式剪板机,不检验4.1.3、4.1.4。

4.2 工作精度的检验条件4.2.1 试件长度应符合表1的规定。

表1单位为毫米4.2.3 试件厚度为剪板机可剪板厚的一半。

4.2.4 试件材料为 Q235-A钢板,其抗拉强度σb ≤450 MPa 。

4.2.5 试件件数不应少于3件。

4.2.6 当试件长度小于被检剪板机可剪板宽时,工作精度检验用试件应分别在被检剪板机可剪范围左、中、右三个剪切位置获取。

新版国标《剪板机精度》解读朱勇;殷昌俊【摘要】The differences between the old and new edition of the state standard new shear machine precision have been mainly introduced in the text. The inspecting conditions and methods of the new edition have been analyzed and studied, which provides technical support in standard for the improvement of shear machine.%重点阐述了国家标准《剪板机精度》新旧两个版本的不同之处,并对新版本中的检验条件、检验方法进行了分析研究,为剪板机产品的改型换代从标准上提供了技术支持.【期刊名称】《锻压装备与制造技术》【年(卷),期】2013(000)001【总页数】2页(P8-9)【关键词】机械设计;剪板机;精度;国家标准;解读【作者】朱勇;殷昌俊【作者单位】海安县产品质量监督检验所,江苏南通226600【正文语种】中文【中图分类】TG333.2+11 前言锻压机械产品转型升级势在必行,高速、精密、数字化一体的锻压机械应运而生。

原有产品标准已不能满足新产品、新技术的发展需要,而新版《剪板机精度》国家标准的实施为剪板机产品改型换代提供了标准支持。

当前世界及中国经济正发生急剧变化,劳动力成本上升,原材料及能源价格急剧上涨,造成出口、内销增速放缓;而面对新材料、新产品、新技术的不断推出,世界各国和相关组织的法令、法规以及消费者保护条例逐步完善,使机械制造业面临着前所未有的挑战,只有坚持创新才能使机械制造业走上可持续发展之路。

产品创新,产品标准必须先行。

新版GB/T 14404-2011《剪板机精度》(以下简称“新标”),已于 2012年1月实施,取代了 1993年版本。

影响板材剪切尺寸精度的主要因素及质量控制剪板机剪切下料作为金属板材加工的重要方式之一,主要用于裁剪各种规格板材的直线边缘,具有工作方式简单、效率高、成本低等特点,所加工配件质量一般能够满足产品设计及工艺要求。

本文分析了影响金属板材剪切尺寸精度的主要因素及相应的质量控制措施。

板材剪切一般是备料下料的源头工序,其质量好坏直接影响后工序加工。

在生产实践中,常常会出现剪切配件尺寸超差等问题。

随着对剪切质量要求的不断提高,需要对剪切的实际加工精度和影响剪切精度的主要因素有一个整体认知,以便采取适当的措施,稳定和提高剪切质量。

公司一般进行t3~t16的金属板材剪切加工。

剪切设备主要为液压摆式剪板机、液压闸式剪板机和机械剪板机。

通过长期的剪切经验积累和试验,相应分析如下。

影响剪切尺寸精度的主要因素及质量控制 1.1.后档料定位精度及可靠性后档料定位精度和可靠性直接影响配件下料的尺寸精度。

根据设备说明书和相关资料介绍,数控剪板机的后档定位精度一般能达到0.1mm。

后挡料与下刀片的平行度在1000mm 长度上一般小于0.20mm,故设备本身的精度一般能够满足剪切要求。

在剪切过程中,后档料需要承受定位时难以避免的撞击,特别是大板、厚板,故需要良好的刚度和强度。

生产中,需要经常检查后档料的变形和后档料机构工作是否正常,以保证其与刀片的平行度和调整准确性,避免剪切出现尺寸超差和大小头。

1.2.板材剪切定位方式板材剪切定位方式主要包括靠后档料剪切和对线剪切。

对线剪切包括在配件上划线然后靠剪板机灯光影剪、将配件对齐工作台上的线剪切、将配件对齐卷尺挂尺剪切等方式。

由于对线剪切配件定位需目测,尺寸精度比靠后档料剪切明显要差。

在生产中,异形件、大配件和剪切过程中的尾料一般均需要对线剪切。

特别是厚板大配件,由于重量大,对线剪切时微调定位比较困难,精度就更差些。

操作时需要细致或制作专门的定位装置。

1.3.配件尺寸测量方式对于剪切配件,其边缘和断面难以避免有缺陷和变形,主要包括断面有斜度、断面层台凸起、配件剪切边缘变形等。

数控闸式剪板机的精度检测项目和数据数控闸式剪板机是一种常用的金属加工设备,广泛应用于制造业中。

在使用数控闸式剪板机进行切割时,其精度是一个非常重要的指标。

本文将介绍数控闸式剪板机的精度检测项目和数据。

一、精度检测项目1. 切割尺寸精度:切割尺寸精度是指数控闸式剪板机在进行切割时,所得到的工件尺寸与设计要求尺寸之间的偏差。

通常以毫米为单位进行测量,其精度要求与工件的要求有关。

2. 平行度:平行度是指数控闸式剪板机刀口的上下刀口之间的平行度。

平行度的测量可以通过测量两个刀口之间的距离来实现,通常以毫米为单位进行测量。

3. 垂直度:垂直度是指数控闸式剪板机切割刀口与工件表面垂直的程度。

垂直度的测量可以通过测量刀口与工件表面的夹角来实现,通常以度数为单位进行测量。

4. 切割表面质量:切割表面质量是指数控闸式剪板机在进行切割时,切割表面的光洁度和平整度。

切割表面质量的检测可以通过目视检查或使用测量仪器进行表面粗糙度的测量来实现。

二、数据统计1. 切割尺寸精度数据:数控闸式剪板机的切割尺寸精度通常在0.1mm以内,根据不同的需求可以进一步提高精度。

2. 平行度数据:数控闸式剪板机的平行度通常在0.2mm以内,保证刀口的平行度可以提高切割的精度和质量。

3. 垂直度数据:数控闸式剪板机的垂直度通常在0.3度以内,保证刀口与工件表面的垂直度可以提高切割的精度和质量。

4. 切割表面质量数据:数控闸式剪板机的切割表面质量通常要求表面平整度在0.5mm以内,表面粗糙度在Ra3.2以内,保证切割表面的光洁度和平整度。

三、结论数控闸式剪板机的精度检测项目包括切割尺寸精度、平行度、垂直度和切割表面质量。

根据需求的不同,其精度要求也有所不同。

通过对数据的统计分析,可以看出数控闸式剪板机在切割尺寸精度、平行度、垂直度和切割表面质量方面都有较高的精度要求,以保证切割的精度和质量。

在实际应用中,需要根据具体的工件要求进行精度检测,以确保数控闸式剪板机的正常运行和切割效果。

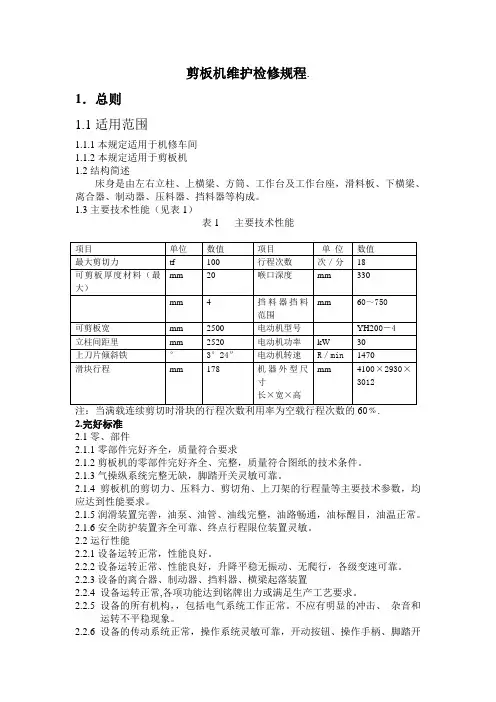

剪板机维护检修规程.1.总则1.1适用范围1.1.1本规定适用于机修车间1.1.2本规定适用于剪板机1.2结构简述床身是由左右立柱、上横梁、方筒、工作台及工作台座,滑料板、下横梁、离合器、制动器、压料器、挡料器等构成。

1.3主要技术性能(见表1)表1 主要技术性能2.完好标准2.1零、部件2.1.1零部件完好齐全,质量符合要求2.1.2剪板机的零部件完好齐全、完整,质量符合图纸的技术条件。

2.1.3气操纵系统完整无缺,脚踏开关灵敏可靠。

2.1.4剪板机的剪切力、压料力、剪切角、上刀架的行程量等主要技术参数,均应达到性能要求。

2.1.5润滑装置完善,油泵、油管、油线完整,油路畅通,油标醒目,油温正常。

2.1.6安全防护装置齐全可靠、终点行程限位装置灵敏。

2.2运行性能2.2.1设备运转正常,性能良好。

2.2.2设备运转正常、性能良好,升降平稳无振动、无爬行,各级变速可靠。

2.2.3设备的离合器、制动器、挡料器、横梁起落装置2.2.4 设备运转正常,各项功能达到铭牌出力或满足生产工艺要求。

2.2.5 设备的所有机构,,包括电气系统工作正常。

不应有明显的冲击、杂音和运转不平稳现象。

2.2.6 设备的传动系统正常,操作系统灵敏可靠,开动按钮、操作手柄、脚踏开关等灵活、好用。

2.3 技术资料2.3.1 技术资料齐全、准确。

2.3.2 手柄档案图纸、说明书、检修及验收记录齐全、清晰。

2.3.3 设备易损备件图册完整,图纸和技术要求等技术性文件完善、准确。

2.3.4设备操作规程、检修规程、维护保养规程齐全。

2.3.5 设备事故记录、分析事故原因、防止事故的措施等项事故处理记录齐全。

2.4 设备及环境2.4.1 设备及环境整齐、清洁。

2.4.2 设备内外清洁,无黄袍、无油垢、无锈蚀。

2.4.3 随机附件,工具、刀具、油枪等清洁。

3 设备的维护3.1 日常的维护3.1.1 日常维护每班由操作者进行,时间为班后15分钟至30分钟,应达到整齐、清洁、润滑、安全。

2024年剪板机安全操作须知剪板机是工业生产中应用比较广泛的一种剪切设备,它能剪切各种厚度的钢板材料。

常用的剪板机分为平剪、滚剪及震动剪3种类型。

平剪床是使用最多的。

剪切厚度小于10mm的剪板机多为机械传动,大于10mm的为液压动传动。

一般用脚踏或按钮操纵进行单次或连续剪切金属。

操作剪板机时,应注意:1、工作前要认真检查剪板机各部正常,电器设备是否完好,润滑系统是否畅通,台面及周围是否放置有工具、量具等杂物以及边角废料等,若有应及时清除。

待一切检查完毕,确认可工作后,开始润滑、试车,然后正式使用剪板机。

2、操作剪板机时,最好不要独自1人操作,应由2~3人协调进行送料、控制尺寸精度及取料等,并确定1个人统一指挥,避免混乱而造成事故。

要选派专人负责控制开关,现场其他工作人员不得随意去碰开关。

开机后不得随意加油或调整机床。

3、各种剪板机要根据规定的剪板厚度,适当调整剪刀间隙,要区别使用。

不准同时剪切两种不同规格,不同材质的板料,也不得叠料剪切。

被剪切的板料不应超过机器的能力,且不应剪切淬火钢,否则会引起设备损坏和人身伤害事故。

剪切的板料要求表面平整,不准剪切无法压紧的较窄板料。

4、剪板机的胶带、飞轮、齿轮以及轴等运动部位必须安装防护罩,无防护罩的,操作工人有权拒绝操作。

对于原安装有防护罩但已损坏的,应及时修复后使用。

5、剪板机操作者工作时应集中精力,送料的手指不得离剪刀口太近,应保持最少200mm以外的距离,并且还须离开压紧装置。

为了防止送料时手指被剪刀割伤,最安全的办法是在剪刀前安置固定的或活动的可调式防护栅栏,这样可保证操作者的手不能进入危险区。

值得注意的是,安置的防护栅栏不能挡住眼睛使人看不到裁切的部位。

还须提出的是,剪板机由于剪切方法不同,会产生相当数量的废料,而这些废料有棱有角,操作者在取料时稍不注意就会被刺伤、割伤,因此也须注意。

另外,还要防止剪落的钢板砸伤人员,工作时严禁在剪床下拾料。

2024年剪板机安全操作须知(二)一、前言剪板机是一种常见的金属加工设备,主要用于对金属板材的切割和剪切。

2024年剪板机的安全技术要求剪板机是机械加工中应用比较广泛的一种剪切设备,它能剪切各种厚度的钢板材料。

常用的剪板机分为平剪、滚剪及震动剪3种类型。

平剪机是使用量多的。

剪切厚度小于10mm的剪板机多为机械传动,大于10mm的为液压动传动。

一般用脚踏或按钮操纵进行单次或连续剪切金属。

操作剪板机时应注意:(1)、工作前要认真检查剪板机各部是否正常,电气设备是否完好,润滑系统是否畅通;清除台面及其周围放置有工具、量具等杂物以及边角废料。

(2)、不要独自1人操作剪板机,应由23人协调进行送料、控制尺寸精度及取料等,并确定由1人统一指挥。

(3)、要根据规定的剪板厚度,调整剪板机的剪刀间隙。

不准同时剪切2种不同规格、不同材质的板料;不得叠料剪切。

剪切的板料要求表面平整,不准剪切无法压紧的较窄板料。

(4)、剪板机的皮带、飞轮、齿轮以及轴等运动部位必须安装防护罩。

(5)、剪板机操送料的手指离剪刀口应保持最少200mm以外的距离,并且离开压紧装置。

在剪扳机上安置的防护栅栏不能挡住操眼睛而看不到裁切的部位。

作业后产生的废料有棱有角,操应及时清除,防止被刺伤、割伤。

2024年剪板机的安全技术要求(二)涉及到机器的设计、制造、使用和维护等方面。

以下是对这些方面的相关技术要求的详细描述。

一、剪板机设计与制造的安全要求1. 结构设计合理性:剪板机应采用坚固、稳定的结构设计,确保在剪切过程中不发生变形和震动,以保证操作人员的安全。

2. 防护装置:剪板机应配备有效的防护装置,包括固定栏杆、安全门、光电保护装置等,以防止操作人员在剪切过程中接触到活动部件和危险区域,杜绝事故的发生。

3. 紧急停机装置:剪板机应配备紧急停机装置,当出现意外情况时,操作人员可以立即停止机器的运行,保护自身和机器的安全。

4. 安全开关:剪板机应采用可靠的安全开关,当安全门或其他防护装置未正确关闭时,剪板机将无法运行,避免因误操作而导致的事故发生。

5. 动力系统安全:剪板机的动力系统应采用可靠的电气和液压控制系统,避免因电气故障或液压故障引发事故。

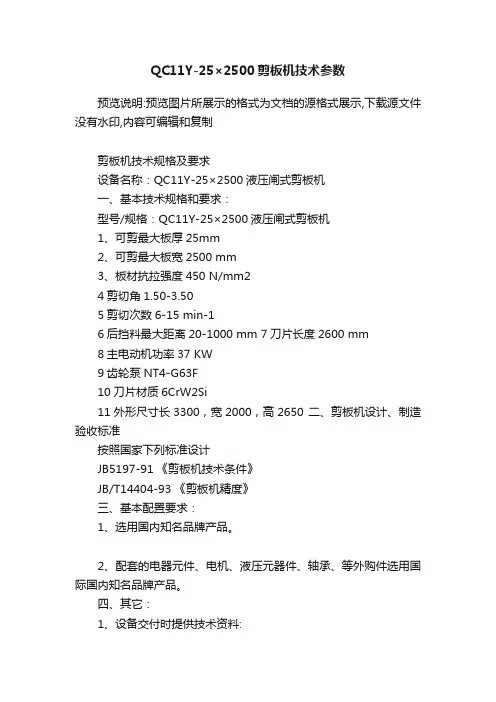

QC11Y-25×2500剪板机技术参数预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制剪板机技术规格及要求设备名称:QC11Y-25×2500液压闸式剪板机一、基本技术规格和要求:型号/规格:QC11Y-25×2500液压闸式剪板机1、可剪最大板厚25mm2、可剪最大板宽2500 mm3、板材抗拉强度450 N/mm24剪切角1.50-3.505剪切次数6-15 min-16后挡料最大距离20-1000 mm 7刀片长度2600 mm8主电动机功率37 KW9齿轮泵NT4-G63F10刀片材质6CrW2Si11外形尺寸长3300,宽2000,高2650 二、剪板机设计、制造验收标准按照国家下列标准设计JB5197-91 《剪板机技术条件》JB/T14404-93 《剪板机精度》三、基本配置要求:1、选用国内知名品牌产品。

2、配套的电器元件、电机、液压元器件、轴承、等外购件选用国际国内知名品牌产品。

四、其它:1、设备交付时提供技术资料:·精度检验合格证、合格证。

(各一份)·产品使用说明书(二份)·易损件明细表、外购件明细表(各二份)·总图、安装基础图、机械传动图、液压原理图、非易损件图、电气原理图、电气接线图等图纸(二套)2. 需附本剪板机配套的一整套刀片及脚踏开关,刀片要求国际国内知名品牌产品;3、人员培训:提供必要的培训,达到熟练操作设备和简单维修的能力。

4、设备的安装验收:供方负责该设备安装调试,所用工具、量具自备,需方提供起重设备配合,供方人员食宿自理,但需方提供方便。

安装调试完毕,双方共同组织初验收,合格后设备经过1个月试运行,无质量问题视为终验收,开始计算质量保证期5、售后服务:按国家的有关规定一年免费保修,保修日期从正式交付使用之日起计算。

剪板机剪切板料的精度级别是多少?

剪板机剪切板料的精度级别是多少?剪板机剪切精度以毫⽶(mm)为精度单位,精度最⾼能达到0.1mm每⽶。

不过影响剪板机精度的因素很多,如:使⽤设备的类型、操作⼈员的技术、被剪板材料的厚度等等。

不过剪板机精度也有国家标准。

剪板机国家精度标准

1级标准:剪切直线度≤0.15mm/m 平⾏度≤0.10mm/m

2级标准:直线度0.15mm/m≤δ≥0.30mm/m, 平⾏度0.10mm/m≤δ≥0.20mm/m

剪板机类型影响精度

普通剪板机都为⼈⼯对线,剪切精度能控制在0.5mm/m就已经不错,如果精度想更⾼,那就是数控液压剪板机了,数控剪板机精度可以准确到0.1mm/m。

当然⼈⼯对线剪切的精度还得看谁在操作。

后挡料最好的精度就是1MM了呀,如果有0.1MM以上的精度要求那还是⽤数控的为好。

被剪板厚度影响精度

剪板厚度影响精度,这个不太好说,为什么?板材的材质(⾦属还是⾮⾦属),厚度(1mm和10mm剪出的效果肯定不⼀样),宽度(同样剪⼀块50mm宽的条料,横剪和竖剪的宽度不⼀样,精度⾃然有所区别)都有关系,不好⼀概⽽论。

不过正常情况下薄板1mm是可以保证的,⼈⼯对线精度0.1mm⼏乎不可能达到。

原创作者:湖南⼀机机床有限公司

关键词:湖南剪板机、剪板机⼚家、剪板机精度。

2)配置,3)基本参数PG01=0PG26=0PG21=0PG28=1PG29=2PG30=1PG31=1PG33=1PG34=0PG35=0PG36=0PG20=0PG53=0PG55=0PG56=0PG57=0PG61=1 (前送料辅退模=1,后档料辅退模式=0)PG16=3000PG17=250PG18=33PG04=0PG22=0PG02=0PG03=0PG14=0PG15=0PG05=50PG06=20PG32=30PG54=0PG19=10PG23=0PG07=0PG25=0PG27=0PG08=0PG09=0 (辅退延时)PG10=0PG11=0PG12=0PG13=0PG24=0PG37=0PG38=0PG39=0PG58=600 (剪切结束后,停靠位置)PG59=0PG60=0PG62=0PG40=0PG41=0PG42=0PG43=0PG44=0PG45=0PG46=0PG47=0PG48=0PG49=0PG50=0PG51=0PG52=0参数可以按上面进行设置轴参数Negative Axis Travel Limit =5最小极限Positive Axis Travel Limit =900最大极限Maximum Feed =4000最大速度Acceleration time =0.5 加速度Deceleration time =0.5 减速度S-curve time =0 不修改Proportional Gain =16.6666 增益,可以设置为16.6666的整数倍Derivative Gain =0 不修改Feed Forward =0 不修改Backward Proportional Gain =0 不修改Following Error Limit Feed =0 不修改Max. Following Error =0 不修改Emergency ramp time =0.2 不修改Enable Hardware Limits Management =1 不修改Type of HW Limits Management =1 不修改Hw limits level selection =0 不修改Unidirectional Motion Movement =0 不修改Unidirectional Motion Management =0 不修改Change Direction Timer =0 反向时间,当启用单向定位时有效Backslash correction at movement inversion =0 反向距离,当启动单向定位时有效Invert Backslash Direction =0 单向定位模式,0,1,2Index of first Compensation Table =0 区间补偿表设定Index of first Compensation Table for reverse movements =0 不修改Special compensation mode =0 不修改First Cross-Axes Compensation =0 不修改Master axis index associated to first Compensation Table =0 不修改Index of second Compensation Table =0 不修改Index of second Compensation Table for reverse movements =0 不修改Second Cross-Axes Compensation =0 不修改Master axis index associated to second Compensation Table =0 不修改Plasma Torch Heigh Control =0 不修改Plasma Torch Table Index =0 不修改Gantry Axes =0 不修改Slave Gantry Axes Index Table =0 不修改Number of encoder pulses/mm(mul) =1000 编码器一圈的脉冲数Number of encoder pulses/mm(div) =4 编码器一圈移动的距离Simulated Axis =0 模拟轴,实际机床必须为0Axis control mutiplier =0 不修改Encoder test type =0 不修改Positive insensitivity voltage =0 速度指令正向死区,用于正方向不到位Negative insensitivity voltage =0 速度指令反向死区,用于反方向不到位Enable Offset Auto-compensition =0 自动零飘修正,1启用DAC offset value =0 强制零飘修正值Maximum offset recovery voltage =0 自动零飘修正最大值Offset recovery time =0 自动零飘修正时间Enable DAC to work in 0/10v range =0 不修改Drive Enable Management =0 不修改Disable PLC Handshake to close Pos. Loop =0 不修改Control of “Diver Enable” during Motion =0 不修改Enable Forward/Backward Output mngt. =0 不修改Inverts DAC_POS sign =0 不修改Axis with mechanical Brake =0 不修改Motor Brake Management =0 不修改Motor Brake Timing =0 不修改Disable Alarm Axis not in Position =0 不修改Rough Positioning Tolerance =0.02 定位精度Fine Positioning Tolerance =0.02 定位精度Positioning Tolerance Monitioning Time =2 保持时间Drive enable time after an emergency stop =0 不修改SLV command VOUT disabling option =0 不修改Maximum Rapid feed =0 不修改Manual Feed =1000 手动速度REPOS speed =0 不修改Homing Parking Feed =0 不修改Optional lower absolute limit =0 不修改Optional upper absolute limit =0 不修改Optional lower TCP limit =0 不修改Optional upper TCP limit =0 不修改Homing type =0 回参类型,0=回参考点,1=回参并停靠,2=不回参考点Homing Quota =950 参考点设置Homing Switch Search Feed =1000 回参考点速度Homing Marker Search Feed =200 零信号速度Max distance Homing Switch -Marker =10 零信号搜索距离Parking Quota =500 停靠坐标,仅到回参类型=1时有效Invert Homing Direction =1 回参方向0或1Invert Encoder Counting =0 计数反向0或1Invert Analog Velocity Command =0 模拟量反向0或1Mark lever moitioring disab. Opt. =0 不修改ABSOLUTE Homing =1 不修改Independent feed-rate handling =0 不修改Diameter Programming =0 不修改“Distance To Go” with sign =0 不修改Torque reduction value =0 不修改Internal Resolution =0 不修改Extended resolution 0.0001 or =0 不修改Initially matched channel =0 不修改。

提高剪板机的生产率和安全性剪板机是一种用于切割和加工金属材料的工业机械设备。

由于其高效、精确和可靠的特点,广泛应用于钢铁、汽车、造船、航空航天等领域。

为了提高生产效率和保障生产安全,我们需要采取一系列措施来优化剪板机的使用和维护。

1. 剪切参数的优化首先,我们需要根据金属材料的种类、厚度和宽度等特性来优化剪切参数,以达到最佳的加工效果。

下面是一些常见的剪切参数的调整方法:1.1 剪刀刃口间隙的调整剪板机的剪刀刃口间隙是影响剪板机剪切质量和效率的关键因素。

当剃口间隙太大时,会导致金属材料剪断后出现毛边和裂纹,从而影响加工效果;而当剃口间隙太小时,会导致剪切力增大,增加剪板机的磨损及零部件的磨损。

因此,在使用剪板机之前,需要检查剃口间隙是否符合标准,如果不符合,则需要进行调整。

具体方法如下:•准备一组标准制造商给出的加工质量良好的钢板样品,根据工件的材质选择相应的样品;•根据制造商提供的间隙调整范围选择合适的间隙调整工具;•调整间隙时,需要在剃口两端放置标准制造商给出的样品;以确保不影响剃口两端的调整;•检测调整后的间隙是否满足标准。

1.2 刃口角度的调整刃角是指剪板机上刀口与垂直于钢板剪切面的垂直线之间所夹的角度,是影响剪切质量和剪板机寿命的重要参数。

刃口角度的调整应根据金属材料的种类和厚度等因素进行优化,以确保最佳的剪切效果。

具体调整方法如下:•根据生产厂家供应的材料中心准备标准钢板样品;•根据金属材料的种类和厚度选定合适的刃口;•台面上保持相同角度和压力剪切两个标准钢板样品以检查调整后的刃角是否合适;•重新调整刃口角度并反复进行测试,直到达到预期效果。

1.3 压辊压力和位置的调整压辊是一种帮助保持金属材料平板的重要部件。

调整压辊压力和位置可以保证金属材料在剪切过程中均匀受力,从而避免出现剪切不均匀现象。

具体调整方法如下:•根据金属材料的种类和厚度,选定合适的压辊低点位置;•调整压辊原位并对比测试,评估高度和表面质量;•重新调整压辊位置,并反复测试直至达到预期效果。

剪板机操作专项职业能力考核规范(新版)

一、定义

操作剪切机床,使用工艺装备,进行工件板材剪切加工与处理的能力。

二、适用对象

运用或准备运用本项能力求职、就业的人员。

三、能力标准与鉴定内容

四、鉴定要求

(一)申报条件

达到法定劳动年龄,从事剪板机操作或准备从事本职业的人员均可申报。

(二)考评员构成

考评员应具备剪板机操作的专业知识及实际操作经验;每次考评组中不少于3名考评员。

(三)鉴定方式和鉴定时间

技能操作考核采取实际操作考核的方式。

技能操作考核时间不少于60min。

(四)鉴定场地设备要求

技能操作考场要求:面积不小于80平方米,且能安排5个以上工位,有剪板机、千分尺、相应的机床附件、棉沙布、活动板手、润滑油、毛扫、钳子、磁铁以及其他工、量、器具等设备,并配备必要的照明、安全等工具设施,设有电源及漏电保护开关等符合作业规范的场地。

考场必须采光良好、通风良好,整洁且无干扰。

剪板机操作机安全技术规程第一章总则第一条为了保证剪板机操作机的安全运行,防止事故发生,保障工作人员的生命财产安全,根据《特种设备安全法》、《剪板机操作机安全技术规范》等相关法律法规,制定本规程。

第二条剪板机操作机包括剪板机设备的操作人员和监督人员,具体分为剪切机操作人员、机械维修人员和监督人员三类,其职责包括剪板机操作和维修、设备性能监测等。

第三条剪板机操作机应具备相关的资质和经验,经过专业培训合格,并持有有效的特种设备作业证件方可从事相关工作。

第四条剪板机操作机应遵守国家相关的法律法规和标准,严格执行剪板机操作安全规范,正确使用和保养设备,积极履行安全生产责任。

第二章剪板机操作人员的安全要求第五条剪板机操作人员从事剪板机操作前,应经过相关机构的培训合格,并取得特种设备作业证件,方可上岗作业。

第六条剪板机操作人员应具备下列条件:(一)身体健康,无严重的心血管疾病、神经系统疾病和精神疾病等;(二)年龄在18岁以上;(三)具有一定的机械操作和维修经验,熟悉剪板机的结构和工作原理;(四)熟悉剪板机的使用方法和操作规程,掌握安全规范和事故处理方法;(五)具备责任心和安全意识,能够独立判断和处理紧急情况。

第七条剪板机操作人员应服从现场指挥,并遵守以下操作要求:(一)按照操作规程和生产流程进行操作,不得擅自改变设备的工作参数和工作方式;(二)认真检查设备运行情况,如发现异常情况应及时报告,并采取相应的应急措施;(三)严格遵守设备安全操作规程,不得操作或触碰不熟悉的设备部件;(四)不得随意接近运行中的设备,避免发生人与机械的事故;(五)正确使用操作工具和个人防护装备,保证工作安全;(六)加强设备的日常检查和维护,及时修复设备故障,预防事故的发生。

第八条剪板机操作人员应经常参加相关的培训和交流,提高自身的专业素养和安全意识,了解剪板机设备的最新技术和安全管理方法。

第九条剪板机操作人员不得在饮酒、疲劳、药物影响等情况下进行剪板机操作,避免事故的发生。

剪板裁料技术要求及标准

(CZYD/JS-7.5-01)

1、认真学习剪板机的工作原理,掌握剪板机的操作技术,可以排除维修简单故障。

2、能熟练分清各种材质及厚度的板材;检查板材是否存在质量缺陷,如发现问题不能使用;以免造成影响下道工序,造成不必要的浪费

3、裁剪板料的尺寸、厚度、数量,材质以落料单为准。

剪裁前要推算合理的节约材料的方式;降低下脚料的产生;降低材料成本。

4、裁料的精度要求为:外形误差不得大于0.2mm.。

对角线误差不得大于0.5mm.。

5、裁料的外观要求为:裁口无毛边,板料表面无压痕及划伤。

诸如裁制圆弧斜角,大圆等特殊工件按要求加工。

裁切不锈刚、铝板,必要时上下应垫纸加工。

6、所裁好的成型料一定要码放整齐,并做相应的尺寸,数量标注。

对可利用的下脚料也要分清,分类摆放整齐,以备留用。

7、所有裁料通知单要妥善保存,将每次裁料日期及出现的情况问题记录备案。

8、本工序操作人员如出现质量问题,将对其给予非可利用材料的80%—120%的处罚。

其他工序人员补料要有车间主管签字的补料单,按补料单进行补料;并保存补料单;每月底交车间主管核实。

如私自为其补料,后果由裁剪人员负责并给予材料价值3倍的处罚。