催化裂化工艺技术新进展

- 格式:pdf

- 大小:1.43 MB

- 文档页数:40

技术与检测Һ㊀石油化工催化裂化工艺技术优化泥吉磊ꎬ许文明摘㊀要:通过催化裂化技术的应用ꎬ提高了原油的加工深度ꎬ并获得了合格的轻质油品ꎬ能够满足石油炼制生产工艺的技术要求ꎮ增加了精炼产品的种类ꎬ不断提高产品质量ꎬ并为石油化工企业创造了最佳的经济效益ꎮ文章探讨了石油化工催化裂化工艺技术ꎬ并提出了相应的优化措施ꎬ以促进石油化工企业的可持续发展ꎮ关键词:石油化工ꎻ催化裂化ꎻ工艺技术ꎻ优化一㊁石油化工催化裂化工艺技术综述催化裂化工艺技术在石油化工中的应用时间较长ꎬ其应用设备多为固定床㊁移动床以及提升管等ꎮ而其工作原理是采用分子筛催化剂ꎬ应用以上反应设备ꎬ依照特定工艺条件及催化裂化运行参数ꎬ将重油进行催化裂化继而得到合格汽油以及轻质柴油的过程ꎮ鉴于不同工艺技术的特点与优势ꎬ以及渣油炼制的具体过程ꎬ对现有催化裂化工艺采取最佳优化措施ꎬ以期实现以最少生产投入ꎬ获得最佳经济效益的目的ꎮ例如ꎬ选择最佳工艺参数ꎬ对获得高辛烷值汽油㊁提高轻质油收率㊁生产高十六烷值柴油都有促进作用ꎬ同时由渣油的催化裂化过程中还可产生液化气及丙烯类原料ꎮ该工艺使用的原材料为减压馏分油或渣油ꎬ也可使用经过优化处理后提纯出高质量的重质油ꎬ符合相关行业执行标准ꎮ二㊁石油化工催化裂化工艺技术优化(一)催化裂化工艺技术的生产流程优化现阶段的石油化工进行催化裂化生产过程包含五个主要组成部分ꎬ分别是反应再生组成部分㊁原油分馏组成部分㊁吸收稳定组成部分㊁产品的脱硫精制组成部分以及烟气能量回收组成部分ꎮ只有这五大组成部分统一协调ꎬ才能更高效的进行重质油的催化裂化反应ꎮ在催化裂化过程中ꎬ可以节约现有催化剂的使用比例ꎬ尽快让焦炭得到充分的燃烧ꎬ然后参与催化裂化的催化剂会进行反应再生组成部分中ꎬ经过一系列的反应再恢复催化剂的催化活性ꎬ确保催化剂可以进行二次催化利用ꎮ催化裂化的反应结果会得到更多的汽油㊁柴油以及裂解气等石油化工产品ꎬ可以满足现有已制订的重质油催化裂化的产品技术质量标准ꎬ为石油化工企业创造大量的经济效益ꎮ反应再生组成部分是进行催化裂化反应的关键要素ꎬ通过催化裂化反应生产小分子产品ꎬ同时也发生缩合反应生产出焦炭由于焦炭对催化裂化工艺产生不利的影响ꎬ因此ꎬ通过再生组成部分ꎬ将焦炭燃烧掉ꎬ恢复催化剂的活性ꎬ继续完成催化裂化的反应ꎬ得到更多的合格产品ꎮ分馏组成部分实现催化裂化后产品的分离处理ꎬ剩余的热能高ꎬ分离的精确程度很容易满足生产的需要ꎬ实现多路循环回流效果ꎬ塔顶循环回流ꎬ达到设计的分离状态ꎮ通过吸收稳定组成部分的作用ꎬ得到稳定的汽油产品和液化气ꎮ(二)催化裂化工艺中使用的催化剂进行优化在石油化工催化裂化工艺中ꎬ使用固体催化剂ꎬ油品可以很快离开催化剂ꎬ焦炭能够沉积在催化剂的表面ꎬ使催化剂的活性下降ꎬ通过再生系统的作用ꎬ应用空气烧掉催化剂表面的焦炭ꎬ恢复催化剂的活性ꎬ加快催化裂化反应的速度ꎬ提高产品的收率ꎬ达到石油化工催化裂化的技术标准ꎮ不断研制新的催化剂体系ꎬ使其满足渣油催化裂化反应的需要ꎬ节约催化剂的用量ꎬ降低催化裂化反应的成本ꎬ才能达到预期的生产目标ꎮ对石油炼制体系的催化剂进行试验研究ꎬ减少催化剂表面烃类的含量ꎬ进而减少焦炭的形成ꎬ防止催化剂失效ꎬ提高渣油炼制的效率ꎬ达到预期的生产效率ꎮ(三)针对催化裂化工艺管理进行优化为了增加石油化工的催化裂化效率ꎬ提升石化企业的经济效益ꎬ除了对石油化工催化裂化的流程和催化剂选择上进行优化ꎬ还可以针对生产工艺的管理进行优化ꎬ提升催化裂化工艺管理的科学合理性ꎬ对于催化裂化装置的运行参数进行优选ꎬ有效控制石油化工催化裂化工艺技术的反应进程速率ꎬ选择最佳的反应进程速率ꎬ以此让催化裂化装置的反应达到最好的效果ꎮ要勇于革新现有的石油化工催化裂化工艺技术ꎬ可以针对两段提升管催化裂化技术进行深入研究ꎬ借此来改良石油化工的催化裂化反应过程ꎬ增加重质油的催化裂化深度ꎬ增加汽油的辛烷值以及柴油的十六烷值的比例ꎬ提高所获得的轻质油的品质ꎬ不断更新石油化工催化裂化工艺技术标准ꎬ让石油化工的催化裂化技术工艺走向更高的境界ꎮ对反应器的出口系统进行革新改造ꎬ应用封闭式耦合旋分器ꎬ使催化剂和裂化产物快速分离ꎬ借此来增加重质油催化裂化反应过程的时效性ꎮ改善进料喷嘴ꎬ防止喷嘴结焦ꎬ提高喷嘴的使用寿命ꎬ使其更好地为催化裂化生产提供支持ꎮ应用先进的分段汽提装置ꎬ除去催化剂上面携带的烃类ꎬ有效地防止结焦现象的发生ꎬ综合提升了重质油的催化裂化生产工艺的效率ꎮ三㊁结语总而言之ꎬ对于现有的石油化工催化裂化工艺进行技术优化可以有效提升重质油的催化裂化效果ꎬ完成石油化工企业预期的计划生产目标ꎬ产生更多的品质优良的轻质油ꎬ为化工企业创造更大的经济效益ꎬ也极大地推动了我国的石油化工催化裂化工艺技术的发展ꎬ为我国的社会经济发展增添助力ꎮ参考文献:[1]潘晓帆.石油化工催化裂化工艺技术优化[J].石化技术ꎬ2018ꎬ25(12):41.[2]张金庆.石油化工催化裂化工艺技术的优化措施探析[J].石化技术ꎬ2018ꎬ25(11):78.[3]韩贺ꎬ马晓梦.石油化工重油催化裂化工艺技术[J].石化技术ꎬ2018ꎬ25(1):76.作者简介:泥吉磊ꎬ许文明ꎬ山东海普安全环保技术股份有限公司ꎮ951。

本文由aaaa6083266贡献doc文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

重油催化裂化工艺技术进展我国已拥有 100Mt/a 以上的催化裂化加工能力。

随着市场对轻质油需求的加大,可利用石油资源却趋向重质化和劣质化,作为重质油轻质化的重要转化过程之一的催化裂化技术显得尤为重要。

近年来,我国的重油催化裂化技术得到了快速发展,已开发出许多新的工艺。

多产柴油、液化气的技术石油化工科学研究院(RIPP)开发的 MGD(Maximizing Gas and Diesel Process)技术采用多产柴油催化剂(RGD),在常规催化裂化装置上实现多产柴油和液化气,并可显著降低汽油的烯烃含量,一般液化气产率可提高 1.3%~5%,汽油的烯烃含量降低 9%~11%;研究法辛烷值(RON)和马达法辛烷值(MON)分别提高 0.2~0.7 和 0.4~0.9 个单位。

该技术将提升管反应器从底部到顶部依次设计为 4 个反应区:汽油反应区、重质油反应区、轻质油反应区和总反应深度控制区,目前已在国内多套催化裂化装置上应用。

多产液化气、低碳烯烃工艺近年来,RIPP 在多产液化气和低碳烯烃方面做了大量工作,研制开发了一系列技术,以下 3 种技术均已工业化,并取得了很好的效果。

1.MGG 和 ARGG 工艺 MGG(Maximum Gas plus Gasoline)工艺是以蜡油或掺炼部分渣油为原料,大量生产液化气和高辛烷值汽油的新工艺。

该工艺采用高活性催化剂(RMG)和提升管反应,反应温度约为 535℃。

干气和焦炭产率较低,总的液化气及汽油的产率可达 72%~82%,RON 和 MON 分别为 92~95 和 80~83,安定性好,诱导期 500min 以上。

ARGG(Atmospheric Residuum Maximum Gas plus Gasoline)工艺采用与 MGG 类似的工艺条件,在提升管反应器内以常压渣油代替减压馏分油为原料,多产液化气和汽油。

石油加工中的催化裂化工艺技术石油加工是将原油转化为各种石油产品的过程,其中催化裂化是一种重要的加工工艺技术。

本文将对石油加工中的催化裂化工艺技术进行介绍,旨在帮助读者更好地了解该过程的原理和应用。

一、催化裂化的概述催化裂化是将长链烃分子在催化剂的作用下裂解为短链烃分子的过程。

它通过破坏长链分子的结构,使原油中的重质烃分子转化为轻质烃分子,从而提高汽油产量。

催化裂化工艺技术在炼油行业中有着广泛的应用,并成为提高汽油产量和改善燃料质量的重要手段。

二、催化裂化的原理催化裂化过程中,催化剂起到了关键的作用。

一般采用酸性固体催化剂,如二氧化硅、氧化铝和硼砂等。

这些催化剂表面具有一定的酸性,能够吸附原油中的长链分子并发生脱氢和脱碳反应,从而裂解为短链烃分子。

此外,催化剂还能够催化裂解产物的再重组反应,生成较高辛烷值的汽油。

三、催化裂化过程催化裂化过程主要包括以下几个步骤:料油预热、加热和蒸汽气化;进料油在催化剂床层中与催化剂接触发生裂化反应;裂解产物经过分离和处理,得到目标产品;再生催化剂,使其恢复活性。

整个过程需要严格控制反应温度、压力和催化剂的质量和活性。

四、催化裂化的应用催化裂化工艺技术在炼油工业中有着广泛的应用。

通过调整反应条件和催化剂的配方,可以实现不同的生产目标,如提高汽油产量、改善燃料质量、减少环境污染等。

此外,催化裂化还可以生产出其他石化产品,如乙烯和丙烯等。

五、催化裂化的发展趋势催化裂化工艺技术在过去几十年取得了较大的进展,但仍存在一些问题和挑战。

例如,催化剂的寿命较短,需要经常更换和再生;催化裂化过程中产生的废热和废气对环境造成污染。

为了解决这些问题,近年来研发了一系列新型催化剂和工艺技术,如热解裂化和催化裂解结合等,以提高催化裂化的效率和环境友好性。

六、结论石油加工中的催化裂化工艺技术是一项重要的炼油工艺,能够将原油转化为汽油等石化产品。

催化裂化过程中,催化剂起到了关键的作用,通过裂解和重组反应实现原油的转化。

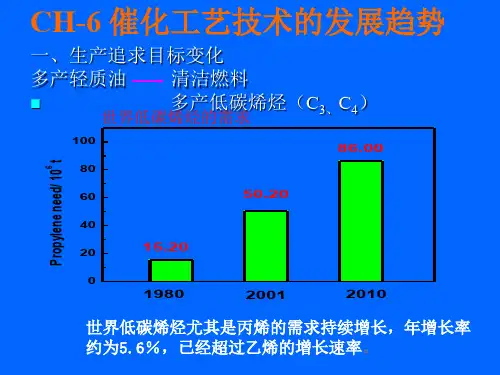

催化裂解制烯烃工艺及催化剂研究进展摘要:低碳烯烃(乙烯、丙烯、丁烯和丁二烯等)是非常重要的基本有机化工原料,特别是乙烯的生产能力常被视为一个国家和地区石油化工发展水平的标志。

由于储能电池技术井喷式发展和环保要求进一步严格,电动汽车凭借行驶过程近零污染、节能、低使用成本的优势,替代燃油汽车成为不可逆转的发展趋势,随之而来将是交通用油消费量急剧下降。

因此,石油加工企业应提前布局实现由“燃油型”向“化工型”转型升级。

关键词:催化裂解制;烯烃工艺;催化剂引言低碳奥氏体是生产聚合物(聚乙烯和聚丙烯)的主要化学材料之一,也是石化工业的主要产品之一。

目前国内乙烯和丙烯供应不足,乙烯自给率约为64%,丙烯自给率约为77%,仍需大量进口。

此外,丙烯/乙烯需求比率上升,而产量比率下降。

随着化学工业的发展,对低碳奥氏体的需求迅速增长,其产量已成为经济发展的重要指标。

低碳奥氏体主要是通过热裂解或催化裂解获得的,其中热裂解技术是制造低碳奥氏体的主要技术,但热裂解反应温度高,二氧化碳排放量大;催化裂化反应温度低、目标产物收率高已成为近年来该技术的发展和应用前景。

用于生产低碳烯丙烯的原料可以是乙烷,丙烷,丁烷,也可以是轻/重型油脂,汽油,减压柴油等。

由于催化剂是影响催化裂解过程的重要因素,因此本文综述了轻质(轻油)作为低碳奥氏体催化剂生产率原料的研究进展。

1.催化性能影响因素制备方法对催化性能的影响,制备方法影响着金属颗粒在载体上的分散程度、载体与金属的相互作用力以及金属颗粒大小,从而影响催化剂的性能。

甲烷催化裂解反应中常用的制备方法有浸渍法、熔融法和共沉淀法等。

Guo等使用浸渍法和共沉淀法制备了一种由混合金属氧化物和氧化铝负载的Ni基催化剂。

研究发现与共沉淀法相比,浸渍法制备的催化剂中Ni颗粒发生了团聚。

这主要是因为在共沉淀法制备的催化剂中,Ni与载体之间的强相互作用力抑制了Ni颗粒的团聚。

Lazaro等比较了浸渍法和熔融法制备的Ni/TiO2催化剂的活性,研究发现浸渍法制备的催化剂初始活性较高,氢气产率为80%,但在反应200分钟后氢气产率迅速下降至40%。

催化裂化轻汽油醚化工艺的技术进展随着环境保护要求的日益严格与技术发展的需求,我国于2003年7月开始在全国实行新配方汽油(亦称清洁汽油)标准,要求车用汽油中烯烃的体积分数不大于35%。

总的来看,清洁汽油发展的趋势是低硫、低芳烃、低烯烃、低蒸气压和较高的辛烷值。

在我国,催化裂化(FCC)汽油占成品汽油的80%以上,其特点是烯烃含量高。

因此生产清洁汽油必须降低烯烃含量,而合理利用FCC汽油中的轻烯烃既可降低烯烃含量又可提高汽油辛烷值。

FCC轻汽油醚化生产混合醚工艺可将FCC轻汽油中的活性烯烃(能够进行醚化反应的烯烃)转化为叔烷基醚,不但降低了汽油中的烯烃含量,还可提高汽油的辛烷值和氧含量,并可降低汽油的蒸气压。

因此,FCC轻汽油醚化技术是生产环境友好清洁汽油的理想技术之一。

由于我国汽油辛烷值较低,烯烃含量高,在我国加快推广和应用FCC轻汽油醚化技术尤为重要。

FCC汽油中有大量的C4~11活性烯烃,随碳数的增加,活性烯烃的含量显著增加,同时醚化反应的转化率下降,醚化产物的辛烷值降低。

因此,一般选择初馏点约为75℃的FCC汽油馏分或C5~7馏分,即FCC轻汽油作为醚化反应的原料。

FCC轻汽油中的叔戊烯、叔己烯和叔庚烯在催化剂的存在下与甲醇进行醚化反应生成相应的甲基叔戊基醚(TAME)、甲基叔己基醚(THxME)、甲基叔庚基醚(THpME),从而得到辛烷值高而蒸气压低的醚化汽油。

本文介绍了国内外典型的FCC轻汽油的醚化工艺。

1 国外的FCC轻汽油醚化工艺1.1 Neste公司的NExTAME工艺芬兰Neste工程公司开发的FCC轻汽油中C5~7烯烃醚化工艺,即NExTAME工艺于1995年5月在芬兰实现工业化,工艺流程见图1。

该工艺主要由选择性加氢反应器、预反应器、精馏塔和侧线反应器组成,特点是采用精馏塔和侧线反应器来提高原料中活性烯烃的转化率。

预反应器和侧线反应器都使用强酸性阳离子交换树脂为催化剂。

图1 NExTAME工艺流程FCC轻汽油原料经选择性加氢把二烯烃转化为单烯烃后进入预反应器进行反应,然后送入精馏塔分馏。

催化裂化工艺技术的改进催化裂化是一种重要的石油加工技术,主要用于将长链烷烃分子裂解为短链烯烃和芳烃。

以催化裂化技术为核心的石油炼制工艺已经发展了几十年,随着科学技术的不断进步,催化裂化技术也在不断改进和完善。

首先,研究人员通过改进催化剂的性能来提高催化裂化的效率。

催化剂是催化裂化技术的关键,可以促进原料油在裂化过程中的反应速率和选择性。

近年来,人们通过改变催化剂的组成、结构和物理化学性质,成功地实现了催化裂化反应的高效进行。

例如,研究人员发现,采用新型催化剂可以提高芳烃和短链烯烃的产率,同时降低副产物的生成率,从而提高产品的质量。

其次,研究人员改进了催化裂化反应器的结构和运行方式。

催化裂化反应器是催化裂化工艺的核心设备,直接影响到裂化产物的质量和产率。

为了提高催化裂化的效果,人们对反应器进行了各种改进。

例如,引入先进的内径梯度填料,可以增加反应器有效体积,提高催化剂与原料油的接触效率。

此外,还引入了多级反应器和中间分离回收装置,以优化反应条件,增加产品的收率,并减少催化剂的损失。

再次,研究人员改进了催化裂化过程中的催化剂再生技术。

催化剂的失活是催化裂化工艺中的一大难题,因为长期的高温、高压和有毒物质的作用会导致催化剂性能下降。

为了延长催化剂的使用寿命,人们引入了催化剂再生技术。

催化剂再生技术可以通过氧化、还原、酸洗和物理方法等手段,修复催化剂结构和活性,使其恢复到原来的状态,从而延长催化剂的使用寿命。

最后,研究人员还改进了催化裂化工艺中的产品分离和处理技术。

由于催化裂化反应产物的种类繁多、组成复杂,因此需要通过一系列的分离和处理工艺来得到目标产品。

为了提高产品的纯度和收率,人们引入了先进的分离技术,如闪蒸、吸附、蒸馏等。

此外,还研发了高效的处理技术,如催化裂化汽油加氢和重油深度加工等,以进一步提高产品的质量和降低环境污染。

综上所述,催化裂化工艺技术在不断改进和创新中不断提高着效率和产品质量。

通过改进催化剂的性能、反应器的结构、催化剂再生技术和产品分离处理技术,可以提高催化裂化的经济效益和社会效益,为石油加工行业的可持续发展做出贡献。

浅谈催化裂化工艺及催化剂的技术进展催化裂化工艺及催化剂的技术发展至今经过了几十年的时间,该种技术在工业领域中得到了广泛的应用,并且在未来的发展前景客观。

基于此本文结合国内外催化裂化工艺及催化剂的技术进展,阐述当代催化裂化工艺及催化剂的特点和具体技术应用。

标签:催化裂化工艺;催化剂;能源开发石油化学工业作为化学工业的重要组成部分是近代发达国家的重要工业,然而20世纪70年代后由于原油价格的上涨而导致石油的发展速度急剧下降,而催化裂化工艺由于其拥有着较低的投资操作成本、高转化率以及原材料适应性强发展成为了实际炼油过程中的核心工艺,而且经过数十年的发展其技术比较成熟稳定,成为了炼化重油的一种较为重要的手段。

1 催化裂化工艺的技术进展1.1 当代催化裂化工艺的特点分析当代化工催化裂化工艺的特点如下:①技术稳定,可持续性应用;催化裂化工艺(英文缩写RFCC)一般由再生系统、分馏系统、吸收-稳定系统三部分组成,是石油二次加工的主要方法之一。

在高温和催化剂的作用下,使重质油发生裂化反应,转变为裂化气、汽油和柴油等的过程。

虽然目前世界对于重油提炼的工艺趋于成熟稳定,但就目前环境问题来讲各项技术仍有待提高,重油提炼出现了原材料的价格问题、环境问题、规格问题、石油化工的发展问题。

但是,催化裂化工艺对于环境保护法律规定的要求已经基本满足,使得此项技术未来可以取得长足的发展空间;②应用广泛;石油仍然是目前世界所需的重要能源,对于石油加工的新工艺就显得尤为重要,发达国家对于石油工业的生产水平已经占据前列,我国从20世纪60年代开始着手钻研石油工業也逐步迈入世界顶尖行列,目前我国自主研制的石油催化裂化工艺基本全方位覆盖本国石油行业,排入世界前列。

MGD和MIP工艺、催化汽油改制技术、催化裂化组合工艺、用添加剂强化的催化裂化工艺等已经被我国灵活运用到生产、生活等各个领域。

随着我国自主研究人员的不断努力,我国开发的催化裂化工艺可以有效的为各个企业取得优秀的经济效益,以及减轻原有重油炼制手段对于环境的危害。

我国催化裂化技术发展现状及前景一、技术水平提升近年来,我国催化裂化技术取得了显著的技术进步,主要体现在以下几个方面:1. 催化剂性能提升:研发新型催化剂,提高催化裂化反应活性和选择性,从而提高产品收率和质量。

2. 反应工艺优化:通过改进反应工艺条件,提高反应转化率和产品收率,同时降低能源消耗和环境污染。

3. 设备更新换代随着技术的不断发展,催化裂化设备也在不断更新换代。

新型催化裂化设备具有更高的传热效率、更低的能源消耗和更好的环保性能。

同时,设备的自动化和智能化水平不断提高,降低了人工成本和操作难度。

二、绿色环保方向随着环保意识的不断提高,绿色环保成为催化裂化技术发展的重要方向。

具体表现在以下几个方面:1. 减少污染物排放:采用新型催化剂和反应工艺,降低催化裂化过程中的污染物排放量,实现清洁生产。

2. 能源高效利用:优化能源利用结构,提高能源利用效率,减少能源浪费和环境污染。

3. 废弃物资源化:对催化裂化过程中的废弃物进行资源化利用,如生产硫酸、水泥等产品,实现废弃物的增值和环保利用。

三、工业互联网融合工业互联网技术的不断发展,为催化裂化技术的数字化转型提供了有力支持。

通过将工业互联网技术与催化裂化技术相结合,可以实现生产过程的全面数字化管理和智能控制,提高生产效率和产品质量。

四、产业链协同发展催化裂化技术作为石油化工产业链中的重要环节,需要与上下游产业协同发展。

通过加强与相关产业的合作,优化原料采购、产品销售等环节,提高产业链的协同效应和整体竞争力。

五、国际化战略布局随着全球化进程的不断深入,我国催化裂化技术也在积极拓展海外市场,进行国际化战略布局。

通过参与国际技术交流与合作,开展国际项目合作等方式,推动我国催化裂化技术的国际化发展。

六、智能化生产应用智能化生产是指通过应用人工智能、大数据、物联网等技术,实现生产过程的自动化、信息化和智能化。

在催化裂化技术领域,智能化生产的应用可以提高生产效率、降低能耗和减少人力成本。

催化裂化工艺技术发展催化裂化工艺技术是石油加工中常用的重要工艺之一,它能将较重的原油分子裂解成较轻的烃类化合物,如汽油、柴油和液化石油气等。

这一技术的发展在促进能源产业发展和提高石油加工效率方面起到了重要的推动作用。

本文将分析催化裂化工艺技术的发展过程及其对石油加工行业的影响。

催化裂化工艺技术起源于20世纪初,最早应用于煉油厂的汽車用汽油加工方面。

经过多年的发展,该技术在裂化器结构、催化剂的选择和制备方法等方面得到了不断的改进和完善。

最早的催化裂化工艺采用固体酸催化剂,如硅铝酸盐,但后来发展出了更高性能的钼载体、钴钼载体和钨载体等多种催化剂,使得催化裂化反应的转化率和选择性得以显著提高。

随着催化裂化工艺技术的不断推进,裂化器结构和操作条件也取得了重要的进展。

最初的催化裂化反应器采用固定床结构,但由于催化剂容易堵塞和结焦,限制了反应的连续性和稳定性。

为了解决这个问题,人们开发出了流化床和移动床等新型反应器结构,使得催化剂的循环和再生变得更加方便,从而提高了工艺的连续性和稳定性。

今天,催化裂化工艺技术不仅可以生产高质量的汽油和柴油,还可以根据市场需求调整产品结构,生产更多的石化产品,如石蜡和润滑油等。

同时,催化裂化技术还可以与其他石油加工技术相结合,如氢化裂化技术和重油催化裂化技术,进一步提高产品质量和产量。

催化裂化工艺技术的发展对石油加工行业具有重要的影响。

一方面,通过提高汽油和柴油的产量和质量,催化裂化工艺可以满足人们对交通燃料的需求,支持交通运输的发展,促进经济的繁荣。

另一方面,通过生产更多的石化产品,催化裂化工艺可以满足人们对石化产品的需求,支持各个领域的发展,如化纤、塑料、橡胶等。

总之,催化裂化工艺技术的发展不仅使得石油加工行业能够更好地满足人们对能源和化工产品的需求,还促进了能源产业的发展和提高了石油加工的效率。

未来,随着环境保护意识的增强和能源结构的调整,催化裂化工艺技术还将继续发展,以提供更加清洁和高效的能源产品。

我国催化裂化工艺技术进展催化裂化工艺技术是一种将重质烃类裂解为轻质烃类和汽油等燃料的重要手段。

在我国,随着石油化工行业的快速发展,催化裂化工艺技术也取得了显著的进步。

本文将简要回顾我国催化裂化工艺技术的发展历程,介绍技术创新与应用情况,并展望未来的发展前景。

自20世纪50年代以来,我国催化裂化工艺技术经历了从引进到自主研发的过程。

早期,我国从国外引进了一批先进的催化裂化装置和技术,在消化吸收的基础上,逐渐开始自主创新。

到20世纪80年代,我国已成功开发出具有自主知识产权的催化裂化工艺技术,并在大型工业装置上得到应用。

进入21世纪,我国催化裂化工艺技术水平进一步提升,已成为世界催化裂化工艺技术的重要研发和应用大国。

近年来,我国催化裂化工艺技术在技术创新和应用方面取得了许多重要成果。

在催化剂的种类和性能方面,通过优化制备工艺和组分设计,成功开发出多种高效、环保型催化剂。

这些催化剂在提高产品收率、降低能源消耗、减少污染物排放等方面具有显著优势。

在反应器设计方面,我国已成功开发出多套具有自主知识产权的反应器设计。

这些反应器在提高原料适应性、优化产品分布、降低能源消耗等方面表现出色。

例如,某新型反应器采用独特的结构设计,有效提高了催化剂的利用率和产品的分离效果,降低了装置的运行成本。

展望未来,我国催化裂化工艺技术将继续深入研究和技术创新。

随着环保要求的日益严格,开发高效、环保型催化裂化工艺技术将成为重要方向。

通过优化催化剂和反应器设计,降低污染物排放,提高资源利用率,实现绿色生产。

市场对燃料油和化工产品的需求将持续增长,因此催化裂化工艺技术的研究和应用将更加注重产品结构的优化和多样性的拓展。

例如,通过引入新的反应条件和原料,开发生产高附加值化学品的技术,提高企业的经济效益。

随着智能化和自动化的快速发展,催化裂化工艺技术将更加注重信息技术和自动化技术的应用。

通过建立自动化控制系统和实时监测分析系统,提高装置的运行效率和安全性,实现生产过程的智能化和信息化。

mip 多产异构烷烃的催化裂化工艺技术MIP多产异构烷烃的催化裂化工艺技术随着全球能源需求的增加以及传统石油资源的逐渐枯竭,对于替代能源的需求也日益迫切。

在这一背景下,MIP多产异构烷烃的催化裂化工艺技术成为了备受关注的研究领域。

本文将对MIP多产异构烷烃的催化裂化工艺技术进行详细介绍。

催化裂化是一种通过催化剂作用下的热解反应将重质烃类转化为轻质烃类的过程。

MIP(Moving Bed Isobaric Process)多产异构烷烃的催化裂化工艺技术是一种新型的催化裂化技术,通过在流化床催化剂上进行反应,可以实现高效率的裂解转化,同时还能够多产异构烷烃。

MIP多产异构烷烃的催化裂化工艺技术具有以下几个特点。

首先,该技术采用了流化床催化剂,使得反应过程更加均匀和稳定。

其次,该技术能够在较低的温度和压力下进行反应,从而降低了能耗和设备成本。

同时,MIP技术还可以调控催化剂的特性,从而实现高选择性和高产率的异构烷烃产物。

此外,该技术还具有较高的催化裂化转化率和较低的副产物生成率,使得工艺更加环保和经济。

在MIP多产异构烷烃的催化裂化工艺技术中,催化剂的选择和制备是关键的一步。

催化剂需要具备较高的活性和稳定性,同时还要具备一定的酸碱性和孔结构特性。

目前,常用的催化剂包括硅铝比较高的分子筛、金属酸盐催化剂等。

通过合理的选择和设计催化剂,可以实现对不同碳数烷烃的选择性裂解,从而获得多种异构烷烃产物。

在反应过程中,适当的反应条件的选择也是至关重要的。

温度、压力和催化剂的用量等因素会直接影响催化裂化转化率和产物分布。

通过优化反应条件,可以实现异构烷烃的高产率和选择性。

此外,还可以通过添加适当的助剂或调节反应时间,进一步提高催化裂化效果。

MIP多产异构烷烃的催化裂化工艺技术在能源领域具有广阔的应用前景。

异构烷烃是一种具有高辛烷值和低挥发性的燃料,广泛应用于航空燃料、汽车燃料和工业溶剂等领域。

通过MIP技术生产的异构烷烃具有较高的产率和选择性,可以满足不同领域对燃料品质和性能的要求。

加氢裂化工艺的进展和发展趋势加氢裂化是一种高级催化裂化技术,目前是炼油工业中非常重要的一个领域。

该技术可以将石油原料转化为高附加值和高品位的产品,例如高辛烷值汽油、轻质石蜡和烯烃等。

因此,加氢裂化工艺已经成为国内炼油企业的重点发展领域,并且目前在炼油领域中占有重要的地位。

本文将详细介绍加氢裂化工艺的进展和发展趋势。

一、加氢裂化工艺简介1. 工艺概述加氢裂化是指在催化剂的作用下,将高分子烃加氢和裂化,从而在得到较短的碳链烃的同时,也可以得到高质量的燃料组分。

加氢裂化工艺的主要原理是在适当的反应温度和压力下使用高活性的催化剂,将高分子烃裂解并加氢,以得到轻质高辛烷值汽油、烯烃和轻烷烃等产品。

2. 工艺优点(1)可以根据实际需要生产不同种类和质量的产品,例如高辛烷值汽油、轻质石蜡、烯烃和轻烷烃等。

(2)具有较高的反应选择性,并能使裂解产品达到质优、量多和产率高等优点。

(3)原料适应性强,可以使用各种类型的原油、与烃和重烷烃作为催化反应的原料。

(4)反应温度适宜,可以在相对低的温度和压力条件下进行反应,不仅能减少能耗,而且能降低裂化催化剂的脆化率。

二、加氢裂化工艺的进展1. 催化剂的选择加氢裂化的催化剂选择是该工艺的一个重要方面,催化剂的性能和优劣直接影响到反应的效果和产物质量。

国内外的加氢裂化研究表明,采用酸性和金属修饰剂的催化剂体系具有较高的反应活性和稳定性。

2. 反应设备的改进反应设备的改进是加氢裂化工艺的另一个关键方面。

现代加氢裂化装置采用独具特色的工艺设计和新型反应器,能够充分利用催化剂的作用,提高反应效率,同时还可以对反应物的质和量进行精确控制。

例如在重油加氢裂化反应中,采用反应器的催化层分段温度控制,能够使反应过程中物料的质和量能够更好地得到控制。

三、加氢裂化工艺的发展趋势1. 用于生产替代能源传统石油资源已经进入生命周期的后期,且具有一定的环境污染,因此研究替代能源已经成为全球研究的热点问题。

我国催化裂化工艺技术进展一、本文概述催化裂化(FCC)作为一种重要的石油加工技术,在我国石油工业中占据着举足轻重的地位。

随着科技的不断进步和环保要求的日益严格,我国催化裂化工艺技术也在持续发展和创新。

本文旨在全面概述我国催化裂化工艺技术的最新进展,包括技术原理、工艺流程、催化剂研发、设备改进以及环保措施等方面的内容。

通过对这些方面的深入探讨,本文旨在展示我国催化裂化工艺技术在提高石油资源利用效率、促进石油工业可持续发展以及减少环境污染等方面的积极贡献。

本文还将对催化裂化工艺技术的发展趋势进行展望,以期为相关领域的科研人员和企业提供有益的参考和借鉴。

二、催化裂化工艺技术的基本原理催化裂化(Catalytic Cracking)是一种重要的石油加工过程,主要目的是将重质烃类转化为更有价值的轻质产品,如汽油、煤油和柴油等。

其基本原理是利用催化剂加速烃类分子在高温高压环境下的热裂解反应,使长链烃类断裂成较短的链烃,从而改善产品的品质和产量。

催化裂化工艺主要包括热裂化和催化裂化两个阶段。

热裂化是在没有催化剂的情况下,通过高温使烃类分子发生热裂解,生成较小的烃分子。

然而,这个过程的选择性较差,会产生大量的裂化气和焦炭,导致产品收率较低。

催化裂化则是在热裂化的基础上引入催化剂,通过催化剂的选择性吸附和表面酸性,使得烃类分子在较低的温度下就能发生裂解,同时提高裂解的选择性和产品的收率。

催化剂的活性、选择性和稳定性对催化裂化过程的影响至关重要。

在催化裂化过程中,烃类分子首先被催化剂表面的酸性位点吸附,然后在催化剂的作用下发生裂解反应。

生成的较小烃分子随后从催化剂表面脱附,进入气相,最后通过冷凝和分离得到所需的产品。

随着科技的不断进步,我国的催化裂化工艺技术也在不断发展。

新型的催化剂、反应器和工艺条件的优化等技术的发展,使得催化裂化过程的效率和选择性得到了显著提高,为我国石油工业的发展做出了重要贡献。

三、我国催化裂化工艺技术的现状我国催化裂化工艺技术自上世纪五十年代引进至今,经历了从引进消化到自主创新的发展历程,目前已经形成了具有自主知识产权的催化裂化工艺技术体系。

及研究进展2023-10-28CATALOGUE 目录•催化裂化催化剂概述•催化裂化催化剂的发展历程•催化裂化催化剂的研究进展•催化裂化催化剂的未来发展及挑战•结论与展望01催化裂化催化剂概述催化裂化催化剂是一种固体酸催化剂,用于促进石油烃类的大分子裂解成小分子,同时增加低沸点、高价值产品的产率。

催化裂化催化剂定义催化裂化催化剂可以提供活性位点,促进烃类分子的裂解、异构化和氢转移等反应,同时具有高选择性和高转化率的特点。

催化裂化催化剂作用催化裂化催化剂的定义与作用不同类型催化裂化催化剂酸性催化剂(如Y型、X型、ZSM-5等)、基性催化剂(如钙型、钠型等)、金属氧化物催化剂(如V2O5-WO3/TiO2等)。

不同类型催化裂化催化剂特点不同类型的催化裂化催化剂具有不同的酸性和活性特点,可以根据不同原料和产品需求进行选择。

催化裂化催化剂的种类与特点催化裂化催化剂发展历程从20世纪50年代开始,催化裂化技术逐渐发展并应用于工业生产,随着技术的进步,新型的催化裂化催化剂不断涌现。

催化裂化催化剂现状目前的催化裂化催化剂已经实现了高度专业化和精细化,不仅提高了产品的质量和产量,还降低了能耗和环境污染。

催化裂化催化剂的历史与现状02催化裂化催化剂的发展历程总结词第一代催化裂化催化剂主要基于氧化铝和氧化硅为载体,使用稀土元素和碱金属作为活性组分,具有较高的裂化活性和稳定性。

详细描述第一代催化裂化催化剂在上世纪60年代开始商业应用,主要基于氧化铝和氧化硅为载体,通过添加稀土元素和碱金属进行改性,提高了催化剂的活性和稳定性。

该催化剂在当时具有较高的裂化选择性,能够有效地将大分子烃类裂解成小分子烃类。

总结词第二代催化裂化催化剂在第一代催化剂的基础上,使用了新型载体材料和活性组分,进一步提高了裂化活性和选择性,同时降低了压力和温度要求。

详细描述第二代催化裂化催化剂在上世纪80年代开始商业应用,在第一代催化剂的基础上,使用了新型载体材料如分子筛等,并优化了活性组分的组成,进一步提高了催化剂的活化和选择性。