附着力作业指导书

- 格式:doc

- 大小:63.00 KB

- 文档页数:2

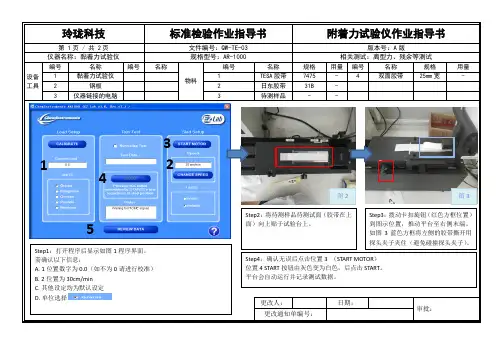

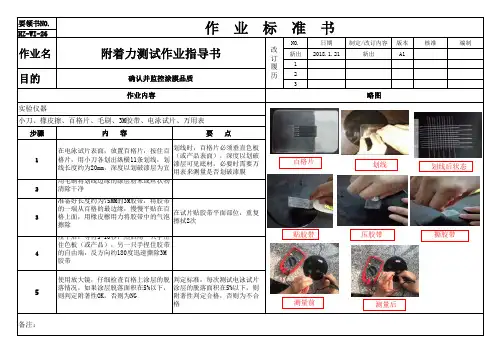

第 1页 / 共 2页文件编号:QW-TE-03版本号:A 版仪器名称:黏着力试验仪 规格型号:AR-1000相关测试:离型力、残余等测试 设备工具 编号 名称 编号 名称 物料编号 名称 规格 用量 编号 名称 规格 用量 1 黏着力试验仪 1TESA 胶带 7475 - 4 双面胶带 25mm 宽 - 2 钢板2 日东胶带 31B -3 仪器链接的电脑3待测样品--更改人: 日期:审批:更改通知单编号:Step1:打开程序后显示如图1程序界面。

需确认以下信息:A. 1位置数字为0.0(如不为0请进行校准)B. 2位置为30cm/minC. 其他设定均为默认设定D. 单位选择Step2:将待测样品待测试面(胶带在上面)向上贴于试验台上。

Step3:拨动卡扣旋钮(红色方框位置)到图示位置,推动平台至右侧末端。

如图3蓝色方框将左侧的胶带撕开用探头夹子夹住(避免碰撞探头夹子)。

Step4:确认无误后点击位置3 (START MOTOR ) 位置4 START 按钮由灰色变为白色,后点击START 。

平台会自动运行并记录测试数据。

图2图3图11234 5第 2页 / 共 2页文件编号:QW-TE-03 版本号:A 版仪器名称:黏着力试验仪规格型号:AR-1000相关测试:离型力、残余等测试设备 工具编号名称 编号名称物料编号名称 规格 用量 编号 名称 规格 用量 1 黏着力试验仪1 TESA 胶带 7475 - 4双面胶带25mm 宽-2 钢板2 日东胶带 31B - 3仪器链接的电脑3待测样品 --3c更改人:日期:审批:更改通知单编号:Step5:待胶带即将被完全剥离的时候,点击STOP 按钮(图4红框内),测试会停止(电机仍在运行)并跳出如图5界面。

切换至图6的初始界面,点击图6红圈位置的STOP MOTOR 按钮(停止电机的工作)Step6:切换到图5的界面。

测试曲线名称的命名规则为按测试日期命名。

附着力作业指导书一、概述附着力作业指导书旨在提供对附着力作业的详细指导,帮助读者深入理解附着力相关概念,掌握正确的操作方法和安全注意事项。

本指导书分为三个主要部分:概述、操作指南和安全提示。

二、操作指南1. 准备材料在进行附着力作业之前,需要准备以下材料:A. 清洁剂:根据具体情况选择合适的清洁剂,确保表面干净无污垢。

B. 刷子/海绵:用于涂抹和擦拭清洁剂。

C. 附着力剂:根据需要选择适当种类的附着力剂。

D. 纸巾:用于擦拭多余的附着力剂。

2. 准备工作区域在进行附着力作业之前,需要做好以下准备工作:A. 确保工作区域通风良好,并确保室内温度适宜。

B. 清理工作区域,确保表面平整、干净,以提供良好的工作条件。

C. 摆放工具和材料,保持整洁有序,以便于操作和使用。

3. 操作步骤下面是进行附着力作业的基本操作步骤:A. 清洁表面:使用清洁剂和刷子/海绵清洁待处理表面,确保无污垢和杂质。

B. 涂抹附着力剂:根据具体要求,选择适当的附着力剂,并使用刷子/海绵均匀涂抹在待处理表面上。

C. 干燥时间:根据附着力剂的要求,等待适当时间,让其干燥。

D. 附着力测试:使用适当的测试方法,对处理后表面的附着力进行测试,确保达到要求。

E. 清理工具和材料:在完成附着力作业后,及时清理工具和材料,确保工作区域整洁干净。

三、安全提示在进行附着力作业时,请注意以下安全事项:1. 防护措施:根据具体情况,佩戴适当的防护设备,例如手套、护目镜等,确保自身安全。

2. 通风要求:在操作附着力剂时,确保工作区域通风良好,以避免有害气体积聚。

3. 使用指南:在使用附着力剂之前,请仔细阅读其使用说明书,并按照要求使用。

4. 废弃物处理:将废弃的清洁剂和附着力剂正确处理,不可乱倒,以免造成环境污染。

结语本附着力作业指导书通过提供对附着力作业的操作指南和安全提示,旨在帮助读者正确、安全地进行附着力作业。

在实际操作中,务必遵循本指导书的要求,并根据具体情况进行灵活应用。

![附着力测试作业指导书[模板]](https://uimg.taocdn.com/d85e58ebe87101f69f31950d.webp)

文件名称附着力测试作业指导书版本生效日期文件编码流程架构L1 9.0生产与供应拟制人L2 9.4制造审核人L3 9.4.6.3管理制程质量批准人L4流程Owner适用范围标准角色测试员对应的流程/规范文件名称信赖性实验管理规范/1. 目的测试油漆涂层之间以及基材之间的附着力;测试镜片基材与涂层间的附着强度以及涂层表面丝印是否满足使用要求。

2. 概述适用于喷涂、电镀工艺的打样、来料、制程、出货等过程中的附着力检测。

3. 术语名称定义常规测试可以马上完成或时间较短的实验项目。

如 RCA 测试,百格测试等。

环境测试环境条件或气候条件的模拟测试,如温湿处理,烘烤处理等的实验项目。

型式测试新品认定时规定需要完成的全部测试,它包括常规测试和规定的环境测试。

ORT 量产后的持续性信赖性测试4. 操作说明4.1测试工具:4.2测量条件及环境的要求:4.2.1检查距离:人眼与被测物表面的距离为300mm~350mm;4.2.2检查时间:每片检查时间不超过10s(10s内检验不出的缺陷可以不算);4.2.3检查位置:检视面与桌面成45°;上下左右转动15°;4.2.4照明要求:100W冷白荧光灯,光源距被测物表面500 mm~550mm(照度达800 Lux -1200 Lux)。

4.3作业步骤及方法(如胶纸型号、粘贴次数、静置时间等客户标准有要求时,参照客户标准):4.3.1待测表面目检,外观无异常;4.3.2把测试样品固定在百格治具上,用锋利刀片(刀锋角度为20°~30°,刀片厚度0.43±0.03mm)在测试样品表面划1mm×1mm的10×10小网格,每一条划线应深及涂层的底层;4.3.3作业步骤及方法:用毛刷将测试区域的碎片刷干净,用粘附力(10±1)N/25mm 的胶带(NICHIBANCT405AP-24胶纸)牢牢粘住被测试小网格,并用橡皮擦用力挤压胶带,赶走胶带与样品表面之间的气泡,以加大胶带与被测区域的接触面积及力度(如气泡排出不干净,可以用指甲尖轻微擦拭气泡排出不干净位置;4.3.4粘贴胶纸注意事项:胶纸的长度要50-70mm一段,格子前预留10mm,格子后再预留20mm,目的是检验格子外的涂层有无脱落;4.3.5将粘附好胶纸的样品静置(90±30)s后,用手抓住胶带的一端,在60°方向以0.5s~1s内扯下胶纸,试验一次,试验后再用5倍放大镜检查油漆涂层的脱落情况。

版本版次页码文件号

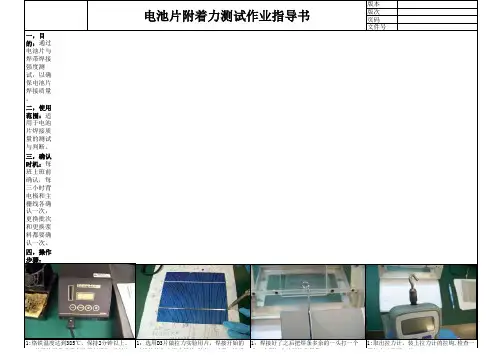

一,目的:通过电池片与焊带焊接强度测试,以确保电池片焊接质量。

二,使用范围:适用于电池片焊接质量的测试与判断。

三,确认时机:每班上班前确认,每三小时背电极和主栅线各确认一次,更换批次和更换浆料都要确认一次。

四,操作步骤:品质重点:焊条与电极脱落处为锯齿型,拉大于3N.

反应计划:发现异常由组长通知工艺和巡检,

编制/Edited by: 审核/checked by: 批准/Approval by:

日期/Date: 日期/Date: 日期/Date:

电池片附着力测试作业指导书

1:烙铁温度达到385℃,保持2分钟以上。

2:使用的焊条需要在助焊剂浸泡5分钟左右。

1:选用D3片做拉力实验用片,焊接开始的时候烙铁烙在焊头保持3秒左右时间,然后缓慢的焊接以保证焊条与电池片焊接性良好,不要

在焊条上来回焊接。

1:焊接好了之后把焊条多余的一头打一个节,方便拉力计能钩住焊条。

1:取出拉力计,装上拉力计的拉钩,检查一下拉力计是否完好。

操作步骤1操作步骤2操作步骤3操作步骤4

1:记录附着力实验的数据是否达到3N, 2:焊条与电极是否有脱落现象,电池片脱落处

是否是锯齿型。

操作步骤8

1:打开拉力计选择使用单位牛(N),并清零。

1:把电池片压在工装板下面,焊条放置于两板之间,用拉力计钩住焊条一头,另外一只手按住两块工装板。

1:做拉力实验的时候焊条与电池片水平面成45°,拉的时候与工装的一侧成水平,以保证拉力实验数据的真实性。

操作步骤5操作步骤6操作步骤7。

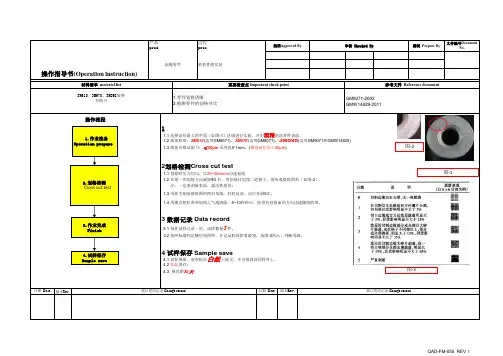

产品product:过程process:1作业准备Operation prepare:版本Rev 版本Rev. 4.3 保存期30天;修订更改记录 Change record4.2 常温保存;修订更改记录 Change record 日期 Date 日期 Date 4 试样保存 Sample save 4.1 试样保留,胶带粘在白纸上提交,不可放回涂层样件上。

操作流程1.1 选择涂层最大的平面(如图-1)区域进行实验,并用酒精清洗零件表面。

1.1 划格时压力均匀,以20~50mm/s 匀速划线 3.1 每件试样记录一次,试样数量3件。

1.3 用软毛刷沿格阵图的两对角线,轻轻向前、向后各刷5次。

1.2 准备胶带:3M610(适用GM9071)、3M670(适用GM9071)、3M898(适用GM9071和GMW14829)1.3 准备百格试验刀:≤50μm 采用齿距1mm ,(螺母涂层均≤50μm )3M610、3M670、3M898胶带百格刀 1.零件划格清晰2.被测零件的划格对比GM9071-2002GMW14829-20113.2 按照标准判定镀层保留率,并记录胶带附着级别,按图-3所示,判断等级。

1.4 用橡皮把胶带和划格之气泡清除,5~10秒钟后,按垂直划格面的方向迅速撕脱胶带。

1.2 在第一次划格方向旋转90°后,用划格仪划第二道格子,使形成格阵图形(如图-2), 注:一定要刮破表面,露出铁基体。

2划格检测Cross cut test3 数据记录 Data record 材料清单 material list重要检查点 Important check point 参考文件 Reference document 操作指导书(Operation instruction)批准Approved By 审核 Checked By 编制 Prepare By 文件编号DocumentNo.涂覆零件附着性能实验1.作业准备Operation prepare 2.划格检测Cross cut test 3.作业完成Finish 图-3图-2 图-14.试样保存Sample save QAD-FM-055 REV 1。

附着力(拉开法)作业指导书预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制***公司钢构作业指导书附着力文件编号:版本号:编制:批准:生效日期:主题附着力生效日期涂层附着力检测(拉开法)实施细则1. 目的为使测试人员在进行钢结构涂层附着力检测时有章可循,并使其操作合乎规范。

2. 适用范围适用于建筑物及构筑物钢结构涂层附着力的检测。

3. 检测依据GB/T 5210-2006色漆和清漆拉开法附着力试验4.检验器材4.1数显拉开法附着力测试仪4.2试柱4.3切割装置4.4胶黏剂5. 工作程序5.1检测准备5.1.1测试前可由项目负责人或有关人员前往现场踏勘,了解现场基本情况以及检测数量等。

5.1.2现场测量前防腐涂层应已涂装完毕且干透。

5.1.3测量前应确认构件的底材材质、涂层类型、涂层设计厚度等参数。

5.1.4检测人员应能熟练操作仪器。

5.2现场检测5.2.1 测量次数:至少进行6次测量,也即至少使用6个试验组合。

5.2.2环境条件:除非另外商定,应在温度(23±2)℃,相对湿度(50±5)%的条件下进行试验。

5.2.3胶黏剂:按照制造商的说明准备及使用胶黏剂。

涂覆时应使用最少量的胶黏剂,要求能在试验组合的各部分间产生牢固、连续的胶结面。

如有可能,立即除去多余的胶黏剂。

5.2.4试验组合:将胶黏剂均匀地涂在未涂漆的、刚清理干净的试柱表面,在胶黏剂的固化期内把涂有胶黏剂的试柱面与涂层相连。

除非另有规定或商定,胶黏剂固话后,使用切割装置沿试柱的周线切透至底材。

按图1所示放置外圆环并进行试验。

图15.2.5测量:5.2.5.1破坏强度:胶黏剂固化后,立即把试验组合置于拉力试验机下。

在与涂漆底材平面垂直度额方向上施加拉伸应力,该应力以不超过1MPa/s的速度稳步增加,试验组合的破坏应从施加应力起90s 内完成。

记录破坏试验组合的拉力。

在准备的每个试验组合上重复进行拉力试验。

附着力测试指导书1.目的通过对表面处理附着力的控制,为明确附着力测试方法及判定标准,特制定本规范。

2.适用范围适用于质检部对产品附着力的检验和测试。

3.定义附着力:对产品表面其防护作用的涂成与产品基材结合力的大小。

百格实验:对产品表面附着力进行实验的方法。

4.职责质检部:负责对加工产品的附着力测试、结果判定及联络。

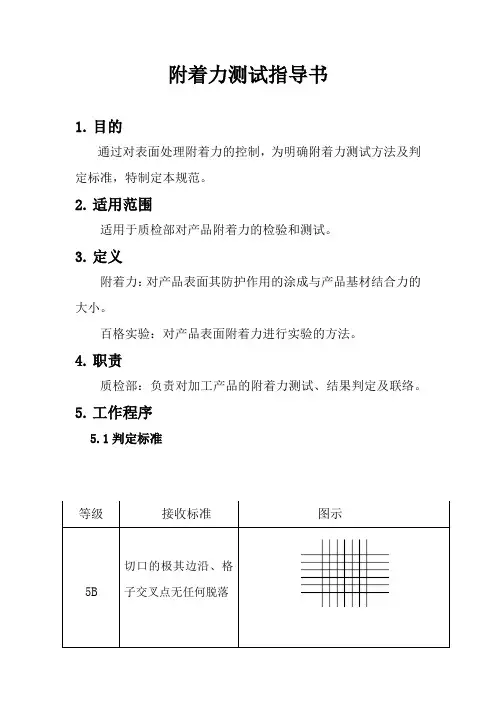

5.工作程序5.1判定标准35%我公司表面处理的产品,附着力要求达到4B及以上,不达标拒收,需返工处理。

5.2测试前准备5.2.1切割图形每个方向的切割数应是10。

5.2.2切割的间距每个方向切割的间距应相等。

5.3切割涂层5.3.1将样板放置在坚硬、平直的物面上,以防在试验过程中样板的任何变形。

5.3.2按下述规定的程序完成切割。

试验前,检查刀具的切割刀刃,并通过磨刃或更换刀片使其保持良好的状态。

5.3.3握住切割刀具(使刀刃垂直于样板表面对切割刀具均匀施力),用均匀的切割速率在涂层上形成规定的切割数。

5.3.4重复上述动作。

再做相同数量的平行切割线,与原先切割线成90°角相交,以形成网格图形。

5.3.5用软毛刷沿网格图形每一条对角线,轻轻的扫几次,再向前、后扫几次,除掉切割脱落涂层。

5.3.6按均匀的速度拉出一段胶黏带,除去最前面的一段,然后剪下长约75mm的胶黏带。

把该胶黏带的中心点放在网格上方,方向与一组切割线平行,然后用手指把胶黏带在网格区上方的部位压平,胶黏带长度至少超过网络20mm。

为了确保胶黏带与涂层接触良好,用手指尖用力蹭胶黏带。

透过胶黏带看到涂层颜色全面接触。

在贴上胶黏带5分钟内,拿住胶黏带悬空的一端,并在尽可能接近60°的角度,在0.5秒~1.0秒内平稳的撕掉胶黏带。

5.4 不良品处理测试后,当发现测试不合格时,对不合格产品进行标识、隔离并通知生产进行返修处理。

5.4 注意事项所有切割都应划透至底材表面,否则测试结果不准确,需重新测试。

附着力测试作业指导书

一目的

规范产品附着力测试的操作行为,对附着力测试作业的操作标准化,规范化。

二范围

适用于导电布附着力的测试作业。

三职责

操作人员严格按此指导书进行工作,各班组长监督。

四内容

1测试环境:将测试室温度控制在23℃±5℃,湿度45%-65%RH。

2器具:

2.13M5号测试胶带;

2.2手动压轮,宽45mm\直径85mm,净重2kg的金属,外层部覆盖一层约6mm厚的橡胶。

3操作程序

3.1取样:在每卷导电布的头尾各取一块整幅宽长为350mm的成品布,做测试样品;

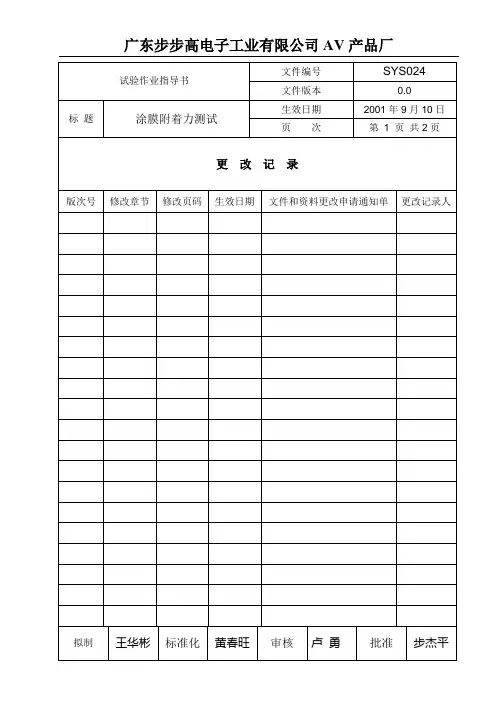

3.2将取好的测试样平铺在工作台上,在测试样品的正反两面各贴纵横两条3M测试胶带

(长200mm*宽20mm);

3.3用2KG重的手动压轮滚压胶带,沿胶带长度方向,来回滚压10次(自然重力滚压);

3.4压完后手动以≥135º角瞬间将胶带快速撕下;

3.5将撕下的胶带粘贴在白纸上,观察测试胶带上是否附有金属粉等残留物;

3.6对照附着力判定标准样板判定附着力等级。

附实样照片。

漆膜附着力测试作业指导书页码第1页共5页生效日期20101015漆膜附着力测试作业指导书版本修改内容描述生效日期A 初版发行20061212B 更正logo、更新国标和工艺编号,增加划格法分级表面外观、切割间距的界定、透明压敏胶粘带技术要求和定位、撕离方法20101015编制审核批准日期日期日期漆膜附着力测试作业指导书页 码 第2页 共5 页 生效日期201010151. 范围适用于喷涂工件漆膜附着力测定2. 目的评定约克广州厂喷涂工件漆膜附着力是否符合技术要求3. 定义附着力—漆膜对底材粘合的牢度,按圆滚线或网格图形划痕范围内的漆膜完整程度评定,以级表示4. 测试设备4.1 附着力测定仪,如图1所示a. 试验台丝杆螺距为1.5毫米,其转动与转针同步b. 空载压力为200克c. 荷重盘上可放砝码,其重量为100、200、500、1000克d.转针回转半径可调,标准回转半径值为5.25毫米4.2 QFH 型漆膜划格器,如图2所示4.3 四倍放大镜 4.4 漆刷:宽25~35毫米4.5 透明压敏胶粘带:宽25mm ,粘着力(10±1)N/25mm 或商定5. 测试步骤5.1 划圈法测试漆膜附着力5.1.1 试样尺寸:50 × 100 × 0.2 ~ 0.3(或0.45、商定厚度)毫米 5.1.2 数量:至少3个试样5.1.3 测前先检查附着力测定仪的针头,如不锐利应予更换,提起半截螺帽,抽出试验台,即可换针 5.1.4 当发现划痕与标准回转半径不符时,应调整回转半径,其方法是松开卡针盘后面的螺栓、回转半径调整螺栓,适当移动卡针盘后,依次紧固上述螺栓,划痕与标准圆滚线图比较,如仍不符合应重新调整回转半径,直至与标准回转半径5.25毫米的圆滚线相同为调整完毕。

5.1.5 测定时,将样板正放在试验台上,拧紧固定样板调整螺栓,向后移动升降棒,使转针的尖端接触到漆膜,如划痕未露底板,应酌加砝码。

工程检测咨询有限公司涂层附着力(划格法)标准化作业指导书一、依据的检测标准及技术要求1.1检测标准(1)《色漆和清漆漆膜的划格试验》GB/T 9286-1998。

1.2技术要求(1)刀具具有规定的形状和刀刃情况良好。

(2)涂层厚度不大于250μm。

二、适用范围适用在以直角网格图形切割涂层穿透至底材时来评定涂层从底材上脱离的抗性的一种试验方法。

该方法不适用于涂层厚度大于250μm的涂层,也不适用于有纹理的涂层。

三、试验目的通过划格法对试件的表面涂层附着力进行检测,以直角网格图形切割涂层穿透至底材时来评定涂层从底材上脱离的抗性,并对结果进行评定。

四、试验原理在试件表面选取三个不同位置,使用百格刀(Q152)切割图形每个方向切割6份,每个方向切割间距应相等,间距为1mm或2mm,形成网格图形。

用毛刷沿网格图形每一条对角线,轻轻地向后扫几次,再向前扫几次。

按均匀的速度拉出一段胶带,除去最前面的一段,然后剪下长约75mm的胶粘带。

把该胶带的中心点放在网格上方,方向与一组切割线平行,然后用手指把胶带在网格区上方的部位压平,胶粘带长度至少超过网格20mm,在贴上胶带5min内,拿住胶带悬空的一端,并在尽可能接近60度的角度,在0.5~1.0秒内平稳的撕离胶带。

通过与规范标准试验结果分级图示进行对比,对试验结果进行评价。

五、仪器设备(1)确保切割刀具具有规定的形状和刀刃情况良好。

①单刀切割刀具的刀刃为20。

~30。

;②六个切割刀的多刀刃切割刀具,刀刃间隔为1mm或2mm。

(2)采用的胶粘带,宽25mm,粘着力(10±1)N/25mm或商定。

(3)手把式放大镜,放大倍数为2倍或3倍。

(4)试板底材,除非另有规定,从GB/T 9271规定的底材中选择一种底材,试板应平整没有变形,试板的尺寸应能允许试验在三个不同位置进行,此三个位置的互相间距与试板边缘间距不小于5mm。

图5.1 仪器设备图六、试验准备(1)将样板放置在坚硬、平直的物面上,以防在试验过程中样板的任何变形。

一:百格测试

用锋利刀片(刀锋角度为15°~30°)在测试样本表面划10×10个1mm×1mm小网格,每一条划线应深及油漆的底层;用毛刷将测试区域的碎片刷干净;用粘附力350~400g/cm2的胶带(3M600号胶纸或等同)牢牢粘住被测试小网格,并用橡皮擦用力擦拭胶带,以加大胶带与被测区域的接触面积及力度;用手抓住胶带一端,在垂直方向(90°)迅速扯下胶纸,同一位置进行2次相同测试;

结果判定:要求附着力≥4B时为合格。

5B-划线边缘光滑,在划线的边缘及交叉点处均无油漆脱落;

4B-在划线的交叉点处有小片的油漆脱落,且脱落总面积小于5%;

3B-在划线的边缘及交叉点处有小片的油漆脱落,且脱落总面积在5%~15%之间;

2B-在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积在15%~35%之间;

1B-在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积在35%~65%之间;

0B-在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积大于65%。