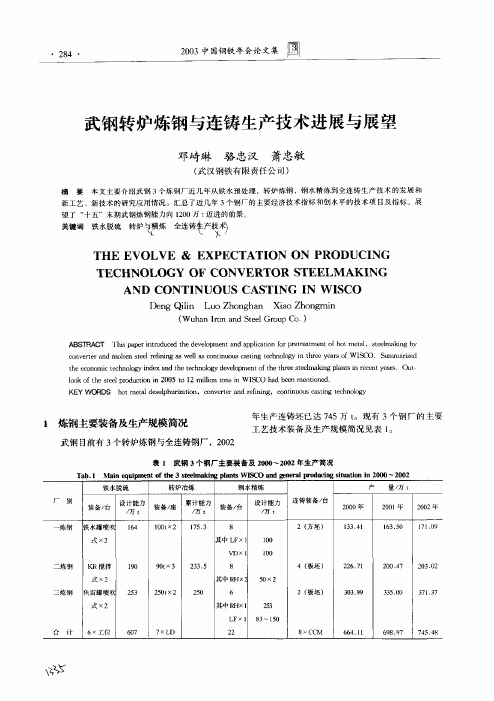

武钢第二炼钢厂3号连铸机改造设计与生产实践

- 格式:pdf

- 大小:279.55 KB

- 文档页数:4

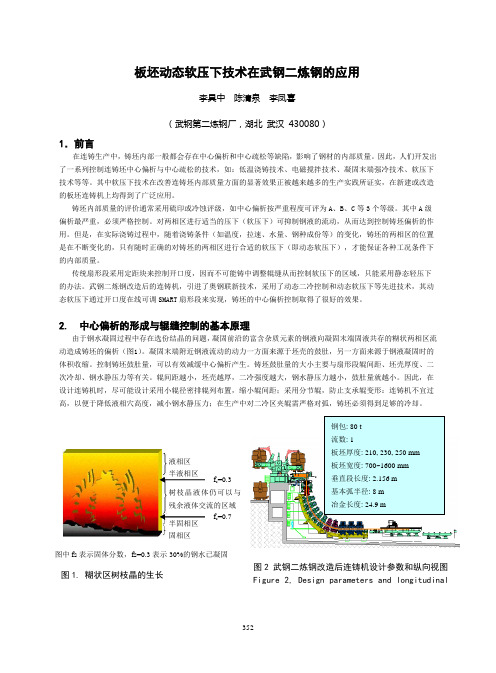

板坯动态软压下技术在武钢二炼钢的应用李具中 陈清泉 李凤喜(武钢第二炼钢厂,湖北 武汉 430080)1.前言在连铸生产中,铸坯内部一般都会存在中心偏析和中心疏松等缺陷,影响了钢材的内部质量。

因此,人们开发出了一系列控制连铸坯中心偏析与中心疏松的技术,如:低温浇铸技术、电磁搅拌技术、凝固末端强冷技术、软压下技术等等。

其中软压下技术在改善连铸坯内部质量方面的显著效果正被越来越多的生产实践所证实,在新建或改造的板坯连铸机上均得到了广泛应用。

铸坯内部质量的评价通常采用硫印或冷蚀评级,如中心偏析按严重程度可评为A 、B 、C 等3个等级。

其中A 级偏析最严重,必须严格控制。

对两相区进行适当的压下(软压下)可抑制钢液的流动,从而达到控制铸坯偏析的作用。

但是,在实际浇铸过程中,随着浇铸条件(如温度,拉速、水量、钢种成份等)的变化,铸坯的两相区的位置是在不断变化的,只有随时正确的对铸坯的两相区进行合适的软压下(即动态软压下),才能保证各种工况条件下的内部质量。

传统扇形段采用定距块来控制开口度,因而不可能铸中调整辊缝从而控制软压下的区域,只能采用静态轻压下的办法。

武钢二炼钢改造后的连铸机,引进了奥钢联新技术,采用了动态二冷控制和动态软压下等先进技术,其动态软压下通过开口度在线可调SMART 扇形段来实现,铸坯的中心偏析控制取得了很好的效果。

2. 中心偏析的形成与辊缝控制的基本原理由于钢水凝固过程中存在选份结晶的问题,凝固前沿的富含杂质元素的钢液向凝固末端固液共存的糊状两相区流动造成铸坯的偏析(图1)。

凝固末端附近钢液流动的动力一方面来源于坯壳的鼓肚,另一方面来源于钢液凝固时的体积收缩。

控制铸坯鼓肚量,可以有效减缓中心偏析产生。

铸坯鼓肚量的大小主要与扇形段辊间距、坯壳厚度、二次冷却、钢水静压力等有关。

辊间距越小,坯壳越厚,二冷强度越大,钢水静压力越小,鼓肚量就越小。

因此,在设计连铸机时,尽可能设计采用小辊径密排辊列布置,缩小辊间距;采用分节辊,防止支承辊变形:连铸机不宜过高,以便于降低液相穴高度,减小钢水静压力;在生产中对二冷区夹辊需严格对弧,铸坯必须得到足够的冷却。

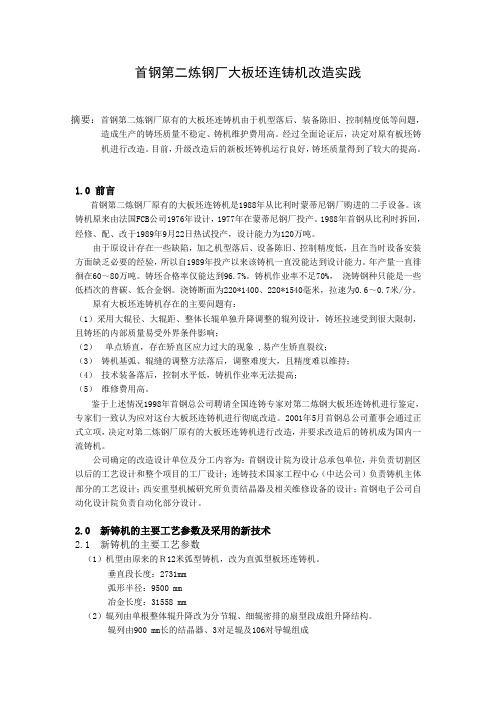

首钢第二炼钢厂大板坯连铸机改造实践摘要:首钢第二炼钢厂原有的大板坯连铸机由于机型落后、装备陈旧、控制精度低等问题,造成生产的铸坯质量不稳定、铸机维护费用高。

经过全面论证后,决定对原有板坯铸机进行改造。

目前,升级改造后的新板坯铸机运行良好,铸坯质量得到了较大的提高。

1.0 前言首钢第二炼钢厂原有的大板坯连铸机是1988年从比利时蒙蒂尼钢厂购进的二手设备。

该铸机原来由法国FCB公司1976年设计,1977年在蒙蒂尼钢厂投产。

1988年首钢从比利时拆回,经修、配、改于1989年9月22日热试投产,设计能力为120万吨。

由于原设计存在一些缺陷,加之机型落后、设备陈旧、控制精度低,且在当时设备安装方面缺乏必要的经验,所以自1989年投产以来该铸机一直没能达到设计能力。

年产量一直徘徊在60~80万吨。

铸坯合格率仅能达到96.7%。

铸机作业率不足70%,浇铸钢种只能是一些低档次的普碳、低合金钢。

浇铸断面为220*1400、220*1540毫米,拉速为0.6~0.7米/分。

原有大板坯连铸机存在的主要问题有:(1)采用大辊径、大辊距、整体长辊单独升降调整的辊列设计,铸坯拉速受到很大限制,且铸坯的内部质量易受外界条件影响;(2)单点矫直,存在矫直区应力过大的现象 ,易产生矫直裂纹;(3)铸机基弧、辊缝的调整方法落后,调整难度大,且精度难以维持;(4)技术装备落后,控制水平低,铸机作业率无法提高;(5)维修费用高。

鉴于上述情况1998年首钢总公司聘请全国连铸专家对第二炼钢大板坯连铸机进行鉴定,专家们一致认为应对这台大板坯连铸机进行彻底改造。

2001年5月首钢总公司董事会通过正式立项,决定对第二炼钢厂原有的大板坯连铸机进行改造,并要求改造后的铸机成为国内一流铸机。

公司确定的改造设计单位及分工内容为:首钢设计院为设计总承包单位,并负责切割区以后的工艺设计和整个项目的工厂设计;连铸技术国家工程中心(中达公司)负责铸机主体部分的工艺设计;西安重型机械研究所负责结晶器及相关维修设备的设计;首钢电子公司自动化设计院负责自动化部分设计。

武钢三炼钢新宽板坯连铸机的投产及近半年的试生产情况余志祥, 郑万, 杨运超武钢第三炼钢厂摘要本文介绍了由奥钢联(VAI)技术总负责的武钢第三炼钢厂3号直弧型宽板坯连铸机的主要技术特点和投产情况,以及投产成功至今半年的时间内新技术的应用情况,同时对投产后3号机的生产情况和铸坯质量状况进行了讨论。

序言3号连铸机于2001年8月与奥钢联(VAI)签定合同,2002年6月破土动工,由于主体设备国内制造拖期的原因,直到2003年8月份3号机设备才安装完毕,经过紧张而有效地单体试车、冷试车和联动试车,3号机于2003年8月30日晚一次性投产成功。

由于设备制造原因,操作更换件一直未到位,3号机的生产组织受到限制,一直不能正常大批量安排生产。

尽管如此,在11月份完成了33号连铸机主要技术特点主要设备和工艺参数介绍3号连铸机为一机两流直弧形宽板坯连铸机,其主体设备特点如图1所示。

主要技术特点为了能生产出高质量的铸坯,3号机采用了V AI许多现代连铸新技术:§全自动开浇技术§直型结晶器( 连续弯曲/连续矫直)§结晶器液面自动控制和中包水口快换技术§DYNAFLEX液压振动( 正弦/非正弦)§结晶器液压调宽(冷态和热态), DIAFACE 结晶器§二冷水动态控制和气雾冷却§分节辊、SMART®/AS T C扇形段§结晶器专家系统§二级机系统投产情况介绍投产第一炉新技术的应用情况在3号连铸机进行紧张冷试车的同时,我厂技术人员同VAI冶金专家就热负荷试车第一炉的钢种、断面、拉速以及要采用的新技术等进行了认真的讨论,制定了详细的热负荷试车方案,为投产试车一次成功打好了良好基础。

经过中外技术人员的共同努力,热负荷试车第一炉成功地应用了以下连铸新技术:§全自动开浇技术;§结晶器液面自动控制;§结晶器漏钢预报;§动态二冷水控制(二级机配水);§动态轻压下技术;§铸坯优化切割。

《板坯连铸机改造设计》篇一一、引言板坯连铸机是钢铁生产中的重要设备,对钢铁生产的效率和品质具有重大影响。

然而,随着科技的不断进步和市场需求的日益变化,传统的板坯连铸机已经难以满足现代钢铁生产的需求。

为了进一步提高板坯连铸机的生产效率和产品质量,对其进行改造设计势在必行。

本文将对板坯连铸机的改造设计进行详细的探讨,旨在为相关企业提供可参考的改造方案。

二、现状分析当前,传统的板坯连铸机存在以下问题:一是生产效率较低,难以满足市场需求;二是产品质量不稳定,影响钢铁产品的后续加工;三是能耗较高,不符合国家节能减排的政策要求。

因此,对板坯连铸机进行改造设计,旨在提高其生产效率、产品质量和能源利用效率,具有十分重要的意义。

三、改造设计目标针对传统板坯连铸机存在的问题,改造设计的目标主要包括以下几个方面:1. 提高生产效率:通过优化连铸机的结构,提高其运行速度和稳定性,从而提高生产效率。

2. 提升产品质量:通过改进连铸机的浇注、冷却和切割等工艺流程,提高产品的质量稳定性。

3. 降低能耗:通过采用先进的节能技术和设备,降低连铸机的能耗,提高能源利用效率。

四、改造设计方案针对上述目标,提出以下改造设计方案:1. 优化连铸机结构:对连铸机的传动系统、导流系统等关键部位进行优化设计,提高其运行速度和稳定性。

2. 改进工艺流程:对浇注、冷却和切割等工艺流程进行改进,采用先进的工艺技术和设备,提高产品的质量稳定性。

3. 节能减排措施:采用先进的节能技术和设备,如变频调速、余热回收等,降低连铸机的能耗,同时减少废气、废水等污染物的排放。

五、结论通过对板坯连铸机进行改造设计,不仅可以提高其生产效率和产品质量,还可以降低能耗,符合国家节能减排的政策要求。

因此,对板坯连铸机进行改造设计具有重要的现实意义和长远的发展前景。

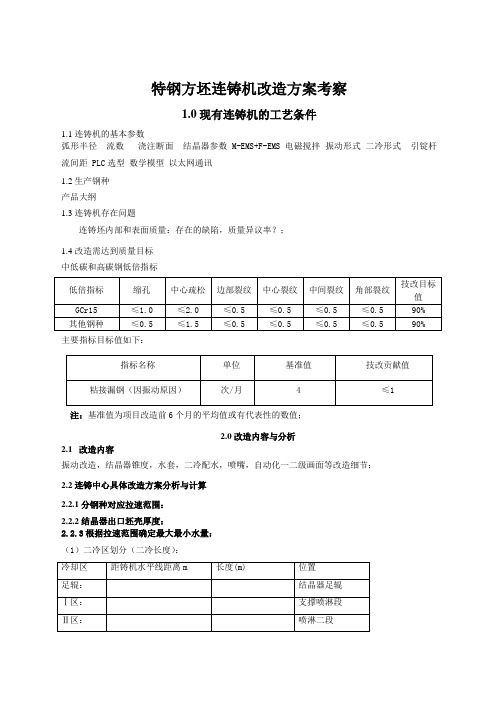

特钢方坯连铸机改造方案考察

1.0现有连铸机的工艺条件

1.1连铸机的基本参数

弧形半径流数浇注断面结晶器参数 M-EMS+F-EMS电磁搅拌振动形式二冷形式引锭杆流间距 PLC选型数学模型以太网通讯

1.2生产钢种

产品大纲

1.3连铸机存在问题

连铸坯内部和表面质量:存在的缺陷,质量异议率?;

1.4改造需达到质量目标

中低碳和高碳钢低倍指标

主要指标目标值如下:

注:基准值为项目改造前6个月的平均值或有代表性的数值;

2.0改造内容与分析

2.1 改造内容

振动改造,结晶器锥度,水套,二冷配水,喷嘴,自动化一二级画面等改造细节;

2.2连铸中心具体改造方案分析与计算

2.2.1分钢种对应拉速范围:

2.2.2结晶器出口坯壳厚度:

2.2.3根据拉速范围确定最大最小水量:

(1)二冷区划分(二冷长度):

3.0具体改造方案

3.1关于结晶器及其振动改造的方案

3.2配水改造方案

3.3导向段改造方案

3.5买方利旧清单

3.6买方可选项清单

4.0 考核、验收指标

改造后连铸机产品质量分析:缺陷、等级、低倍、二冷水条等照片实施费用和合同天数,改造难点分析。

方坯连铸机的改造与实践作者:吴国恩朱文蔡海彬来源:《科技资讯》 2014年第15期吴国恩朱文蔡海彬(广东韶关钢铁有限公司炼轧厂广东韶关 512122)摘要:本文简要介绍了韶钢炼轧厂炼钢工序连铸机的生产状况,着重阐述了为实现高效连铸,对该台连铸机边生产或利用年修进行改造的主要内容及在生产中取得的良好效果。

关键词:连铸机技术改造效果中图分类号:TF77 文献标识码:A 文章编号:1672-3791(2014)05(c)-0097-01韶钢炼轧厂炼钢工序有一座90 t电炉,一座90 t钢包精炼炉,一台方坯连铸机,该台连铸机是由意大利Techint-Rokop公司与北京钢铁设计研究总院合作设计,2000年12月建成,其中关键设备由意大利Techint-Rokop公司制造供货,其主要设备及工艺参数见表1。

1 改造前存在问题对投产4年来的生产情况进行统计分析可知,连铸机年生产最高产量为80万t,需比年设计生产能力提高27%,但还是不能满足生产需要,分析如下:(1)四位一体短流程钢厂效益最大化的需要。

2004年,电炉与下一工序轧钢若满负荷生产,年生产能力可达到90万t以上,电炉生产能力大于连铸机生产能力,但无法充分发挥出来,下一工序轧钢常需从其它分厂调进冷方坯生产,因连铸机生产能力较低无法形成韶钢炼轧厂电炉—精炼—连铸—连轧四位一体短流程效益最大化的现代化工厂。

(2)连铸机部分设备故障率较高,如回转台钢包加盖装置、翻钢机下长棍传动及二冷室导向辊装配等故障率较高,对连铸机生产能力及铸坯质量造成一定影响。

2 改造内容2.1 连铸机二次冷却装置改造二冷0段喷淋管组件采用全水冷却方式,为了提高安装精度,由原来安装在二冷隔墙上改在安装在结晶器底部,为了提高二次冷却效果,二冷Ⅰ段、Ⅱ段、Ⅲ(1)段、Ⅲ(2)段由原来全水冷却方式改为气雾冷却方式,期中Ⅱ段、Ⅲ(1)段、Ⅲ(2)段喷淋管组件在弧长不变的情况下每段每条喷淋管增加三个喷嘴,均匀分布,实现全自动气雾冷却配水,为连铸机产生高拉速、高质量方坯提供了前提基础。

武钢连铸技术的发展与进步彭胜堂张先贵郑万武汉钢铁股份有限公司武汉430083摘要连铸坯质量的稳定和提高,钢水的质量是前提,连铸机的装备水平与技术进步是品种钢连铸坯质量的重要保证。

本文简要介绍了武钢12台连铸机的主要设计参数,以及为扩大浇铸品种,提高连铸坯质量,近几年在连铸方面开发应用的新技术和技术改造。

关键词连铸机技术发展技术进步1 前言武钢自1978年10月25日第一台全弧型板坯连铸机投产以来,连铸技术在武钢不断得到发展与进步,到2007年12月止,武钢拥有一机五流方坯连铸机3台,一机一流板坯连铸机4台,一机两流连铸机5台。

随着连铸技术的进步,连铸机浇铸的品种不断扩大,生产的连铸坯合格率一直稳定在99.95%以上的水平,本文简要介绍武钢近几年连铸技术的发展与进步情况。

2武钢连铸机基本状况武钢现有一机五流方坯连铸机3台,安装在一炼钢厂,1#、2#连铸机可浇铸的铸坯断面为:200×230mm,200×200 mm,230×250 mm,250×280 mm;3#连铸机为大方坯连铸机,可浇铸的断面为:320×480mm,320×420 mm,280×380 mm和280×250 mm。

板坯连铸机9台,其中二炼钢厂一机一流连铸机4台,1#~3#连铸机为直弧型连铸机,4#连铸机为全弧型连铸机;三炼钢厂一机两流板坯连铸机3台,1#~2#为全弧型连铸机,3#连铸机为直弧型宽断面连铸机,可浇铸的最大断面为250×2150mm;新二炼钢一机两流直弧型板坯连铸机2台。

3武钢近几年连铸技术的发展与进步武钢1998年12月25日关闭最后1座平炉,并于1999年10月实现全部钢水采用连铸生产,图1是近几年武钢连铸坯产量的增长情况。

在连铸坯产量增加的同时,武钢更重视稳定和提高连铸坯的质量,图2是2003年至2007年连铸坯合格率的变化,连铸坯产量增加的同时,合格率能同步提高,与连铸技术的开发创新是分不开的。

第二炼钢厂方坯连铸机高效化改造工作总结安钢第二炼钢厂2006年5月8日第二炼钢厂方坯连铸机高效化改造工作总结第二炼钢厂现有3座公称容量20吨的氧气顶吹转炉,一台R6m 半径120×120mm2小方坯连铸机,两台R5.25m半径120×120mm2的小方坯连铸机,一台基本半径R5.7m1050×150 mm2超低头板坯连铸机和一台半径R6m两流180×260 mm2的矩形坯连铸机。

2004年二炼钢产钢210万吨,分别为第一轧钢厂,第二轧钢厂、第三轧钢厂、第四轧钢厂提供坯料。

1、方坯高效改造的必要性1.1 二炼产能平衡的需要二炼钢的年产钢量210万吨,三台方坯约年产钢165万吨左右,随着公司“三步走”战略第二步的完成,三轧、无缝的关停,5#矩形坯连铸机必然被停产;随着二炼轧的投产和一炼轧产能的发挥,板坯坯料过剩的供求矛盾日益显现,二炼4#板坯连铸机生产小规格连铸坯的调剂作用不大,不需批量组织生产,年产量很少;公司对二炼的坯料需求几乎全转向了小方坯生产,为此必须提高目前三台方坯的生产能力,实现炉机匹配,将现有的13.7万吨/流的产量提高到16万吨/流以上,确保二炼钢的经济效益和产品质量实现新跨越,保证公司的“三步走”战略顺利实施。

1.2 二炼钢进一步降本增效和优化各项指标需要。

转炉与连铸生产工艺不匹配,制约了低成本生产目标的实现,为保证连铸浇注温度,在无炉外钢水加热设施的条件下,只能采用提高转炉出钢温度的方式来弥补浇钢过程盛钢桶的热损失,此种工艺保证了生产顺行,但却降低了转炉、盛钢桶、中间包使用寿命及金属收得率和连铸技术经济指标,造成了连铸生产的低效率、高消耗;而且转炉、盛钢桶、中间包被浸蚀掉的大量耐火材料严重污染了钢水,使铸坯质量恶化,因而必须通过方坯高效化改造,三炉对三台方坯炉机匹配,进一步降低生产成本、优化各项指标。

根据国内有关报道(见表1)其高效后其综合效益为30-87元/吨钢。

武钢主要炼钢设备武钢股份现有四个转炉炼钢厂。

一连钢厂生产方坯,供大型厂、棒材厂生产型材、钢轨、线材和棒材。

二、三、四炼钢厂生产板坯,共热轧厂和轧板厂生产热轧板卷和中厚板。

四个炼钢厂均采用铁水预处理→氧气转炉顶底复合吹炼→钢水炉外精炼→全连铸的现代化生产工艺。

一连钢厂原采用平炉→模铸生产工艺。

由于能耗高、成本高、效率低,与20世纪90年代逐步淘汰,1999年9月30日停止了模铸生产,实现了武钢的全连铸生产。

一炼钢主体设备有:1300吨混铁炉1座,100吨铁水罐喷吹脱硫站2座,100吨顶底复合吹转炉2座,100吨钢包吹氩站2座(具有钢包吹氩和合金微调功能),100吨DV炉1座,8机8流方坯连铸机1台,5机5流方坯连铸机2台。

型轨万能轧机生产线建成后,一炼钢也进入了扩产改造,以满足高速重轨和大型型材的生产需要。

CSP连铸轧机生产线也已于2008年底投产,设计年生产能力260万吨。

二炼钢于1978年11月投产,原设计3座混铁炉,3座50吨氧气顶吹转炉,3座弧型板坯连铸机,1台RH真空设备,3座钢包吹氩站。

后转炉扩容到80吨,又增加了1台连铸机,并将1台吹氩站改造成具有CAS-OB 功能的精炼设备,增加了铁水脱硫罐,减去了两座混铁炉。

3#连铸机改造成为直弧式,增加钢水罩式升温设备1套。

三炼钢厂是我国20世纪90年代兴建的大型、先进转炉全连铸炼钢厂。

按原设计分为二期建设。

一期工程建有双工位鱼雷罐铁水脱硫站,250吨顶底复合吹炼转炉2座,RH真空处理设备1台,LHF钢包炉1台,钢包吹氩2台,双流弧形板坯连铸机2台,与1996年8月10日投产。

以后又兴建了3#转炉,3#连铸机,2#LHF钢包炉,2#RH真空等设备。

此外,四炼钢已于2007年底投产,设计年生产能力360万吨。

主体设备包括2台180吨转炉、RH、LHF钢包炉、1600宽连铸机等。

可实现热坯直接入炉轧制。