重介质分选机

- 格式:pdf

- 大小:67.26 KB

- 文档页数:2

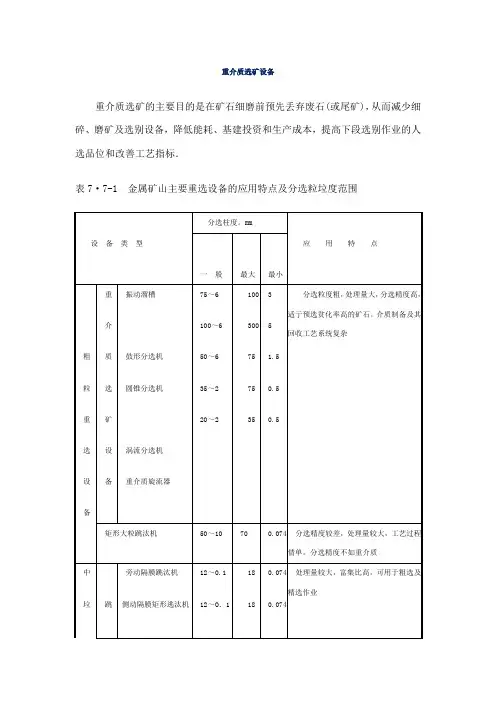

重介质选矿设备重介质选矿的主要目的是在矿石细磨前预先丢弃废石(或尾矿),从而减少细碎、磨矿及选别设备,降低能耗、基建投资和生产成本,提高下段选别作业的人选品位和改善工艺指标.表7·7-1 金属矿山主要重选设备的应用特点及分选粒垃度范围重介质选矿设备有动态式和静态式两类。

动态式的有重介质振动溜槽、重介质旋流器及重介量涡流分选器等,静态式的有鼓形分选机、圆锥形分选机、角锥形分选机、浅槽形分选机及圆筒形分选机等。

重介质选矿设备的共同优点是分选粒度粗,处理量大、对给矿变化的适应性强、选别精度高及选别费用低;缺点是矿石入选前需经洗矿或筛分除去细粒,还要配备一套复杂的介质制备及介质净化回收系统。

重介质选矿设备的选择,应根据矿石性质慎重对待,最好是通过试验或参照类似的选矿厂的生产实践来确定。

重介质振动溜槽这是一种在往复振动的溜槽中,利用重悬浮液来分选粗粒矿石的设备。

分选粒度上限可达lOOmm,一般为75~-6mm,处理量大,可用密度较低的粗粒加重剂配制成密度较大的重悬浮液。

它需要有一定压力的补加水,且耗水量大。

重介质振动溜槽常用于选弃铁、锰矿石在开采过程中混入的围岩和夹石。

其生产实例见表7.7—2。

7.7-2重介质振动溜槽生产实例裹表7.7—3重介质旋流嚣的规格与给矿粒度、处理的关系重介质旋流器重质旋流器结构简单、容易制造、耗水量少、分选效率高、可采用廉价低密度的加重剂,分选精度高于其他重介质选矿设备(可分选有用矿物与石矿物密度差值低达o.2~o.3t/m的矿石),缺点是内壁磨损快。

重介质旋流器分选粒度上限最大可达35mm,最小粒度则为O.5ram。

为避免排矿口堵塞和便于介质脱出和回收。

适宜的给矿粒度为20~2mm·重介质旋流器现有单锥体及双锥体两种结构形表7.7-4 重介质旋流器的生产实例续表7.7-4式。

单锥体重介质旋流器的上部为圆筒形,下部为圆锥形;双锥体重介质旋流器则上,下部皆为锥形。

洗煤厂重介质分选机的密度自动控制系统[摘要]本文主要阐述了洗煤厂重介质分选机的悬浮液密度的控制、低密度系统的操作、高密度系统的操作、运转中突然断煤现象对密度控制的影响、悬浮液中煤泥含量的控制、介质桶液位调整等技术问题。

[关键词]重介质分选机;密度自动控制系统;悬浮液中图分类号:td946.2 文献标识码:a 文章编号:1009-914x(2013)22-0021-01重介质选煤的操作与调整,是重介选煤生产过程的重要环节,关系到重介选煤分选效果的优劣。

操作与调整的任务是掌握重介选煤的生产规律,按生产检查反映的有关原料煤的情况、具体分选指标、机械设备的工作状况,进行悬浮液密度、给煤量、悬浮液循环量、悬浮液桶液位等工艺参数的调整。

重介质选煤是紧密配合的连续性生产过程,若干个环节出现异常,可能影响整个生产的正常顺利进行。

操作调整的中心岗位是分选机,其主要操作依据是以原料煤性质、选用的工艺流程、用户对产品的质量要求和机械设备状况等确定。

因此,操作分选机的技术人员一定要全面了解整个工艺流程、设备性能、操作方法、故障排除、原料煤性质、产品质量及加重质特性等相关技术。

密度自动控制系统在通常是自动的,而因生产条件变化较大和自动控制还不很完善,所以,还要有操作人员进行调整。

在生产过程中主要控制悬浮液的密度、悬浮液中的煤泥含量和介质桶的液位。

1、悬浮液密度的控制低密度悬浮液的正常密度值是随生产条件的改变而变化,密度值应按原料煤性质、原料煤分级、脱泥效率、操作状况及精煤快浮指标等决定。

所以,在生产过程中悬浮液密度一般是由分选技术人员按以上状况和变化实施控制。

2、低密度系统的操作在正常运转时,低密度介质桶液位具有一定高度,悬浮液密度是符合要求的,而在停机后用清水清理筛网或漏水使液位增高,在下一班开机时,低密度介质桶的液位一般过高而密度过低。

在此条件下,如使电气系统接入自动控制,必然要加入大量高密度悬浮液以提高密度,这就影响了1.8介质桶的液位。

JLT4565型重介质立轮分选机工作原理及特点

牛纪元;刘向东

【期刊名称】《煤炭科学技术》

【年(卷),期】2001(029)010

【摘要】立轮重介质分选机是选煤厂的主选设备,国产JLT4565型立轮重介质分选机具有很好的分选效果和运转可靠性,介绍了该机工作原理和结构特点.

【总页数】3页(P4-6)

【作者】牛纪元;刘向东

【作者单位】邯郸煤炭设计院;开滦集团有限责任公司

【正文语种】中文

【中图分类】TD455

【相关文献】

1.立轮重介质分选机的维护措施 [J], 李瑛琳

2.重介质立轮分选机悬浮液密度自动控制系统的应用 [J], 刘绍威

3.JLT4565大型立轮重介质分选机的研究 [J], 张建平;刘峰

4.JL18型重介质立轮分选机选不分级中煤技术评议会 [J],

5.立轮重介质分选机 [J], 王翠清;冉隆河;刘伟

因版权原因,仅展示原文概要,查看原文内容请购买。

浅析重介质旋流器选煤机理及影响因素重介质选煤具有分选效率高、分选精度高、密度调节范围宽、适应性强、分选粒度范围广、生产过程容易实现自动化等特点,适于难选煤和极难选煤,而得到广泛应用。

重介质选煤工艺的优劣在很大程度上决定着重介质选煤的效率与经济性,重介质选煤工艺的研究与优化是选煤领域关注的重要课题。

本文简要介绍了重介质旋流器的原理和特性,并对其分选效果的影响因素做了定性分析和探讨。

标签:重介质旋流器分选效果煤炭洗选利用是煤炭生产和综合利用的重要环节,是实现煤炭清洁生产、节能减排、可持续发展的前提条件。

近年来,我国在重介质选煤工艺和设备等方面取得了可喜的进步。

重介质选煤工艺包括:重介质排矸、块末煤重介质分选、跳汰中煤或精煤再选等。

目前,我国已经掌握了重介质选煤技术,能自行设计大中型重介质选煤工艺的选煤厂。

尤其是在重介质旋流器选煤技术方面,自主研制开发了一系列大直径的三产品重介旋流器,某些技术和指标已经达到或者超过世界领先水平。

1 重介质选煤设备的发展概况为了满足煤炭需求的增加,解决原煤质量贫、细、杂的现状,当前选煤设备的研制开发,主要朝着增大设备处理能力、提高分选效率的方向发展。

根据分选原理的不同,重介质选煤设备主要分为两类:第一类是重介分选机,是在重力场中分选,第二类是重介质旋流器,是在离心力场中分选。

1.1 重介质分选机我国已经研制出双锥形重介分选机、斜轮重介分选机、立轮重介分选机。

斜轮重介分选机是由分选槽、斜提升轮、六角轮、传动装置等部件组成,其优点有:分选效率高;悬浮液的循环量少,密度比较稳定分选粒度范围宽,上限可达1000mm。

立轮重介分选机的分选机理与斜轮分选机基本相同,不同的地方是;立轮分选机的提升轮垂直安装在分选槽内,分选时采用水平流和下降流,即合格悬浮液从给料端以水平方式给入分选机,在分选槽底部的排料闸门排出部分悬浮液。

1.2 重介质旋流器我国从1965年开始研制开发重介旋流器,重点是扩大旋流器的入料上限和降低分选下限。

选煤厂重介浅槽分选机的常见故障及处理对策摘要:目前选煤厂选矿方法以重介质浅槽分选为主,以跳汰、浮选为辅。

重介质浅槽分选利用密度原理,将原煤放入一定密度介质的浅槽中,由于煤、矸石自身密度不同,在浅槽介质中自动进行分层,煤的密度较小会浮于介质液体表面,矸石密度较大会沉于介质液体底部;矸石经刮板输送机运输出浅槽,实现煤料与矸石的分离。

基于重介质浅槽分选技术,国内外学者进行了大量的研究,早在1958年就有专家提出利用Mn、Ca氯化物溶液作为重介质进行原煤分选,但该重介质价格昂贵且不易回收。

有专家提出以水和沙的混合物作为重介质进行选煤,但效果不佳。

重介质浅槽选煤效率高、精度高、分选范围宽,主要适用于难选、极难选的原煤煤料。

本文以W20F54重介质浅槽分选机为例,在分析该分选机工艺流程和智能控制方法的基础上,给出了在选煤厂的实际使用案例。

关键词:选煤厂;重介浅槽分选机;故障;应用效果引言近几年随着国内能源消耗的增加,煤炭需求迅速增长,虽然煤炭综采技术水平越来越先进,但由于我国不同区域地质条件不同,煤炭质量很难满足绿色洁净的环保要求,需采用选煤获得优质煤,以充分利用煤炭资源、减少对生态环境的压力。

洁净煤技术的推广快速推动了选煤行业的发展,也提高了煤炭的经济价值。

随着选煤技术的不断进步,洗选煤也趋于精细化,块煤分选质量也获得很大提高。

洗选块煤采用重介浅槽分选方法进行选煤,此种工艺具有效能高、处理量大、设备耐用性较好,且介质消耗少、产生的次生煤泥少、可靠性高,分选效率高,块煤排矸简单方便、高效等诸多优点。

浅槽中介分选机的推广应用后,不同煤矿对浅槽重介性能要求有较大差距,整体趋向于结构简化、运行可靠性好、操作安全、维护成本低,物料流转排放及时;运行设备易损件少且易更换,自动化程度高,操控性好;矸石运输过程平稳,噪声小、安全性高、易操作。

因此对浅槽重介分选机进行结构优化以提高安全性具有十分重要的意义。

1结构组成重介浅槽分选机的主要机构包括槽体、驱动装置以及底板等,分选机底在进行水平运输、起弧以及爬坡时,其底板主要有三种运动状态2分选原理在重介悬浮液中,原煤通常因密度的不同呈现分层现象,众所周知密度大的物质将率先下沉,同样位于悬浮液中密度大的物料将会率先下沉,最终将物料输送到浅槽内。

书山有路勤为径,学海无涯苦作舟

立轮重介分选机的改革

一、引言

我国在70 年代曾成功研制JL 型立轮重介分选机。

JL 型立轮分选机系列规格如表1,其中JL2550 型立轮分选机用于开滦范各庄矿选矸车间,处理300~50mm 级块煤。

JL 型立轮分选机有如下特点:

提升轮由四个托轮支撑,提升轮周边两侧装有棒齿轮,传动装置带动拨动轮,拨动轮再带动棒齿轮使提升轮旋转,该机可作为+13mm 原煤的精选和

+50mm 块主煤的排矸。

“八五”期间,我国又研制成功了JLT 型立轮重介分选机该机主要由分选槽体,提升轮,提升轮传装置,排料装置,重物料溜槽,端部集料槽,中间集料槽,挡轮,拖轮装置及机座10 个大部件部分组成,该机的机构特点是:

(一)分选槽及提升轮与悬浮液接触的部位均镶砌耐磨衬里,从而延长使用寿命。

(二)托轮装置,挡轮,托轮和传动链等均不与悬浮液接触。

(三)提升轮周边上的卸料嘴可调节悬浮液下降流的质量,同时,采用水平- 下降流态,有利于提高分选精度,减少悬浮液循环量。

JCL 型立轮重介质分选机主要用于重介质选煤厂作块原煤及中煤的分选;可作为分选机,再选机或单独一段使用;可处理不同煤种,不同可选型的煤,特别适用于处理难选及极难选煤,可以获得较好的技术指标,其技术指标如表2。

二、JLT 型立轮重介质分选机的应用效果。

重介质浅槽分选机系统安全性技术改造摘要:随着我国科技水平的不断提高,煤矿也得到很好的发展,在这种背景下,我国选煤的技术水平也在飞速发展。

选煤技术由传统粗放式发展逐渐向定制发展。

浅槽分选作为大型的块煤分选设备,在国内动力煤选煤厂及部分炼焦煤选煤厂得到了广泛的应用,主要依靠悬浮液的浮力和上升流的向上的推力实现精煤产品与矸石的分层,然后利用水平流将分好层的上层精煤冲出溢流堰,最终实现分选作用的。

重介质浅槽分选具有分选精确度高,分选粒度范围广等特点,在选煤厂得到广泛应用,在现场使用过程中存在很多问题,通过对现有浅槽分选机的分析研究进行安全技术性改造达到稳产高效的目的。

关键词:浅槽系统;重介质分选;选煤厂安全;技术改造引言近年来,随着国内能源消耗的增加,煤炭需求快速增长,虽然综采技术水平越来越高,但由于我国不同地区的地质条件不同,煤质难以满足环保要求,因此必须利用选煤生产优质煤炭,以充分利用煤炭资源、减轻生态环境压力。

洁净煤技术的推广迅速推动了选煤行业的发展,也提高了煤炭的经济价值。

1重介质浅槽分选机工作原理重介质浅槽分选机主要是通过重介质分选原理的使用,实现两相流体之中不同密度矿物的沉降分离。

密度低于重介质的物料会逐渐上浮,并且随着流动的重介质直接流过溢流堰,直接成为精煤;密度高于重介质产品,就会逐渐沉降到分选槽底层,然后通过刮板实现浅槽槽体的刮出,形成矸石排出。

为了满足正常分选的要求,在内部需要保持密度相对稳定,并且还能够实现重介质悬浮液的均匀分布,通过高扬程离心泵将其分为垂直流和水平流2部分,然后分别送入相应的浅槽分选机内。

在浅槽内完成分选后,重介质再净化,不断循环完成重介质分选[1]。

2重介浅槽分选机存在的安全问题1)重介浅槽分选机的套筒滚子链条可靠性差,容易出现链条断裂、刮板易弯曲的问题。

2)分选机总是在固定速度运行,当排矸量任务较少时,不仅浪费电力,也易增加链条、刮板的磨损量。

3)排矸刮板局部结构刚度偏低,平面的的均布扁孔降低了筋板强度,甚至造成了厚钢板弯折问题。

重介质分选机在生产中的应用与改进引言重介质分选机是一种用于颗粒物料分选的设备,通过在重介质中进行分选,能够有效地分离出不同密度的物料,广泛应用于矿山、冶金、建筑材料、化工等行业的生产过程中。

随着科技的不断发展和生产工艺的不断完善,重介质分选机在生产中的应用和改进也日益受到重视。

一、重介质分选机的应用重介质分选机因其独特的分选原理和优良的分选效果,在不同行业的生产中得到了广泛的应用。

1.矿山行业在矿山行业中,重介质分选机被广泛应用于选矿车间的矿石分选过程中。

通过调节介质的密度和流速,可以实现对矿石中有用矿物和废石的分离,提高了矿石的品位和回收率,降低了生产成本,为矿山企业创造了丰厚的经济效益。

2.冶金行业在冶金行业中,重介质分选机主要用于钢铁、有色金属和稀有金属的提纯过程。

通过对原料进行重介质分选,可以有效地去除杂质,提高金属的纯度和质量,满足不同工艺要求的原料需求。

二、重介质分选机的改进为了提高重介质分选机的分选效率和稳定性,满足不同行业生产的需求,不断对重介质分选机进行改进和创新是非常必要的。

1.优化机械结构通过对重介质分选机的机械结构进行优化设计,提高设备的稳定性和可靠性。

采用耐磨材料和先进的润滑技术,延长设备的使用寿命,降低了维护成本,提高了设备的性能和经济效益。

2.提高分选精度通过优化重介质的密度和流速控制系统,提高了重介质分选机的分选精度和分选效率。

采用先进的传感器和自动控制技术,实现了对物料分选过程的精确控制,提高了分选的稳定性和一致性。

4.适应多样化需求通过对重介质分选机的分选槽和筛分系统进行优化设计,实现了对不同物料的多样化需求。

提高了设备的适应性和灵活性,满足了不同行业生产的多样化需求,提高了设备的通用性和市场竞争力。

三、结语重介质分选机因其在生产过程中的重要应用和改进创新,已经成为了不同行业生产中不可或缺的设备之一。

在未来的发展中,重介质分选机将继续受到重视和关注,不断提升其在生产中的应用价值和技术水平,为不同行业的生产带来更大的经济效益和社会效益。