12第五章 糖化工艺计算

- 格式:doc

- 大小:465.00 KB

- 文档页数:14

糖化糖化就是在一定PH值和温度下,在淀粉的液化液中加入糖化酶,将其分解为单个葡萄糖分子的过程。

糖化的反应式为:1、纯葡萄糖值DX的概念:计算公式为:DE=DP1(DX)+0.588DP2+0.358DP3+0.284DP4其中:DE——葡萄糖当量DX——纯葡萄糖值DPn——葡萄糖聚合物2、影响糖化效果的因素⑴底物:即液化液是否液化完全⑵PH、温度、时间:应视加入糖化酶的最佳作用条件而定。

我司现使用糖化酶的最佳作用条件是PH:4.1~4.5,温度为60~62℃,时间为36~48小时。

⑶酶及加酶量:一般使用糖化酶应该使用复合糖化酶,因为在糖化过程年中会产生复合反应。

一是G+G=异麦芽糖;二是G+异麦芽糖=潘糖。

复合反应将使得葡萄糖含量下降,且杂糖升高。

而复合糖化酶能减少复合反应的产生。

而且使用复合糖化酶能得到较高的纯葡萄糖值,一般可达到DX值96%~96.5%;还能处理较高浓度的底物,一般比普通酶高2~5%。

加酶公式:加酶量=V×DS%×系数V——体积DS——浓度系数——现公司所用系数为0.6~0.83、糖化效果的评判:⑴DE值:DE值越高,糖化效果越好⑵DPn值:DP越低,即葡萄糖聚合物越少,糖化效果越好。

⑶过滤速率测试:过滤速率越快,粘度越低,糖化效果越好。

4、作业标准:5.1作业前的检查5.1.1检查管路及阀的开关是否正确。

5.1.2检查泵冷凝水是否开启。

5.1.3检查泵及搅拌运转是否良好。

5.1.4检查热交换板冷凝水是否打开。

5.2作业中5.2.1将液化完全的糖液经过热交换板降温到59~63℃,打到糖化槽中。

5.2.2根据糖化槽中糖液的液位及PH值,加入适量柠檬酸,把PH调到4.1~4.5。

5.2.3调好PH值后在上述PH条件下,根据实验室所算数据加入糖化酶糖化,记录其检查结果。

5.2.4当糖化达到24小时取样测定糖化结果,如糖化液中葡萄糖含量达到95%,则糖化结束,提高温度至70℃保护糖化液,并加入适量活性炭脱色备用。

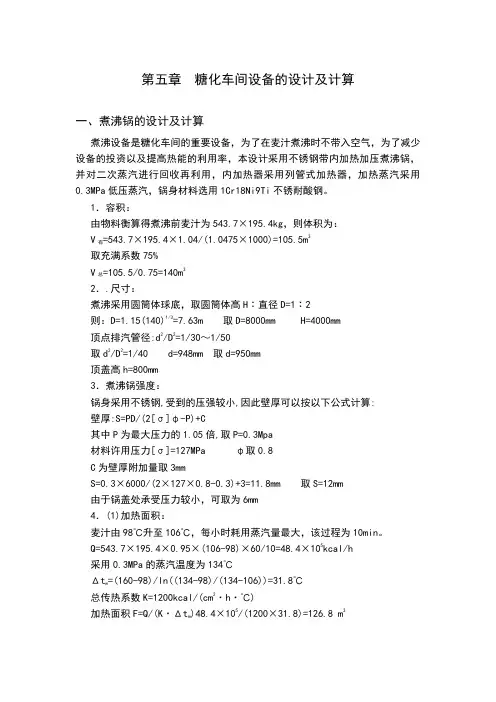

第五章糖化车间设备的设计及计算一、煮沸锅的设计及计算煮沸设备是糖化车间的重要设备,为了在麦汁煮沸时不带入空气,为了减少设备的投资以及提高热能的利用率,本设计采用不锈钢带内加热加压煮沸锅,并对二次蒸汽进行回收再利用,内加热器采用列管式加热器,加热蒸汽采用0.3MPa低压蒸汽,锅身材料选用1Cr18Ni9Ti不锈耐酸钢。

1.容积:由物料衡算得煮沸前麦汁为543.7×195.4kg,则体积为:=543.7×195.4×1.04/(1.0475×1000)=105.5m3V有取充满系数75%=105.5/0.75=140m3V总2..尺寸:煮沸采用圆筒体球底,取圆筒体高H∶直径D=1∶2则:D=1.15(140)1/3=7.63m 取D=8000mm H=4000mm顶点排汽管径:d2/D2=1/30~1/50取d2/D2=1/40 d=948mm 取d=950mm顶盖高h=800mm3.煮沸锅强度:锅身采用不锈钢,受到的压强较小,因此壁厚可以按以下公式计算:壁厚:S=PD/(2[σ]φ-P)+C其中P为最大压力的1.05倍,取P=0.3Mpa材料许用压力[σ]=127MPa φ取0.8C为壁厚附加量取3mmS=0.3×6000/(2×127×0.8-0.3)+3=11.8mm 取S=12mm由于锅盖处承受压力较小,可取为6mm4.(1)加热面积:麦汁由98℃升至106℃,每小时耗用蒸汽量最大,该过程为10min。

Q=543.7×195.4×0.95×(106-98)×60/10=48.4×105kcal/h采用0.3MPa的蒸汽温度为134℃=(160-98)/ln((134-98)/(134-106))=31.8℃Δtm总传热系数K=1200kcal/(cm2·h·℃))48.4×105/(1200×31.8)=126.8 m3加热面积F=Q/(K·Δtm(2)内加热器设计:内加热器采用管壳式,固定管板,单管程列管。

糖化工艺介绍(2007-07-19 22:42:34)转载标签:糖化糖,做为人们生活的必须品已有五千年的历史,人类最开始是用蜂蜜作为甜味剂,以后逐渐用含淀粉的谷物和甘蔗制糖,从甜菜制糖到目前为止却只有二百年的历史,随着社会的发展,各行各业都需要大量的糖品,因而,促使淀粉糖业能够得到发展。

<D,LY^一.淀粉糖工业的发展d*9}L|利用淀粉为原料生产的糖品称淀粉糖,淀粉糖产品种类多,生产历史悠久。

N4?其实,早在公元前1000年左右,我国劳动人民就已经采用酶水解法制造饴糖。

北魏时期的<<齐民要术>>对制饴的方法也有详细的记载。

日本在9世纪时期用木薯淀粉生产出一种糖浆,但真正利用酸法水解淀粉制糖乃始于欧洲。

c]K1811年德国化学家柯乔夫在寻找能够代替阿拉伯胶用的胶粘剂时,用硫酸处理马铃薯淀粉,但酸用的过度得到一种粘度很低的液体,澄清具有甜味,于是柯乔夫继续研究,最后制成一种糖,放置一定时间后有结晶析出,用布袋装之,压榨,除去大部分母液,得到固体产品。

当时正值拿破仑战争年代,经济封锁,使欧洲不能获得甘蔗糖,于是设立很多这种淀粉糖工厂,1815年战争结束,恢复甘蔗糖进口,工厂也随之停止生产。

@m7~1815年法国化学家沙苏里确定由淀粉制糖的化学反应为水解反应,水解的最终产物为葡萄糖与葡萄果汁中提取制出的葡萄糖完全相同。

1801年朴罗斯特试验成功由葡萄中提取制出葡萄糖,葡萄糖的名称由此而来一直沿用到现在。

*B819世纪曾有很多人从事制造结晶糖的研究,但成就不大,主要是对于葡萄糖几种异构体的化学结构和结晶规律缺乏了解,后沿用蔗糖结晶的方法,效果也不好,大约在1920年,美国的牛柯克发现,含水α-葡萄糖比无水α-葡萄糖容易结晶。

使用25-30%湿晶体的冷却结晶法容易控制,所得结晶产品易于离心机分离,产品质量高,被世界普遍采用,目前工业上基本用此结晶工艺。

:O=w1940年,美国采用酸酶合并糖化工艺生产高糖度的糖浆,能避免葡萄糖的复合及分解反应,产品甜味纯正。

一、名词解释1、淀粉:是一种多糖,是植物储备的营养物质,是植物通过光合作用形成,并积累植物的块茎和根部的东西。

2、酶及其特性酶是生物催化剂,是由活细胞产生的具有催化能力的蛋白质,酶具有专一性,多样性,高效性。

3、比重以4℃的水的比重为1,其它液体与相比较,所得的值称该液体的比重。

4、波美浓度表示浓度的一种方式,以用波美比重计浸入溶液中所测得的度数表示浓度,称该溶液的波美度140波美度= —130(用于轻于水的溶液)比重145波美度= 145—(用于重于水的溶液)比重5、糖是一种碳水化合物,它分为单糖、低聚糖和多糖类。

6、单糖是简单的不能水解的多羟基醛(或多羟基铜),如葡萄糖,果糖,脱氧核糖等。

7、低聚糖水解后能生成2-9个单糖的多羟基醛(或多羟基铜)的缩合物,如蔗糖、麦芽糖。

8、多糖:水解后能生成10个以上单糖的多羟基醛(或多羟基铜)的缩合物,如淀粉,纤维素。

9、糊精:在水解产物中,分子是大于低聚糖的所有碳水化合物的总称,包括蓝糊精、红糊精、无色糊精等属于多糖。

10、液化在α-淀粉酶的作用下,随着淀粉糖等链的断裂,淀粉转化为糊精和低聚糖,分子式越来越小,反应粘度不断下降,流动性增强,工业生产上将这种现象称液化。

11、双酶法:利用淀粉酶和糖化酶将淀粉液化,水解成葡萄糖的工艺。

12、糖化:将淀粉水解成葡萄糖的过程叫糖化(或利用糖化酶将淀粉的液化物,糊精及低聚糖进一步水解成葡萄糖的过程)。

13、DE值在水解过程中,还原糖与干物质的比称DE值,即还原糖占干物质的多少。

还原糖DE =×100%干物质14、糊化淀粉将淀粉乳加热到一定温度时,淀粉颗粒吸水膨胀随温度的上升,颗粒继续膨胀,晶体结构消失,体积增大,互相接触变成粘稠状液体,虽停止搅拌,淀粉也不会沉,这种现象称糊化。

15、淀粉的老化淀粉溶液或淀粉糊,在低温静止条件下,都有转变为不沉性的趋向,浑浊度或粘度都增加,最后形成硬性的凝胶块,在稀薄的淀粉乳胶中,具有晶体沉淀析出,这种现象称为淀粉糊的老化或回生,这样的淀粉称老化淀粉。

啤酒厂糖化工段初步工艺设计生物工程课程设计——啤酒厂糖化工段初步工艺设计班级0902学号39姓名牛倩成绩目录(一)设计任务书 (2)(二)工艺计算 (3)(三)计算结果 (12)(四)问题分析与讨论 (12)(五)附图……………………………………………尾页(一)设计任务书一. 设计任务:对(20000+1000X)吨/年(︱Y-5︱+9)°啤酒厂糖化工段进行初步工艺设计X=39+40=79,Y=9对99000吨/年13°啤酒厂糖化工段进行初步工艺设计二. 技术指标啤酒生产技术指标项目名称百分比(%)项目名称百分比(%)定额指标原料利用率98.5原料配比麦芽70 麦芽水分 5 大米30 大米水分10啤酒损失率(对热麦汁)冷却损失 4.0 无水麦芽浸出75 发酵损失 1.0 无水大米浸出95 过滤损失0.5 麦芽清净和磨碎损失0.1装瓶损失 2.0总损失7.5三. 要求1.依据给出的技术指标,选择适当的糖化工艺并进行糖化工段的物料衡算和热量衡算。

2.将计算结果分别汇总成物料衡算一览表和能量衡算一览表。

3.根据计算结果CAD绘制糖化工段能量平衡图,并打印A3图纸一张。

(二)工艺计算一、99000 t/a啤酒厂糖化车间的物料衡算啤酒厂糖化车间的物料平衡计算主要项目为原料(麦汁、大米)和酒花用量,热麦汁和冷麦汁量,废渣量(糖化槽和酒花槽)等。

1、糖化车间工艺流程流程示意图如图1所示:↙↘↓麦槽酒花渣分离器→回旋沉淀槽→薄板冷却器→到发酵车间↓↓↓酒花槽热凝固物冷凝固物图1.啤酒厂糖化车间工艺流程示2、技术指标表1. 啤酒生产技术指标项目名称百分比(%)项目名称百分比(%)定额指标原料利用率98.5原料配比麦芽70 麦芽水分 5 大米30 大米水分10啤酒损失率(对热麦汁)冷却损失 4.0 无水麦芽浸出75 发酵损失 1.0 无水大米浸出95 过滤损失0.5 麦芽清净和磨碎损失0.1装瓶损失 2.0总损失7.5根据表1的基础数据,首先进行100kg 原料生产13°淡色啤酒的物料计算,然后进行100L 13°淡色啤酒的物料衡算,最后进行99 000t/a 啤酒厂糖化车间的物料平衡计算。

糖化工艺糖化工艺基础性计算:以12B×麦汁为例:热麦汁为580HL(合计为60吨);热麦汁浓度12%;第一麦汁浓浓15%;配料比:麦芽75%,大米25%;麦芽绝干浸出率82%,水分%,比热g•C;大米绝干浸出率98%,水分15%,比热J/g•C;原料利用率98%。

原料浸出率计算:1.原料浸出率=麦芽绝干浸出率(1-麦芽含水量)×麦芽配料比+大米绝干浸出率×(1-大米含水量)×大米配料比=82%×(1-%)×75%+93%(1-15%)×25%=%2.每吨煮沸后麦汁量=(原料浸出率×原料利用率)/煮沸终了麦汁浓度=%×98%/12%=吨3.投料量计算:煮沸麦汁量580HL(合计为60吨)时,投料量为60/=吨,麦芽用量为×75%=吨,大米用量为吨4.糖化用水量计算:糖化用水量=总投料量×总浸出率×原料利用率×(1-第一麦汁浓度)/第一麦浓度-原料总含水量=×%×98%(1-15%)/15%-(×%+×15%)=吨设糖化锅用水为W,则糊化锅为-W,合醪时根据热平衡原理,糖化锅吸热=糊化锅放热,即糖化锅用水量为吨,糊化锅用水量为吨;糖化锅料水比1:,糊化锅料水比1:5.洗糟水量计算:洗糟水量=热麦汁/(1-煮沸强度)-总浸出量-糖化总用水量-原料总含水量=60/(1-9%)-60×%×98%--(×%+×15%)=27吨6.糖化锅投料及添加剂量计算:麦芽:7100Kg,水:吨,35-55℃下料,,50-55℃蛋白质分解休止时间为30分钟,下料温度、蛋白质分解温度和时间根据麦汁最终分析结果作相应的调整。

蛋白质分解时间要用慢搅拌,酿造水用硫酸钙调整适当的硬度,用乳酸来调节PH值,甲醛(36%要求纯度含量在200-250PPM之间),如加入过多,对酒体抗氧化性差,一般添加量为200ML/吨麦汁,用量=7200/36%=。

糖化技术第一节糖化理论在液化工序中,淀粉经a-淀粉酶水解成糊精和低聚糖范围较小分子产物,酶法糖化是利用葡萄糖淀粉酶进一步将这些产物水解成葡萄糖。

一、理论收率、实际收率及淀粉转化率1、理论收率纯淀粉通过完全水解,因有水解增重的关系,每100g淀粉能生成111.1g葡萄糖,如下面反应式所表示:(C5H10O5)n+nH2O→nC6H12O6淀粉水葡萄糖162 18 180100.00份 111.11份因此葡萄糖的理论收率为111.11%2、实际收率从生产葡萄糖的要求,希望能达到淀粉完全水解的程度,但由于复合分解反应的发生及生产管理过程中的损失,葡萄糖的实际收率仅有105%~108%。

葡萄糖的实际收率的计算的公式为:收率=糖液体积(V)×糖液葡萄糖浓度%(C)/ 投入淀粉量(W)×淀粉含量(Cˊ)×100%3、淀粉转化率淀粉——葡萄糖转化率是指100份淀粉中有多少份淀粉转化成葡萄糖,其计算公式为:糖液体积(V)×糖液葡萄糖浓度(C)转化率=×100%投入淀粉量(W)×淀粉含量(Cˊ)×1.11二、DE值与DX值1、DE值工业上用DE值(也称葡萄糖值)表示淀粉的水解程度或糖化程度。

糖化液中还原性糖全部当作葡萄糖计算,占干物质的百分比称为DE值。

还原糖用裴林氏法或碘量法测定,干物质用阿贝拆光仪测定。

在此值得注意的是,阿贝拆光仪所测出的浓度是指每100g糖液中,含有多少g干物质。

而还原糖的浓度是指100ml糖液中,含有多少g还原性糖,因此DE值实际计算公式为还原糖浓度(C″)DE值=×100%干物质浓度(Wˊ)×糖液比重(d)2、DX值糖液中葡萄糖含量占干物质的百分率称为DX值葡萄糖浓度(C)DX值=×100%干物质浓度(Wˊ)×糖液比重(d)3、DE值与DX值的区别葡萄糖的实际含量稍低于葡萄糖值,因为还有少量的还原性低聚糖存在。

酿造--糖化糖化配方的计算概论▪定义及主要目的▪关键质量标准▪糖化用水的计算▪关键数据确定原则定义及主要目的定义:将麦芽、辅料大米、糖化水以及糖化添加剂(乳酸、石膏等)通过计算进行合理的分配,获取糖化操作的基础参数,最大限度的创造有利于麦汁制备的工艺条件,以保证糖化麦汁产量和麦汁质量的稳定。

主要目的:▪确定糖化配方的计算方法,作为工艺调整和改进的依据;▪获取合理的麦汁浸出物收得率和质量稳定一致的麦汁;▪确定糖化配方关键数据控制标准和原则。

关键质量标准糖化用水的计算基础数据糊化、糖化用水分配:假设:糖化用水量W T;糊化用水量:用水总量-糖化用水量=W-W T根据兑醪热平衡:糖化醪吸收热量=糊化醪释放热量(麦芽用量×麦芽比热+W T×1)×(兑醪温度-蛋白休止温度)=(大米用量×大米比热+(用水总量-W T)×1)×(糊化醪液温度-兑醪温度)▪糖化料水比=1:糖化用水量/麦芽用量▪糊化料水比= 1:糊化用水量/大米用量▪糖化总料水比=1:用水总量/(大米用量+麦芽用量)理论浸出物收得率理论浸出物收得率=无水麦芽浸出率×(1-麦芽含水量)×麦芽比例+无水大米浸出率×(1-大米含水量)×大米比例投料量计算总投料量=定型热麦汁量×麦汁浓度÷理论浸出物收得率÷原料利用率麦芽用量=总投料量×麦芽比例大米用量=总投料量×大米比例糖化用水的计算糖化用水量=总投料量×理论浸出物收得率×原料利用率×(1-第一麦汁浓度)/第一麦汁浓度-原料(麦芽、大米)水分洗糟用水的计算洗糟水量=定型热麦汁量÷(1-煮沸蒸发率)-总浸出物-糖化用水量-原料水量糖化用水总量:糖化用水总量=糖化用水量+洗糟水量麦芽比例、麦汁原浓符合经典、优质和淡爽酒的品种要求 糖化总料水比浅色啤酒:过滤槽:1:3.5-4;压滤机:1:3.0-3.2;▪料水比大,适合生产色浅、淡爽、口味柔和啤酒;▪料水比小,有利于啤酒口味的醇厚性;▪料水比计算总糖化用水应包括冲锅水等。

第五章 糖化车间的工艺计算 第一节 糖化过程中的计算一、投料量的计算1.原料与辅料的配比常用的配比有70%麦芽,30%大米;75%麦芽,25%大米;65%麦芽,35%大米等几种。

2.混合原料浸出率的计算根据化验室提供的麦芽和辅料的理论浸出率,计算出原料的混合浸出率。

混合浸出率 = 麦芽浸出率×麦芽使用量(%)+辅料浸出率×辅料使用量(%) 3.混合原料量的计算根据麦汁产量数、麦汁浓度、原料利用率和混合原料浸出率,便可计算混合原料量。

0.96--100℃麦汁冷却到20℃时容积的缩小系数4.投料量的计算计算出混合原料量后,按搭配比例即可计算出麦芽和辅料的使用量。

实例一:糖化一次生产12°P 麦汁150hl ,麦芽和大米的搭配比例分别为70%,30%。

麦芽的理论浸出率为70%(风干物),大米为82%(风干物),原料利用率要求不低于98%,计算总投料量为多少?麦芽与大米各为多少?(12°P 麦汁比重为1.0484)解:(1)计算混合浸出率 = 麦芽浸出率×麦芽使用量+大米浸出率×大米使用量 = 70%×70%+82%×30%= 73.6% (2)总投料量(kg )(3)计算麦芽、大米的使用量麦芽用量 = 2511.6×70% =1758.1(kg )大米用量 = 2511.6×30% =753.5(kg ) 二、糖化用水量的计算:糖化用水量多以原料和水之比(料水比)表示,如每100kg 原料用水的升数或公斤数。

如果只用麦芽,不使用谷类辅料,设麦芽的浸出率为W%(即100kg 原料含有的可溶性物质的公斤数),第一麦汁浓度为W p (°P ),一次投料量为100kg ,糖化用水量为V (L ),则由质量守恒定律得:实例二:已知麦芽的浸出率为72%,第一麦汁浓度要求达到16°P ,则糖化用水量为:混合原料量(kg )=麦汁产量(L )×麦汁浓度×比重×0.96 原料利用率×原料混合浸出率=麦汁产量(L )×麦汁浓度×比重×0.96 原料混合浸出率×原料利用率 =15000×12%×1.0484×0.9673.6%×98%= 2511.6(kg )W p V=W (100—W p )W p 故有:如果使用谷类辅料,应根据麦芽和辅料的分配比例以及各自的浸出率,计算其混合浸出率,再用上式计算其糖化用水总量。

-糖化工艺糖化工艺基础性计算:????以12B×麦汁为例:热麦汁为580HL(合计为60吨);热麦汁浓度12%;第一麦汁浓浓15%;配料比:麦芽75%,大米25%;麦芽绝干浸出率82%,水分4.9%,比热0.400J/g?C;大米绝干浸出率98%,水分15%,比热0.465 J/g?C;原料利用率98%。

原料浸出率计算:1.原料浸出率=麦芽绝干浸出率(1-麦芽含水量)×麦芽配料比+大米绝干浸出率×(1-大米含水量)×大米配料比=82%×(1-4.9%)×75%+93%(1-15%)×25%=78.2%2.每吨煮沸后麦汁量=(原料浸出率×原料利用率)/煮沸终了麦汁浓度=78.2%×98%/12%=6.39吨3.投料量计算:煮沸麦汁量580HL(合计为60吨)时,投料量为60/6.39=9.4吨,麦芽用量为9.4×75%=7.1吨,大米用量为2.35吨4.糖化用水量计算:糖化用水量=总投料量×总浸出率×原料利用率×(1-第一麦汁浓度)/第一麦浓度-原料总含水量=9.4×78.2%×98%(1-15%)/15%-(7.1×4.9%+2.35×15%)=40.1吨设糖化锅用水为W,则糊化锅为40.1-W,合醪时根据热平衡原理,糖化锅吸热=糊化锅放热,即糖化锅用水量为28.8吨,糊化锅用水量为11.3吨;糖化锅料水比1:4.1,糊化锅料水比1:4.85.洗糟水量计算:洗糟水量=热麦汁/(1-煮沸强度)-总浸出量-糖化总用水量-原料总含水量=60/(1-9%1.5)-60×12.0%×98%-40.1-(7.1×4.9%+2.35×15%)=27吨6.糖化锅投料及添加剂量计算:????麦芽:7100Kg,水:28.8吨,35-55℃下料,,50-55℃蛋白质分解休止时间为30分钟,下料温度、蛋白质分解温度和时间根据麦汁最终分析结果作相应的调整。

啤酒酿造工艺-糖化工艺一杯好酒,一个故事,今天和大家一起学习啤酒酿造工艺里面的糖化工艺。

糖化的目的和要求·糖化目的是将原料中可溶性物质尽可能多地浸泡出来,并且创造有利于各种酶作用的条件,使很多不溶性物质在酶的作用下变成可溶性物质而溶解出来,从而得到尽可能多的溶解物,并且所含组分的比例适当。

·比如糖与非糖比例:浅色啤酒控制在1﹕0.4~0.5;深色啤酒控制在1﹕0.5~0.7。

·高、中、低分子氮的比例:高分子氮15~20%;中分子氮20~25%;低分子氮55~60%。

糖化过程的主要生产步骤淀粉糊化·麦芽、辅料中的淀粉,一般由细胞壁包围,以颗粒状存在。

这种颗粒不溶于水,也不受淀粉酶的作用。

但淀粉颗粒经加热,会迅速吸水膨胀,当升至一定温度后,细胞壁破裂,淀粉分子溶出,形成粘性糊状物,此过程称为“糊化”。

·简而言之,糊化就是淀粉颗粒在热溶液中膨胀破裂的过程。

液化·α—淀粉酶将由葡萄糖残基组成的淀粉长链(直链淀粉和支链淀粉)迅速分解为短链,形成低分子糊精,从而使已糊化醪液的粘度迅速下降,形成稀的醪液,这个过程称之为“液化”,液化过程是一个生化反应过程。

·液化的含义就是通过α—淀粉酶的作用,使已糊化的淀粉液粘度下降。

当然,液化过程中β—淀粉酶也会起作用,从非还原末端来分解长链,只是其作用缓慢,分解时间长。

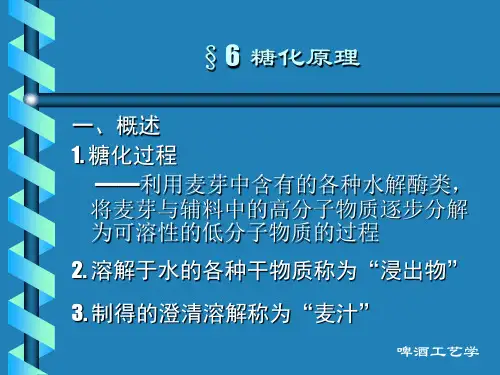

糖化·糖化是指淀粉酶将淀粉转化为麦芽糖、麦芽三糖、葡萄糖等糖类和糊精的过程,是一个生化反应过程。

·α-淀粉酶可将直链淀粉或支链淀粉的长链分解成由7~12个葡萄糖单位组成的短链糊精,然后β—淀粉酶再从短链的末端每次切下两个葡萄糖,形成麦芽糖等。

·β—淀粉酶的作用时间要长于α-淀粉酶的作用时间。

糖化中的淀粉分解淀粉酶对淀粉的分解·(1)α-淀粉酶将长链淀粉分解成低分子量的糊精,其最佳作用温度为72~75℃,失活温度为80℃,最佳pH值为5.6~5.8;·(2)β-淀粉酶从淀粉链的末端分解,形成麦芽糖、麦芽三糖和葡萄糖,其最佳作用温度为60~65℃,失活温度70℃,最佳pH值为5.4~5.5。

第五章 糖化车间的工艺计算 第一节 糖化过程中的计算一、投料量的计算1.原料与辅料的配比常用的配比有70%麦芽,30%大米;75%麦芽,25%大米;65%麦芽,35%大米等几种。

2.混合原料浸出率的计算根据化验室提供的麦芽和辅料的理论浸出率,计算出原料的混合浸出率。

混合浸出率 = 麦芽浸出率×麦芽使用量(%)+辅料浸出率×辅料使用量(%) 3.混合原料量的计算根据麦汁产量数、麦汁浓度、原料利用率和混合原料浸出率,便可计算混合原料量。

0.96--100℃麦汁冷却到20℃时容积的缩小系数4.投料量的计算计算出混合原料量后,按搭配比例即可计算出麦芽和辅料的使用量。

实例一:糖化一次生产12°P 麦汁150hl ,麦芽和大米的搭配比例分别为70%,30%。

麦芽的理论浸出率为70%(风干物),大米为82%(风干物),原料利用率要求不低于98%,计算总投料量为多少?麦芽与大米各为多少?(12°P 麦汁比重为1.0484)解:(1)计算混合浸出率 = 麦芽浸出率×麦芽使用量+大米浸出率×大米使用量 = 70%×70%+82%×30%= 73.6% (2)总投料量(kg )(3)计算麦芽、大米的使用量麦芽用量 = 2511.6×70% =1758.1(kg )大米用量 = 2511.6×30% =753.5(kg ) 二、糖化用水量的计算:糖化用水量多以原料和水之比(料水比)表示,如每100kg 原料用水的升数或公斤数。

如果只用麦芽,不使用谷类辅料,设麦芽的浸出率为W%(即100kg 原料含有的可溶性物质的公斤数),第一麦汁浓度为W p (°P ),一次投料量为100kg ,糖化用水量为V (L ),则由质量守恒定律得:实例二:已知麦芽的浸出率为72%,第一麦汁浓度要求达到16°P ,则糖化用水量为:混合原料量(kg )=麦汁产量(L )×麦汁浓度×比重×0.96 原料利用率×原料混合浸出率=麦汁产量(L )×麦汁浓度×比重×0.96 原料混合浸出率×原料利用率 =15000×12%×1.0484×0.9673.6%×98%= 2511.6(kg )W p V=W (100—W p )W p 故有:如果使用谷类辅料,应根据麦芽和辅料的分配比例以及各自的浸出率,计算其混合浸出率,再用上式计算其糖化用水总量。

三、煮出糖化法中需煮沸糖化醪的计算煮出糖化法要求移取部分糖化醪进行煮沸,然后兑入剩余醪液中,使其达到下一步升温所要求的温度。

根据经验,移取的部分糖化醪的数量约占总醪量的1/3~1/4。

1.根据糖化醪液数量来计算其中:V --需移取的醪液量(hL );V 1--兑醪后糖化醪总容量(hL ); t 1--留于糖化锅的醪液温度(℃); t 2--混合糖化醪期望达到的温度(℃); t 3--煮沸醪液的温度(℃)。

考虑到管道的热损失和室温的影响,t 3取90℃较好。

或可以采用下式:实例三:50℃ 130hl 醪液应升温到64℃,那么需打出多少煮出醪液量?2.根据糖化锅用水量和糊化锅用水量来计算在生产现场,为了简化计算手续,如果用糖化锅用水量和糊化锅用水量来计算,可以忽略原料所占的体积,只不过需加一个系数250或130。

(料水比为1:3以下时取130;料水比为1:3以上时取250)。

实例四:糖化用原料麦芽1800kg ,大米600kg ,要求产12°P 麦汁140hL ,糖化锅用水46hL ,50℃糊化锅用水为34hL ,利用两次煮出糖化法,计算煮沸醪量。

过滤温度为78℃解:(1)先计算出第一次混醪后达到的温度t解之:t = 68℃(2)计算第二次需煮沸醪量(混醪后温度达到过滤温度78℃)四、原料利用率的计算原料利用率的计算方法是原料现场实际收得率与原料的理论收得率比值的百分数。

即:V =期望上升的温度(℃)×醪液总量(hL )90℃-剩余醪液的温度需煮沸的醪液量(hL )=期望上升的温度(℃)×总水量(hL )+250(130)100-剩余醪液温度(℃)34 =(t -50)×(46+34)+250 100-50V =(78-68)×(46+34)+250100-68= 33(hl ) V =V 1(t 2-t 1) t 3-t 172(100-16)16= 378(L/100kg 原料)V =130×(64-50)90-50= 45.5(hl )1.实际收得率的计算实际收得率是根据糖化生产现场使用的原料数量、麦汁浓度(20℃)、现场麦汁的产量计算出来的收得率,可用下式计算:0.96--100℃麦汁冷却到20℃时容积的缩小系数2.理论收得率的计算理论收得率是把原料通过标准协定法制取麦汁后,测出的无水浸出率,这个数值和麦芽品种、溶解程度、麦芽粉碎程度有关。

一般浅色麦芽理论收得率为79~82%(无水浸出率);一般浓色麦芽理论收得率为75~78%(无水浸出率)。

实例四:某次投料量为3800kg ,麦汁产量为241hL ,麦汁浓度11.62%,麦汁比重1.0468,理论收得率为80%,计算原料利用率?解:(1)求生产现场实际收得率(2)计算原料利用率五、糖化过程的综合计算实例五:已知:麦芽水分5%,大米水分13%;麦芽比例70%,大米比例30%; 麦芽无水浸出率80%,大米无水浸出率95%;麦芽有水浸出率76%,大米有水浸出率82.65%;第一麦汁浓度为17%,糖化室收得率为76%,煮沸后麦汁量以1000升计,最终麦汁浓度以12°P 计,其比重为1.0484。

蛋白质休止温度、糖化温度、糊化醪温度分别为48℃、65℃、100℃,麦芽、大米的比热分别为0.401Kcal/kg·℃和0.452Kcal/kg·℃。

解:1.原料混合浸出率(无水)=麦芽无水浸出率×麦芽比例+大米无水浸出率×大米比例=80%×70% + 95%×30% = 84.5%2.原料混合浸出率(有水)=麦芽有水浸出率×麦芽比例+大米有水浸出率×大米比例 =76%×70% + 82.65%×30% =53.2+24.8 = 78%或者 原料混合浸出率(有水)=80%×95%×70% + 95%×87%×30% = 53.2+24.8 = 78%原料利用率(%)=现场实际收得率理论收得率×100%实际收得率 = 麦汁最终产量(L )×麦汁浓度(20℃)×麦汁比重(20℃)×0.96 原料总量 ×100%实际收得率 = 麦汁煮沸后最终产量(L )×麦汁浓度×麦汁比重(20℃)×0.96 原料的总重量 ×100%= 24100×11.62%×1.0468×0.96 3800 ×100% = 74%原料利用率 = 现场收得率理论收得率×100% = 74 80 ×100% = 92.5% 3.糖化总投料量= 煮沸麦汁量×原麦汁浓度×麦汁比重×0.96无水混合浸出率×原料利用率 = 煮沸麦汁量×原麦汁浓度×麦汁比重×0.96糖化室收得率故大米用量=30%×159=47.7kg ;麦芽用量=70%×159=111.3kg故总投料用水量为:159×380/100=606(L )=606(kg )5.设糖化锅用水为W ,由Q=Cmt 可得:Q 合醪前= Q 糖化锅+Q 糊化锅=(1×W ×48+0.401×111.3×48)+{1×(606—W)×100+0.452×47.7×100} Q 合醪后= Q 水+Q 麦芽+Q 大米=1×606×65+0.401×111.3×65+0.452×47.7×65有热平衡方程Q 合醪前 =Q 合醪后解得:W= 408kg即糖化锅用水量为408kg ;糊化锅用水量为 606—408=198kg 。

故糖化锅料水比为111.3:408 =1:3.67;糊化锅料水比为47.7:198=1:4.15总醪量 = 投料用水量+0.7×投料量 =606+0.7×159 = 717.3L (0.7为经验数据) 6.满锅麦汁量= 煮后麦汁量+蒸发水量 =1000+1000×12%=1120L (12%为蒸发量) 因为煮沸前后,麦汁浸出物的质量是相等的,故有质量守恒定律得:查附录“比重和浸出物对照表”可得:满锅麦汁比重为1.0431,满锅麦汁浓度约为10.74°P 。

或者,查附录“质量分数、混合分数和糖化收得率系数对应表”,可得:满锅麦汁浓度为10.8°P 。

7.一般情况下,每100kg 麦芽产120kg 湿酒糟, 湿酒糟的含水量为80%,那么: 159公斤麦芽可以产生191kg 湿酒糟,191kg 湿酒糟中含水153 L 。

故总满锅水量 = 1120+153 = 1273 L ;则洗糟水量 = 1273-606 = 667 L 如果洗糟水分三次添加,则每次添加水量为667÷3 = 222 L即投料用水:洗糟用水 = 606︰667 = 1︰1.12.洗糟用水洗糟用水量是和糖化用水量一起确定的。

洗糟用水量应将头号麦汁流出后残留在麦糟中的浸出物尽可能完全地在短时间内回收过来。

洗糟用水量对麦汁量和收得率有很大影响。

洗糟用水量是根据麦汁煮沸开始前麦汁量与头号麦汁量之差大约算出。

第一麦汁滤出后,用水将麦糟中残留的糖液洗出,其所用的水称洗糟用水,洗出的浸出物称第二麦汁。

(1)洗糟用水量 洗糟用水量主要根据糖化用水量来确定。

这部分水约为煮沸前麦汁量与头号麦汁量之差,其对麦汁收得率有较大的影响。

制造淡色啤酒,糖化醪浓度较稀,洗糟用水量则少;制造浓色啤酒,糖化醪液较浓,相应地洗糟用水量大,如表5.1所示。

表5.1 洗 糟 用 水 量= 1000×12%×1.0484×0.96 76%= 159kg 4.100 kg 原料用水量 =原料混合浸出率(有水)×(100-第一麦汁浓度)第一麦汁浓度=78×(100-17) 17=380(L )12%×1.0484×1000L1120L =11.214% 满锅麦汁浓度×满锅麦汁比重=(2)洗糟的技术要求a.洗糟用水温度:75~80℃。