丝网印刷网膜版对丝网参数的选用评估

- 格式:pdf

- 大小:179.06 KB

- 文档页数:5

玻璃印刷过程前的丝网选择及应用作者:陆平来源:《网印工业》 2015年第10期上海华印筛网制造有限公司、加拿大CMC丝网公司陆平概述玻璃印刷是指以玻璃为主要产品的印刷方式。

由于玻璃表面平滑坚硬,其制品大多透明,所以适用于采用软接触的网版印刷方式完成彩色印刷。

玻璃是无机材料,化学稳定性良好。

因此,玻璃制品的印刷主要采用网版印刷方式。

下面主要就丝网印刷工艺中印前、印刷、印后工艺中应注意的问题与要求进行探讨与研究。

印前制作操作及注意事项印前准备丝网印版:玻璃丝印网版一般采用200-300目的丝网,精细图案采用300-420目的丝网。

玻璃油墨:玻璃油墨是由着色剂与助溶剂混合后,再与刮板油连接料混合搅拌成糊状而制成的。

待印玻璃:玻璃表面能较高,受环境影响大,一遇空气表面很快被一层吸附膜覆盖,使其润湿性变差,与油墨粘合力变小。

所以在丝印前要进行适当的表面脱脂化处理。

丝网印刷工艺过程绷网工艺丝网的选择:丝网印版根据图案要求的精细度来决定目数,精细图案通常采用300-420目。

印制大面积平板玻璃和曲面玻璃时,最好采用有柔软性和弹性的涤纶丝网。

网框的选择:目前比较正规、变形不大的网框是铝合金网框,其尺寸应比图案大,图案的外缘距网框应在70~100mm之间。

网框的强度很重要,关键是水平方向的刚性足够。

绷网机的要求:绷网选择了丝网和网框,把二者结合起来就是绷网。

绷网方法主要采用手动、机动、气动多种方法。

目前较为先进的是气动绷网机。

绷网要求张力均匀,经纬垂直。

选择感光胶目前市售的感光胶有重铬酸盐系,重氮盐系、铁盐系。

丝印制版对感光胶的要求是:制版性能好,便于涂布。

感光光谱范围在340~440nm,显影性能好,分辨力高,稳定性好,便于贮存,且经济卫生,无毒无公害。

印刷对感光材料的要求是:感光材料形成的版膜适应不同种类油墨的性能要求,具有相当的耐印力,能承受刮墨板相当次数的刮压;与丝网的结合力好,印刷时不产生脱膜故障;易剥离,利于丝网版材的再生利用。

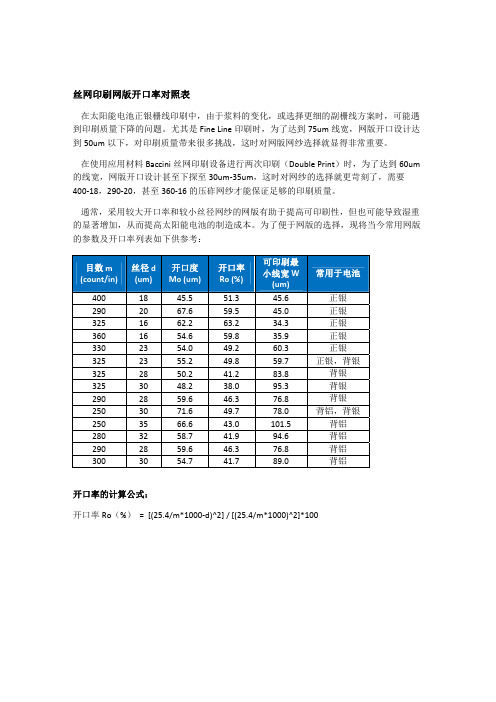

丝网印刷和烧结工序介绍对于晶体硅太阳电池来说,丝网印刷和烧结是最后两个工序。

为输出电池光电转换所获得的电能,必须在电池上制作正、负两个电极。

所谓电极,就是与电池p-n结形成紧密欧姆接触的导电材料。

一般用丝网印刷的方法制作电极,然后再经过烧结工艺,干燥硅片上的浆料,燃尽浆料的有机组分,使浆料和硅片形成良好的欧姆接触。

电极与硅基体粘接的牢固程度,是太阳能电池性能的主要指标之一。

这两个工序对于太阳能电池的效率以及成本有着重要的影响,网版浆料的选择在整个太阳能电池的生产中都有着重要的低位。

下面我们针对丝网印刷和烧结工序进行一下基本的介绍:一、丝网印刷基本介绍1.丝网印刷的原理丝网印刷是把带有图像或图案的模版被附着在丝网上进行印刷的。

通常丝网由尼龙、聚酯、丝绸或金属网制作而成。

当承印物直接放在带有模版的丝网下面时,丝网印刷油墨或涂料在刮刀的挤压下穿过丝网中间的网孔,印刷到承印物上。

丝网上的模版把一部分丝网小孔封住使得颜料不能穿过丝网,而只有图像部分能穿过,因此在承印物上只有图像部位有印迹。

换言之,丝网印刷实际上是利用油墨渗透过印版进行印刷的。

对太阳能电池而言,丝网印刷是通过刮刀的运动将浆料印刷到硅片上的一种印刷方式,是太阳能电池制造过程中最常用的制作正负电极的方式。

相比较其他的方式(如溅射等)具有以下优点:①设备简单,易于实现②成本较低2.丝网印刷的设备及作用丝网印刷中,每道都使用不同的网版,网版的设计对银浆的耗量以及效率的影响有着重要的作用,下面针对网版的各项参数做一下重点介绍。

二、丝网印刷网版参数介绍一般情况下,太阳能电池使用网版的外形如下图所示,是由不锈钢丝网编织而成。

丝网印刷网版主要参数指标包括以下几个方面:1.网版目数:网版目数的是每平方厘米(cm2)丝网所具有的网孔数目。

用来表征网版网孔的大小,目数越大,网孔越小,其他条件相同情况下下墨量越小。

同时目数大小对应网版的疏密程度,影响网版的使用寿命。

丝网印刷制版的几个必要条件要求2009/3/23/09:24 来源:丝网印刷丝网印刷制版是丝网印刷的基础,若制版质量不好就很难印刷出质量好的产品,印刷中出现的故障往往与制版工艺技术和制版中选用的材料不当有关,因此要想做出质量好的网版,必须根据制版工艺的要求,正确掌握制版技术,严格选用制版材料进行制版。

第一节:丝网印刷对丝网的要求丝网印刷制版、印刷工艺,对丝网的性能有如下几项基本要求:1.抗张力大。

抗张力强度是指丝网受拉力时,抵抗破坏(断裂)的能力。

另外,丝网吸湿后的强度变化应小。

2.断裂伸长率小。

伸长率是指丝网在一定张力下断裂时的伸长量与原长之比,以百分比表示。

伸长率大,平面稳定性差,但丝网还要求一定张力(3%左右)下具有足够的弹性。

3.回弹性好。

回弹性是指丝网拉伸一定长度(如伸长3%后),释去外力时,其长度回复能力,称伸长回复度,其值越大越好,回弹后,印后边缘清晰。

4.耐温湿度变化的稳定性好。

5.油墨的通过性能好。

6.对化学药品的耐抗性好。

7.具体目数见工程单。

第二节:网框和绷网一.网框材料的选择一般选用LY12、LF2等硬质合金铝方管型材,尺寸选用宽20mm,厚20mm,四角用氩弧焊接或铆接加工而成。

金属框架精度高,尺寸稳定。

二.丝网材料的选择目前用得最多的是尼龙丝网和涤纶丝网。

尼龙丝网耐热性较差,受热后易产生热塑性变形,使张力不均匀,影响网印质量。

粘结绷网或丝网模版制作不宜高温烘烤。

涤纶丝网耐热性较好,尺寸稳定,图形不因温度和湿度的变化产生较大的变动。

为了保证网印图形精度最好选用单丝涤纶丝网。

同时应选用丝网目数较高,丝径较细,网眼较小的丝网,丝网的颜色以黄色或棕黄色为好,以防产生晕影。

三.绷网最好采用气动绷网机,绷网的质量要求如下:1.绷网张力合适、均匀(1)使用气动绷网在达到张力要求的时候一定要静置3-6小时再上绷网胶;(2)绷好的网最少要放置24小时以上,特别是做大货或机印的网,以保证各点应力均等,防止变形。

网版制作的方法(评估内部培训文件)1.光浆直接制版法方法:在绷好的网版上涂布一定厚度的感光浆(一般为重氮盐感光浆),涂布后干燥,然后用制版底片与其贴合放入晒版机内曝光,经显影、冲洗、干燥后就成为丝网印刷网版。

工艺流程:工艺流程:感光浆配制已绷网——脱脂——烘干——涂膜——烘干——曝光——显影——烘干——修版——最后曝光——封网2.感光膜片直接制版法方法:感光膜片俗称水菲林,是以厚度为0.1mm的透明塑料薄膜为片基,幷在其一面涂布一层一定厚度的感光乳剂而成,使用时先将丝网充分湿润,然后贴上膜片,膜片通过毛细作用被吸附到丝网上,干燥后撕掉塑料片基进行曝光、显影,最终得到需要的图形。

工艺流程:已绷网——脱脂——湿润——贴膜——烘干——加固——曝光——显影——烘干——修版——封网3.直间接制版法方法:直间接制版的方法是在制版是首先将涂有感光材料腕片基感光膜面朝上平放在工作台面上,将绷好腕网框平放在片基上,然后在网框内放入感光浆并用软质刮板加压涂布,经干燥充分后揭去塑料片基,附着了感光膜腕丝网即可用于晒版,经显影、干燥后就制出丝印网版。

工艺流程:已绷网-----脱脂-----烘干-----剥离片基-----曝光-----显影-----烘干-----修版-----封网。

4.间接制版法方法:间接制版的方法是将间接菲林首先进行曝光,用1.2%的h2o2硬化后用温水显影,干燥后制成可剥离图形底片,制版时将图形底片胶膜面与绷好的丝网贴紧,通过挤压使胶膜与湿润丝网贴实,揭下片基,用风吹干就制成丝印网版。

工艺流程:1.已绷网----脱脂----烘干2.间接菲林-----曝光-----硬化-----显影land2-----贴合-----吹干-----修版-----封网5.网版各项参数详解5.1 目数和线径:单位:目数为目/cm 、根线/cm,线径为um。

例如:“ 400-16 ”表示每一平方厘米内400 个网孔数,其组成目数的每根网丝标定的直径为16um ,网丝是组成纱厚的单位。

S c r e e n P r in t i n g I n y网印工业陈德山怎样能丝印出高质量的产品,要印刷出高水平的印刷品就需要从合理选择丝网开始,同时还要制作高精细的网膜版,并选择高品质的丝印油墨,以及在整个丝印过程中对印刷参数如何控制等等将在下面进行分门别类讲述。

一、丝网印刷的工艺流程二、丝网的选择:网膜版有四个功能要求:A .网膜版应能高度再现原稿;B .网膜版应具有耐磨损、耐化学作用及高耐印率;C .网膜版决定着下墨量和色相的还原性;D .网膜版决定着图文的锐利度和准确性。

因此,制作网膜版时,能否选择到合适、精良的丝网,将影响到印刷线条粗细和网点大小、范围及形状,也直接影响到彩色印刷品的色调层次还原及最细线条和彩色图像的再现结果。

1.丝网的目数、丝径、颜色等与丝网印刷品的精细度之间的关系1.1 网点最小直径和最细线条的再现丝网的两个重要参数:M 0—丝网的开口,即相邻两根网丝之间的距离,也称孔宽;d —网丝的直径,即丝径或叫线径。

1.1.1 孔宽与丝径的三种形式,对图文精细的影响A .当M 0=d 时,则可复制的网点直径至少为(2M 0+d )~2(M 0+d )或3d ;B .当M 0>d 时,则可复制的网点直径至少为(M 0+d )~(2M 0+d ),若网点=丝径d ,复制不出网点;.当M <时,则可复制的网点直径至少为(M +),若网点=丝径,复制不出。

丝网印刷网膜版网印工业S c r e e n P r i n t i n g I n y1.2 最细印刷线条的再现:2d+M 01.1.2 丝网的再现线条的宽度(B )线条宽度(B )=2d+M 0以SEFAR 高张力PET1000丝网为例:例1.120-34YPW 网该丝网表示,每厘米长度内有120个网孔或近似120根网丝,丝径为34μm ,孔宽为45μm 以1:1编织的黄色丝网。

计算:能印出最细线条宽度B =2d +M 0=2×34+45=115μm =0.115m m可印最小网点直径:高光点(M 0+d )和暗调点(2M 0+d )M 0+d=45+34=79μm =0.079m m2M 0+d=2×45+34=124μ=0.124m m例2:180-23Y P W ,该丝网的d=23μm ,M 0=29μm再现最细线条宽度为2×23+29=75μm丝印最小网点直径:29+23=52μm 和2×29+23=81μm而180-27Y PM 丝网的d=27μm ,M 0=22μm 再现最细线条宽度为2×27+22=76μm可印最小网点直径从2(M 0+d )=2×(22+27)=98μm (暗调点)到2M 0+d=2×22+27=71μm (高光点)由此可见,在同目数的丝网中,如果丝网线径越细,则开口M 0越大,便越能取得高精细度的印刷效果,故此得出,可印最小网点直径取决于选用的丝网的网丝线径(d )与开口(M 0)大小之比。

1.2 尽可能选用PW (即1:1)平纹织,高目(应与要求相匹配),高张力,低延伸的黄色丝网。

因为1:1平纹织网的下墨量比同目数、同丝径的斜纹TW 网少(小),印刷的图文也清晰,这对UV 油墨更为重要。

而高目数,低延伸,高张力的丝网,不只是能使精细度得到保证,同时,由于1:1平纹织网印刷时,与承印物接触小,故墨层的流平性,及其均匀性得到改善,再加之黄色丝网在晒版时,消除了光晕现象,使图文的精细度得到保证。

1.2.1 同目数,不同编织,即PW=1:1和TW=斜纹编织(如2:1等)丝网的透墨体积(下墨量)是不同的,举例比较瑞士赛发聚脂高张力丝网:140-30Y PW 的透墨体积为10.3cm 3/m 2,该丝网厚度为53μm ,同样,140-34Y TW 的透墨体积为13.2cm 3/m 2,该丝网厚度为62μm ,再如,150-34Y PW 的透墨体积为6.6cm 3/m 2,该丝网厚度为55μm ,150-34Y TW 的透墨体积为9.6cm 3/m 2,丝网的厚度为62μm 。

因此,同一目数同一丝径的斜纹(TW )网虽比平纹PW 下墨量大,但由于丝网与承印物之间的接触面积也比平纹织网大,所以对油墨的流平性及其均匀性来讲,平纹织网比斜纹织网有利。

对于要求墨层薄而均匀的色块印刷选用平纹织网好。

同一目数不同丝径的P W 和TW 比较,一般P W 的丝径比TW 丝径稍小,而下墨量反而大。

1.2.2 对网点阶调印刷,更应选1:1平纹,且高目数,大开口,高张力,低延伸的有色丝网,这对网版图文的锐利度及油墨印迹的平整度的保证有利。

1.3 溶剂型油墨和UV 紫外光固化油墨的网点印刷,所选丝网目数参考列举:1.3.1 溶剂型油墨:32线/cm 以下的粗网点,建议选用120-34Y (或w)PW网;d u s t rS c r e e n P r in t i n g I n y网印工业60线/cm 以下的粗网点,建议选用140-31YP W 网、PET 网;150-31Y PW 网、PET 网;165-27Y PW 网、PET 网;1.3.2 UV 型油墨:灯箱广告类建议选用:140-34YP W PET 网精细网点印刷建议选用:150-34YP W PET 网,165-31Y PW PET 网,180-27Y PW PET 网。

也可以选用单面压平的UV 丝网,因为A .当丝网的压平面置于网膜版的油墨面时,其下墨量比常用同目数的丝网的下墨量大约减少10%左右;B .当丝网的压平面置于网膜版的印刷面时,其下墨量比常用同目数的下墨量大约减少20%左右;C .从有利于UV 油墨固化考虑,选用高目数、小开口丝网比选用同目数大开口丝网的下墨量少,即同目数不同丝径的丝网,网丝直径粗的比网丝直径细的下墨量少;在同目数同丝径下,应选1:1P W 的平纹织网,因为PW 比TW 斜纺织网下墨量少。

1.4 必须注意精细印刷时,有可能因丝网的出墨量不足而导致印刷墨迹的残缺不完整。

因此,在选网时,综合考虑丝网参数与印刷实际效果。

A .M 0/d 的值越大越好,即大开口,小丝径,如上左图;B .丝网与承印物之间的接触面积越小越好,按好坏顺序排列为平网纹—压平网—斜网,其与承印物接触面积逐步增大;C .网厚/d 值越大越好,有利于出墨,又能使丝印墨迹均匀,图纹着墨充分。

单股编织的PET 网,网厚/d>多股编织的PET 网,所以在丝网印刷中,多股编织的丝网不多用。

D.从上图中对丝网的M 0/d 值比较:由此可以看出,这两种丝网虽然丝径d =31相等,但由于开口大小不等,得到的下墨量就不同,M 0大者,下墨量也大,丝网对油墨的阻隔小,油墨的流展性好,从而使图形充满油墨,印迹就完整。

所以,对精细图形或网点印刷来说,并不等于丝网的目数越高,印刷出的图形就越好,必须做到在保证图形印迹完整的条件下,以达到精细要求时,应选择适合目数(仅使用接近要求的低目数)的丝网才对,这样在保证质量的前提下,又节省费用。

1.5 加网的线数(线/cm )与丝网目数(目/cm )的关系:为了在调幅网点印刷中减轻因加网线与网丝线部分重叠而产生水波纹(称鬼纹),因此,常选用高目数丝网制作低网点线的网膜版,来减少鬼纹的出现,但是,选用目数很高的丝网是不经济的,同时对低网线的图象色彩的鲜艳度反而不利,故加网线数与丝网的目数之间比例应恰到好处,即不产生鬼纹的前提下,选用最经济的且适用的低目数丝网。

加网线与丝网目数比例一般可选用1:(3.5~6.25),但常选用线/cm ,网目/cm 分别为1:3.75,1:5等。

经验列举丝网印刷加网线数可选择的丝网目数:24线/cm 可用丝网为120目/cm ;28线/cm 可用丝网为140目/cm ;30线/cm 可用丝网为150目/cm ;40线/cm 可用丝网为150目/cm ;44线/cm 可用丝网为165目/cm ;48线/cm 可用丝网为180目/cm 。

值得注意的,要想在丝印中将图象鬼纹减小到最少,除了加网线与网目数有一个合理的比例外,还有网版上感光胶层的厚度的控制、丝网的绷网的角度、选择制版的方法、分色底片网点的合理角度及分色底片与丝网的夹角角度、印刷品加网线数的选择,305S 网M 0=49,d=31M 0/d=49/31=1.58下墨体积V=17.2cm 3/m 2印迹完整408S 网M 0=49,d=31M 0/d=16/31=0.52下墨体积V =5.2cm 3/m 2印迹残缺不完整d u s t r网印工业S c r e e n P r i n t i n g I n y都应根据印刷品的幅面大小和观察距离确定。

见下表:1.6 瑞士赛发高张力聚酯丝网再现最细线条宽度的比较:SEFA R PET 1000PW 单丝丝网150目/cm 的三种不同网丝直径(d),例:SL(d)=27μm ,s(d)=31μm ,T(d)=34μm ,它们的现最细线条分别为:120-31=2×31+49=111μm 120-34=2×34+45=113μm 120-40=2×40+37=117μm从以上例子可以知道,在取得高精细印刷品的同时,对印刷效果的评价,还应考虑丝网的孔宽(M 0)与丝经(d)的关系。

因为丝网有M 0>d 或M 0=d 。

图-C 图-B 图-A上图:A .M 0<d 时,不可选用。

因为网丝阻隔油墨到承印物上,若做网点印刷,则网点残缺,印刷不全,造成该色网点不规则,会造成彩色印刷色彩的变化及还原性差,对线条来说,会造成断线等等。

B .M 0=d 时,可以使用,但印刷效果欠佳,比M 0<d 略有改善。

C .M 0>d 时,是优选丝网参数,因为网丝直径细,透墨好,油墨向承印物转移方便,同时,油墨在印刷后极短时间内易流平,尤其对色块印刷时,油墨的流平性很重要,对网点的印刷,就很容易得到完整的网点等,改善了图形的锐利度。

在此同时,还应考虑丝网的其他参数,如绷网的张力,承印物的表面状态对丝网的易损坏性等因素去统一选择丝网的目数等参数。

例如,在网点印刷中,高光网点(即网膜版上无感光胶的漏空部分)能印到多小呢?这主要由丝网目数决定的,其次与丝径有关,即丝径越细越好,因为油墨能顺利通过,而在暗调网点(即网膜版上感光胶层部分)印刷中,小块感光膜起阻挡油墨通过,拉开暗调反差作用,当考虑暗调网点的感光胶附着效果时,则应选用粗网丝好,因为粗的网丝增大与感光胶膜的黏附面积,视具体情况权衡考虑。

1.7 值得提醒的是:因为绷网,使丝网线径变细,目数减少等,故对丝网的参数选择应把以下因素考虑进去。