【CN109849365A】螺旋桨叶片的制造方法【专利】

- 格式:pdf

- 大小:462.45 KB

- 文档页数:11

螺旋叶片新型制作方法周同利(山东海化集团庆丰公司,山东 潍坊 262737 )关键词:螺旋叶片;新型制作方法;拉伸制作法;卷制法山东海化集团纯碱厂达到年产200万吨纯碱生产能力,其使用的螺旋输送机总价达上百万元,山东海化集团庆丰公司为其加工各式各样的螺旋输送机,基本满足了纯碱厂的使用要求,螺旋叶片是机械工程上经常遇到的一种较难放样的板金构件,对螺旋叶片的计算方法及公式在很多资料中已有介绍,其制作方法简单。

但是,工作量大,成本高,下面介绍在山东海化集团庆丰公司使用的螺旋叶片制作方法,拉伸制作方法和卷制方法。

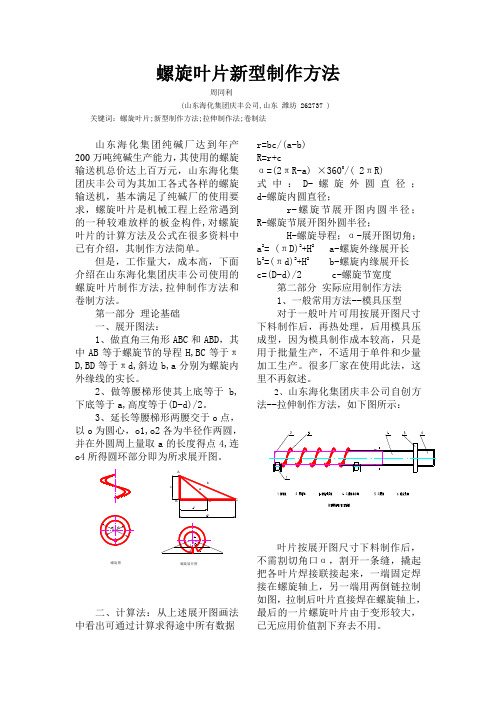

第一部分 理论基础 一、展开图法:1、做直角三角形ABC 和ABD ,其中AB 等于螺旋节的导程H,BC 等于πD,BD 等于πd,斜边b,a 分别为螺旋内外缘线的实长。

2、做等腰梯形使其上底等于b,下底等于a,高度等于(D-d)/2。

3、延长等腰梯形两腰交于o 点,以o 为圆心,o1,o2各为半径作两圆,并在外圆周上量取a 的长度得点4,连o4所得圆环部分即为所求展开图。

螺旋图螺旋展开图二、计算法:从上述展开图画法中看出可通过计算求得途中所有数据r=bc/(a-b) R=r+cα=(2πR-a) ×3600/( 2πR)式中:D-螺旋外圆直径; d-螺旋内圆直径;r-螺旋节展开图内圆半径;R-螺旋节展开图外圆半径;H-螺旋导程;α-展开图切角;a 2= (πD)2+H 2 a-螺旋外缘展开长b 2=(πd)2+H 2 b-螺旋内缘展开长 c=(D-d)/2 c-螺旋节宽度第二部分 实际应用制作方法 1、一般常用方法--模具压型 对于一般叶片可用按展开图尺寸下料制作后,再热处理,后用模具压成型,因为模具制作成本较高,只是用于批量生产,不适用于单件和少量加工生产。

很多厂家在使用此法,这里不再叙述。

2、山东海化集团庆丰公司自创方法--拉伸制作方法,如下图所示:叶片按展开图尺寸下料制作后,不需割切角口α,割开一条缝,撬起把各叶片焊接联接起来,一端固定焊接在螺旋轴上,另一端用两倒链拉制如图,拉制后叶片直接焊在螺旋轴上,最后的一片螺旋叶片由于变形较大,已无应用价值割下弃去不用。

螺旋槳的製造方法概述说明1. 引言1.1 概述螺旋槳作为一种重要的推进装置,广泛应用于航空航天领域、船舶工业领域以及其他领域。

它通过转动螺旋状的叶片产生推力,从而推动飞机或船只前进。

由于其关键作用和特殊要求,螺旋槳的制造方法备受关注。

1.2 文章结构本文将围绕螺旋槳的製造方法展开详细论述,并探讨了相关技术和创新发展对行业的影响。

文章主要分为以下几个部分:- 引言:对文章进行概述,介绍目的和结构。

- 螺旋槳的製造方法:对螺旋槳制造过程中涉及的材料准备、设计和制图、制造工艺步骤进行阐述。

- 重要性和应用领域:探讨螺旋槳在航空航天领域、船舶工业领域以及其他应用领域中的重要性和应用情况。

- 新技术和创新发展:介绍近年来在螺旋槳制造领域涌现的新技术和创新发展,包括三维打印技术的应用、材料研究与改进以及自动化制造流程的引入。

- 结论与展望:总结现有制造方法优缺点,展望未来螺旋槳制造技术的进展方向,并对相关产业和应用领域进行影响分析与评价。

1.3 目的本文旨在全面介绍螺旋槳的製造方法,并讨论其在航空航天、船舶工业以及其他领域中的重要性和应用。

同时,通过探讨新技术和创新发展,期望为螺旋槳制造行业带来更多的可能性和机遇。

最后,通过总结现有制造方法优缺点,并对未来技术进展进行展望,希望为相关产业提供实质性参考和启示。

2. 螺旋槳的製造方法:2.1 材料准备:在螺旋槳的製造中,选择适当的材料非常重要。

通常使用铝合金、复合材料或不锈钢等高强度材料来制造螺旋槳。

这些材料具有良好的耐磨性和耐腐蚀性,能够承受航空领域和船舶工业领域复杂环境的考验。

在选择材料时,需要考虑到重量、成本和性能等方面因素。

2.2 设计和制图:在开始制造螺旋槳之前,需要进行详细的设计和制图工作。

首先,根据飞行器或船舶的特定要求和参数,确定螺旋槳的尺寸、外形和叶片数目等参数。

然后,使用计算机辅助设计软件(CAD)来绘制螺旋槳模型,并对其进行仿真分析以确保其aerodynamic 的稳定性和效率。

螺旋叶片制作方法

螺旋叶片是一种常见的机械零部件,广泛应用于风力发电机、离心风机、离心

泵等设备中。

螺旋叶片的制作方法对于设备的性能和效率有着重要的影响。

下面将介绍螺旋叶片的制作方法,希望能对相关领域的工程师和制造商有所帮助。

首先,螺旋叶片的制作材料通常为金属材料,如不锈钢、铝合金等。

在制作螺

旋叶片之前,需要对选定的材料进行切割和成型。

通常采用数控机床进行精确的切割和成型,以确保螺旋叶片的尺寸和形状符合设计要求。

其次,螺旋叶片的制作需要进行弯曲和成型。

在这一步骤中,通常采用液压机

或数控弯曲机进行加工,以确保螺旋叶片的曲线和角度符合设计要求。

同时,还需要对螺旋叶片进行表面处理,如喷涂或镀层,以提高其耐腐蚀性和抗磨损性能。

接下来,螺旋叶片的制作还需要进行动态平衡和检测。

在这一步骤中,需要采

用动平衡机对螺旋叶片进行动平衡处理,以确保其在运行过程中不会产生过大的振动。

同时,还需要进行尺寸和形状的检测,以确保螺旋叶片的质量和精度符合设计要求。

最后,螺旋叶片的制作还需要进行装配和调试。

在这一步骤中,需要将螺旋叶

片与相应的设备进行装配,并进行运行测试和调试,以确保螺旋叶片与设备的匹配性和性能符合设计要求。

总之,螺旋叶片的制作方法涉及到材料选取、切割成型、弯曲成型、表面处理、动态平衡检测、装配调试等多个环节。

只有严格按照制作流程进行操作,才能保证螺旋叶片的质量和性能达到设计要求。

希望本文对螺旋叶片制作方法有所帮助,谢谢阅读!。

螺旋桨的制作方法一提起螺旋桨,大家可能就会想到飞机在天空翱翔,轮船在大海破浪前行,那旋转的螺旋桨就像是神奇的魔法棒,推动着这些大家伙前行。

今天呀,咱就来说说这螺旋桨的制作方法。

制作螺旋桨,那材料可得选好。

要是做个小的、简易的螺旋桨呢,木头是个不错的选择。

就像咱们小时候玩的那种简易小飞机模型,用一块质地比较坚实又容易加工的木板就行。

这木板啊,就好比是咱们做菜的食材,食材不好,做出来的菜肯定也不好吃,这木板不好,做出来的螺旋桨也没法好好工作。

选木板的时候,最好找那些纹理比较直的,没有太多节疤的。

咱就想象这木板是一块等待雕琢的璞玉,得把那些瑕疵都避开。

有了材料,就得开始设计形状了。

螺旋桨嘛,形状可是很关键的。

它就像鸟儿的翅膀一样,得有合适的形状才能产生足够的力量。

一般来说,螺旋桨有两片或者三片桨叶比较常见。

桨叶的形状有点像那种扭曲的小扇子,从根部到尖端是逐渐变窄的。

这个形状可不是随便定的,这就和飞机的机翼设计一样,是有科学道理在里面的。

咱们可以拿张纸先简单画个草图,想象一下这个螺旋桨转起来的样子,就像风扇的扇叶转起来能吹出风一样,螺旋桨转起来得能产生推动的力量。

接下来就是加工了。

如果是用木头做的话,咱们得有一些基本的工具,像锯子、锉刀之类的。

先把木板按照设计好的形状锯下来,这可需要一点耐心,就像咱们剪纸的时候一样,要沿着画好的线慢慢锯。

锯下来的桨叶形状可能还不是那么完美,这时候锉刀就派上用场了。

用锉刀把桨叶的边缘锉光滑,就像给粗糙的石头打磨一样,让它变得圆润光滑。

这个过程就像是给螺旋桨做美容,把那些不完美的地方都修饰好。

要是想做个更高级一点的螺旋桨,那可能就得用到金属材料了。

金属螺旋桨比木质的更坚固耐用。

比如说铝,铝这种材料又轻又结实。

制作金属螺旋桨可就没那么简单了,需要一些专业的设备,像车床之类的。

咱们把金属材料放到车床上,按照设计好的尺寸和形状进行加工。

这就像是一个精密的雕刻过程,每一刀都得很准确。

![一种螺旋桨叶片组件[发明专利]](https://img.taocdn.com/s1/m/927fc1c9af45b307e9719705.png)

专利名称:一种螺旋桨叶片组件专利类型:发明专利

发明人:K.M.J.彭托尼

申请号:CN201410503625.X 申请日:20140926

公开号:CN104512536A

公开日:

20150415

专利内容由知识产权出版社提供

摘要:本发明提供一种螺旋桨叶片组件(10),该螺旋桨叶片组件具有:螺旋桨叶片

(12,112,212),该螺旋桨叶片具有前缘(22)、后缘(24)和在前缘(22)与后缘(24)之间延伸的尖端边缘(26,126,226);可更换防护件(14,114,214),该可更换防护件能够选择性地安装于螺旋桨叶片(12,112,212)以覆盖至少前缘(22);以及多个紧固件(16,116,216),所述多个紧固件选择性地将可更换防护件(14,114,214)联接到螺旋桨叶片(12,112,212)。

申请人:通用电气航空系统有限公司

地址:英国格洛斯特郡

国籍:GB

代理机构:中国专利代理(香港)有限公司

更多信息请下载全文后查看。

(19)中华人民共和国国家知识产权局

(12)发明专利申请

(10)申请公布号 (43)申请公布日 (21)申请号 201910160945.2

(22)申请日 2019.03.04

(71)申请人 保定国奥新能源工程材料科技有限

责任公司

地址 071051 河北省保定市风能街168号

(72)发明人 张自国 张一鸣

(74)专利代理机构 北京慧智兴达知识产权代理

有限公司 11615

代理人 刘宝山 庞铁

(51)Int.Cl.

B29C 70/34(2006.01)

B29C 70/70(2006.01)

B29L 31/08(2006.01)

(54)发明名称

螺旋桨叶片的制造方法

(57)摘要

本发明提供了一种螺旋桨叶片的制造方法,

包括:采用数控加工方法制备螺旋桨叶片的夹

芯;采用浸有树脂的纤维布包裹夹芯;抽真空加

压使所述树脂固化;加热固化得到螺旋桨叶片。

本发明的制造方法工艺简单、成本低,得到的产

品质量高。

权利要求书1页 说明书7页 附图2页CN 109849365 A 2019.06.07

C N 109849365

A

权 利 要 求 书1/1页CN 109849365 A

1.一种螺旋桨叶片的制造方法,其特征在于,包括:

采用数控加工方法制备螺旋桨叶片的夹芯;

采用浸有树脂的纤维布包裹所述夹芯;

抽真空加压使所述树脂固化;

加热固化得到所述螺旋桨叶片。

2.根据权利要求1所述的螺旋桨叶片的制造方法,其特征在于,所述夹芯采用的材料是聚甲基丙烯酰亚胺。

3.根据权利要求1所述的螺旋桨叶片的制造方法,其特征在于,执行所述数控加工方法的数控加工中心的程序设置为:采用R4双刃平面端铣刀,刃长95mm,主轴转速6000-10000r/ min,切削速度4000-6000mm/min,加工余量5mm-20mm,进行粗加工,调整程序使主轴转速6000-10000r/min,切削速度4000-6000mm/min,进行精加工。

4.根据权利要求1所述的螺旋桨叶片的制造方法,其特征在于,所述树脂是环氧树脂和固化剂按照重量比是100:(32~38)(优选100:35)进行混合得到的混合物。

5.根据权利要求1所述的螺旋桨叶片的制造方法,其特征在于,所述纤维布是碳纤维布;优选地,所述碳纤维布是斜纹碳纤维布和/或单向碳纤维布。

6.根据权利要求1所述的螺旋桨叶片的制造方法,其特征在于,所述采用浸有树脂的纤维布包裹所述夹芯的步骤包括:

在模具中设置一层或多层浸有树脂的纤维布;

在所述一层或多层浸有树脂的纤维布上设置所述夹芯;

在所述夹芯上再次设置一层或多层浸有树脂的纤维布;

合模。

7.根据权利要求6所述的螺旋桨叶片的制造方法,其特征在于,所述抽真空加压使所述树脂固化的步骤包括:在模具的外表面设置真空膜,通过抽真空加压并加热使所述树脂固化。

8.根据权利要求7所述的螺旋桨叶片的制造方法,其特征在于,所述加热是45℃~50℃保持1~3小时。

9.根据权利要求1所述的螺旋桨的制造方法,其特征在于,所述加热固化得到所述螺旋桨叶片的步骤包括在50℃~60℃固化2~6小时。

2。