汽车覆盖件成形工艺及模具设计word文档

- 格式:doc

- 大小:891.00 KB

- 文档页数:40

1 概述1.1课题来源随着科技的不断发展进步,汽车越来越普及。

铰链支座是汽车中支撑架的一个重要零件。

该铰链支座和一个活动板结合成一个机构,可以实现汽车车门在一定的范围内旋转。

为了保证汽车门旋转的精度和稳定性,本课题将根据制件拟进行排样的设计,工艺设计和计算,然后设计出合理的多工位级进模,使得冲压成形的制件能够满足要求。

1.2选题目的该铰链支座在汽车车门中主要起支撑作用,其制造精度直接关系到汽车的旋转稳定性,若出现汽车旋转不稳定,不平衡,旋转角度不容易调节,将直接影响到汽车车门的顺利开闭问题。

该铰链支座的成形工序较多,包括冲孔、弯曲、成型、切断等。

通过设计排样来提高材料的利用率及设计出合理的级进模。

1.3研究现状和发展趋势级进模是指模具上沿被冲原材料的直线送料方向,至少有两个或是两个以上的工位,并在压力机的一次行程中,在不同工位上完成两个或是两个以上的冲压工序的冲模。

级进模在过去,因技术水平的限制,工位相对较少。

近年来由于对冲压自动化、高精度、长寿命提出了更高要求,模具设计与制造高新技术的应用与进步,工位数已不再是限制模具设计与制造的关键。

目前,在国内工位间步距精度可控制在m3之内,工位已达几十个,多的已有±μμ,具有18个工位;集成电70多个。

例如,空调器翅片级进模级进模制造精度达2m路引线框架级进模的制造精度达2微米,引线框架已经有4排24列,管脚64只,最小间隙尺寸为0.13mm。

其冲压次数也大大提高,由原来的每分钟冲几十次,提高到每分钟几百次,对于纯冲裁高达1500次/min。

当然这速度和冲床及周边设备的性能有关。

冲压方式由早期的手动送料,手工低速操作,发展到如今的自动、高速、安全生产。

模具的总寿命由于新材料的应用,加工精度的提高和一些容易磨损的零件具有互换性,也不是早先几十万次,而是几千万次,上亿次。

如汽车零件级进模的寿命至少达100万冲次;电机铁芯自动片级进模的寿命可达1亿冲次;空调器翅片级进模的寿命可达3亿冲次。

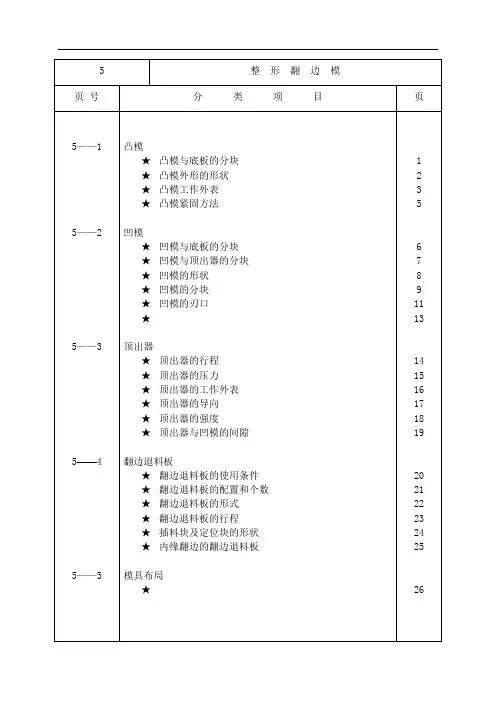

5——1 凸模凸模与底板的分块〔1〕底子上取一体方式,但材质不同时,只在加工困难的局部采纳局部镶块方式。

铸件形式堆焊形式镶块形式5——1 凸模凸模边缘的形状〔1〕1.边缘尺寸1)铸件2)镶块2.镶块局部台阶的分法镶块凸模的分块与凹模的分块线必需错开。

5——1 凸模凸模工作外表〔1〕1.一般情况2.不得让开凸模外表时1)用细状物按压面积少的物件外轮罩内轮罩门下梁支柱类5——1 凸模凸模工作外表〔2〕1)整形工序的退料板(内板时)2)主要包罗整形(凸点等)的加工,给冲压件施以很大的力时。

3)顶出器也不克不及让开时。

5——1 凸模凸模固定方法〔1〕一般情况内侧紧固面积不敷时,也可在凸模外缘固定。

凸模外缘处的紧固面积不敷时,有时用反标的目的固定。

但是,这样制造时很难, 故应尽防止。

5——2 凹模凹模与底板的分块〔1〕从成本上考虑但愿采纳整体方式,但当凹模与底板的材质不同、或考虑试制时的调整时,采纳分块方式。

1〕一体时2) 分块时5——2 凹模凹模与顶出器的分块〔1〕1.变薄拉深时2.压弯时1)以零件料外线分块2)R大的情况在R切点处分块。

(左图)一般考虑R≥5t的局部(但是,对于板厚薄的零件,因为离开凹模时有可能变形,故大都情况下不采用压弯的方法。

3)翻边直线局部少于2倍以上的料厚时,在R切点处分块。

如左图所示,以板弯曲点分块。

5——2 凹模凹模的形状〔1〕1.座式2.实心式3.座+镶块式〔安装座、固定座〕5——2 凹模凹模的分块〔1〕1.重量与长度的关系1)变薄翻边时原那么上为小分块,重量为15~20kg2)压弯翻边时为大分块2.分块的方法·为使制造容易,转弯R都在直线局局部块。

a与R出格小的情况,在R的R切点附近分块。

·翻边线弯曲时,尽可能在刃口切线标的目的分块。

最小允许60°。

·断面形状中a<60°时,为防止尖角,如左图所示的分块。

5——2 凹模凹模的分块〔2〕凹模的端点为尖角时,因为以下理由要加一富裕量。

汽车覆盖件模具工艺设计汽车覆盖件模具是汽车工业中一个非常重要的关键部件,通常情况下,其实现了进一步加工成型的目的。

随着汽车工业的不断发展,汽车覆盖件模具工艺设计也日趋成熟和完善,本文将从设计思路、制造工艺等方面阐述汽车覆盖件模具工艺设计的相关知识。

设计思路方面,汽车覆盖件模具工艺设计主要是以汽车外部构造的形态为基础,在此基础之上进行模具的分配、结构、尺寸以及模具使用材料等因素的选择,并且还需要对模具使用的具体使用条件以及维护保养方案进行充分的考虑,从而为模具的使用安全和效率上保障。

在汽车覆盖件模具工艺设计的过程中,关于模具的理论知识是非常重要的,比如需要根据具体的加工要求选择合适的成型方式,此配合选择合适的材料可以有效地降低模具的制造和维护成本,提高了模具的使用寿命。

在制造工艺方面,汽车覆盖件模具工艺设计需要考虑带有较高精度的组件成型及生产工艺的实际要求。

在制造模具前,需要对因模具工艺特点对材料所产生的变形、热处理方法等进行充分的分析与计算,针对不同的变形形式及其对材料的影响,制定合理的加工方案,从而进一步提升模具的加工质量。

同时,要确保模具的重要部位有足够的强度和韧性,避免在模具的使用过程中发生形变甚至破裂等情况。

当然,在汽车覆盖件模具工艺设计中还需要考虑到模具使用和维护带来的问题。

经过实际应用和使用,模具可能会因为使用或维护时疏忽或者过度使用等原因出现劣化甚至破坏的情况,因此,在汽车覆盖件模具工艺设计的过程中,还需要制定出相应的保养方案,保证模具能够正常使用和维护,确保模具在使用过程中可以及时发现和修复模具出现的问题。

在总的来说,汽车覆盖件模具工艺设计是汽车工业的必要组成之一,其质量的保障需要全面而完善的思路和相应的技术来支持。

对于制造模具的企业及从事汽车制造的相关人员来说,深入研究和实践汽车覆盖件模具工艺设计,对于提升汽车工业的质量、效率和生产力有着重要意义。

企业汽车覆盖用规范件模具设计通一、模具使用寿命,大小模具定义类型 尺寸范围小型模具 模具的长度+宽度≤1800 中型模具 180OV 模具的长度+宽度V3500大型模具 模具的长度+宽度23500 模具类型外形 导向方式 导向腿结构拉延类 小型□A □B □C □D ■E □I ■II 中型 ■A □B □C □D □E □I ■II 大型 ■A □B □C □D □E □I ■II 修边冲孔类 小型□A □B ■C □D □E □I ■II 中型 □A ■B □C □D □E □I ■π 大型□A ■B □C □D □E □I ■II 斜楔模、成形、 翻边整形类 (不带冲切) 小型 □A □B □C □D ■E □I ■II 中型 ■A □B □C □D □E □I ■π 大型 ■A □B □C □D □E □I ■II 斜楔模、成形、 翻边整形类 (带冲切)小型 □A ■B □C □D □E □I ■II 中型 □A ■B □C □D □E □I ■II 大型 □A ■B □C □D □E □I ■II 落料冲孔类小型□A □B ■C □D □E □I ■II 中型□A□B■C□D□E□I■π二、模具导向方式模具使用寿命:30万次模具类型外形导向方式导向腿结构大型□A■B□C□D□E □I■π■需要,右侧两导柱间距与导板加大IOmrn。

防差错措施□不需要。

三、平衡块墩死块的大小尺寸小型模具040mm、050mm中型模具050mm、060mm盘起标准大型模具060mm、070mm四、模具安全区设□结口结置构设构设计会□结计会签构设签时,计会时,视模签视模具结时,具结构协视模构协商确具结商确定。

构协定。

商确定。

五、快速定位形式六、U沟规范八、模具加工基准面和基准孔十、螺栓沉头孔尺寸与螺栓与销钉选择1、内六角螺钉沉头孔直径与过孔深度一览表规格M6M8M1O M12M16M20沉头孔直Φ11 Φ14Φ16.5Φ19.5Φ25.5Φ31.5径D通过孔d1 Φ7Φ9①11.5 Φ13.5Φ17.5Φ21.55 8 10 15 20 20通过孔深度H注:对铸件而言,螺纹拧入深度1为其公称直径的1.5倍。

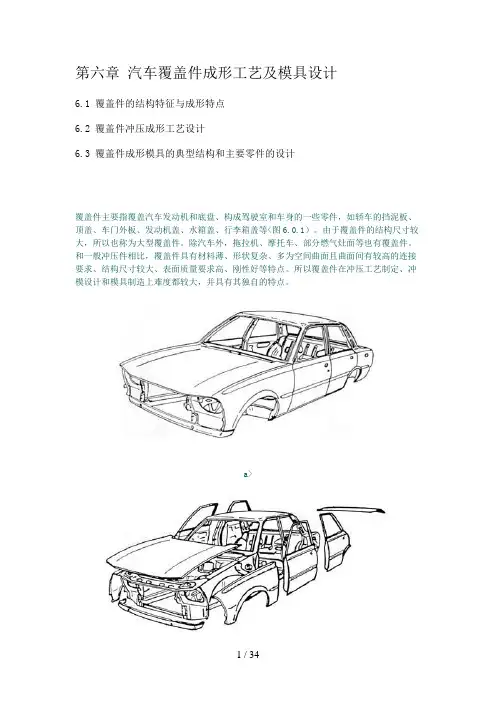

第六章汽车覆盖件成形工艺及模具设计6.1 覆盖件的结构特征与成形特点6.2 覆盖件冲压成形工艺设计6.3 覆盖件成形模具的典型结构和主要零件的设计覆盖件主要指覆盖汽车发动机和底盘、构成驾驶室和车身的一些零件,如轿车的挡泥板、顶盖、车门外板、发动机盖、水箱盖、行李箱盖等<图6.0.1)。

由于覆盖件的结构尺寸较大,所以也称为大型覆盖件。

除汽车外,拖拉机、摩托车、部分燃气灶面等也有覆盖件。

和一般冲压件相比,覆盖件具有材料薄、形状复杂、多为空间曲面且曲面间有较高的连接要求、结构尺寸较大、表面质量要求高、刚性好等特点。

所以覆盖件在冲压工艺制定、冲模设计和模具制造上难度都较大,并具有其独自的特点。

a>b>图6.0.1轿车覆盖件图a> 轿车覆盖件组合图 b>轿车部分覆盖件分解图汽车覆盖件冲压成形工艺相对一般零件的冲压工艺更复杂,所需要考虑的问题也更多,一般需要多道冲压工序才能完成。

常用的主要冲压工序有:落料、拉深、校形、修边、切断、翻边、冲孔等。

其中最关键的工序是拉深工序。

在拉深工序中,毛坯变形复杂,其成形性质已不是简单的拉深成形,而是拉深与胀形同时存在的复合成形。

然而,拉深成形受到多方面因素的影响,仅按覆盖件零件本身的形状尺寸设计工艺不能实现拉深成形,必须在此基础上进行工艺补充形成合理的压料面形状、选择合理的拉深方向、合理的毛坯形状和尺寸、冲压工艺参数等。

因为工艺补充量、压料面形状的确定、冲压方向的选择直接关系到拉深件的质量,甚至关系到冲压拉深成形的成败.可以称为是汽车覆盖件冲压成形的核心技术,标志着冲压成形工艺设计的水平。

如果拉深件设计不好或冲压工艺设计不合理,就会在拉深过程中出现冲压件的破裂、起皱、折叠、面畸变等质量问题。

在制定冲压工艺流程时,要根据具体冲压零件的各项质量要求来考虑工序的安排,以最合理的工序分工保证零件质量,如把最优先保证的质量项的相关工序安排到最后一道工序。

汽车覆盖件模具工艺设计二.DL 图的制作1. 认识DL 图2.1 DL 图的简介一个汽车覆盖件的冲压成形完成, 需要一步或者多步完成, 这样的” 每一步”我们称为零件完成的一道工序, 在结构中我们已经介绍, 比如拉延工序, 修边冲孔工序等等。

那么这些内容会在哪里体现出来呢?就是在DL图中体现出来,因此在模具的结构设计之前,必须先完成DL图的设计。

这个完成DL图设计的过程,我们称为汽车覆盖件模具的工艺设计。

DL 图, 英文名称为Die Layout, 又称工艺图、工法图、工艺流程图等等。

2.2 DL 图在模具设计中的作用和地位这样来打个比喻吧, 设计师在设计完一个产品的外观后, 需要有人把她做出来, 而如何做出它, 把这个外观合理的分解成几个小块, 而且在实际冲压过程中, 机器能够把它做出来, 然后将它整合成设计要求的外观式样!这时, 需要一个教人如何把它一步步做出来的工艺流程图, 这个就是DL 图。

DL 图的要求非常高, 除了正常的构件尺寸、角度、工序内容、冲压方向等等细致的一步步工艺流程外, 还要附有顶杆分布图, 废料排向示意图,废料刀刃入状态图等等,如果做了CAE分析,最好将拉延完成,材料收缩的状态表示一下。

因为经过DL 图, 任何一家有硬件条件的工厂, 都能够经过DL图的步骤,调整生产线,生产指定的构件。

DL图现在国内主要用于在汽车覆盖件模具,一般采用UG软件进行绘制。

由此我们能够总结下DL图对于后续整个模具设计的作用:完整表示零件的工艺流程、各工序内容、冲压方向、冲压设备等等为模具结构设计人员提供设计信息,指导设计;为零件的制作提供可行性分析,其中包括CAE成型分析,回弹分析等等;以及为后续设计提供所有要求和技术保证。

除此之外,DL图还有以下作用:检奇训论成形性、加工性,将其结果具体以图来表现。

工序间的加工内容及加工范围明确化,以防止设计及后工序失误明确加工基准及制件基准。

实型时制作时基准点的指示,以及冲压转角的转角基点及转角方法指示作为各工序工序图的制成依据及Nc编程的基准。

汽车覆盖件模具的制造与工艺摘要:近年来,模具的发展越来越多的被人们所重视,它凝聚了各类高新技术,能快速精密的直接把材料成型、焊接、装配成零部件、组件或产品,其效率、精度、流线、超微型化、节能、环保,以及产品的性能、外观等,都是传统工艺方法所望尘莫及的。

模具是现代制造技术业的一个重要装备,它是衡量一个国家或企业的制造水平和生产能力标志。

由于汽车工业的迅速发展使得汽车覆盖件模具的制造工艺越来越显现出其在模具发展中的重要性。

本文主要介绍了汽车覆盖件模具中的制造技术与工艺,希望给同行一些参考。

关键词:汽车覆盖件模具设计发展前景1 前言汽车覆盖件是指构成汽车车身或驾驶室、覆盖发动机和底盘的薄金属板料制成的异形体表面和内部零件。

它既是外观装饰性零件,也是受力剥壳状的受力零件。

覆盖件的制造是汽车车身制造的重要环节。

外覆盖件包括:四门、两盖、左右翼子板、左右侧围、顶盖。

其表面质量要求为不允许有波纹、褶皱、凹痕、划伤、边缘拉痕和其他破坏表面美感的缺陷。

覆盖件上的装饰棱线和筋条要求清晰、平滑、左右对称和过渡均匀,覆盖件之间的棱线衔接要吻合流畅。

这样的一个标准就已经决定了汽车覆盖件模具也需要达到相关标准,对形位精度和表面质量都提出了一些更高的要求。

一个汽车覆盖件一般需要经过拉延、修边、冲孔、整形翻边等工序才能完成冲压成型,因此汽车覆盖件模具大致分为拉延模、修边冲孔模、整形翻边模,每一套的模具又由不同部分组成。

具体如下:拉延模:凸模、凹模、压边圈等;修边冲孔模:凸模、压料芯、修边刀、冲头等;翻边整形模:凸模、压料芯、翻边刀(整形刀)等。

2 模具生产的工艺策划以及工艺策划的重要性不仅是在模具生产中还是其他方面的机械产业的生产制造中,在每一个项目中都会有工艺策划阶段。

在汽车覆盖件工艺策划阶段中,主要是对模具质量、模具的使用周期、汽车覆盖件的生产效率、模具生产的成本、产能路线以及各方面资源的利用等方面策略的分析及确定。

开发与加工在汽车覆盖件模具作为汽车制造的重要装备中更是占据着关键地位,但是在实际的加工制造过程中,多少都会存在一些质量问题与效率问题,比如工人的文化水平低下或者是编程师技术知识的短缺,又或者是机床选型与分工的不匹配,这些问题的存在是当今国内工厂中普遍存在的问题。