烘干过程能量消耗与热效率计算公式烘干设备文献

- 格式:doc

- 大小:13.03 KB

- 文档页数:3

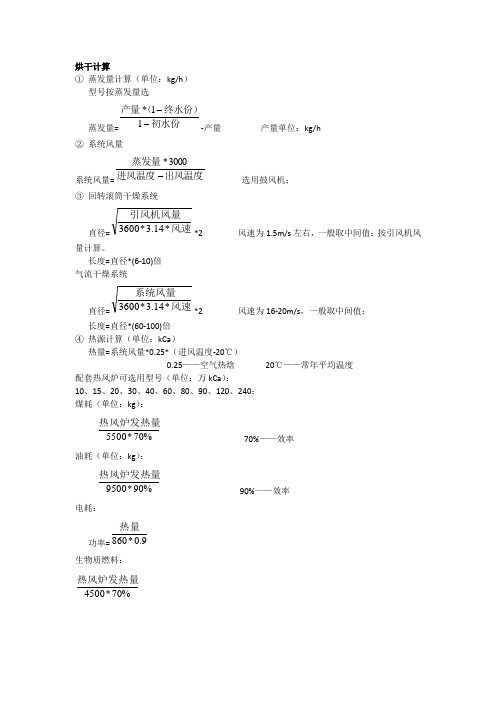

烘干计算

① 蒸发量计算(单位:kg/h )

型号按蒸发量选

蒸发量=初水份终水份)

(产量--11*-产量 产量单位:kg/h

② 系统风量

系统风量=出风温度进风温度蒸发量-3000

* 选用鼓风机;

③ 回转滚筒干燥系统

直径=风速引风机风量

*14.3*3600*2 风速为1.5m/s 左右,一般取中间值;按引风机风量计算。

长度=直径*(6-10)倍

气流干燥系统

直径=风速系统风量

*14.3*3600*2 风速为16-20m/s ,一般取中间值;

长度=直径*(60-100)倍

④ 热源计算(单位:kCa )

热量=系统风量*0.25*(进风温度-20℃)

0.25——空气热焓 20℃——常年平均温度

配套热风炉可选用型号(单位:万kCa ):

10、15、20、30、40、60、80、90、120、240;

煤耗(单位:kg ):

%70*5500热风炉发热量

70%——效率

油耗(单位:kg ):

%90*9500热风炉发热量

90%——效率

电耗:

功率=9.0*860热量

生物质燃料:

%70*4500热风炉发热量。

烘干室计算公式烘干室计算公式一、煤气烘干室(1)煤气消耗量的计算每小时煤气消耗量可按下式计算Q/=V1/ V2ηr式中Q/—每小时的煤气消耗量(米3/小时);V1—所需要的煤气燃烧生成物的体积(米3/小时);V2—当过量空气系数α=1.05~1.1时,每米3煤气燃烧生成物的有效体积(米3/小时);ηr—燃烧室的有效作用系数,一般取ηr=0.8。

1)每米3煤气燃烧生成物的体积的计算每米3煤气燃烧生成物的体积可按下式计算V2= V3+(α-1)V4式中V3—当1米3煤气完全燃烧时,燃烧生成物的理论体积(米3/米3);α=过量空气系数V4—1米3煤气完全燃烧时所需的空气的理论体积(米3/米3);当煤气的热值大于3000千卡/米3时,其V3和V4分别计算如下V3=1.14 Q h9/1000+0.25V4=1.09 Q h9/1000-0.25式中Q h9—煤气的热值(千卡/米3)。

当煤气的热值小于于3000千卡/米3时,其V3和V4分别计算如下V3=0.725 Q h9/1000+1.0V4=0.875 Q h9/10002)所需要的煤气燃烧生成体积的计算所需要的煤气燃烧生成体积可按下式计算V1= V5(I2-I0)/(I1-I0)式中V5—按烘干室中溶剂不超过爆炸浓度计算的煤气混合气体体积,可按下式计算V5= V 273/(273+t e)V—按烘干室中溶剂不超过爆炸浓度计算的新鲜空气量(米3/小时)V=2G/4 k1/tαG5= Vρ 1式中V—每小时所需要的新鲜空气量(米3/小时)G5=进入烘干室的新鲜空气重量(克/小时)G/4—进入烘干室的溶剂重量(克)k1—考虑溶剂挥发不均匀和温度有关的安全系数,当温度从90~200℃变化时相应取2~5t—大部分溶剂挥发的持续时间(小时),一般t=0.083~0.166α—溶剂蒸汽爆炸极限浓度(克/米3)ρ1—车间内空气的密度蒸汽爆炸极限浓度(公斤/米3)2—保证烘干室内溶剂蒸汽不超过许可爆炸浓度百分之五十的安全系数对于连续生产的烘干室,溶剂的挥发是均衡的,因而下式计算V/=2G/4 k1/tαG/5= V/ρ 1式中V/—每小时所需要的新鲜空气量(米3/小时)G/5—每小时所需要的新鲜空气重量(公斤/小时)t e—烘干温度(℃)I2—车间为室温时空气的热焓(千卡/米3)I0—在燃烧器出口处的煤气混合气体的热焓(千卡/米3),为了补偿在空气管道中的热量损失,此处的煤气混合气的温度一般应比再循环空气混合时的温度高20℃I1—煤气燃烧生成物的热焓(千卡/米3),按下式计算I1= Q h0η/V2式中Q h0—煤气的热值(千卡/米3)η—高温系数,一般η=0.7~0.8V2—每米3煤气燃烧生成物的有效体积(米3/米3)煤气混合气和再循环空气混合时的温度t e根据混合时的热焓决定,其热焓按下式计算I/2= Q hmax /V5+I3式中I/2—混合时煤气空气混合气的热焓(千卡/米3)Q hmax—烘干室的最大热损耗量,对于室式烘干室,Q hmax不包括加热新鲜空气的热损耗量;对于通过式烘干室,Q hmax应包括加热从门洞吸进的新鲜空气的热损耗量I3—从烘干室排出的循环空气的热焓(千卡/米3)根据煤气耗量和它再管道中的压力,选择燃烧室和煤气烧嘴。

烘干机热量计算公式烘干机在我们的日常生活和工业生产中可是个常见的“好帮手”,它能让湿漉漉的衣物、物料迅速变得干爽。

要搞清楚烘干机的热量计算,咱们得先从一些基础的概念说起。

咱先来说说热量是啥。

简单来讲,热量就是让物体温度升高或者状态改变所需要的“能量”。

就像我们冬天烤火,火给我们传递的就是热量,让我们感觉暖和。

那烘干机里的热量又是怎么一回事呢?其实啊,烘干机工作的时候,就像是一个大力士在使劲儿把水分从衣物或者物料里“拽”出来,这个过程就需要热量来帮忙。

咱们来看看烘干机热量计算的公式。

一般来说,烘干机的热量计算公式是这样的:Q = mcΔT + mL。

这里的 Q 表示总热量,m 是被烘干物体的质量,c 是物体的比热容,ΔT 是温度的变化量,L 是水的汽化潜热。

我给您举个例子哈。

比如说,咱有 10 千克的湿衣服,衣服的比热容大概是 1.2 千焦/(千克·摄氏度),要从 20 摄氏度加热到 80 摄氏度,水的汽化潜热约 2260 千焦/千克。

那先算温度变化带来的热量,就是10×1.2×(80 - 20)= 720 千焦。

然后算水分汽化的热量,假设衣服里水的质量是 3 千克,那就是 3×2260 = 6780 千焦。

把这两个加起来,总热量 Q 就是 720 + 6780 = 7500 千焦。

这公式里每个部分都有它的重要性。

质量 m 就不用说啦,东西越多,需要的热量自然就越多。

比热容 c 呢,不同的物质比热容不一样,像水的比热容就比较大,所以烘干含水多的东西需要的热量也就更多。

温度变化量ΔT 决定了加热过程中需要投入多少“能量”。

而汽化潜热 L 则反映了把水从液态变成气态所需要的特殊能量。

有一次我自己在家用小型烘干机烘衣服,我就琢磨着这热量到底是咋算的。

我看着那些衣服在烘干机里转啊转,心里想着,要是能精确算出需要多少热量,不就能更好地掌握烘干的时间和效果了嘛。

结果我算了半天,脑袋都快晕了,才发现这还真不是个简单的事儿。

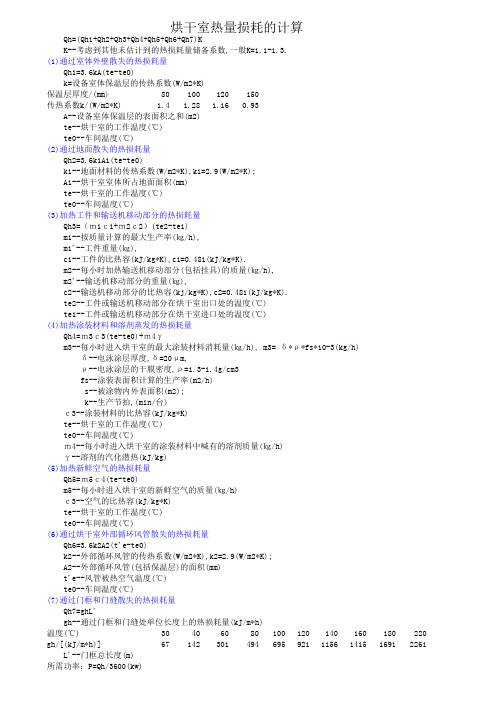

8.2.2 加热装置考虑到油漆烘烤和冬季送风温度低需加热,送风温度18℃以上,本方案配置燃油加热装置套,每套加热装置及冬季送暖风制热量的计算如下:8.2.2.1烤漆升温时热耗量计算Qh总=(Qh1+Qh2+…+Qh11)KQh总:升温时总的热损耗量(Kcal/h)K:考虑到其他考虑到的热损耗量储备系数K取1.2⑴设备室体散热量Qh1=1/2K1F1(t1-t2)K1:设备室体保温层的传热系数(Kcal/m2·h·℃)F1:设备室体保温层的表面积之和(m2)t1:烘干室工作温度(℃)t2:环境温度(℃),取最低-10℃Qh1=1/2×0.38×700×[60-(-10)]=9310(Kcal/h)⑵地面散热量Qh2=1/2K2F2(t1-t2)K2:地面的传热系数(Kcal/m2·h·℃)F2:地面散热面积(m2)Qh2=1/2×2.5×182×[60-(-10)]=15925(Kcal/h)t:升温时间,0.5小时⑶烘干室内与热风接触的金属吸热量Qh3=G1C1(t1-t2)/tG1:烘干室内金属的重量(kg)(烘干室地上部分)C1:金属比热(Kcal/kg·℃)t:升温时间,0.5小时Qh3=5400×0.115× [60-(-10)]/0.5=86940(Kcal/h) ⑷外部风管与热风接触金属的吸热量Qh4=G2C1(t1-t2)/tG2:外部风管与热风接触的金属重量(kg)Qh4=3120×0.115× [60-(-10)]/0.5=50232(Kcal/h) ⑸送排风系统中岩棉吸热量Q h5=G3C2 (t1-t2)/tG3:保温材料的重量(kg)C2:保温材料的比热(kcal/kg·℃)Q h5=1500×0.16×[60-(-10)] /0.5=33600(Kcal/h)⑹:送排风系统中与热风接触的金属吸热量Q h6=G4C1 (t1-t2)/tG4:送排风系统中接触金属重量(kg)Q h6=6000×0.115×[60-(-10)] /0.5=96600(Kcal/h)⑺工件吸热量Qh7=G5C1[(t1-t2)/2]/tG5:工件重量(kg)Qh7=40000×0.115×{[60-(-10)]/2} /0.5=322000(Kcal/h)⑻烘干室内空气加热量Qh8=G6C3(t1-t2)/tG6:被加热的空气重量(kg)C3:空气比热(kcal/kg·℃)Qh8=1698×0.24×[60-(-10)] /0.5=57053(Kcal/h)⑼补充新鲜空气加热重量Qh9=G7C3(t1-t2)G7:每0.5小时补充新鲜空气量kgQh9=6192×0.24×[60-(-10)]=104026(Kcal/h)⑽油漆材料吸热量Q h10=G8C4(t1-t2)+ G9rG8:烘干室油漆材料最大消耗量(kg) C4:油漆材料比热(Kcal/kg·℃)G9:油漆材料中含有的溶剂重量(kg) r:溶剂的气化潜热(Kcal/kg)Q h10=100×0.5×[60-(-10)]+30×90 =6200(Kcal/h)⑾烘干室地下部分吸热量Qh11=G10C5[(t1-t2)/2]/tG10:烘干室地下部分钢筋水泥重量(kg)C5:钢筋水泥材料比热(Kcal/kg·℃)Qh12=12000×0.22×{[60-(-10)/2]/0.5}=184800(Kcal/h)Q h总=(Qh1+Qh2+…+Qh11)K=966686×1.2=1160023kcal/h8.2.2.2保温时热耗量计算Q′h总=(Q′h1+Q′h2+…+Q′h5)KQ′h总:保温时总的热损耗量(Kcal/h)K:考虑到其他考虑到的热损耗量储备系数 K取1.2 ⑴保温时室体散热量Q′h1=2Qh1=2×9310=18620⑵地面散热量Q′h2=2Qh2=2×15925=31850⑶工件吸热量Q′h3=G5C1[(t1-t2)/2]G5:工件重量(kg)Q′h3=40000×0.115×{[60-(-10)]/2}=161000(Kcal/h)⑷补充新鲜空气加热重量Q′h4=Qh9=104026⑸烘干室地下部分吸热量Q′h5=G10C5[(t1-t2)/2]G10:烘干室地下部分钢筋水泥重量(kg)C5:钢筋水泥材料比热(Kcal/kg·℃)Q′h5=12000×0.22× [60-(-10)/2]=92400(Kcal/h)Q′h总=(Q′h1+Q′h2+…+Q′h5)K=407896×1.2=489475kcal/h升温时所需热量大于保温时所需热量。

干燥机热量计算公式是什么干燥机是工业生产中常用的设备,它的作用是将物料中的水分蒸发,使物料达到所需的干燥程度。

在干燥过程中,热量是必不可少的因素,因此热量的计算是干燥机操作中非常重要的一部分。

本文将介绍干燥机热量计算的公式,并对其进行详细的解释和分析。

首先,我们来看一下干燥机热量计算的基本公式:Q=msΔh。

其中,Q表示所需的热量,单位为焦耳(J)或千焦(kJ);m表示待干燥物料的质量,单位为千克(kg);s表示物料的水分含量,单位为kg/kg;Δh表示水分的蒸发潜热,单位为焦耳/千克(J/kg)。

这个公式的含义是,所需的热量等于待干燥物料的质量乘以水分含量乘以水分的蒸发潜热。

接下来,我们来详细解释一下这个公式的各个参数。

首先是待干燥物料的质量m。

这个参数表示了需要干燥的物料的质量,通常以千克(kg)为单位。

在实际应用中,我们需要根据干燥机的规格和生产需求来确定物料的质量。

然后是物料的水分含量s。

这个参数表示了待干燥物料中水分的含量,通常以kg/kg为单位。

在实际应用中,我们需要通过化验或者其他方法来确定物料的水分含量,以便进行热量的计算。

最后是水分的蒸发潜热Δh。

这个参数表示了单位质量的水分在蒸发过程中所需要的热量,通常以焦耳/千克(J/kg)为单位。

水分的蒸发潜热是一个固定的数值,通常在常温下为2260kJ/kg。

通过这个公式,我们可以很容易地计算出干燥过程中所需的热量。

在实际应用中,我们还需要考虑到一些其他因素,比如干燥机的热效率、环境温度等,以便更精确地计算所需的热量。

总之,干燥机热量计算是干燥操作中非常重要的一部分,通过合理地计算热量,可以有效地提高干燥效率,降低能源消耗,从而达到节能减排的目的。

希望通过本文的介绍,读者能够更好地理解干燥机热量计算的原理和方法,为实际生产操作提供参考。

烘干室的热量计算烘干室设计的基本是求出必要热量。

需计算升温时间(从启动开关到达到庙宇温度的时间)扫热量,生产运行时每小时必要的热量,根据计算结果决定加热器(如燃烧器)的容量和循环风机的容量。

(1)升温时的热量升温时的热量计算如下。

①烘干室本体加热量Q1=铁的比热容×与烘干室有关的质量×(实体平均温度-室温)②风管系统加热Q2=铁的比热容×与风管有关的质量×(风管平均温度-室温)③烘干室内输送链加热量Q3=铁的比热容×输送链质量×(烘干室内温度-室温)④烘干室内空气加热量Q4=空气的比热容×烘干室内空气质量×(烘干室内温度-室温)⑤排出空气加热量Q5=空气的比热容×升温时排出空气×(空气烘干室温度-室温)升温时所需要的总热量QH= Q1+ Q2+ Q3+ Q4+ Q5升温时间在冬季和夏季期间有较大的不同,因此有必要随季节变动烘干室的启动(点火)时刻。

(2)生产运行时的热量①被涂物加热Qa=铁的比热容×每小时的被涂物物质量×(烘干温度-入口温度)②挂具加热Qb=铁的比热容×每小时通过的挂具质量×(烘干温度-入口温度)③涂料的蒸发加热Qc=溶剂蒸发量④烘干室实体散热Qd=实体面积×散热系数×(风管外壁温度-室温)⑤风管散热Qe=风管面积×散热系数×(风管外壁温度-室温)⑥排气的热损失Qf=空气的比热容×每小时排放的空气质量×(烘干室内温度-室温)⑦烘干室出入口的热损失Qg=空气的比热容×平均风速×开口部面积×(烘干室温度-室温)生产运行时所需的总热量QR= Qa+ Qb+ Qc+ Qd+ Qe+ Qf+Qg。

考虑安全系数,在总热量QR上需增加30%~50%的安全率。

当采用间接加热时,除上述负荷外,还要加热交换器,燃烧炉材料的热负荷。

粮食烘干计算公式

粮食烘干计算公式是指用于计算粮食烘干过程中所需时间和所

需能量的相关公式。

烘干粮食是为了将其含水量降至一定水平,以便储存和运输。

计算粮食烘干所需时间和能量,可以帮助农民和相关机构更有效地规划烘干过程,提高粮食质量和减少成本。

粮食烘干所需时间的计算公式为:

烘干时间 = (初始含水率-目标含水率) x 粮食重量 / 除湿量

其中,初始含水率是指粮食在开始烘干前的含水量,目标含水率是指粮食烘干后的目标含水量,粮食重量是指要烘干的粮食的重量,除湿量是指烘干设备每小时能够除去的水分量。

粮食烘干所需能量的计算公式为:

所需能量 = 粮食重量 x 烘干过程中每升水分所需的能量

其中,烘干过程中每升水分所需的能量是指在烘干过程中,每升水分所需的能量,一般可以根据烘干设备的能耗和效率来计算。

需要注意的是,每种粮食的烘干时间和能量需求都不同,因此需要对不同的粮食进行单独的计算。

同时,在进行粮食烘干前,也需要对烘干设备的能耗和效率进行充分的了解和评估,以更好地控制成本和提高效率。

- 1 -。

烘干过程能量消耗与热效率计算公式烘干设备文献

烘干(干燥)是能量消耗较大的单元操作之一,这是因为不论是干燥或烘干液体物料、浆状物料,还是含湿的固体物料,都要将液态水分变成汽态,所以需要供给较大的汽化潜热。

通常把烘干过程中蒸发1kg水分所消耗的能量称为单位能耗。

从理论上讲,在标准条件(即干燥在绝热条件下进行,固体物料和水蒸气不被加热,也在存在其他热量交换)下蒸发1kg水分所需的能量为2200-2700kJ,其中上限为除去结合水分情况。

实际烘干过程的单位能耗为3000-4000KJ/kg;而一般的间歇式干燥为2700-6500KJ/kg;对于某些软薄层物料(如纸张、纺织品等)高达5000-8000KJ/kg.烘干设备的能量利用率及烘干机的热效率计算公式烘干设备的能量利用率或烘干机的热效率是衡量一个烘干过程或烘干机在能量利用上优劣的一项重要指标,通过对过程或设备的能量利用率或热效率的计算,可以发现操作过程能耗的分配情况,从而为采取相应措施来降低能耗提供了方向。

(1)烘干设备的能量利用率所谓烘干设备的能量利用率ηe是指装置脱去水分所需要的能量E1与供给设备能量E2之比,公式:ηe=(E1/E2)x100%

式中ηe--烘干设备的能量利用率,%

E1--脱水所需的能量,J;

E2--供给装置能量,J.

一般认为,烘干设备的能量利用率取决于干燥介质的初始和最终温度、环境温度及湿含量、供给和损失的热量以及废气的循环情况等因素。

除了低温对流烘干等要考虑风机消耗的能量(因为这时部分能量在总能耗中占的比例较大)外,蒸发水分和废气排空损失的热量为干燥设备能耗的主要部分,所以用烘干机的热效率来描述一个烘干过程或设备的能耗情况更方便些。

(2)烘干的热效率烘干机的热效率计算公式:ηt=(Q1/Q2)x100%

式中ηe--烘干机的热效率,%;

Q1--水分蒸发所需要的热量,J;

Q2--热源提供的热量,J.

热源供给烘干机的热量主要包括:水分蒸发所需要的热量,物料升温所需要的热量以及热损失三部分。