模板-SQA检查表模板

- 格式:xls

- 大小:206.00 KB

- 文档页数:1

註. 各项目的评价应评价为《 Yes, No 》2个阶段, Yes → Y, No → N, 无相关事项时输入→ N/A. 但, 必须项目不可N/A处理(Revision No: 3.0, Date: 2007.04.01)

註. 各项目的评价应评价为《 Yes, No 》2个阶段, Yes → Y, No → N, 无相关事项时输入→ N/A. 但, 必须项目不可N/A处理(Revision No: 3.0, Date: 2007.04.01)

(Revision No: 3.0, Date: 2007.04.01)

註. 各项目的评价应评价为《 Yes, No 》2个阶段, Yes → Y, No → N, 无相关事项时输入→ N/A. 但, 必须项目不可N/A处理(Revision No: 3.0, Date: 2007.04.01)

註. 各项目的评价应评价为《 Yes, No 》2个阶段, Yes → Y, No → N, 无相关事项时输入→ N/A. 但, 必须项目不可N/A处理(Revision No: 3.0, Date: 2007.04.01)

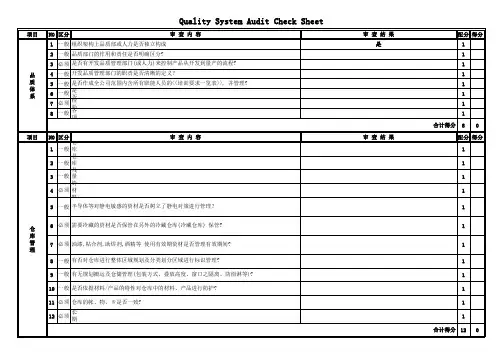

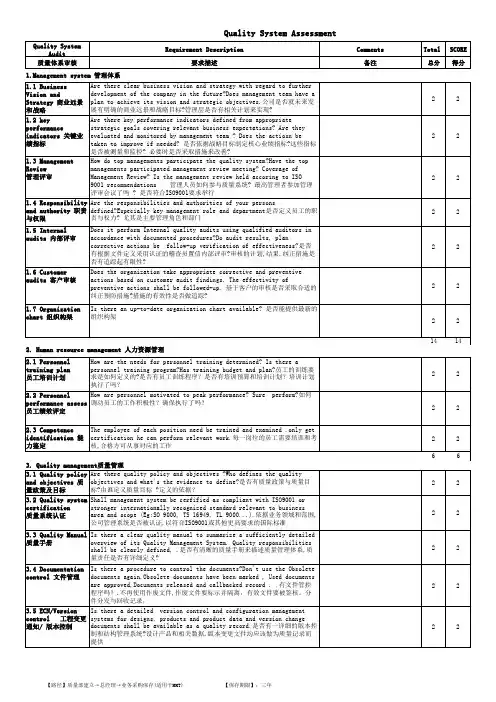

Quality System Audit Check Sheet

註. 各项目的评价应评价为《 Yes, No 》2个阶段, Yes → Y, No → N, 无相关事项时输入→ N/A. 但, 必须项目不可N/A处理(Revision No: 3.0, Date: 2007.04.01)。

4必须为防止顾客不满事项再发生是否对必要的标准再修正?

15一般是否自主地点检针对顾客不满事项的改善对策的实施与否及结果记录?16一般是否按照顾客别整理不满事项并进行有效性验证履历管理 ?

1

10

6

项目

NO 区分

配分得分1必须信赖性试验必要的试验设备及 Jig是否具备?12一般信赖性试验基准书是否具备?

13一般以不良检出强化或部品信赖性提高为目的试验条件是否修正?14必须对开发,量产部品是否实施信赖性试验?

15一般是否明确安排年度信赖性实验的计划并对比实施情况?16一般信赖性实验的基准与实际的实施条件是否一致?

17一般18必须信赖性实验不合格时是否进行原因分析及树立改善对策?19一般1

3

90 累计得分

127

表格编号:KS03QR0300-D 保存期:5年光星电子 品质部

客户不满处理合计得分合计得分

对变更点发生的部品需进行实验时,是否进行信赖性检证?实验不合格时,是否通报不合格内容并对出荷部分也予以措施?

审 查 内 容

审 查 结 果

信剌性试验。

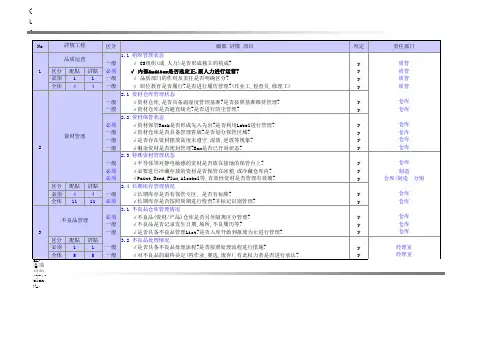

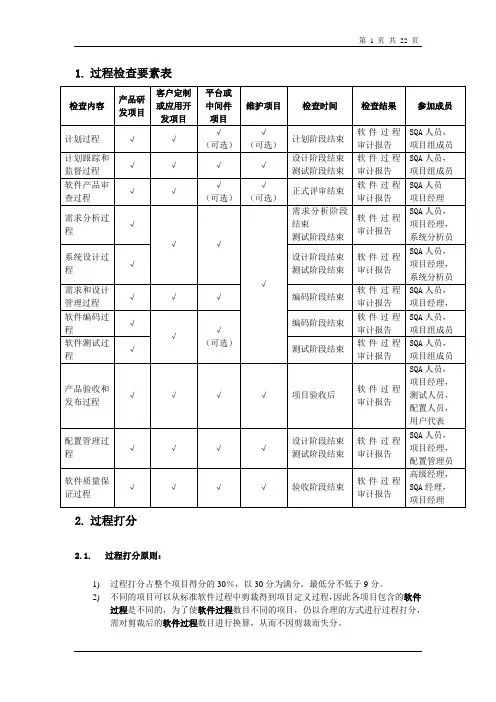

1.过程检查要素表2.过程打分2.1.过程打分原则:1)过程打分占整个项目得分的30%,以30分为满分,最低分不低于9分。

2)不同的项目可以从标准软件过程中剪裁得到项目定义过程,因此各项目包含的软件过程是不同的,为了使软件过程数目不同的项目,仍以合理的方式进行过程打分,需对剪裁后的软件过程数目进行换算,从而不因剪裁而失分。

3)SQA人员对经剪裁的软件过程的检查内容和实施情况进行剪裁。

4)项目级的软件过程剪裁必须得到高级经理,质量管理部经理和项目SQA人员的检查和认可;检查内容和实施情况剪裁必须得到项目经理和受审计人员的认可。

5)软件过程检查打分的依据是“过程检查表”。

2.2.打分步骤:1)依据标准过程定义项目过程,得出项目过程数N。

2)每个项目过程的得分M=30 / N。

3)采用“过程检查表”,对各个过程进行检查和打分。

4)定义“过程检查表”中的实际检查内容项个数为X,每项标准得分10分,因此每个“过程检查表”的最高得分A = 10X。

5)实际检查时,对“实施情况”一栏中每个条款进行打勾“✓”,因此实际每项得分Bj=(打勾条款数/ 该项实际检查总条款数)×10。

6)每个过程的实际得分Bi=∑1x Bj。

7)每个过程的换算得分B=Bi /A ×M。

8)若某个过程发生多次z,则该过程得分B=(∑1zB)/z 。

9)项目的过程得分C=∑1NB 。

10)为确保项目组的基本得分不低于9分,因此各过程打分不得低于9/N分,低于此分,以9/N分计算。

2.3.例子:某项目计划进行5个阶段的审计:计划过程,需求过程,设计过程,测试过程,计划跟踪和监督过程,其中计划跟踪和监督过程执行两次,其他各一次则每阶段得分M=30/5=6;第一次计划跟踪和监督过程检查项共15项,实际由于变更未发生检查了13项, 标准分为A=13×10=130,实际检查得分Bi=123则该阶段得分B1=123/130 * 6=5.67第二次计划跟踪和监督过程,实际检查了15项,标准分为15×10=150;实际检查得分140。

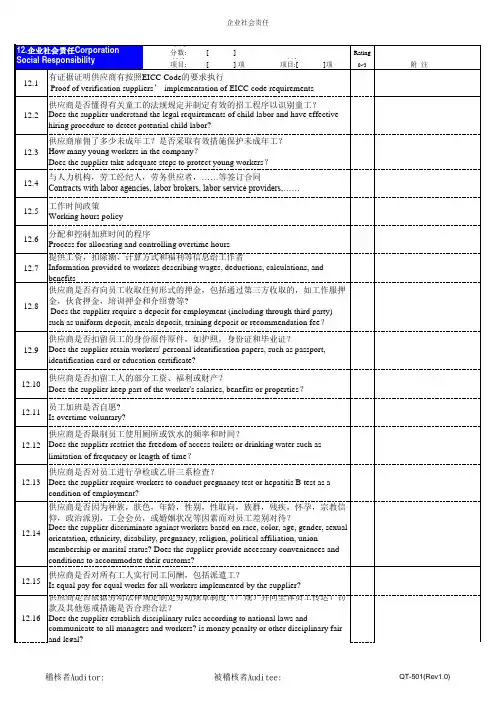

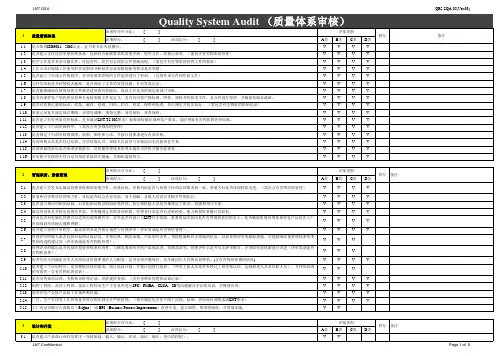

1.Management system 管理体系861212 9.Outing and service 出货与服务9.4 Contract Review System 合同评审系统Does the organization have a formal contract review system in place to convert customer’s requirements into organization internal requirements with respect to requests for quotation, purchaseagreements, purchase orders, internal plans and specifications etc.The organization shall be able to provide evidence of the use of the contract review system. 是否有正式合同评估系统将客户的要求转换组织内部的要求,如报价,采购协议,定单,内部计划和规格等,是否能提供执行的证据229.5 Customer satisfaction program客户满意度调查Are there an active customer satisfaction program based on delivery performance, customer feedback, customer surveys and interviews,etc. Management shall take actions based on the results of theprogram.是否有基于交货业绩,客户反馈,评审,面谈等对客户满意度调查?基于调查的结果是否采取对策?2210.1Product qualification 样品认证Whether does have a function team participate sample approve in the phase of prototype and pre-production.? Does quality engineer attend this team or not ?.是否有专门的样品小组参与样品承认和试产,预生产? 质量部门是否参与?2210.3New Product Introduction 新产品导入Does the supplier shall have a clear process for product transfer from sample phase to volume production. The organization shall review the volume production readiness of the product in final design review or another relevant review. The organization shall organize New Product Introduction and training to productionpersonnel. These actions shall be completed prior to first volume production.供应商是否有详细流程来规范产品从样品到量产的移转流程? 是否有审核其资料已经准备就绪?量产前完成相关人员的培训2210.2 Qualificationmanagement 认证管理record ? Do the supplier submit sample qualification template before mass production 承认的结果数据是否保存?是否能在量产之前提交迈凯实样品承认表?2211.1 Environment Management System 环境体系认证Does the factory fulfill valid environmental standards?是否通过了环境审核?Is the audit enterprise regular?审核公司正规吗?2211.2 MDF submissionIs the supplier capable of declaring the raw material content according to Efore requirements221009610.Product Verification, Qualification and Validation 产品验证,确认与验证11. Environment issues 环境管理。

化工行业通用安全检查表范本一、安全管理制度方面1. 安全生产责任制是否明确,责任人是否明确、到位并做好履职?2. 安全管理人员是否具备相应的资质和经验?3. 是否建立了健全的安全管理制度和规章制度,是否能够有效地指导和管理生产活动?4. 是否制定了各类应急预案,是否进行过演练和评估?二、生产设备方面1. 生产设备是否经过定期的检修和维护,是否具备必要的安全设备?2. 生产设备操作人员是否进行过专业的培训,是否熟悉使用操作规程?3. 生产设备是否有定期的检查记录和维护保养记录?三、物料储存和使用方面1. 物料储存区域是否符合相关标准和规范,是否有防火、防爆等安全设施?2. 物料的储存方式是否合理,是否有分类储存和划定储存区域?3. 物料的使用是否按照安全规程进行,是否有防护装置和设施?4. 是否进行过危险化学品的分类、标识和包装?四、作业环境方面1. 作业场所是否保持整洁、干燥,并具备必要的通风和照明设施?2. 是否定期进行作业场所的安全巡查,是否及时处理安全隐患?3. 是否对作业人员进行安全教育和培训,是否提供必要的个人防护用具?五、火灾防控方面1. 是否制定了消防安全管理制度和消防预案,是否定期进行演练和检查?2. 是否配置有必要的消防设备和器材,是否定期检查和维护?3. 是否进行了火灾隐患排查,是否对潜在的火灾隐患采取了措施?六、职业卫生方面1. 是否制定了职业卫生管理制度和相关操作规程,是否进行了监测和评估?2. 是否对职工进行了职业卫生培训,是否提供了必要的个人防护用具?3. 是否进行了职业病危害因素的排查和控制,是否制定了相关措施?七、事故应急方面1. 是否建立了事故应急救援组织体系,是否进行了应急演练和评估?2. 是否配备了必要的应急救援装备和器材,是否进行了定期维护和检查?3. 是否制定了事故应急预案和处理流程,是否进行了培训和熟悉运用?以上是化工行业通用安全检查表的范本,以供参考。

评定人记录结果克莱斯勒特殊要求问题评定人记录–实施证据C.1*在产品初始阶段是否使用了克莱斯勒公司产品保证计划(PAP)或产品质量先期策划和控制计划(APQP)?C.2特殊特性是否用(S)、(N) 、(T)和(H)符号进行标识, 并且使用必要的测量系统进行分析?C.3*如果产品制造需要, 供方是否能证明已掌握以下标准的有关知识((S)PF—安全; (E)PF—排放; (N)PF—噪音; (T)—PF(防盗); (H)PS—9336)?C.4供方是否具备PS-7300标准的有关知识?C.5除非另有规定, 是否每年进行一次内部质量审核?C.6*除非另有规定, 是否所有新产品和现行产品在每个车型年至少进行一次设计确认/生产验证?C.7*对所有不合格是否都完成了克莱斯勒的7步报告?C.8是否所有的外观项目都经克莱斯勒的设计部门批准?C.9供方是否熟悉克莱斯勒在包装、发运和标识方面的要求?C.10对于确定为高风显或难于生产的所有产品是否在12月或更长时间进行一次过程认定?C.11*对于所有中、低风险的零件, 供方是否执行了过程认定?C.12在建立C1 之前, 过程认定(PSO)是否完成?C.13是否有证据证明在提交生产件批准程序(PPAP)前, 过程认定(PSO)已得到批准?C.14*在原材料、过程和/或生产场所发生更改之前, 是否有书面通知指定的顾客部门的记录?C.15在发布分承包方和/或潜在的需求或能力前, 供方是否通知指定的顾客部门?C.16供方是否能与克莱斯勒的供方伙伴信息罔(SPIN)系统沟通?是否有供方其它质量体系要求需要在现场进行审核.要素评定人记录结果福特特殊要求问题评定人记录–实施证据F.1*对于所有标有倒三角或同等符号的零件, 它们的控制计划(CP)和失效模式及后果分析(FMEAs)及其更改是否有福特汽车公司质量工程师签字?F.2是否按要求在所有集装箱上福特汽车公司零件号前标识了倒三角或等同符号?F.3是否在控制计划或年度全尺寸测量中考虑了所有特殊特性?F.4对于控件目零件的检验/试验要求的更改是否经过福特汽车公司产品工程和质量部门的批准?F.5*供方是否有通知顾客有关工程规范(ES)试验失败、可疑品的装运、可疑品的确切数量以及产品发运受阻等信息的程序?工程规范(ES)试验失败是否立即导致产品无法发运?F.6下列要求:-- 过程和产品的监控是否得到满足?-- 所有的产品特性是否得到满足?F.7适用时, 供方能否有效地利用样件制造的有关数据来策划生产过程?F.8*供方是否实施了福特汽车公司质量运行系统(QOS)的方法?F.9*供方是否使用了产品质量先期策划及控制计划(APQP)报告指南?F.10*如适用, 供方能否证实已满足福特汽车公司热处理加工标准W-HTX?F.11*如适用, 供方是否对关键和重要特性进行了作业准备验证?F.12节拍生产( Run at Rate)是否是供方生产件批准程序/样件提交批准(PPAP/PSW)的一个必要组成部份?供方是否有其它质量体系要求需要在现场进行审核.要素评定人记录结果通用特殊要求问题评定人记录–实施证据G.1供方是否有代替通用汽车公司程序的必要的程序和过程?G.2北美部生产现场的供方是否使用在线的TFE基础资料(GP—5)?G.3*是否有符合通用汽车公司有关程序的证据, 例如GP--9、GP--10、GP—12和通用汽车公司特殊要求如GM1825、GM1797等?G.4北美部的供方是否每年至少验证一次其是否在采用通用汽车公司程序的最新版本?G.5供方是否有与顾客交流的最新信息?G.6*供方是否满足顾客规定的PPM目标或者制定顾客批准的质量改进计划以满足顾客规定的PPM指针?G.7发运标识是否包含了最新更改的序号和日期?G.8*供方是否有具体的行动计划以解决2000年(Y2K)时, 与产品、业务运行系统、提供独立总成的分承包方和提供试验的企业的有关问题?G.9适用时, 供方是否符合通用公司GM—NAO系统关于电子通讯和预先发运通知的要求?供方是否有其它质量体系要求需要在现场进行审核.要素评定人记录结果4.1 管理职责问题评定人记录–实施证据4.1.1 质量方针1.1供方负有执行职责的管理者是否规定了质量方针、质量目标和对质量的承诺, 并形成了文件?(4.1.1)1.2质量方针是否体现了供方的组织目标以及顾客的期望和需求? (4.11)1.3*质量方针能否被整个组织理解、并坚持贯彻执行?(4.1.1)4.1.2 组织1.4**对从事与质量有关的管理、执行和验证工作的人员是否规定了他们的职责、权限和相互关系, 并形成文件?(4.1.2.1)1.5是否给有关人员授权, 使他们能独立开展以下工作:- 防止不合格的发生?- 确认并记录质量问题?- 提出、执行并验证纠正错误?- 控制进一步加工?- 在内部职能中代表顾客的需求?(4.1.2.1)1.6供方是否确定了所需的资源, 对管理、执行工作和验证活动(包括内部审核)是否提供了充分的资源, 包括委派经过培训的人员?(4.1.2.2)1.7*是否明确指定了管理者代表并赋予他职责和权限以保证满足QS-9000要求, 并报告质量体系运行情况?(4.1.2.3)1.8供方是否建立了概念开发、样件试制和生产活动的管理体系(见APQP手册)? (4.1.2.4)问题评定人记录–实施证据1.9供方是否运用了多方论证的方法进行决策 ?(4.1.2.4)1.10供方是否能够按顾客要求的方式传递必要信息和资料?(4.1.2.4)1.11对纠正措施负有职责和权限的管理者是否能够及时获得产品或过程不符合规范要求的信息?(4.1.2.5)4.1.3 管理评审1.12**供方负有执行职责的管理者是否按规定的时间间隔对质量体系的所有要素进行评审, 以确保持续的适宜性和有效性?(4.1.3; 4.1.3.1; 4.16)4.1.4 业务计划1.13**供方是否制定了正式的形成文件的全面的业务计划, 包括短期和长期目标和计划?(4.1.4)1.14业务计划是否属受控文件?(4.1.4)1.15目标和计划是否是在对竞争产品和汽车行业内外同类厂家进行分析的基础上制定的?(4.1.4)1.16*是否有适当的方法来确定当前以及未来顾客的期望?(4.1.4)1.17供方是否具有客观的程序来确定收集信息的范围以及信息(顾客期望和顾客满意)收集的频次和方法?(4.1.4; 4.1.6)1.18*追溯、更新、修改和评审业务计划的方法是否形成文件,以确保计划在组织内部得到适当的交流和沟通?(4.1.4)4.1.5 公司级数据和资料的分析和使用1.19供方是否将质量发展的趋势、运行能力以及目前关键产品和服务的质量水平形成文件?(4.1.5)问题评定人记录–实施证据1.20**数据和资料的发展趋势是否与以下几个方面进行比较?* 竞争对手;* 适当的同类厂家(赶超目标);* 业务目标的实现, 并转化为可操作的信息以支持:- 优先解决与顾客相关的问题?- 确定关键的与客户相关的趋势?(4.1.5)4.1.6 顾客满意程度1.21*是否制定了确认顾客满意程度的书面程序, 包括确认的频次以及如何保证确认过程的客观性和有效性?(4.1.6)1.22顾客满意度的趋势和不满意的主要因素是否形成文件,是否有客观材料支持并经高级管理层评审?(4.1.6)1.23*当现场被顾客指定为QS 9000标准所列的某个状态时,是否有证据证明供方在5个工做日内通知了认证/注册机构?(4.1.6.1)供方是否有其它质量体系要求需要在现场进行审核要素评定人记录结果4.2 质量体系问题评定人记录–实施证据4.2.2 质量体系程序2.1**质量手册的每个要素是否都有足够的程序文件(第二层次)支持?(4.2.2)4.2.3 质量策划2.2**质量策划过程是否与质量体系的所有其它要求相一致,并以适当的型式形成文件, 是否适当考虑了与下列活动有关的质量体系要素:- 确定并配备所有检验和生产/服务所需的资源?- 承担设计和过程可行性的研究?- 更新并保持所有质量控制和检测手段?- 确定在适当阶段进行合适的验证?- 直接影响质量的生产、装配和服务过程?- 准备控制计划和失效模式及后果分析(FMEAs)?- 标准和规范评审?(4.2.3)2.3*是否有执行产品质量先期策划程序的证据?(4.2.3.1 4.2.3.2)2.4在新产品或改进产品的生产中, 供方是否建立了多方论证小组, 是否使用了产品质量先期策划和控制计划参考手册中适当的技术?(4.2.3.1)2.5顾客要求时, 对于影响特殊性的关键工序, 是否在过程控制指导书及类似文件上使用顾客规定的符号加以标识?(4.2.3.2)2.6**在签订某种新产品合同前, 是否分析并确定了制造该产品的可行性, 并形成文件(以小组可行性承诺形式)(4.2.3.3)问题评定人记录–实施证据2.7供方设计控制和过程控制的指导思想和实施过程是否适当考虑了产品安全特性?(4.2.3.4)2.8*供方对安全的考虑在内部是否达成共识?(4.2.3.4)2.9*过程失效模式及后果分析(PFMEAs)是否考虑了所有特殊特性?(4.2.3.5)2.10是否有证据表明使用过程失效模式及后果分析(PFMEA)技术是努力消除缺陷而不只是找出缺陷?(4.2.3.5)2.11**是否采用了适当的防错技术, 应包括但不限于在过程、设施、设备、工装的计划以及在解决问题的过程中使用?(4.2.3.6 4.10.3 4.14.1.2)2.12*供方是否采用多方论证的方法在系统、子系统、部件和/或材料等各个层次制定控制计划, 并列出了过程控制中使用的所有方法?(4.2.3.7)2.13*控制计划是否包括QS-9000标准附录J “控制计划”中规定的内容?(4.2.3.7)2.14**控制计划是否按顾客的要求包括了样件、试生产和生产三个阶段?(4.2.3.7)2.15**当发生下列情况时, 控制计划是否进行适当的评审和更新:- 产品和过程更改;- 过程不稳定或过程能力不足;- 检验的方法、频次等发生改变?(4.2.3.7)4.2.4 产品批准程序2.16*供方是否完全遵守生产件批准程序(PPAP)手册中提出的所有要求? (4.2.4.1)问题评定人记录–实施证据2.17*供方是否对分供方采用了生产件批准程序?(4.2.4.2)2.18*是否有证据表明对产品更改进行了适当的确认?(4.2.4.3)4.2.5 持续改进2.19**是否有证据证明在质量(特别是产品性能)、服务(时间安排和交付)和价格方面实施了有利于所有顾客的持续改进?(4.2.5.1 4.16)2.20持续改进是否涉及到产品的性能尤其是特殊特性?(4.2.5.1)2.21当过程显示出稳定性, 制造能力及产品性能可以接受时,供方是否制定了优先实施持续改进的行动计划?(4.2.5.1)2.22*供方是否确定了改进需要, 并实施了适当的提高质量和生产率的改进方案?(4.2.5.2)2.23供方是否掌握持续改进的知识, 并适当采用有关的措施及方法?(4.2.5.3)4.2.6 设施和工装的管理2.24在产品质量先期策划过程中, 制定设施、设备和过程计划时, 是否采用了多方论证的方法进行决策?(4.2.6.1 4.2.3.7)2.25**工厂的布局是否有利于最大限度地减少材料的交转和搬运, 便于材料的同步流动, 并最大限度地使场地得到增值使用? (4.2.6.1)2.26是否制定了评价现有操作及过程效果的方法, 并考虑了如下因素:总体工作计划、适当的自动化、人机工程与人的因素、操作者与生产线的平衡、贮存与周转库存量和增值劳动? (4.2.6.1)问题评定人记录–实施证据2.27*供方是否建立并实施了工装管理体系, 其中包括维护与修理的设施和人员、贮存与修复、工装准备、易损工装的修复计划、工装更改包括工装设计更改?(4.2.6.2)2.28在工装和量具的设计、制造和全部尺寸测量过程中, 是否可得到适当的技术资源?(4.2.6.2)2.29*如果工装的某些工作被分包, 是否建立了跟踪和监控系统?(4.2.6.2)供方是否有其它质量体系要求需要在现场进行审核要素评定人记录结果4.3 合同评审问题评定人记录–实施证据4.3.2 评审3.1*供方是否对标书、合同或订单进行评审, 以确保所有要求已被理解并能够满足, 任何出现误解和不一致的情况在合同或订单接受前已得到解决?(4.3.2)3.2*对于合同中顾客的特殊要求, 包括QS-9000标准第II部分的内容, 有关职能部门是否已经充分考虑并能够完全满足?(4.3.2 4.12.1)4.3.3 合同的修订3.3*是否有文件规定如何将合同修订的信息通知有关的职能部门?(4.3.3)4.3.4 记录3.4**是否保存了合同评审的记录?(4.3.4 4.16)供方是否有其它质量体系要求需要在现场进行审核要素评定人记录结果4.4 设计控制问题评定人记录–实施证据4.4.1 总则4.1是否能够利用以前设计工作中得到的经验来指导目前及以后类似的设计项目?(4.4.1.1)4.4.2 设计和开发的策划4.2*是否对每个设计项目都编制了计划并明确职责分工?(4.4.2)4.3计划是否随着设计工作的进展加以修改?(4.4.2)4.4*负责设计工作的人员是否具备“所需技能”并配备了充分的资源?(4.4.2.1 4.18)4.4.3 组织和技术接口4.5参加设计的不同部门之间是否明确了组织接口, 是否有证据证明必要的信息已形成文件, 进行传递并定期评审?(4.4.3)4.4.4 设计输入4.6*是否确定了设计输入要求, 包括适用的法令和法规要求,形成文件并进行评审?(4.4.4 4.3)4.7不完善、含糊的或矛盾的要求是否已得到解决?(4.4.4 4.3)4.8**如未经顾客声明放弃, 是否具备以下条件:- 为开展计算辅助设计、工程和分析工作提供适当的资源和设施?- 如果CAD/CAE被分包, 供方是否提供技术支持?- CAD/CAE系统是否有能力与顾客的系统双向接口?(4.4.4.1)问题评定人记录–实施证据4.4.5 设计输出4.9*设计输出是否形成文件, 并以能够对照设计输入要求进行验证和确认的形式来表达?----- 是否满足设计输入的要求?----- 是否包括或引用验收准则?----- 是否确定了特殊特性?----- 设计输出文件发放前是否经过评审?(4.4.5)4.10*设计输出是否是下列过程的结果:- 简化、优化、创新及减少浪费?- 几何尺寸和公差分析(GDT)(如适用) ?- 成本/性能/风险的权衡分析?- 试验、生产和现场的反馈信息?- 设计失效模式及后果分析 (DFMEA) ?(4.4.5.1)4.4.6 设计评审4.11**是否有正式的文件化记录证明在设计的适当阶段、由适当职能的人员按设计计划进行设计评审?(4.4.6 4.16)4.4.7 设计验证4.12是否有进行设计验证的记录, 以确保设计输出满足设计输入的要求?(4.4.7 4.16)4.4.8 设计确认4.13是否进行了设计确认, 以确保产品符合确定的使用者的需要和/或要求?(4.4.8)4.14*设计确认是否按照顾客的时间要求进行?(4.4.8.1)4.15是否有设计确认的记录, 它们是否包括设计失效?(4.4.8.1 4.16)4.16*设计失效是否引用了指定的纠正和预防措施程序?(4.4.8.1)问题评定人记录–实施证据4.4.9 设计变更4.17*设计更改在实施前是否加以确定, 形成文件, 并经过评审和批准?(4.4.9)4.18*设计更改在生产实施前, 是否经过了顾客的书面批准或声明放弃批准?(4.4.9.1)4.19对有专有权的设计, 供方是否与顾客共同评定设计更改对外形、装配、功能、性能和/或耐久性的影响?(4.4.9.1)4.20*供方是否考虑了设计更改对产品使用系统的影响?(4.4.9.2)4.4.10 顾客样件支持4.21**当顾客要求时, 供方是否有全面的样件计划?(4.4.10)4.22如可能, 分承包方制造样件使用的工装和过程是否与正式生产的相同?(4.4.10)4.23**是否进行性能试验(适用时考虑并包括寿命、耐久性、可行性)以跟踪预期的完成情况及符合性?(4.4.10)4.24如果设计验证服务被分包, 供方是否提供技术指导?(4.4.10)4.4.11 保密4.25与顾客签订保密合同后开发的产品以及有关的产品信息,供方能否保密?(4.4.11)供方是否有其它质量体系要求需要在现场进行审核要素评定人记录结果4.5 文件和资料的管制问题评定人记录–实施证据4.5.1 总则5.1外来文件是否受控?(4.5.1)4.5.2 文件和资料的批准和发布5.2**文件和资料在发布前是否经授权人员的审批?(4.5.2)5.3**是否有并可随时得到识别文件修订状态的控制清单(或等效文件) ?(4.5.2)5.4*供方是否建立了程序以确保在对质量体系有效运行起重要作用的各个场所, 都能得到相应文件的有效版本?(4.5.2.a)5.5供方是否建立程序以确保从使用场所及时撤出失效和/或作废的文件, 或以其它方式确保防止误用?(4.5.2.b)5.6为法律和/或知识积累的目的所保留的作废文件是否进行了适当的标示?(4.5.2.b)5.7*顾客的工程标准/规范及其更改是否能及时评审、分发并实施?(4.5.2.1)5.8*供方是否保存了工程更改在生产中实施日期的记录?(4.5.2.1 4.16)5.9实施更改是否包括更改所有的相关文件?(4.5.2.1)4.5.3 文件和资料的更改问题评定人记录–实施证据5.10文件和资料的更改是否由该文件的原审批部门/组织进行审批(除非另外专门指定)?(4.5.3)5.11若指定其它部门或组织审批时, 该部门或组织是否获得了审批所需依据的有关背景资料?(4.5.3)5.12所有的文件更改是否都在文件或相应的附件上注明?(4.5.3)供方是否有其它质量体系要求需要在现场进行审核要素评定人记录结果4.6 采购问题评定人记录–实施证据4.6.1 总则6.1如顾客提供了经批准的分承包方名单, 供方是否按要求使用?(4.6.1.1)6.2用于零件生产所采购的所有材料是否都符合申请生产和销售国的适用的政府的安全和环境法规?(4.6.1.2)4.6.2 分承包方的评价6.3**对方承包方的评价和选择是否以他们满足质量体系和质量保证要求的能力为依据?(4.6.2.a)6.4**供方是否明确了对分承包方实施控制的方式和程度?(4.6.2.b)6.5**是否建立并保存了合格的分承包方的质量记录?(4.6.2.c)6.6*是否把QS-9000 标准第I部分作为基本质量体系要求进行分承包方的质量体系的开发, 最终目标是分承包方满足QS-9000要求?(4.6.2.1)6.7**是否向分承包方提出100%按时交付的要求?(4.6.2.2)6.8*供方是否提供必要的计划资料和采购承诺, 以确保分承包方满足100%按时交付的要求?(4.6.2.2)6.9*是否有证据证明建立了监督分承包方交付能力的管理体系, 包括所有附加费和适当的纠正措施的证据?(4.6.2.2)4.6.3 采购资料问题评定人记录–实施证据6.10*采购文件是否能清楚地说明订购产品或服务的资料?(4.6.3)6.11是否有证据证明供方在采购文件发布前对规定要求的适宜性进行了审批?(4.6.3)4.6.4 采购产品的验证6.12适用时, 采购文件中是否规定了在分承包方货源处对采购产品进行验证的安排以及产品放行的方式?(4.6.4.1)6.13当合同规定时(4.3), 顾客(或其指定代表)是否有权在供方/分承包方处验证产品是否符合规定要求?(4.6.4.2)供方是否有其它质量体系要求需要在现场进行审核要素评定人记录结果4.7 客户提供产品的控制问题评定人记录–实施证据7.1是否有证据证明对产品丢失, 损坏或不适用的情况进行了记录并向顾客报告?(4.7 4.16)4.7.1 顾客所有的工装7.2*顾客所有的工装和设备是否进行了永久标识, 以便目视确定其所有者?(4.7.1)供方是否有其它质量体系要求需要在现场进行审核要素评定人记录结果4.8 产品标识和可追溯性问题评定人记录–实施证据8.1*是否在生产、交付和安全的所有阶段都保持了产品的标识?(4.8)8.2**当顾客要求时, 可追溯性是否得到保持并加以记录?(4.8 4.16)供方是否有其它质量体系要求需要在现场进行审核要素评定人记录结果4.9 过程控制。