圆柱齿轮跨测齿数的精确合理计算

- 格式:pdf

- 大小:403.96 KB

- 文档页数:19

渐开线直齿圆柱齿轮齿厚测量方法及其计公算式渐开线圆柱齿轮常用的齿厚测量方法有公法线长度、量柱(或球)距、分度圆弦齿厚、固定弦齿厚四种方法。

后两种方法是测量单个齿,一般用于大型齿轮。

对于精度要求不太高的齿轮也常用分度圆弦测量法。

公法线长度测量在外齿轮上用得最多,内齿轮也可用;大齿轮测量因受量具限制很少用。

量柱距测量主要用于内齿轮和小模数齿轮。

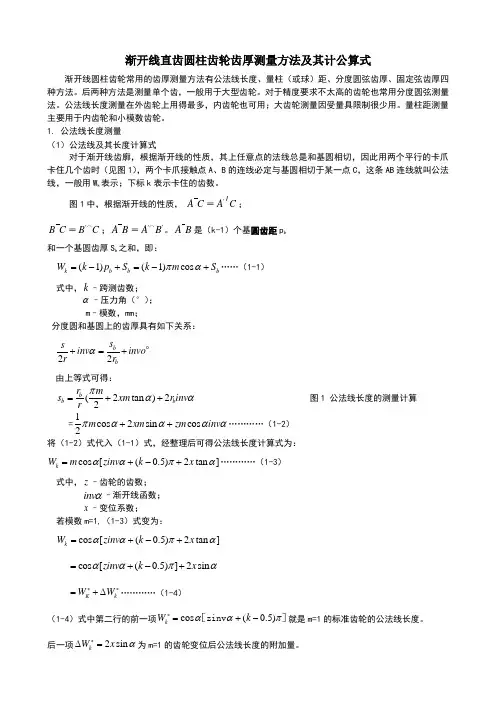

1. 公法线长度测量(1)公法线及其长度计算式对于渐开线齿廓,根据渐开线的性质,其上任意点的法线总是和基圆相切,因此用两个平行的卡爪卡住几个齿时(见图1),两个卡爪接触点A 、B 的连线必定与基圆相切于某一点C ,这条AB 连线就叫公法线,一般用W k 表示;下标k 表示卡住的齿数。

图1中,根据渐开线的性质,A C =A C ');B C =B C '⌒;A B =A B ''⌒。

A B 是(k-1)个基圆齿距p b和一个基圆齿厚S b 之和,即:(1)(1)cos k b b b W k p S k m S πα=-+=-+……(1-1) 式中,k –跨测齿数;α–压力角(°);m –模数,mm ;分度圆和基圆上的齿厚具有如下关系:22b bs sinv invo r r α+=+o 由上等式可得:(2tan )22b b b r ms xm r inv r παα=++ 图1 公法线长度的测量计算 =1cos 2sin cos 2m xm zm inv παααα++…………(1-2) 将(1-2)式代入(1-1)式,经整理后可得公法线长度计算式为:cos [(0.5)2tan ]k W m zinv k x ααπα=+-+…………(1-3)式中,z –齿轮的齿数; inv α–渐开线函数;x –变位系数;若模数m=1,(1-3)式变为:cos [(0.5)2tan ]k W zinv k x ααπα=+-+cos [(0.5)2sin zinv k x ααπα=+-]+K k W W **=+∆…………(1-4)(1-4)式中第二行的前一项cos (0.5)k W k ααπ*=+-[zinv ]就是m=1的标准齿轮的公法线长度。

外啮合变位圆柱齿轮传动几何尺寸计算外啮合变位圆柱齿轮传动的几何尺寸计算是指根据给定的齿轮参数,计算其相关的几何尺寸。

这些几何尺寸包括齿轮的齿数、模数、齿顶高、齿根高、齿轮间隙等,这些参数是设计和制造齿轮传动系统的重要依据。

下面将详细介绍外啮合变位圆柱齿轮传动几何尺寸的计算方法。

1.齿数计算:齿数是齿轮传动中的重要参数,它决定了齿轮的大小和转速比。

在外啮合变位圆柱齿轮传动中,齿数的计算一般按照下面的公式进行:N=Z1+Z2=(p1-p2)/m+2,其中,N表示齿数,Z1和Z2分别为两个齿轮的齿数,p1和p2表示两个齿轮的啮合位置,m表示模数。

2.模数计算:模数是齿轮传动中的重要参数,它决定了齿轮的尺寸和载荷能力。

在外啮合变位圆柱齿轮传动中,模数的计算一般按照下面的公式进行:m=(p1-p2)/(Z1+Z2),其中,m表示模数,p1和p2表示两个齿轮的啮合位置,Z1和Z2分别为两个齿轮的齿数。

3.齿顶高计算:齿顶高是齿轮传动中的重要参数,它决定了齿轮的强度和传动效率。

在外啮合变位圆柱齿轮传动中,齿顶高的计算一般按照下面的公式进行:h=2.2*m,其中,h表示齿顶高,m表示模数。

4.齿根高计算:齿根高是齿轮传动中的重要参数,它决定了齿轮的强度和传动效率。

在外啮合变位圆柱齿轮传动中,齿根高的计算一般按照下面的公式进行:h=2.2*m,其中,h表示齿根高,m表示模数。

5.齿轮间隙计算:齿轮间隙是齿轮传动中的重要参数,它决定了齿轮的啮合性能和传动精度。

在外啮合变位圆柱齿轮传动中,齿轮间隙的计算一般按照下面的公式进行:C=0.25*m,其中,C表示齿轮间隙,m表示模数。

以上是外啮合变位圆柱齿轮传动几何尺寸的计算方法。

通过这些计算,可以确定齿轮的相关几何参数,为设计和制造齿轮传动系统提供重要的参考依据。

同时,还需要根据具体的传动要求和工作条件,进行更详细的设计和计算。

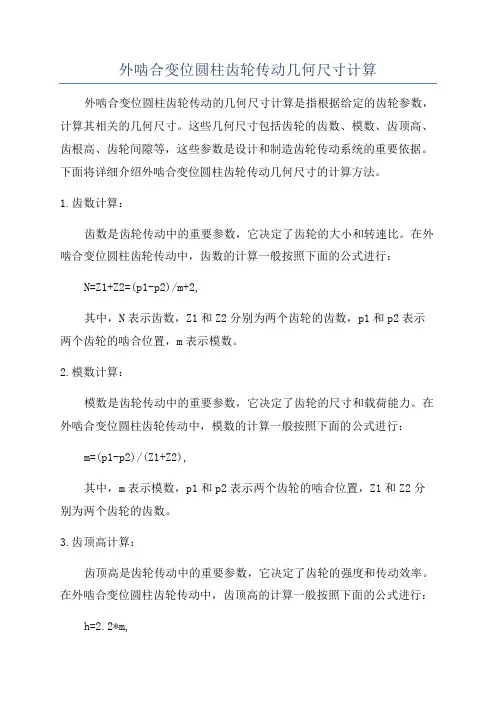

模数齿轮计算公式:名称代号计算公式模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z齿数z z=d/m=πd/p分度圆直径 d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶高ha ha=m=p/π齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2=πm/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1 什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角α=20°处的半径r和曲率半径ρ的大小。

13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h =22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角α=20°。

若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m=3.5 mm,压力角α=20°,正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。

齿轮参数的测量及计算:

1. 齿数: Z=10

2. 基节:5.746.1296.1912=-=-=+L L t j

L 为跨2齿实测距离, 12+L 为跨3齿实测距离

3. 根据基节表所示:

选取压力角

20=α,模数m=2.54

4. 分度圆直径: 4.251054.20=⨯==mZ d

5. 齿顶圆直径:

65.32=e D ,取h12级,0

25.065.32-=e D

注:齿数为偶数可直接测量

齿数为奇数时则需要乘以校正系数K ,'e e KD D =, 如图所示:

由于起动机驱动齿轮精度为9—10级,因此齿顶圆直径公差一般可取h12级,参见法国标准。

6. 齿顶高:

625.32/)4.2565.32(2/)(0=-=-='d D h e

7. 全齿高:

测得h=5.24

可用公式)2(00C f m h +=求出齿顶高系数0f 和径向间隙系数0C

对于标准圆柱齿轮可参照:

8. 变位系数:

427.054

.2154.2625.30=⨯-=-'=m mf h ξ 9. 公法线长度:

()()427.0684.010014.04282.454.2684.0014.04282.4)20(⨯+⨯+=++=ξZ m L

= 12.345

根据我国国标渐开线圆柱齿轮精度制中对公法线长度极限偏差的规定,可选用9—GJ 精度等级,由于起动机驱动齿轮的分度圆直径都在125以下,对于模数在3.5以下的,可

以直接选用186.0280.0-

-L ,对于模数在3.5以上的可直接选用216.0360.0--L 。

所以186.0280.0345.12-

-=L。

圆柱齿轮的跨齿数计算公式的推导周万峰1、标准齿轮跨齿数计算公式的推导大家都知道,凡计公法线长度,则必须先计算跨齿数k ,然后才能计算跨k 个齿的公法线长度。

标准齿轮的跨齿数计算公式为:5.01800+=αz k (直齿) (1) 5.01800+'=n z k α (斜齿) (1) 式中z 为齿数,z '为假想齿数,n t inv inv z z αα='(nt inv inv αα之值可从手册上查出,亦可算出)。

α为压力角,n α为斜齿轮的法面压力角。

教材、手册上都是给出该公式,并不说明它的由来。

那么公式(1)是怎么来的呢?它怎么还有个0.5 呢?据笔者了解,使用公式(1)的人一般都不管公式的由来,只是拿来使用而已。

今天笔者根据自己的理解试将公式推导出来。

显然公式(1)不是笔者推导出来的,书上早就有这个公式了。

但始终未见哪本书上有原原本本地推导该公式的内容。

至于公式(1)原来是怎么推导的笔者不得而知。

笔者现将公式推导如下:众所周知,不论标准齿轮还是变位齿轮其公法线的测量点(量具卡脚与齿廓的切点)都应在齿高的中点部位。

而标准齿轮齿高的中点就是分度圆,故标准齿轮公法线的测量点应在分度圆上。

这样标准齿轮的公法线测量点就应以分度圆为准进行推导。

请看图1公法线测量图:AB 是跨3个齿测量的公法线长度。

1A A 和21A A 是齿轮的周节(分度圆上,相图1 公法线长度测量邻两齿同侧齿廓对应点的弧长)B A2是分度圆上齿厚;而标准齿轮分度圆齿厚是周节的一半,即0.5个周节。

因此,当跨3个齿测量时,α2对应着两个周节和一个分度圆齿厚,即α2对应着(3-0.5)个周节。

所以,跨3个齿测量时,0.5)-(3 36020z=α。

(z 0360 是一个周节对应的中心角的度数)当跨4个齿测量时,α2对应着3个周节和一个分度圆齿厚,即α2对应着(4-0.5)个周节;所以0.5)-(4 36020z=α。

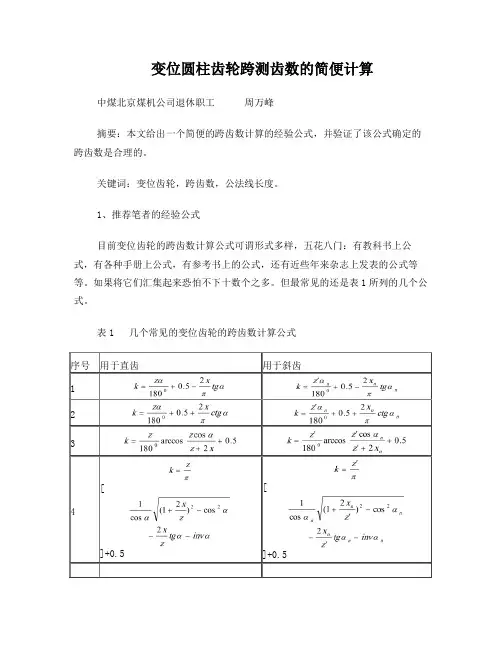

变位圆柱齿轮跨测齿数的简便计算中煤北京煤机公司退休职工周万峰摘要:本文给出一个简便的跨齿数计算的经验公式,并验证了该公式确定的跨齿数是合理的。

关键词:变位齿轮,跨齿数,公法线长度。

1、推荐笔者的经验公式目前变位齿轮的跨齿数计算公式可谓形式多样,五花八门:有教科书上公式,有各种手册上公式,有参考书上的公式,还有近些年来杂志上发表的公式等等。

如果将它们汇集起来恐怕不下十数个之多。

但最常见的还是表1所列的几个公式。

表1 几个常见的变位齿轮的跨齿数计算公式序号用于直齿用于斜齿1234[]+0.5 []+0.5注:早先公式1多为教材所选用。

公式2《机修手册》选用。

公式3《齿轮手册》选用。

公式4多为《机械设计手册》选用。

不难看出,表1中的几个公式大都比较复杂:平方、开放、三角函数等等项目很多,计算起来十分不便。

而且有的公式有时确定的跨齿数也不合理。

有鉴于此,笔者通过分析研究,并进行了大量的算例计算以及反复验证后给出一个跨齿数计算的经验公式。

当压力角时,经验公式为:——齿数,斜齿时代入(,可查手册)。

——变位系数,斜齿时。

——与变位系数正负有关的系数。

当变位系数为正(时p=1.4,当变位系数为负(时p=1.9。

通过大量的算例验证后得知,当变位系数为负时,由经验公式确定的跨齿数与表1中的公式(4)确定的跨齿数是完全一样的(见表2)。

当变位系数为正时,经验公式与表1中的(2)、(3)、(4)确定的跨齿数绝大多数是相同的,只在极少数情况下两者的跨齿数不同。

但在不同的情况下,经验公式的情况比理论公式的情况还好些(见表3)。

这就说明经验公式确定的跨齿数是合理的。

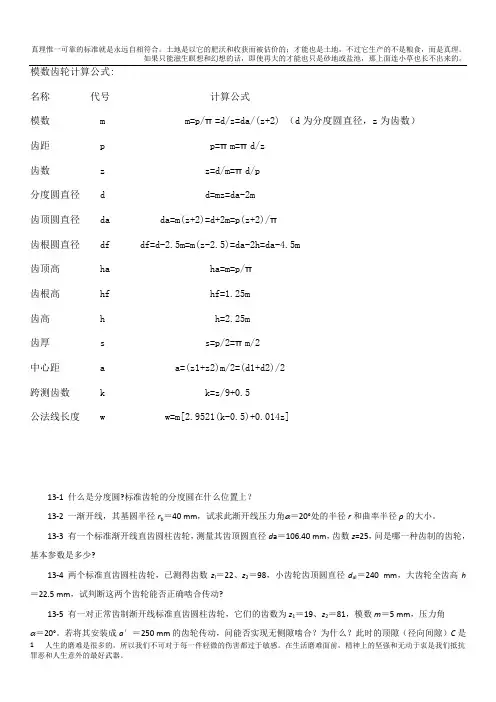

表2 变位直齿轮跨齿数计算公式比较表()齿数z 变位系数x跨齿式计算值确定的跨齿数齿数z变位系数x跨齿数计算值确定的跨齿数经验公式理论公式经验公式理论公式经验公式理论公式经验公式理论公式14 0.40 2.61 2.63 3 3 56 -0.4 5.96 5.97 6 6 19 0.60 3.45 3.47 3 3 67 -0.52 6.95 6.96 7 7 24 0.70 4.14 4.18 4 4 80 -0.63 8.19 8.19 8 8 28 0.72 4.61 4.67 5 5 96 -0.7 9.83 9.85 10 10 52 1.0 7.67 7.80 8 8 124 -0.8 12.75 12.79 13 13 100 1.50 13.71 13.96 14 14 150 -1.20 14.89 14.90 15 15注:表2中的“理论公式”为表1中的公式(4)。

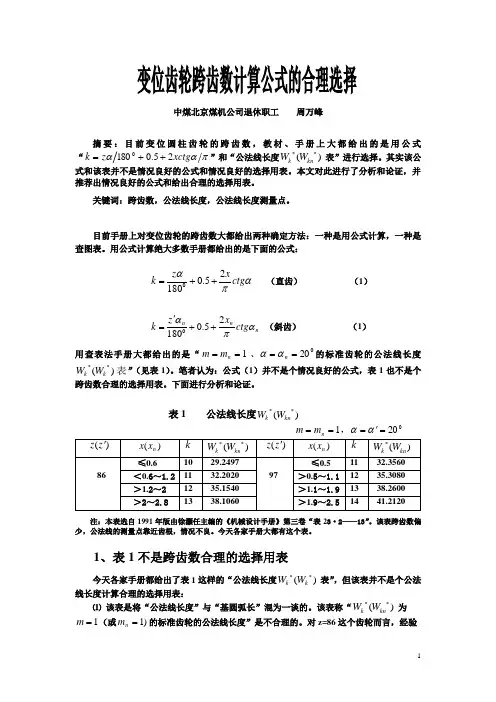

变位齿轮跨齿数计算公式的合理选择 中煤北京煤机公司退休职工 周万峰摘要:目前变位圆柱齿轮的跨齿数,教材、手册上大都给出的是用公式“πααxctg z k 25.01800++=”和“公法线长度 )(**kn k W W 表”进行选择。

其实该公式和该表并不是情况良好的公式和情况良好的选择用表。

本文对此进行了分析和论证,并推荐出情况良好的公式和给出合理的选择用表。

关键词:跨齿数,公法线长度,公法线长度测量点。

目前手册上对变位齿轮的跨齿数大都给出两种确定方法:一种是用公式计算,一种是查图表。

用公式计算绝大多数手册都给出的是下面的公式: απαctg x z k 25.01800++= (直齿) (1) n n n ctg x z k απα25.01800++'= (斜齿) (1) 用查表法手册大都给出的是“020 1====n n m m αα、的标准齿轮的公法线长度表 )(**k k W W ”(见表1)。

笔者认为:公式(1)并不是个情况良好的公式,表1也不是个跨齿数合理的选择用表。

下面进行分析和论证。

表1 公法线长度)(**kn k W W020 1='===αα,m m注:本表选自1991年版由徐灏任主编的《机械设计手册》第三卷“表23·2——13”。

该表跨齿数偏少,公法线的测量点靠近齿根,情况不良。

今天各家手册大都有这个表。

1、表1不是跨齿数合理的选择用表 今天各家手册都给出了表1这样的“公法线长度 )(**k k W W 表”,但该表并不是个公法线长度计算合理的选择用表:⑴ 该表是将“公法线长度”与“基圆弧长”混为一谈的。

该表称“ )(**kn k W W 为 1=m (或)1=n m 的标准齿轮的公法线长度”是不合理的。

对z=86这个齿轮而言,经验证当k=10、k=11时,它们对应的2020.32)(2497.29)(==****kn k kn k W W W W 和是这个标准齿轮的公法线长度;但当k=12、k=13时,它们对应的1060.38)(1540.35)(==****kn k kn k W W W W 和就不是这个标准齿轮的公法线长度了。

圆柱齿轮传动计算2024圆柱齿轮传动计算2024假设有一个圆柱齿轮传动系统,要求传动比为3:1,输入轴的转速为300 rpm,输出轴的转速为100 rpm,输入轴的功率为10 kW,输出轴的扭矩为1000 Nm。

根据这些已知条件,我们可以进行以下计算。

1.计算齿轮的模数(m):根据传动比,我们可以得知从输入轴到输出轴的齿轮的齿数之比为3:1、根据齿轮传动原理,齿数之比等于齿轮的模数之比。

设输入轴的齿轮的模数为m1,输出轴的齿轮的模数为m2,则有m1/m2=3/1、常用标准模数为0.5、0.75、1、1.25、1.5等,根据实际情况选取一个合适的模数值。

2.计算齿轮的齿数:已知输入轴转速为300 rpm,输出轴转速为100 rpm,根据齿轮传动原理,齿轮的转速之比等于齿数之比。

设输入轴的齿数为Z1,输出轴的齿数为Z2,则有Z1/Z2 = 300/100 = 3/1、根据齿数之比和齿轮的模数,可以计算出齿轮的齿数。

3.计算齿轮的中心距:齿轮的中心距即为两轴中心距离的一半。

根据齿轮的模数、齿数和齿轮的基圆直径,可以计算出齿轮的中心距。

中心距一般不小于齿轮的模数。

4.计算齿轮的传动功率:已知输入轴的功率为10kW,根据传动效率的定义,输出轴的功率不会大于输入轴的功率,而是小于或等于输入轴的功率。

一般传动效率的范围为0.9~0.99,根据实际情况选取一个合适的传动效率值。

根据传动效率、输入轴的功率和输出轴的转速,可以计算出输出轴的功率。

5.计算齿轮的扭矩:已知输出轴的扭矩为1000Nm,根据齿轮传动原理,输入轴的扭矩和输出轴的扭矩之比等于齿数之比。

设输入轴的扭矩为T1,输出轴的扭矩为T2,则有T1/T2=Z2/Z1=1/3、根据齿轮的扭矩和齿轮的模数,可以计算出输入轴的扭矩。

以上就是圆柱齿轮传动的基本计算方法。

在实际应用中,还需要考虑齿轮的材料、齿轮的减速比、齿轮的堵塞和弯曲强度等因素,以保证传动的可靠性和安全性。

直齿圆柱齿轮数值计算公式在工程设计中,齿轮是一种常用的传动元件,用于将动力从一个轴传递到另一个轴。

直齿圆柱齿轮是其中一种常见的齿轮类型,其计算方法也是工程设计中的重要内容。

本文将介绍直齿圆柱齿轮的数值计算公式,帮助读者更好地理解和应用这一计算方法。

直齿圆柱齿轮的数值计算公式主要包括齿轮的模数、齿数、分度圆直径、齿顶高、齿根高等参数的计算公式。

这些参数的计算是齿轮设计中的基础工作,直接影响到齿轮的传动性能和使用寿命。

下面将逐一介绍这些参数的计算公式及其应用。

1. 模数的计算公式。

模数是齿轮齿数与分度圆直径的比值,通常用字母m表示。

其计算公式为:m = d / z。

其中,m为模数,d为分度圆直径,z为齿数。

模数是齿轮设计中的重要参数,决定了齿轮的齿形和传动比等性能。

2. 齿数的计算公式。

齿数是齿轮上的齿的数量,通常用字母z表示。

其计算公式为:z = πd / m。

其中,z为齿数,d为分度圆直径,m为模数。

齿数的计算是齿轮设计中的基本工作,决定了齿轮的传动比和传动性能。

3. 分度圆直径的计算公式。

分度圆直径是齿轮上齿的基本直径,通常用字母d表示。

其计算公式为:d = mz。

其中,d为分度圆直径,m为模数,z为齿数。

分度圆直径是齿轮设计中的重要参数,决定了齿轮的齿形和传动性能。

4. 齿顶高的计算公式。

齿顶高是齿轮齿顶圆与基圆之间的距离,通常用字母h表示。

其计算公式为:h = 1.25m。

其中,h为齿顶高,m为模数。

齿顶高是齿轮设计中的重要参数,决定了齿轮的齿形和传动性能。

5. 齿根高的计算公式。

齿根高是齿轮齿根圆与基圆之间的距离,通常用字母h表示。

其计算公式为:h = 1.25m。

其中,h为齿根高,m为模数。

齿根高是齿轮设计中的重要参数,决定了齿轮的齿形和传动性能。

以上就是直齿圆柱齿轮的数值计算公式及其应用。

这些公式是工程设计中的基础内容,对于齿轮的设计和计算具有重要意义。

希望本文能够帮助读者更好地理解和应用直齿圆柱齿轮的数值计算公式,为工程设计工作提供帮助。

规范齿轮模数齿数核算齿轮的直径核算方法齿顶圆直径=(齿数+2)*模数(正常齿)分度圆直径=齿数*模数齿根圆直径=(齿数-2.5)*模数(正常齿)比方:M4、齿32齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=32-2.5 *4=118mm这种核算方法针对一切的模数齿轮(不包含变位齿轮)。

模数表明齿轮牙的巨细。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数+2)齿轮模数挑选齿轮模数国家规范为GB1357-78。

优先选用模数:0.1mm、0.12mm、0.15mm、0.2mm、0.25mm、0.3mm、0.4mm、0.5mm、0.6mm、0.8mm、1mm、1.25mm、1.5mm、2mm、2.5mm、3mm、4mm、5mm、6mm、8mm、10mm、12mm、14mm、16mm、20mm、25mm、32mm、40mm、50mm;可选模数:1.75mm、2.25mm、2.75mm、3.5mm、4.5mm、5.5mm、7mm、9mm、14mm、18mm、 22mm、28mm、36mm、45mm;很少用模数:3.25mm、3.75mm、6.5mm、11mm、30mm;修改本段齿轮基本参数1.齿数Z闭式齿轮传动一般转速较高, 为了进步传动的平稳性, 减小冲击振荡, 以齿数多一些为好, 小一些为好, 小齿轮的齿数可取为z1=20~40。

开式(半开式)齿轮传动, 由于轮齿主要为磨损失效, 为使齿轮不致过小, 故小齿轮不亦选用过多的齿数, 一般可取z1=17~20。

为使齿轮免于根切, 关于α=20o的规范支撑圆柱齿轮, 应取z1≥17。

Z2=u·z1。

2.压力角α rb=rcosα=1/2mzcosα在两齿轮节圆相切点P处, 两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角, 也称啮合角。

对单个齿轮即为齿形角。

渐开线直齿圆柱齿轮齿厚测量方法及其计公算式本文意欲回答读者在查阅设计手册时无从知晓而常常提出来的关于几个基本含义的问题:什么是公法线?什么是量柱距?什么是固定弦和分度圆弦?它们的计算公式是怎样推出来的等等。

渐开线圆柱齿轮常用的齿厚测量方法有公法线长度、量柱(或球)距、分度圆弦齿厚、固定弦齿厚四种方法。

后两种方法是测量单个齿,一般用于大型齿轮。

对于精度要求不太高的齿轮也常用分度圆弦测量法。

公法线长度测量在外齿轮上用得最多,内齿轮也可用;大齿轮测量因受量具限制很少用。

量柱距测量主要用于内齿轮和小模数齿轮。

1. 公法线长度测量(1)公法线及其长度计算式对于渐开线齿廓,根据渐开线的性质,其上任意点的法线总是和基圆相切,因此用两个平行的卡爪卡住几个齿时(见图1),两个卡爪接触点A 、B 的连线必定与基圆相切于某一点C ,这条AB 连线就叫公法线,一般用W k 表示;下标k 表示卡住的齿数。

图1中,根据渐开线的性质,A C =A C ');B C =B C '⌒;A B =A B ''⌒。

A B 是(k-1)个基圆齿距p b和一个基圆齿厚S b 之和,即:(1)(1)cos k b b b W k p S k m S πα=-+=-+……(1-1) 式中,k –跨测齿数;α–压力角(°); m –模数,mm ;分度圆和基圆上的齿厚具有如下关系:22b bs sinv invo r r α+=+ 由上等式可得:(2tan )22b b b r ms xm r inv r παα=++ 图1 公法线长度的测量计算 =1cos 2sin cos 2m xm zm inv παααα++…………(1-2) 将(1-2)式代入(1-1)式,经整理后可得公法线长度计算式为:cos [(0.5)2tan ]k W m zinv k x ααπα=+-+…………(1-3)式中,z –齿轮的齿数; inv α–渐开线函数;x –变位系数;若模数m=1,(1-3)式变为:cos [(0.5)2tan ]k W zinv k x ααπα=+-+cos [(0.5)2sin zinv k x ααπα=+-]+K k W W **=+∆…………(1-4)(1-4)式中第二行的前一项cos (0.5)k W k ααπ*=+-[zinv ]就是m=1的标准齿轮的公法线长度。

渐开线直齿圆柱齿轮齿厚测量方法及其计公算式本文意欲回答读者在查阅设计手册时无从知晓而常常提出来的关于几个基本含义的问题:什么是公法线?什么是量柱距?什么是固定弦和分度圆弦?它们的计算公式是怎样推出来的等等。

渐开线圆柱齿轮常用的齿厚测量方法有公法线长度、量柱(或球)距、分度圆弦齿厚、固定弦齿厚四种方法。

后两种方法是测量单个齿,一般用于大型齿轮。

对于精度要求不太高的齿轮也常用分度圆弦测量法。

公法线长度测量在外齿轮上用得最多,内齿轮也可用;大齿轮测量因受量具限制很少用。

量柱距测量主要用于内齿轮和小模数齿轮。

1. 公法线长度测量(1)公法线及其长度计算式对于渐开线齿廓,根据渐开线的性质,其上任意点的法线总是和基圆相切,因此用两个平行的卡爪卡住几个齿时(见图1),两个卡爪接触点A 、B 的连线必定与基圆相切于某一点C ,这条AB 连线就叫公法线,一般用W k 表示;下标k 表示卡住的齿数。

图1中,根据渐开线的性质,A C =A C ');B C =B C '⌒;A B =A B ''⌒。

A B 是(k-1)个基圆齿距p b和一个基圆齿厚S b 之和,即:(1)(1)cos k b b b W k p S k m S πα=-+=-+……(1-1) 式中,k –跨测齿数;α–压力角(°);m –模数,mm ;分度圆和基圆上的齿厚具有如下关系:22b bs sinv invo r r α+=+ 由上等式可得:(2tan )22b b b r ms xm r inv r παα=++ 图1 公法线长度的测量计算 =1cos 2sin cos 2m xm zm inv παααα++…………(1-2) 将(1-2)式代入(1-1)式,经整理后可得公法线长度计算式为:cos [(0.5)2tan ]k W m zinv k x ααπα=+-+…………(1-3)式中,z –齿轮的齿数; inv α–渐开线函数;x –变位系数;若模数m=1,(1-3)式变为:cos [(0.5)2tan ]k W zinv k x ααπα=+-+cos [(0.5)2sin zinv k x ααπα=+-]+K k W W **=+∆…………(1-4)(1-4)式中第二行的前一项cos (0.5)k W k ααπ*=+-[zinv ]就是m=1的标准齿轮的公法线长度。