标准直齿圆柱齿轮的尺寸计算

- 格式:ppt

- 大小:2.81 MB

- 文档页数:19

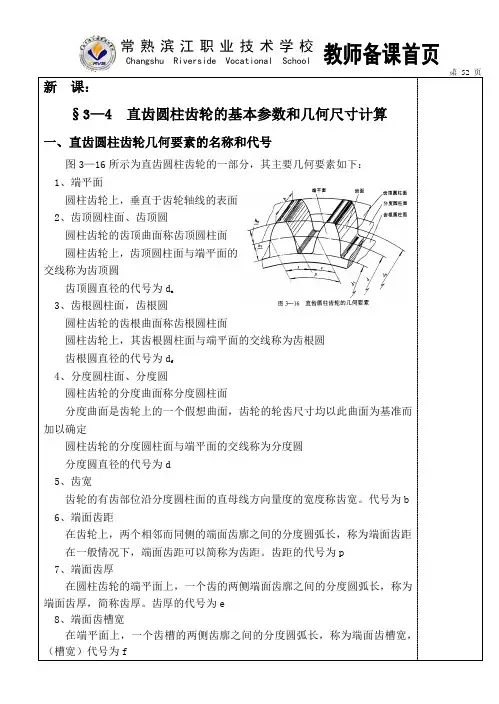

新课:§3—4 直齿圆柱齿轮的基本参数和几何尺寸计算一、直齿圆柱齿轮几何要素的名称和代号图3—16所示为直齿圆柱齿轮的一部分,其主要几何要素如下:1、端平面圆柱齿轮上,垂直于齿轮轴线的表面2、齿顶圆柱面、齿顶圆圆柱齿轮的齿顶曲面称齿顶圆柱面圆柱齿轮上,齿顶圆柱面与端平面的交线称为齿顶圆齿顶圆直径的代号为da3、齿根圆柱面,齿根圆圆柱齿轮的齿根曲面称齿根圆柱面圆柱齿轮上,其齿根圆柱面与端平面的交线称为齿根圆齿根圆直径的代号为df4、分度圆柱面、分度圆圆柱齿轮的分度曲面称分度圆柱面分度曲面是齿轮上的一个假想曲面,齿轮的轮齿尺寸均以此曲面为基准而加以确定圆柱齿轮的分度圆柱面与端平面的交线称为分度圆分度圆直径的代号为d5、齿宽齿轮的有齿部位沿分度圆柱面的直母线方向量度的宽度称齿宽。

代号为b6、端面齿距在齿轮上,两个相邻而同侧的端面齿廓之间的分度圆弧长,称为端面齿距在一般情况下,端面齿距可以简称为齿距。

齿距的代号为p7、端面齿厚在圆柱齿轮的端平面上,一个齿的两侧端面齿廓之间的分度圆弧长,称为端面齿厚,简称齿厚。

齿厚的代号为e8、端面齿槽宽在端平面上,一个齿槽的两侧齿廓之间的分度圆弧长,称为端面齿槽宽,(槽宽)代号为f9、齿顶高齿顶圆与分度圆之间的径向距离称为齿顶高,代号为ha10、齿根高:齿根圆与分度圆之间的径向距离称为齿根高,代号为hf二、直齿圆柱齿轮的基本参数*和顶隙系数C*五个基本参数:齿数z、模数m、齿形角α、齿顶高系数ha基本参数是齿轮各部几何尺寸计算的依据1、齿数z一个齿轮的轮齿总数叫做齿数,用代号z表示模数一定时,齿数越多,齿轮的几何尺寸越大,轮齿渐开线的曲率半径也越大,齿廓曲线越趋平直2、模数m模数:齿距除以圆周率π所得到的商。

模数的代号为m,单位为mm模数是齿轮几何尺寸计算中最基本的一个参数由齿距定义可知:齿距与齿数的乘积等于分度圆周长,即pz=πd为了使分度圆直径成为一个有理数,便于齿轮几何尺寸的计算和制造,人为地规定p/π为有理,即m=p/π。

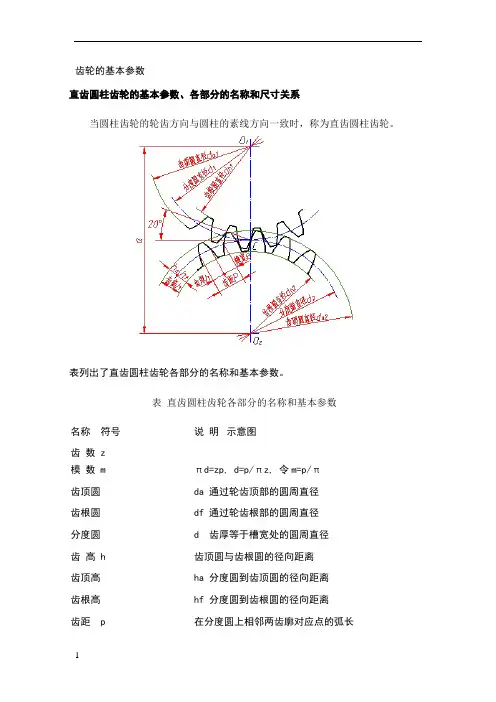

v1.0 可编辑可修改齿轮的基本参数直齿圆柱齿轮的基本参数、各部分的名称和尺寸关系当圆柱齿轮的轮齿方向与圆柱的素线方向一致时,称为直齿圆柱齿轮。

表列出了直齿圆柱齿轮各部分的名称和基本参数。

表直齿圆柱齿轮各部分的名称和基本参数名称符号说明示意图齿数 z模数 m πd=zp, d=p/πz, 令m=p/π齿顶圆da 通过轮齿顶部的圆周直径齿根圆df 通过轮齿根部的圆周直径分度圆 d 齿厚等于槽宽处的圆周直径齿高 h 齿顶圆与齿根圆的径向距离齿顶高ha 分度圆到齿顶圆的径向距离齿根高hf 分度圆到齿根圆的径向距离齿距p 在分度圆上相邻两齿廓对应点的弧长(齿厚+槽宽)齿厚s每个齿在分度圆上的弧长节圆d'一对齿轮传动时,两齿轮的齿廓在连心线O1O2上接触点C处,两齿轮的圆周速度相等,以O1C和O2C为半径的两个圆称为相应齿轮的节圆。

压力角α齿轮传动时,一齿轮(从动轮)齿廓在分度圆上点C的受力方向与运动方向所夹的锐角称压力角。

我国采用标准压力角为20°。

啮合角α'在点C处两齿轮受力方向与运动方向的夹角模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数+2)模数m是设计和制造齿轮的重要参数。

不同模数的齿轮要用不同的刀具来加工制造。

为了便于设计和加工,模数数值已标准化,其数值如表所示。

表齿轮模数标准系列(摘录GB/T1357-1987)注:选用模数时,应优先选用第一系列;其次选用第二系列;括号内的模数尽可能不用。

标准直齿圆柱齿轮各部分的尺寸与模数有一定的关系,计算公式如表。

表标准直齿圆柱齿轮轮齿各部分的尺寸计算标准齿轮模数尺数计算公式齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径模数比如:M4 32齿齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=*4=118mm7M 12齿就是(12+2)*7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

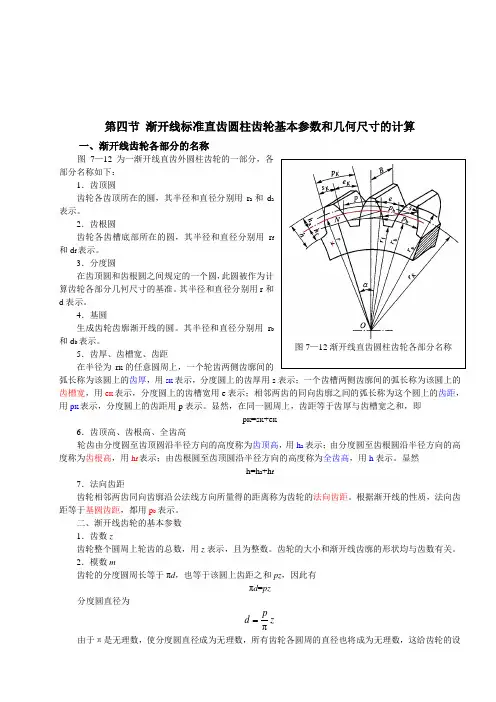

第四节 渐开线标准直齿圆柱齿轮基本参数和几何尺寸的计算一、渐开线齿轮各部分的名称图7—12为一渐开线直齿外圆柱齿轮的一部分,各部分名称如下:1.齿顶圆齿轮各齿顶所在的圆,其半径和直径分别用r a 和d a表示。

2.齿根圆齿轮各齿槽底部所在的圆,其半径和直径分别用r f和d f 表示。

3.分度圆在齿顶圆和齿根圆之间规定的一个圆,此圆被作为计算齿轮各部分几何尺寸的基准。

其半径和直径分别用r 和d 表示。

4.基圆生成齿轮齿廓渐开线的圆。

其半径和直径分别用r b 和d b 表示。

5.齿厚、齿槽宽、齿距在半径为r K 的任意圆周上,一个轮齿两侧齿廓间的弧长称为该圆上的齿厚,用s K 表示,分度圆上的齿厚用s 表示;一个齿槽两侧齿廓间的弧长称为该圆上的齿槽宽,用e K 表示,分度圆上的齿槽宽用e 表示;相邻两齿的同向齿廓之间的弧长称为这个圆上的齿距,用p K 表示,分度圆上的齿距用p 表示。

显然,在同一圆周上,齿距等于齿厚与齿槽宽之和,即p K =s K +e K6.齿顶高、齿根高、全齿高轮齿由分度圆至齿顶圆沿半径方向的高度称为齿顶高,用h a 表示;由分度圆至齿根圆沿半径方向的高度称为齿根高,用h f 表示;由齿根圆至齿顶圆沿半径方向的高度称为全齿高,用h 表示。

显然h=h a +h f7.法向齿距齿轮相邻两齿同向齿廓沿公法线方向所量得的距离称为齿轮的法向齿距。

根据渐开线的性质,法向齿距等于基圆齿距,都用p b 表示。

二、渐开线齿轮的基本参数1.齿数z齿轮整个圆周上轮齿的总数,用z 表示,且为整数。

齿轮的大小和渐开线齿廓的形状均与齿数有关。

2.模数m齿轮的分度圆周长等于πd ,也等于该圆上齿距之和pz ,因此有πd =pz分度圆直径为 z p d π由于π是无理数,使分度圆直径成为无理数,所有齿轮各圆周的直径也将成为无理数,这给齿轮的设 图7—12渐开线直齿圆柱齿轮各部分名称计、计算、制造和检测等带来了麻烦。

标准直齿齿轮参数(总3页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--齿轮的基本参数直齿圆柱齿轮的基本参数、各部分的名称和尺寸关系当圆柱齿轮的轮齿方向与圆柱的素线方向一致时,称为直齿圆柱齿轮。

表列出了直齿圆柱齿轮各部分的名称和基本参数。

表直齿圆柱齿轮各部分的名称和基本参数名称符号说明示意图齿数 z模数 m πd=zp, d=p/πz, 令m=p/π齿顶圆da 通过轮齿顶部的圆周直径齿根圆df 通过轮齿根部的圆周直径分度圆 d 齿厚等于槽宽处的圆周直径齿高 h 齿顶圆与齿根圆的径向距离齿顶高ha 分度圆到齿顶圆的径向距离齿根高hf 分度圆到齿根圆的径向距离齿距p 在分度圆上相邻两齿廓对应点的弧长(齿厚+槽宽)齿厚s每个齿在分度圆上的弧长节圆d'一对齿轮传动时,两齿轮的齿廓在连心线O1O2上接触点C处,两齿轮的圆周速度相等,以O1C和O2C为半径的两个圆称为相应齿轮的节圆。

压力角α齿轮传动时,一齿轮(从动轮)齿廓在分度圆上点C的受力方向与运动方向所夹的锐角称压力角。

我国采用标准压力角为20°。

啮合角α'在点C处两齿轮受力方向与运动方向的夹角模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数+2)模数m是设计和制造齿轮的重要参数。

不同模数的齿轮要用不同的刀具来加工制造。

为了便于设计和加工,模数数值已标准化,其数值如表所示。

表齿轮模数标准系列(摘录GB/T1357-1987)注:选用模数时,应优先选用第一系列;其次选用第二系列;括号内的模数尽可能不用。

标准直齿圆柱齿轮各部分的尺寸与模数有一定的关系,计算公式如表。

表标准直齿圆柱齿轮轮齿各部分的尺寸计算标准齿轮模数尺数计算公式齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径模数比如:M4 32齿齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=*4=118mm7M 12齿就是(12+2)*7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

直齿圆柱齿轮齿宽计算公式

直齿圆柱齿轮齿宽是指齿轮牙宽,是影响齿轮传动效率的关键参数,用来衡量齿轮传动性能。

计算齿轮齿宽的关键公式是:

齿宽=(齿轮模数*π)/齿数

其中,齿轮模数是指齿轮的节圆半径与齿数的比值;π是圆周率。

直齿圆柱齿轮齿宽的计算步骤如下:

1.首先,根据齿轮的节圆半径和齿数确定齿轮的模数。

2.然后,根据上述的公式计算齿轮的齿宽。

3.最后,将计算出的齿宽与设计要求和齿轮性能指标相比较,确定最佳齿宽。

直齿圆柱齿轮齿宽的计算受到齿轮的模数、齿数以及圆周率的影响。

因此,在设计和制造过程中,应根据齿轮的设计要求和传动性能指标,正确计算齿轮的齿宽,以确保齿轮具有良好的传动性能。

此外,还应注意齿轮的模数、齿数以及圆周率的计算精度,以便最终计算出准确而合理的齿宽。

![标准直齿圆柱齿轮计算[资料]](https://uimg.taocdn.com/d602706e1611cc7931b765ce050876323112747a.webp)

标准直齿圆柱齿轮计算1、m (模数)——模数与齿数为齿轮基本数据,设计时,首先依强度传动计算或测绘确定,然后计算齿轮其它各部尺寸。

=m πt =⎪⎭⎫ ⎝⎛π周节=⎪⎭⎫⎝⎛齿数节径z d ⎪⎭⎫⎝⎛++222e 齿数外径D 2、z (齿数)=⎪⎭⎫ ⎝⎛=模数节径m d z ⎪⎭⎫⎝⎛⨯⨯周节节径ππt d 3、t (周节)——有几个齿就有几个周节,周节之和等于分度圆周长。

π=t m()=⨯模数π⎪⎭⎫⎝⎛⨯⨯齿数节径ππ2d4、D 分(分度圆)——设想圆界于齿顶圆与齿根圆之间,把齿轮分为齿顶与齿根两部分。

()齿数模数分⨯⨯=z m D5、d (节圆、节径)——两个齿轮啮合传动时设想的圆,两圆总是相切。

此时节圆正好与分度圆重合。

单个齿轮无所谓节圆。

()()模数外径齿数模数2m 2e mz d --=⨯=D 6、D 顶(外径、顶圆直径)()()[]222m +⨯+=齿数模数顶D ()模数节径⨯+⨯+=2m 2d ()()⎥⎦⎤⎢⎣⎡++=22z t齿数周节ππ7、D 根(根径)()模数节径根5.2m 5.2d --=D()()[]5.25.22m -⨯-=齿数模数()齿全高外圆顶径顶2-h 2-=D ()模数外圆顶径顶5.4m 5.4--=D 8、h 顶(齿顶高)()⎪⎭⎫⎝⎛==ππ周节模数顶t m h9、h 根(齿根高)()模数根25.1m 25.1h = 10、h 全(齿全高)()模数全25.2m 25.2h = 11、S (弧齿厚)画齿形时用到这个尺寸。

12、B (齿长)()个周节3~23t ~t 2=B 13、A (中心距)⎪⎭⎫⎝⎛⨯⨯+=模数两轮齿数相加2m 221Z Z A⎪⎭⎫⎝⎛+=22d d 21两轮节径相加圆柱斜齿轮计算1、β(螺旋角)轮齿与齿轮线的夹角。

直齿轮螺旋角等于0。

︒︒=20~8β ⎪⎭⎫⎝⎛⨯⨯=节径齿数法向模数法d cos m Z β 2、m 法(法面模数)——5刀具的模数相同。

标准直齿圆柱齿轮的全齿高等于9(mm),则该齿轮的模数为( )

a2mmb3mm c4mmd8mm

直齿圆柱齿轮的全齿高等于齿顶高与齿底高的和。

通过计算全齿高可以确定该齿轮的模数。

模数是直齿圆柱齿轮设计与加工的基本参数之一,用于定义齿轮的齿数与齿轮的尺寸。

模数的计算公式为模数(m)=齿轮的公称直径(d)与齿数(z)之比,即m=d/z。

根据给定的问题,我们可以通过已知的全齿高来计算出该齿轮的模数。

齿顶高(hα)是指齿顶与基圆之间的距离,齿底高(hβ)是指齿底与基圆之间的距离。

全齿高(h)等于齿顶高与齿底高之和。

h = hα + hβ

我们已知全齿高(h)为9mm,因此可以将上述公式改写为:

9 = hα + hβ

而齿顶高(hα)与齿底高(hβ)可以根据齿轮的模数得到。

假设模数为m,那么:

hα = 2.25m(公式1)

hβ = 1.75m(公式2)

将公式1和公式2代入原公式,得到:

9 = 2.25m + 1.75m

化简后可得:

9 = 4m

解方程得到模数(m):

m = 9/4

化简后,可以得到模数(m)为2.25(mm)。

因此,该齿轮的模数为2.25(mm)。

参考内容:

1.《机械设计手册(第五版)》中齿轮设计章节

2.《机械设计基础》中齿轮设计与制造章节

3.《机械设计手册(第一版)》中齿轮设计原理章节

4.《现代机械设计》中齿轮设计与制造章节

5.《机械设计手册(修订版)》中齿轮设计原理与计算方法章节

以上内容介绍了计算直齿圆柱齿轮模数的方法,并提供了相关参考内容供进一步学习和深入了解齿轮设计。

标准直齿圆柱齿轮的齿顶高尺寸计算公式是根据齿轮的模数、齿数、压力角以及齿轮的基本参数来计算的。

一般而言,齿顶高尺寸计算公式可以表示为以下形式:1. 计算公式的基本形式齿顶高尺寸计算公式的基本形式为:h_a = m + c其中,h_a为齿顶高尺寸,m为模数,c为齿顶间隙系数。

2. 齿顶间隙系数的计算齿顶间隙系数c可以通过以下公式进行计算:c = 0.25 * m这里的m为齿轮的模数。

3. 齿顶高尺寸的具体计算根据上述公式,可以得出齿顶高尺寸的具体计算公式为:h_a = m + 0.25 * m = 1.25 * m这就是标准直齿圆柱齿轮的齿顶高尺寸的计算公式。

4. 计算结果的应用通过上述公式计算得出的齿顶高尺寸,可以用于设计和加工齿轮的相关工作。

在实际应用中,需要根据具体的齿轮参数来计算齿顶高尺寸,并结合实际工作中的需求进行调整。

5. 注意事项在计算齿顶高尺寸时,需要注意齿轮的设计要求、工作环境以及相关的标准规定。

必须确保计算结果符合相关的标准要求,并且能够满足齿轮的使用需求。

标准直齿圆柱齿轮的齿顶高尺寸计算公式是基于模数、齿数、压力角等参数进行计算的,并且需要注意相关的标准规定和实际应用中的需求。

这一计算公式在齿轮设计和加工中具有重要的意义,能够保证齿轮的质量和性能满足设计要求。

标准直齿圆柱齿轮的齿顶高尺寸是在齿轮设计和制造中非常重要的一个参数,它直接影响着齿轮的工作特性和传动效率。

在实际工程中,我们必须根据具体的设计要求和工作条件来计算和确定齿顶高尺寸,以确保齿轮的正常工作和性能。

下面,我们将进一步扩展讨论齿顶高尺寸的计算方法和影响因素。

1. 齿顶高尺寸计算的影响因素在进行齿顶高尺寸的计算时,需要考虑到以下几个主要影响因素:齿轮模数m:模数是齿轮参数中的重要指标,它直接影响着齿轮的尺寸和传动比。

一般情况下,齿轮的齿顶高尺寸会随着模数的增大而增加。

齿数:齿数是指齿轮上的齿的数量,也是影响齿顶高尺寸的重要因素。

标准直齿圆柱齿轮的分度圆齿厚( )齿槽宽

标准直齿圆柱齿轮的分度圆齿厚是指齿轮轴向上某一切面上的厚度,一般用h_t表示。

齿槽宽是指齿轮轴向上齿槽的宽度,一般用b表示。

在设计标准直齿圆柱齿轮时,分度圆齿厚和齿槽宽需要符合一定的工程要求和几何原理。

1. 分度圆齿厚的计算:

标准直齿圆柱齿轮的分度圆齿厚可以通过以下公式计算:

h_t = m * (1 + x)

其中,m为模数,x为齿顶与分度圆的距离,又称齿顶间隙系数(一般范围为0.25-0.3)。

2. 齿槽宽的计算:

标准直齿圆柱齿轮的齿槽宽可以通过以下公式计算:

b = m * π * cosα

其中,m为模数,α为压力角(一般为20°)。

3. 相关参考内容:

为了保证直齿圆柱齿轮的正常工作,分度圆齿厚和齿槽宽需要满足一些几何原理和工程考虑。

以下是一些相关参考内容:

1) 《机械工程手册》中的齿轮设计部分,包含有关分度圆齿厚和齿槽宽的理论分析和计算公式的说明。

2) 《机械设计手册》中的齿轮设计部分,提供了一些实际工

程应用中的计算方法和设计准则,可以作为参考。

3) 《齿轮传动设计》一书,作者陈昊等,详细介绍了齿轮传动的设计原理、计算方法和应用技术,其中包括了分度圆齿厚和齿槽宽的设计考虑。

4) 相关的标准和规范,如ISO、GB等,其中包含了分度圆齿厚和齿槽宽的设计要求和计算方法。

在实际应用中,齿轮的设计还需要考虑到其承载能力、工作可靠性、使用寿命等因素,因此需要综合考虑更多的因素来确定最终的分度圆齿厚和齿槽宽。

以上提供的参考内容可以帮助设计师了解和掌握相关的设计原则和计算方法,进行齿轮的准确设计。

外啮合标准直齿圆柱齿轮主要几何尺寸计算公式:2、联想到齿1、实例运用运用实例帮助学生理解公式,学会解题方法。

例1: 已知一标准直齿圆柱齿轮的齿数Z=36,齿顶圆直径d a=304mm。

试计算其分度圆直径,齿根圆直径,齿距以及齿高。

计算结果:单位(mm)例2例2:已知一对外啮合标准直齿圆柱齿轮副,其传动比i=3,中心距a=240mm,模数m=5mm.试求主动轮齿顶圆直径d a1,从动轮齿根圆直径d f2。

分析过程:i=z2/z1=3 z2=3z1a=m(z1+z2)/2 z1+z2=2a/m =2×240/5=96z1=?z2 =? d a1=? d f2=?计算结果:z1=24z2 =72d a1=m(Z1+2)=5*(24+2)=130mmd f2=m(Z2-2.5)=5*(72-2.5)=347.5mm扩展资料:注意事项:1、对齿轮轴一般零件是准备好中心孔后,先加工外圆,再加工其他部分,并注意粗、精加工分开进行。

在齿轮轴加工工艺中,以热处理为标志,调质处理前为粗加工,淬火处理前为半精加工,淬火后为精加工。

这样把各阶段分开后,保证了主要表面的精加工最后进行,不致因其他表面加工时的应力影响主要表面精度。

2、齿轮轴的齿形粗加工应安排在齿轮轴各外圆完成半精加工之后,因为齿形加工在整个工艺环节中工作量比较大、加工难度也比较大,其加工位置适当放后一些,可提高定位基准的定位高度,而齿形精加工应安排在该零件各外圆等表面全部加工好后进行,从而消除齿形局部淬火产生的热处理变形。

3、外圆表面的加工顺序应先加工大直径外圆,然后加工小直径外圆,这样可以保证工件的精度,还能避免一开始就降低工件的刚度。

标准齿轮维护:(1)标准控制用标准齿轮一般由专门的人员保管,以保证各项参数的准确性。

(2)标准齿轮(MG)与检验用标准齿轮(IG)应用十次以后应使用标准控制用标准齿轮(MCG)检查校准,即使在减少生产量期间,标准齿轮(MG)最长间隔不超过5年。