6063铝合金焊接工艺

- 格式:doc

- 大小:28.50 KB

- 文档页数:4

铝合金焊接工艺铝合金具有较高的比强度、断裂韧度、疲劳强度和耐腐蚀稳定性,并且工艺成形性和焊接性能良好,MIG焊是铝合金焊接的主要方法之一。

由于铝合金表面华丽的色泽等诸多优点而被广泛应用于航空、航天及其它运载工具的结构材料;如运载火箭的液体燃料箱,超音速飞机和汽车的结构件以及轻型战车的装甲等。

本文主要研究了MIG焊接6063铝合金的工艺方法。

1.1焊接材料焊接所采用的母材为6063铝合金,焊接壁厚在3mm以上时,开V形坡口,夹角为60°~70°,空隙不得大于1mm,以多层焊完结;焊丝所用的材料为5356铝合金焊丝;壁厚在3mm以下时,不开坡口,不留空隙,不加填充丝;焊接薄铝件, 最好是用低温铝焊条WE53。

1.2焊前准备1.2.1 坡口加工铝材可采用机械或等离子弧等方法切割下料。

坡口加工采用机械加工法。

加工坡口表面高应平整、无毛刺和飞边。

坡口形式和尺寸根据接头型式,母材厚度、焊接位位置、焊接方法、有无垫板及使用条件。

1.2.2 焊接工艺参数的选择应在焊接工艺规程规定的范围内正确选用焊接工艺参数表1手工钨术氩弧焊接工艺参数2.1焊前清洗首先,用丙酮等有机溶液除去油污,两侧坡口的清理范围不小于50mm,坡口及其附近(包括垫板)的表面应用机械法清理至露出金属光泽。

焊丝去除油污后,应采用化学法除去氧化膜,可用5%~10%的NaOH溶液在70℃下浸泡30~60s,清水冲洗后,再用10%的HNO3常温下浸2min,清水冲洗干净后干燥处理。

清理后的焊件、焊丝在4h内应尽快完成施焊。

3.1焊接工艺要求3.1.1 定位焊缝应符合下列规定:1)焊件组对可在坡口处点焊定位,也可以坡口内点固。

焊接定位焊缝时,选用的焊丝应与母材相匹配。

2)定位焊缝就有适当的长度,间距和高度,以保证其有足够的强度面不致在焊接过程中开裂。

3)定位焊缝如发现缺陷应及时处理。

对作为正式焊缝一部分的根部定位焊缝,还应将其表面的黑料,氧化膜清除,并将两端修整成缓坡型。

6063铝材6063铝材是一种常见的铝合金材料,具有优异的耐腐蚀性和可加工性。

本文将详细介绍6063铝材的特性、用途、加工方法以及相关的行业应用。

6063铝材是一种低碳铝合金,含有硅和镁等合金元素。

它具有良好的机械性能、耐腐蚀性和可塑性,适用于各种加工工艺。

与其它铝合金相比,6063铝材的热处理效果较好,可通过适当的热处理工艺获得一定的强度和硬度。

同时,6063铝材还具有良好的焊接性能,可通过TIG、MIG等焊接方式将其与其他材料连接起来。

6063铝材的主要特点之一是其优异的耐腐蚀性。

它能够抵抗大气、水和化学物质的腐蚀,尤其是对氯化物的抵抗能力较强。

因此,6063铝材通常被广泛应用于建筑、汽车和航空等领域,用于制造窗框、门框、车身和飞机零部件等。

由于6063铝材具有良好的可塑性和可加工性,它可以通过各种加工方法进行成型和加工。

常见的加工方法包括挤压、铸造、轧制、拉伸和冲压等。

其中,挤压是最常用的加工方法之一。

通过挤压,可以将6063铝材塑造成各种复杂的形状,如管材、型材、棒材等。

而铸造和轧制则可制备出不同尺寸和形状的铝合金板材和线材。

拉伸和冲压则可在铝材表面形成各种图案和结构。

6063铝材在建筑行业中应用广泛。

由于其良好的耐腐蚀性和可塑性,它通常被用于制造建筑物的窗框、门框和装饰材料等。

6063铝材的外观光亮且易于清洁,能够提供良好的视觉效果和使用体验。

此外,由于6063铝材具有较低的密度和良好的机械性能,因此它还可用于制造建筑结构中的轻质组件,如屋顶、立柱和梁等。

汽车行业也是6063铝材的重要应用领域之一。

由于其低密度和优良的耐腐蚀性能,6063铝材可以用于汽车车身和发动机零部件的制造。

汽车通过使用6063铝材可以有效降低整车质量,提高燃油效率和行驶性能。

此外,由于6063铝材具有优秀的加工性能,使其成为汽车制造商的理想材料选择,有助于降低生产成本和加工难度。

航空航天领域也广泛使用6063铝材。

铝合金焊接工艺TPMK standardization office【 TPMK5AB- TPMK08- TPMK2C- TPMK18】铝合金焊接工艺铝合金具有较高的比强度、断裂韧度、疲劳强度和耐腐蚀稳定性,并且工艺成形性和焊接性能良好,MIG焊是铝合金焊接的主要方法之一。

由于铝合金表面华丽的色泽等诸多优点而被广泛应用于航空、航天及其它运载工具的结构材料;如运载火箭的液体燃料箱,超音速飞机和汽车的结构件以及轻型战车的装甲等。

本文主要研究了MIG焊接6063铝合金的工艺方法。

1.1焊接材料焊接所采用的母材为6063铝合金,焊接壁厚在3mm以上时,开V形坡口,夹角为60°~70°,空隙不得大于1mm,以多层焊完结;焊丝所用的材料为5356铝合金焊丝;壁厚在3mm以下时,不开坡口,不留空隙,不加填充丝;焊接薄铝件, 最好是用低温铝焊条WE53。

1.2焊前准备1.2.1 坡口加工铝材可采用机械或等离子弧等方法切割下料。

坡口加工采用机械加工法。

加工坡口表面高应平整、无毛刺和飞边。

坡口形式和尺寸根据接头型式,母材厚度、焊接位位置、焊接方法、有无垫板及使用条件。

1.2.2 焊接工艺参数的选择应在焊接工艺规程规定的范围内正确选用焊接工艺参数表1手工钨术氩弧焊接工艺参数2.1焊前清洗首先,用丙酮等有机溶液除去油污,两侧坡口的清理范围不小于50mm,坡口及其附近(包括垫板)的表面应用机械法清理至露出金属光泽。

焊丝去除油污后,应采用化学法除去氧化膜,可用5%~10%的NaOH溶液在70℃下浸泡30~60s,清水冲洗后,再用10%的HNO3常温下浸2min,清水冲洗干净后干燥处理。

清理后的焊件、焊丝在4h内应尽快完成施焊。

3.1焊接工艺要求3.1.1 定位焊缝应符合下列规定:1)焊件组对可在坡口处点焊定位,也可以坡口内点固。

焊接定位焊缝时,选用的焊丝应与母材相匹配。

2)定位焊缝就有适当的长度,间距和高度,以保证其有足够的强度面不致在焊接过程中开裂。

6063铝合金真空钎焊工艺研究6063铝合金是一种常见的铝合金材料,具有优良的可加工性和耐腐蚀性。

真空钎焊是一种常用的连接6063铝合金的方法,本文将对6063铝合金真空钎焊工艺进行研究。

我们需要了解6063铝合金的特性。

6063铝合金具有优良的机械性能和可加工性,常用于建筑、汽车和航空航天等领域。

然而,由于其高熔点和氧化性,使得传统的焊接方法难以应用于6063铝合金的连接。

因此,真空钎焊成为一种理想的选择。

真空钎焊是在真空环境下进行的一种焊接方法。

首先,将要连接的6063铝合金件放入真空室中,并进行预热处理,以提高焊接接头的可塑性。

然后,在真空环境下,将钎料放置在接头处,并加热到钎料的熔点。

钎料熔化后,通过表面张力作用,使钎料填充到接头间隙中。

等冷却后,形成坚固的连接。

在6063铝合金真空钎焊过程中,有几个关键的工艺参数需要控制。

首先是预热温度。

预热温度应根据6063铝合金的材料性质和接头尺寸来确定,一般在300-400摄氏度之间。

预热温度过高会导致接头变形或熔化,过低则无法保证钎料的充分熔化。

其次是钎焊温度。

钎焊温度应高于钎料的熔点,但不能过高,否则会引起过烧或气孔等缺陷。

最后是钎料的选择。

常用的钎料有银基、铜基和镍基钎料,选择合适的钎料可以提高连接强度和耐腐蚀性。

在实际应用中,需要根据具体的工件和要求来确定真空钎焊工艺。

首先,对接头进行清洁处理,去除氧化层和污染物,以保证焊接接头的质量。

然后,将6063铝合金件放入真空室中,并进行预热处理。

预热时间和温度应根据具体情况进行调整。

接下来,将钎料放置在接头处,并加热到钎料的熔点。

加热温度和时间也需要根据具体情况进行控制。

等冷却后,通过非破坏性检测方法进行质量检验,确保焊接接头的完整性和连接强度。

6063铝合金真空钎焊是一种可靠的连接方法,可以应用于各种工业领域。

通过控制工艺参数和选择合适的钎料,可以获得高质量的连接接头。

未来的研究可以进一步优化工艺参数和改进钎料的性能,以提高真空钎焊的效率和质量。

6063铝合金真空钎焊工艺研究周运海【摘要】对6063铝合金进行真空钎焊试验.研究了加热梯度、焊接温度对焊缝致密度和气密性的影响.结果表明,随着加热梯度的增加,母材熔蚀情况逐渐消失;焊接温度由610℃降至590℃,在600℃获得密封腔体焊缝致密,气密性达1.5MPa.【期刊名称】《金属加工:热加工》【年(卷),期】2017(000)020【总页数】3页(P68-70)【关键词】铝合金;真空钎焊;加热梯度;焊接温度【作者】周运海【作者单位】安徽博微长安电子有限公司【正文语种】中文由于6063铝合金具有比强度大、比刚度高、质量轻、耐蚀性、导电导热性能好等优点,且6063铝合金属于可热处理强化铝合金,可在焊接后进行热处理对强度进行回复,因此在航空、航天、船舶等领域应用广泛。

某雷达组件属薄壁腔体结构,为减轻重量、提高强度,采用 6063 铝合金。

该零件为两面对称焊接,焊接面为整个接触面,适合采用真空钎焊进行焊接,但6063铝合金固相线温度为615℃,与目前的钎料熔点接近,真空钎焊过程中钎焊温度和保温时间难以确定。

为实现雷达薄壁结构件精密焊接成形,采用真空钎焊进行该结构件焊接,试验不同加热保温工艺对焊接质量的影响,以获得最佳的工艺参数。

(1)试验材料试验母材选择6063,厚度30mm,钎料选择4004,厚度0.15mm,其主要化学成分及熔化范围如表1、表2所示。

(2)试验方法将6063铝合金加工成带有型腔的试件,利用中国电子科技集团公司第二研究所研制的ZHS150真空钎焊炉进行真空钎焊试验。

主要试验参数:加热温度梯度、焊接温度,加热时保证炉内气压低于6.67×10-3 Pa,焊接后采用专用泄漏检测系统SY-SLBFYT进行气密性检测;无损检测在超声C扫UT-Scan上进行,研究试件在不同加热温度梯度和焊接温度对焊接质量的影响。

试验分两组进行:①研究加热温度梯度变化对焊接质量的影响,将试件分别在400~610℃之间以不同温度梯度加热至焊接温度。

ZL101A铸铝硅合金与铝合金管6063-T6焊接工艺的研究与应用首先,关于焊接工艺的研究现状。

过去的研究主要集中在焊接接头的结构设计、焊接接头的力学性能和热变形控制等方面。

此外,还有一些研究聚焦于优化焊接参数、焊接参数与焊接接头性能的关系等内容。

这些研究为进一步的工艺研究提供了基础。

其次,焊接工艺参数的选择是影响焊接接头质量的重要因素。

焊接工艺参数包括焊接电压、焊接电流、焊接速度、焊接时间等。

在选择焊接工艺参数时,需要考虑到材料的物理性质、焊接接头的结构特点以及预期的焊接接头性能。

通过适当的参数选择,可以实现接头的良好结合,提高焊接接头的强度和耐蚀性。

焊接性能的评价是对焊接接头质量的定量评估。

评价指标包括焊缝强度、焊缝的微观结构、焊接残余应力等。

在评价焊接性能时,需要利用一些实验手段如拉伸试验、显微组织观察等来进行定量评估。

通过评价焊接性能,可以判断焊接接头的强度及其适用领域。

最后,关于应用前景。

铝合金在工程领域具有广泛的应用前景,尤其是在汽车、航空航天、建筑等行业。

ZL101A铸铝硅合金与6063-T6铝合金在焊接工艺方面的研究与应用,将进一步推动铝合金材料的应用扩展。

通过不断改进焊接工艺,可以提高接头的焊接质量和性能,为铝合金材料在各个领域的应用提供更好的支持。

综上所述,ZL101A铸铝硅合金与6063-T6铝合金在焊接工艺方面的研究与应用,是一个具有重要意义的课题。

通过深入研究焊接工艺现状、选择合适的焊接工艺参数、评价焊接性能以及探索应用前景,可以进一步推动铝合金材料的应用发展,为相关行业的提高性能和降低成本提供有效的解决方案。

6063铝合金焊接接头热处理工艺研究摘要:本文主要研究热处理工艺对6063铝合金焊接接头强度产生的不同程度的影响,相关研究结果如下所示:6063铝合金焊接接头的最佳热处理工艺是经过1小时500摄氏度后水淬的固溶处理以及8小时175摄氏度的时效处理,焊接接头的强度最高能够达到180.1兆帕,与没有经过热处理的焊接接头相比,焊接接头的强度提高了百分之四十左右,效果相对来说比较明显,在实际的生产过程中,可以将8小时175摄氏度的时效处理换成2小时200摄氏度的时效处理,能够进一步提升6063铝合金焊接接头的强度。

关键词:6063铝合金;焊接接头;热处理工艺;研究1.试验材料与方法1.1试验材料试验材料为6063铝合金焊接接头,尺寸为200毫米乘8毫米乘5毫米,一般情况下,焊缝都在试样的中心位置,母材选用的是国产6063铝型材,主要的化学成分包括镁、硅、铁、铜、锰等,焊材选用的是为 JQ.SH331 铝合金焊丝。

1.2试验方法首先将试验样品放入电阻炉进行加热处理,加热完成后进行一段时间的保温,然后就需要进行水淬处理,试验应当按照以下加热制度来进行加热,加热的温度依次是485,500,520,535摄氏度,保温时间有1小时以及90分钟。

在水淬处理完成之后,紧接着进入时效处理的阶段,时效制度有5种,分别是自然时效:24,72,120小时、165摄氏度时效:4,8,16小时、175摄氏度时效:4,8,16小时、180摄氏度时效:4,8,16小时以及200摄氏度时效:2小时。

最后通过电子拉伸试验机来对试样进行拉伸试验,从而测试出焊接接头的强度。

1.试验结果及分析2.1固溶处理对接头强度以及组织的影响接头是可以进行均匀化处理的,当接头经过均匀化处理后,其接头组织就会变得更加均匀,进而有效改善强化相的分布情况。

6063铝合金的强度与淬火冷却的速度有着直接的关系,在工业生产中主要采取两种固溶方式,一种是强迫风冷另一种是水淬,经过试验证明,使用水淬获得的屈服强度和抗拉强度明显高于使用强迫风冷获得的,本文使用的固溶方式为水淬。

6063铝合金材料类别6063铝合金是一种常见的铝合金材料,具有多种优点和广泛的应用领域。

本文将从材料的组成、特性、加工工艺和应用等方面进行介绍。

一、6063铝合金的组成6063铝合金是一种含有镁和硅的铝合金,其化学成分为Al-Mg-Si。

其中,镁的含量约为0.45-0.9%,硅的含量约为0.2-0.6%,铝占大部分。

这种组成使得6063铝合金具有良好的可焊性和可加工性。

二、6063铝合金的特性1. 良好的耐腐蚀性:6063铝合金经过合适的处理后,可以获得良好的耐腐蚀性能。

这使得它在湿度较高的环境中也能保持较好的表面光洁度和外观。

2. 优秀的可加工性:6063铝合金具有良好的可塑性和可加工性,可以通过挤压、铣削、切割等加工工艺来制造各种形状的零件和构件。

3. 高强度:通过适当的热处理和合金化处理,可以提高6063铝合金的强度和硬度,使其在结构工程中得到广泛应用。

4. 良好的导热性:6063铝合金具有良好的导热性能,可以作为散热材料用于电子设备等领域。

5. 优秀的表面处理性能:6063铝合金可以通过阳极氧化、喷涂、电泳等表面处理工艺,使其在外观和耐候性方面具有更好的性能。

三、6063铝合金的加工工艺1. 挤压:6063铝合金是一种适合挤压加工的材料,可以通过挤压工艺制造各种形状的型材和管材。

2. 铣削:6063铝合金可以通过铣削工艺进行加工,可以制造各种形状的板材和零件。

3. 切割:6063铝合金可以通过切割工艺进行加工,可以制造各种形状的板材和零件。

4. 焊接:6063铝合金具有良好的可焊性,可以通过TIG焊、MIG 焊等焊接工艺进行加工。

5. 表面处理:6063铝合金可以通过阳极氧化、喷涂、电泳等表面处理工艺,使其具有更好的外观和耐候性。

四、6063铝合金的应用领域1. 建筑领域:6063铝合金是一种常用的建筑型材材料,可以用于制造窗框、门框、幕墙等构件,具有良好的耐候性和外观。

2. 电子领域:6063铝合金具有良好的导热性能,可以用作散热材料,广泛应用于电子设备、LED灯等领域。

第14卷第1期精密成形工程2022年1月JOURNAL OF NETSHAPE FORMING ENGINEERING159 6063铝合金单模光纤激光焊接工艺研究吕志超1,洪洋1,赵国江2(1. 台州科技职业学院,浙江台州 318020;2. 浙江邦得利环保科技股份有限公司,浙江台州 317000)摘要:目的针对采用脉冲激光点焊的6063铝合金焊点拉力较低,无法满足实际需求的问题,研究6063铝合金激光焊接的最优工艺方案,以提升焊点拉力。

方法采用单模光纤激光对6063铝合金进行焊接,通过极细的线宽组成螺旋点,代替单个脉冲激光点焊。

对激光功率、焊接速度及离焦量等工艺参数进行正交实验,得到最佳工艺参数,并通过分析焊缝外观与微观组织,解释焊点拉力提升的原因。

结果当激光功率为70 W,焊接速度为100 mm/s,离焦量为0时,焊点拉力达到最大的65 N,此时的工艺参数为最佳工艺参数。

6063铝合金单模激光焊点拉力是脉冲激光焊点拉力的3倍。

结论单模光纤激光螺旋线焊接时,激光能量在光斑范围内均匀分布,且有较大的功率密度,形成焊缝表面与焊缝底部宽度几乎一致的焊缝形状,有利于提高焊点拉力,为实际生产提供技术参考。

关键词:6063铝合金;单模激光器;激光焊接;拉力DOI:10.3969/j.issn.1674-6457.2022.01.020中图分类号:TG456.7 文献标识码:A 文章编号:1674-6457(2022)01-0159-06. All Rights Reserved.Single-Mode Fiber Laser Welding Process of 6063 Aluminum AlloyLYU Zhi-chao1, HONG Yang1, ZHAO Guo-jiang2(1. Taizhou V ocational College of Science and Technology, Taizhou 318020, China;2. Zhejiang Bondlye Environmental Technology Co., Ltd., Taizhou 317000, China)ABSTRACT: The work aims to study the optimum laser welding process scheme for 6063 aluminum alloy to improve the ten-sion of welding spot in view of that the tension of 6063 aluminum alloy spot-welded by pulse laser is low and fails to meet theactual needs. The single-mode fiber laser was used to weld 6063 aluminum alloy, and the spiral spots were formed by extremelyfine line to replace single pulse laser spot welding. The orthogonal experiment was carried out to laser power, welding speed anddefocus to obtain the optimum parameters. Through the analysis on the appearance and microstructure of the weld, the reasonfor the increase of the welding spot tension was explained. When laser power was 70 W, welding speed was 100 mm/s, and de-focus was 0, the tension of spots reached the maximum 65 N, and the process parameters were the best. The tension of sin-gle-mode laser welding spot was 3 times that of pulse laser welding spot. In welding with single-mode fiber spiral laser, the laserenergy is evenly distributed in the spot range and has a large power density, forming a weld shape with the weld surface widthalmost the same as that of the weld bottom, which is conducive to improving the tension of welding spot and providing technicalreference for actual production.KEY WORDS: 6063 aluminum alloy; single-mode fiber laser; laser welding; tension收稿日期:2021-05-06基金项目:国家重点研发计划(2017YFC0211200);台州市科技计划(2003gy36)作者简介:吕志超(1987—),男,硕士,工程师,主要研究方向为结构强度分析、焊接工艺分析。

al6063简介AL6063是一种热处理硬化型铝合金,属于6000系列铝合金。

它具有良好的耐腐蚀性、可焊性和可加工性,被广泛应用于建筑、航空航天、汽车制造等领域。

特性与优势1. 轻量化AL6063具有较低的密度,是一种轻质金属。

相较于钢铁,使用AL6063材料可以实现产品的轻量化,提高运输效率,并减少对环境的影响。

2. 易加工AL6063具有良好的可加工性,可以通过挤压、锻造、铸造等工艺制造复杂形状的零部件。

与其他合金相比,AL6063在加工过程中不易出现裂纹,因此能够减少废品率,提高生产效率。

3. 良好的耐腐蚀性AL6063具有良好的耐腐蚀性,在潮湿环境下也能保持较好的表面光洁度和耐久性。

这使得AL6063成为了汽车制造、海洋工程以及建筑领域常用的材料之一。

4. 可焊性AL6063具有良好的可焊性,可以通过氩弧焊、TIG焊、MIG焊等焊接工艺与其他金属材料进行连接。

这使得在制造过程中可以方便地进行组装和维修。

5. 高强度AL6063经过适当的热处理后可以获得较高的抗拉强度和屈服强度。

这使得AL6063在航空航天、高速列车等领域中得到广泛应用。

应用领域1. 建筑由于AL6063具有轻质化、良好的耐腐蚀性和可加工性,它在建筑领域中被广泛应用。

例如,AL6063可以用于制造门窗、幕墙等建筑材料,不仅外观美观,而且具有良好的耐久性。

2. 航空航天AL6063的高强度使其成为航空航天领域中的理想材料。

它可以用于制造飞机结构件、飞行器外壳和发动机零部件等。

3. 汽车制造AL6063的轻量化特性使其成为汽车制造领域中的热门选择。

它可以用于制造车身结构、底盘部件和电池外壳等。

同时,AL6063的良好可焊性也方便了汽车的组装和维修。

4. 电子产品AL6063可用于制造电子产品外壳、散热器等零部件。

由于其良好的导电性和散热性能,AL6063可以有效地散热并保护电子组件。

5. 其他领域AL6063还可以用于制造船舶零部件、运动器材和家居用品等。

6063-6061铝合金焊接采用两种焊接方式:1.氩弧焊(交流)焊接;2.气保焊焊接。

焊接方法:焊接铝及铝合金方法很多,但是铝及铝合金对各种焊接效果不同,各种焊接方法有其各自的应用场合及优势存在。

气焊和焊条电弧焊方法,设备简单、操作便捷。

气焊可用于对焊接质量要求不高的铝薄板及铸件的补焊。

焊条电弧焊可用于铝合金铸件的补焊。

惰性气体保护焊(TIG或MIG)方法是应用最广泛的铝及铝合金焊接方法。

铝及铝合金薄板可采用钨极交流氩弧焊或钨极脉冲氩弧焊。

铝及铝合金厚板可采用钨极氦弧焊、氩氦混合钨极气体保护焊、熔化极气体保护焊、脉冲熔化极气体保护焊。

熔化极气体保护焊、脉冲熔化极气体保护焊应用越来越广泛(氩气或氩/氦混合气)。

焊接特点:(1)铝极易氧化,生成的氧化铝(Al2O3)熔点高、非常稳定,不易去除。

阻碍母材的熔化和熔合,氧化膜的比重大,不易浮出表面,生成夹渣、未熔合、未焊透等不良因素。

铝材的表面氧化膜和吸附大量的水分,易使焊缝产生气孔。

焊接前应采用化学或机械方法进行严格表面清理,清除其表面氧化膜。

在焊接过程加强保护,防止其氧化。

钨极氩弧焊时,选用交流电源,通过“阴极清理”作用,去除氧化膜。

气焊时,采用去除氧化膜的焊剂。

在厚板焊接时,可加大焊接热量,例如,氦弧热量大,利用氦气或氩氦混合气体保护,或者采用大规范的熔化极气体保护焊,在直流正接情况下,可不需要“阴极清理”。

(2)铝及铝合金的热导率和比热容均约为碳素钢和低合金钢的两倍多。

铝的热导率则是奥氏体不锈钢的十几倍。

在焊接过程中,大量的热量能被迅速传导到基体金属内部,因而焊接铝及铝合金时,能量除消耗于熔化金属熔池外,还要有更多的热量无谓消耗于金属其他部位,这种无用能量的消耗要比钢的焊接更为显著,为了获得高质量的焊接接头,应当尽量采用能量集中、功率大的能源,有时也可采用预热等工艺措施。

(3)铝及铝合金的线膨胀系数约为碳素钢和低合金钢的两倍。

铝凝固时的体积收缩率较大,焊件的变形和应力较大,因此,需采取预防焊接变形的措施。

6063材料性能

1.机械性能:

6063材料具有较高的抗拉强度和屈服强度,抗拉强度约为210MPa,屈服强度约为170MPa。

同时,它的硬度也相对较高,达到了75HB。

这使得6063材料在各种应力环境下具有出色的强度,可以满足各种需要。

2.可加工性:

6063材料是一种可加工性能很好的铝合金材料。

它具有良好的热变形能力,可进行热挤压、冷挤压、深冲、焊接等多种加工工艺。

而且,6063材料的加工硬化系数较小,易于加工成型,使得其在各种制造行业中广泛应用。

3.耐腐蚀性能:

4.焊接性能:

6063材料具有良好的焊接性能,可以通过钨极氩弧焊、氩弧焊、电阻焊等多种焊接方法进行连接。

在焊接过程中,它的熔点较低,并且焊接区域热影响区较小,不易产生焊接变形和热裂纹。

这使得6063材料在需要进行接头连接的工程中非常实用。

5.优质外观:

总结起来,6063材料是一种性能优良的铝合金材料。

它具有良好的机械性能、可加工性和耐腐蚀性能,适用于各种工程领域的应用。

通过合适的表面处理,还可以获得优质的外观效果。

6063材料在建筑、电子、汽车等领域中得到广泛应用,为各种工程提供了可靠的解决方案。

铝合金焊接工艺

铝合金具有较高的比强度、断裂韧度、疲劳强度和耐腐蚀稳定性,并且工艺成形性和焊接性能良好,MIG焊是铝合金焊接的主要方法之一。

由于铝合金表面华丽的色泽等诸多优点而被广泛应用于航空、航天及其它运载工具的结构材料;如运载火箭的液体燃料箱,超音速飞机和汽车的结构件以及轻型战车的装甲等。

本文主要研究了MIG焊接6063铝合金的工艺方法。

焊接材料

焊接所采用的母材为6063铝合金,焊接壁厚在3mm以上时,开V形坡口,夹角为60°~70°,空隙不得大于1mm,以多层焊完结;焊丝所用的材料为5356铝合金焊丝;壁厚在3mm以下时,不开坡口,不留空隙,不加填充丝;焊接薄铝件, 最好是用低温铝焊条WE53。

焊前准备

坡口加工

铝材可采用机械或等离子弧等方法切割下料。

坡口加工采用机械加工法。

加工坡口表面高应平整、无毛刺和飞边。

坡口形式和尺寸根据接头型式,母材厚度、焊接位位置、焊接方法、有无垫板及使用条件。

焊接工艺参数的选择

应在焊接工艺规程规定的范围内正确选用焊接工艺参数

表1手工钨术氩弧焊接工艺参数

焊前清洗

首先,用丙酮等有机溶液除去油污,两侧坡口的清理范围不小于50mm,坡口及其附近(包括垫板)的表面应用机械法清理至露出金属光泽。

焊丝去除油污后,应采用化学法除去氧化膜,可用5%~10%的NaOH溶液在70℃下浸泡30~60s,清水冲洗后,再用10%的HNO3常温下浸2min,清水冲洗干净后干燥处理。

清理后的焊件、焊丝在4h 内应尽快完成施焊。

焊接工艺要求

定位焊缝应符合下列规定:

1)焊件组对可在坡口处点焊定位,也可以坡口内点固。

焊接定位焊缝时,选用的焊丝应与母材相匹配。

2)定位焊缝就有适当的长度,间距和高度,以保证其有足够的强度面不致在焊接过程中开裂。

3)定位焊缝如发现缺陷应及时处理。

对作为正式焊缝一部分的根部定位焊缝,还应将其表面的黑料,氧化膜清除,并将两端修整成缓坡型。

4)拆除定位板时不应损伤母材。

拆除后应将残留焊肉打磨至与母材表面齐平。

焊接工艺应符合下列要求:

1)手工钨极氩弧焊应采用交流电源。

熔化极氩弧焊应采用直流电源,焊丝接正极。

2)为了减少焊接变形,应采了取合理的施焊方法和顺序。

或进行刚性固定,并应预先考虑收缩量。

3)正式焊接前,可在试板上进行堆焊试验,调整好各工艺参数,并确认无气孔后在进行正式焊接。

4)在保证焊缝熔透和熔合良好的条件下,应在焊接工艺规程允许范围内尽量采用大电流、快焊速施焊。

焊丝的横向摆幅度不宜超过其直径的三倍。

5)无特殊要求时,焊件焊接前不进行预热。

多层焊时,层间温度尽可能低,宜不高于100℃。

6)钨极氩弧焊时,焊接过程中焊丝端部不应离开氩气保护区,焊丝送进时与焊缝表面的夹角宜在15度左右。

焊枪与焊缝表面夹角宜保持在80度~90度之间。

对于厚度不小于4mm的立焊和横焊位置的焊缝,当条件允许时,底层焊接可采用双面同步氩弧焊工艺。

7)焊接过程中,焊层间的氧化膜、过高焊肉及其它焊接缺陷必须清除。

对需清根的双面焊或进行封度焊的焊缝,就采用机械法清理焊根。

8)纵焊缝两端应装上铝制的引弧板和引出板。

纵环焊清理弧坑后接续焊时也宜在引弧板上引然电弧,待电弧燃烧稳定后在进行焊接。

9)当喷跑上有明显阻碍氩气流流通的飞溅物附着时,必须将飞溅物清除或交换喷嘴,当钨极端部出现污染,形状不规则等现象时,必须修整或更换。

4.1焊后清理

焊后留在焊缝及附近的残焊剂和焊渣会破铝表面的钝化膜,有时还会腐蚀铝件,应处理干净。

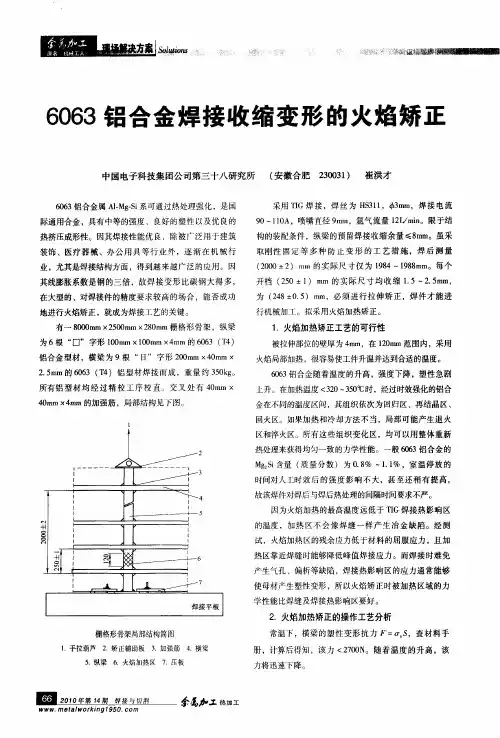

一般可用热水冲刷或蒸汽吹刷等简单方法处理。