零件的工艺结构

- 格式:doc

- 大小:236.00 KB

- 文档页数:6

轴类零件常见的工艺结构一、引言轴类零件是机械装置中起到连接和传递运动的重要部件。

在机械制造过程中,为了满足不同的工作条件和性能要求,轴类零件常常需要经过一系列工艺结构的加工和处理。

本文将对轴类零件常见的工艺结构进行全面、详细、完整地探讨。

二、工艺结构一:轧制轧制是一种常见的轴类零件制造工艺结构。

通过将金属材料放置在轧机中,利用辊的旋转作用对材料进行挤压、拉伸和变形,从而达到加工零件尺寸和形状要求的目的。

轧制工艺结构具有以下特点:1. 轧制过程1.1 材料准备1.2 热轧与冷轧1.3 轧机配置1.4 轧制参数控制2. 轧制工艺结构的优缺点2.1 优点:高效、成本低、加工精度高2.2 缺点:对材料性能有一定要求、易产生应力和变形三、工艺结构二:车削车削是另一种常见的轴类零件制造工艺结构。

通过将旋转工件固定在车床上,利用切削刀具对工件进行切削、削除材料,从而得到所需尺寸和形状的轴类零件。

车削工艺结构具有以下特点:1. 车削过程1.1 刀具选择1.2 车刀的进给与转速控制1.3 表面质量控制1.4 切削力和切削温度的控制2. 车削工艺结构的优缺点2.1 优点:适用范围广、加工精度高、表面质量好2.2 缺点:加工效率低、能耗大、对车床和刀具的要求较高四、工艺结构三:热处理轴类零件常常需要通过热处理工艺结构进行改善材料性能和提高使用寿命。

热处理工艺通过控制零件的加热、保温和冷却过程,改变材料的晶体结构和组织状态,从而达到增加硬度、强度和耐磨性等目的。

1. 热处理过程1.1 加热方式与温度控制1.2 保温时间与冷却速率控制1.3 热处理工艺参数对性能的影响2. 热处理工艺结构的优缺点2.1 优点:改善材料性能、提高零件寿命2.2 缺点:加工周期长、成本高、可能引起尺寸变化五、工艺结构四:焊接焊接是一种常见的轴类零件连接工艺结构,通过熔化母材和填充材料,使其相互结合。

焊接工艺结构分为多种类型,常用的包括电弧焊、气体保护焊和激光焊等。

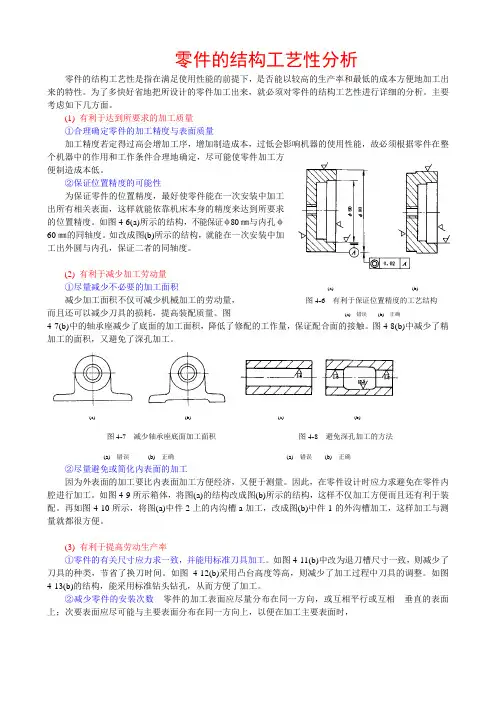

零件的结构工艺性分析零件的结构工艺性是指在满足使用性能的前提下,是否能以较高的生产率和最低的成本方便地加工出来的特性。

为了多快好省地把所设计的零件加工出来,就必须对零件的结构工艺性进行详细的分析。

主要考虑如下几方面。

(1) 有利于达到所要求的加工质量①合理确定零件的加工精度与表面质量加工精度若定得过高会增加工序,增加制造成本,过低会影响机器的使用性能,故必须根据零件在整个机器中的作用和工作条件合理地确定,尽可能使零件加工方便制造成本低。

②保证位置精度的可能性为保证零件的位置精度,最好使零件能在一次安装中加工出所有相关表面,这样就能依靠机床本身的精度来达到所要求的位置精度。

如图4-6(a)所示的结构,不能保证φ80㎜与内孔φ60㎜的同轴度。

如改成图(b)所示的结构,就能在一次安装中加工出外圆与内孔,保证二者的同轴度。

(2) 有利于减少加工劳动量①尽量减少不必要的加工面积(a) (b)减少加工面积不仅可减少机械加工的劳动量,图4-6 有利于保证位置精度的工艺结构而且还可以减少刀具的损耗,提高装配质量。

图(a) 错误(b) 正确4-7(b)中的轴承座减少了底面的加工面积,降低了修配的工作量,保证配合面的接触。

图4-8(b)中减少了精加工的面积,又避免了深孔加工。

(a) (b) (a) (b)图4-7 减少轴承座底面加工面积图4-8 避免深孔加工的方法(a) 错误(b) 正确(a) 错误(b) 正确②尽量避免或简化内表面的加工因为外表面的加工要比内表面加工方便经济,又便于测量。

因此,在零件设计时应力求避免在零件内腔进行加工。

如图4-9所示箱体,将图(a)的结构改成图(b)所示的结构,这样不仅加工方便而且还有利于装配。

再如图4-10所示,将图(a)中件2上的内沟槽a加工,改成图(b)中件1的外沟槽加工,这样加工与测量就都很方便。

(3) 有利于提高劳动生产率①零件的有关尺寸应力求一致,并能用标准刀具加工。

如图4-11(b)中改为退刀槽尺寸一致,则减少了刀具的种类,节省了换刀时间。

简述零件的常见工艺结构

零件的常见工艺结构包括以下几种:

1. 铸造结构:铸造是将熔融金属或合金注入到模具中,通过凝固和冷却来制造零件的工艺。

常见的铸造方法包括砂型铸造、金属型铸造、压铸等。

2. 锻造结构:锻造是通过将金属材料加热至一定温度后,在模具的作用下施加压力使其变形,从而制造出所需形状的零件。

常见的锻造方法包括冲击锻造、压力锻造、自由锻造等。

3. 加工结构:加工是通过对原材料进行切削、打磨、车削、铣削、钻孔等机械加工操作来制造零件的工艺。

常见的加工方法包括数控加工、传统加工等。

4. 焊接结构:焊接是将两个或多个零件通过加热熔化焊接材料使其相互连接的工艺。

常见的焊接方法包括电弧焊、气焊、激光焊等。

5. 塑料成型结构:塑料成型是将熔化的塑料注入模具中,经过冷却凝固后制造零件的工艺。

常见的塑料成型方法包括注塑成型、吹塑成型、挤塑成型等。

6. 印刷结构:印刷是通过将油墨或颜料涂刷在材料表面,再通过机械或化学方法将图案或文字转移到零件上的工艺。

常见的印刷方法包括丝网印刷、胶印、凹版印刷等。

这些工艺结构可以根据零件的不同要求和制造流程选择合适的方法,从而制造出具有所需功能和外观的零件。

零件的结构工艺路线一般为

1.设计和制定技术规范:根据产品的设计要求和使用条件,确定制造工艺和技术规范,明确零件制造的前提条件。

2.选择原材料:根据工艺规范和设计要求选择适合的原材料。

3.材料预处理:进行除油、除锈、酸洗或者碱洗等预处理,控制材料的表面状态,为下一步的加工做好准备。

4.粗加工:根据工艺规范和零件的设计要求进行粗加工,将材料切削或者锻造成最初的形状。

5.热处理:根据零件的材质和使用要求进行热处理,提高材料的力学性能,改善其组织结构。

6.精加工:对零件进行精细加工,包括车、铣、钻、磨、铸造等各种加工工艺,以满足零件的几何要求和表面质量要求。

7.表面处理:进行镀、喷涂、氧化等表面处理,增加零件的耐腐蚀性和美观性。

8.质检:根据规范进行严格的质检,确保零件的质量符合要求。

9.包装和储运:对零件进行包装和储运,保证零件不受损和便于运输。

零件结构工艺的含义包括

零件结构工艺是指对零部件进行加工和组装的工艺过程,包括了零件的设计、加工、装配、检验等一系列环节。

其含义主要包括以下几个方面:

1. 零件结构设计:零件结构设计是根据产品的功能要求和使用条件,在满足产品性能和质量要求的前提下,确定零件的形状、尺寸、材料、工艺要求等。

包括了零件的外形尺寸、工艺孔位、连接方式等设计内容。

2. 零件加工工艺:零件加工工艺是指根据零件的设计要求和产量要求,选择合适的加工方法、工艺路线和加工设备,对零件进行加工加工工艺涉及到零件的加工方法、工序、工艺参数、工艺装备等内容。

3. 零件装配工艺:零件装配工艺是指根据产品的装配要求和工艺标准,利用适当的装配工艺和装配工具,将零部件按照一定的次序和要求进行组装。

包括了零部件的配套精度、装配顺序、装配方法等。

4. 零件检验工艺:零件检验工艺是指对零件进行检验以验证其质量是否符合设计要求和产品标准。

包括了零部件外观质量检验、尺寸精度检验、材料性能检验等内容。

零件检验工艺还涉及到检验设备的选择和运用、检验方法和标准的制定等。

零件结构工艺的含义是全面的,并且与产品的设计、生产和质量密切相关。

通过

合理的结构设计、精确的加工工艺和严格的装配和检验工艺,可以保证零部件的质量和性能,为产品的性能和质量提供有力的保证。

同时,零件结构工艺的优化也可以提高产品的生产效率和降低生产成本,对企业的可持续发展具有重要意义。

第五节零件的工艺结构零件的结构形状是根据它在机器(或部件)中的作用、位置及加工是否合理而确定的,加工的合理与方便是从制造工艺方面考虑的。

零件上一些为满足工艺需要而设计的结构形状称之为零件的工艺结构。

一、铸造工艺结构1、铸造壁厚铸件壁厚设计得是否合理,对铸件质量有很大的影响。

铸件壁越厚,冷却得越慢,就越容易产生缩孔;壁厚变化不均匀,在突变处易产生裂纹,如图1所示。

同一铸件壁厚相差一般不得超过2—2.5倍。

在图2中,图a、c结构合理,图b、d结构不合理,即铸件厚要均匀,避免突然变厚和局部肥大。

2、起模斜度铸造生产中,为便于从砂型中顺利取出木模,常沿模型的起模方向做成3-6的斜度,这个斜度称为起模斜度。

韦模斜度在图样上可以不必画出,不加标注,由木模直接做出,如图形3a所示。

3、铸造圆角为便于分型和防止夹角落砂,以避免铸件尖角处产生裂纹和缩孔,在铸件表面转角处做成圆角,称为铸造圆角。

一般铸造圆角为R3-R5(如图3b)二、机械加工工艺结构1、倒角和倒圆为了除去零件在机械加工年的锐边和手刺,常在轴孔的端部加工成45或30倒角;在轴肩处为避免应力集中,常采用圆角过渡,称为倒圆,如图4所示。

当倒乐、倒圆尺寸很小时,在图样上可不画出,但必须注明尺寸或在“技术要求”中加以说明。

2、退刀槽和砂轮越程槽零件在车削或磨削时,为保证加工质量,便于车刀的进入或退出,以及砂轮的越程需要,常在轴肩处、孔的台肩处预先车削出退刀槽或砂轮越程槽,如图4所示。

具体尺寸与构造可查阅有关标准和设计手册。

图5给出了退刀槽和越程槽的三种常见的尺寸标注方法。

3、凸台和凹坑两零件的接触面一般都要进行加工,为减少加工面积,并保证接触良好,常在零件的接触部位设置凸台或凹坑,如图6所示。

4、钻孔结构钻孔时,为保证钻孔质量,钻头的轴线应与被加工表面垂直。

否则,会使钻头折弯,甚至折断。

当被加工面倾斜时,可设置凸台和凹坑;钻头钻透时的结构,要考虑到不使钻头单边受力,如图7所示。

教案首页

年月日第周

环节活动活动

讲授新课

阶梯孔用直径不同的钻头钻出:先用小钻头钻出小孔,再用

大钻头扩孔。

大钻头钻尖形成的锥孔就留在两级孔的过渡处,一

般也画成120°,不注尺寸。

大孔的深度尺寸应直

接注出,如图(b)中的尺寸18。

钻孔时,钻头应与孔的端面垂直,钻头出口处也应避免单边

受力,否则,钻头容易歪斜或折断。

必须先把该面铣平或预先铸

出凸台或凹坑,然后再钻孔。

钻头出口处也应使孔能完整钻出(图

c)。

三、装配工艺结构

为了便于零件的装配和拆卸,必须保证必要的安装、拆卸紧

固件的空间位置或设置必要的工艺孔,如扳手旋转空间,螺钉

拆卸空间等,如图8-37所示。

结构;交叉

演示倒角

的画法、退

力槽和越

程槽、平面

凸台、钻孔

要尽量垂

直于被钻

孔的端面、

钻孔时要

有方便的

工作条件

等内容。

结合图形

边讲授,边

演示。

学生阅读

书本相关

内容,回答

问题。

环节活动活动

讲

授

新

课图8-37 应考虑空间位置

四、零件表面圆角过渡

(详见课件)讲授零件

表面圆角

过渡;交叉

演示过渡

线的画法。

学生认真

听,做好笔

记

巩固练习根据提示标注下列常见的工艺结构。

(1)3个直径为φ6,深25的盲孔。

(2)6个直径为φ6的通孔,其沉孔直径为φ12深5。

(3)3个顶径为6的普通螺纹,中径和顶径公差带代号均为7H,

螺纹深18,孔深22的螺孔。

(4)倒圆半径为R3。

(5)倒角轴向距离为,角度为45°。

提问、巡视

指导,

及时了解

学生知识

掌握情况

学生练习

时,教师巡

回检查,对

共性的错

误或重点、

难点适当

评说,对未

做完的练

习题,留作

课后的作

业。

思考、交流

回答

环节活动活动

(6)退刀槽宽度为深1。

(7)越程槽宽度为2,直径φ24。

归

纳

小

结

1、简述铸造工艺结构。

2、简述机械加工工艺结构。

(教师鼓励学生回忆总结,答不完整的没有关系,其它同学补充。

以此培养学生的口头表达能力,归纳概括能力。

)

引导提问

总结归纳

培养学生

总结学习

过程能力

回忆反思

理解体会

布

置

作

业

1、复习作业:复习本节内容。

2、书面作业:《机械制图习题集》题。

3、预习作业:看零件图

说明记录

板

书

设

计

课题:零件的工艺结构

一、铸造工艺结构

二、机械加工工艺结构

1、倒角和倒圆

2、砂轮越程槽

3、凸台和凹坑

4、钻孔结构

一、铸造工艺结构

二、机械加工工艺结构

1、倒角和倒圆

2、砂轮越程槽

3、凸台和凹坑

4、钻孔结构。