AWS D1.1射线检测评片表

- 格式:pdf

- 大小:84.70 KB

- 文档页数:2

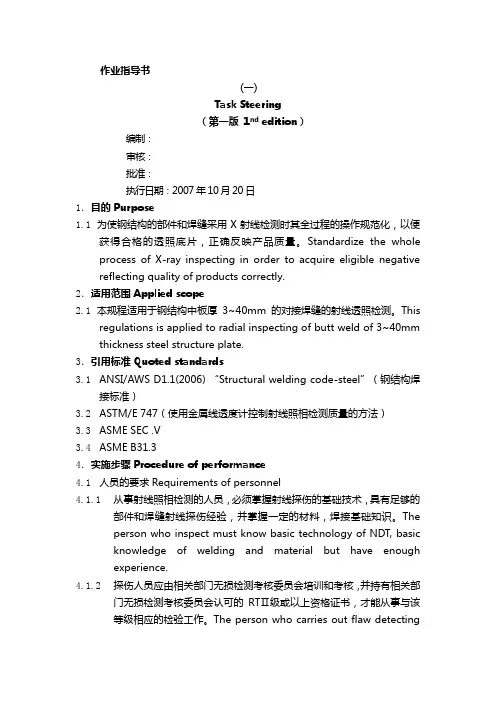

作业指导书(一)Task Steering(第一版1nd edition)编制:审核:批准:执行日期:2007年10月20日1.目的Purpose1.1为使钢结构的部件和焊缝采用X射线检测时其全过程的操作规范化,以便获得合格的透照底片,正确反映产品质量。

Standardize the whole process of X-ray inspecting in order to acquire eligible negative reflecting quality of products correctly.2.适用范围Applied scope2.1本规程适用于钢结构中板厚3~40mm的对接焊缝的射线透照检测。

Thisregulations is applied to radial inspecting of butt weld of 3~40mm thickness steel structure plate.3.引用标准Quoted standards3.1ANSI/AWS D1.1(2006) “Structural welding code-steel”(钢结构焊接标准)3.2ASTM/E 747(使用金属线透度计控制射线照相检测质量的方法)3.3ASME SEC .V3.4ASME B31.34.实施步骤Procedure of performance4.1人员的要求Requirements of personnel4.1.1从事射线照相检测的人员,必须掌握射线探伤的基础技术,具有足够的部件和焊缝射线探伤经验,并掌握一定的材料,焊接基础知识。

Theperson who inspect must know basic technology of NDT, basicknowledge of welding and material but have enoughexperience.4.1.2探伤人员应由相关部门无损检测考核委员会培训和考核,并持有相关部门无损检测考核委员会认可的RTⅡ级或以上资格证书,才能从事与该等级相应的检验工作。

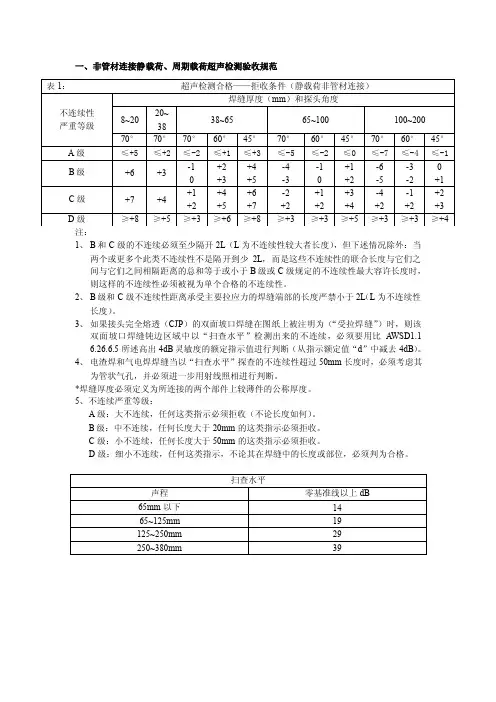

一、非管材连接静载荷、周期载荷超声检测验收规范1、B和C级的不连续必须至少隔开2L(L为不连续性较大者长度),但下述情况除外:当两个或更多个此类不连续性不是隔开到少2L,而是这些不连续性的联合长度与它们之间与它们之间相隔距离的总和等于或小于B级或C级规定的不连续性最大容许长度时,则这样的不连续性必须被视为单个合格的不连续性。

2、B级和C级不连续性距离承受主要拉应力的焊缝端部的长度严禁小于2L(L为不连续性长度)。

3、如果接头完全熔透(CJP)的双面坡口焊缝在图纸上被注明为(“受拉焊缝”)时,则该双面坡口焊缝钝边区域中以“扫查水平”检测出来的不连续,必须要用比A WSD1.16.26.6.5所述高出4dB灵敏度的额定指示值进行判断(从指示额定值“d”中减去4dB)。

4、电渣焊和气电焊焊缝当以“扫查水平”探查的不连续性超过50mm长度时,必须考虑其为管状气孔,并必须进一步用射线照相进行判断。

*焊缝厚度必须定义为所连接的两个部件上较薄件的公称厚度。

5、不连续严重等级:A级:大不连续,任何这类指示必须拒收(不论长度如何)。

B级:中不连续,任何长度大于20mm的这类指示必须拒收。

C级:小不连续,任何长度大于50mm的这类指示必须拒收。

D级:细小不连续,任何这类指示,不论其在焊缝中的长度或部位,必须判为合格。

注:5、B和C级的不连续必须至少隔开2L(L为不连续性较大者长度),但下述情况除外:当两个或更多个此类不连续性不是隔开到少2L,而是这些不连续性的联合长度与它们之间与它们之间相隔距离的总和等于或小于B级或C级规定的不连续性最大容许长度时,则这样的不连续性必须被视为单个合格的不连续性。

6、B级和C级不连续性距离承受主要拉应力的焊缝端部的长度严禁小于2L(L为不连续性长度)。

7、如果接头完全熔透(CJP)的双面坡口焊缝在图纸上被注明为(“受拉焊缝”)时,则该双面坡口焊缝钝边区域中以“扫查水平”检测出来的不连续,必须要用比A WSD1.16.26.6.5所述高出4dB灵敏度的额定指示值进行判断(从指示额定值“d”中减去4dB)。

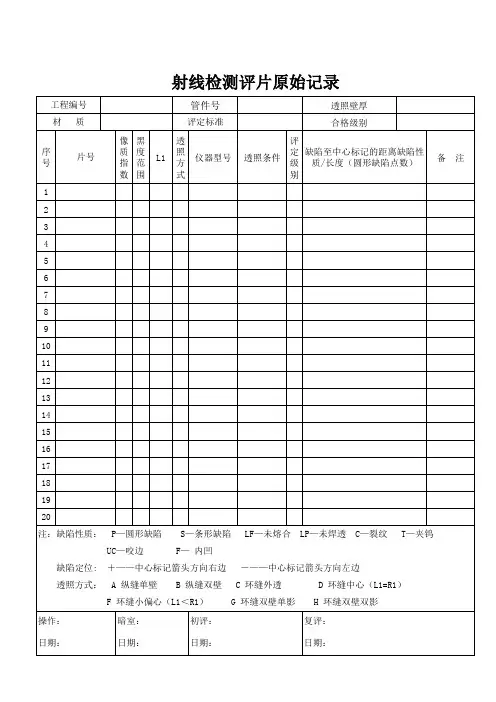

射线检测底片评片考核评分表(100分)

评片说明:

1、缺陷表示采用大写英文字母加数字的方式标注,其中A—裂纹;B—未熔合;C—未焊透;D—条形缺陷;G—根部内凹;F—圆形缺陷;H—根部咬边。

F字母后所附数字表示缺陷点数,G字母后所附数字表示内凹长度mm,A—E字母后所附数字表示缺陷长度mm。

2、焊接试板端头20mm内缺陷不计,评片范围按搭接标记范围内评定,若底片上无搭接标记时,按底片上成型影像两端去除20mm后评定,内凹缺陷只记录长度,不参加评级。

3、焊接方法、焊接位置、焊接形式、底片质量选项在相应空格位置上打“√”。

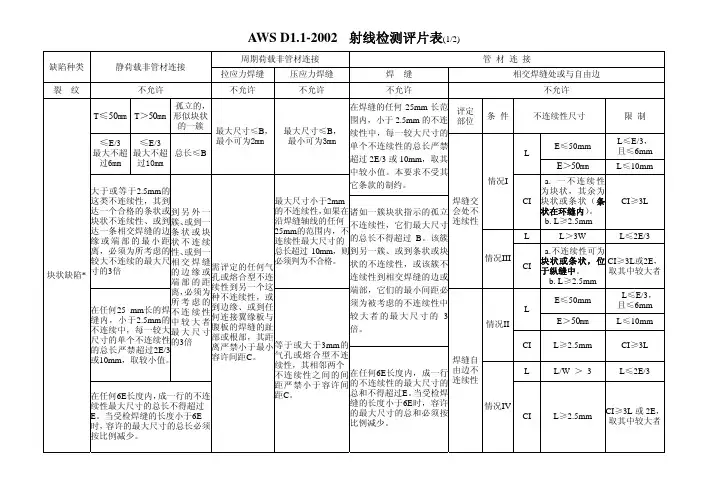

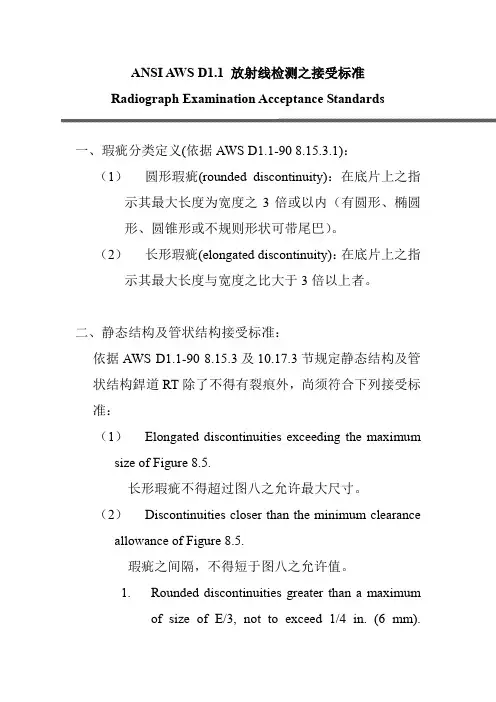

ANSI AWS D1.1 放射线检测之接受标准Radiograph Examination Acceptance Standards一、瑕疵分类定义(依据AWS D1.1-90 8.15.3.1):(1)圆形瑕疵(rounded discontinuity):在底片上之指示其最大长度为宽度之3倍或以内(有圆形、椭圆形、圆锥形或不规则形状可带尾巴)。

(2)长形瑕疵(elongated discontinuity):在底片上之指示其最大长度与宽度之比大于3倍以上者。

二、静态结构及管状结构接受标准:依据AWS D1.1-90 8.15.3及10.17.3节规定静态结构及管状结构銲道RT除了不得有裂痕外,尚须符合下列接受标准:(1)Elongated discontinuities exceeding the maximum size of Figure 8.5.长形瑕疵不得超过图八之允许最大尺寸。

(2)Discontinuities closer than the minimum clearance allowance of Figure 8.5.瑕疵之间隔,不得短于图八之允许值。

1. Rounded discontinuities greater than a maximumof size of E/3, not to exceed 1/4 in. (6 mm).However, when the thickness is greater than 2 in.(50 mm), the maximum rounded indication maybe 3/8 in. (10 mm). The minimum clearance of this type of discontinuity greater than or equal to 3 /32 in. (2 mm) to an acceptable elongated or rounded discontinuity or to an edge or end of an intersecting weld shall be three times the greatest dimension of the larger of the discontinuities being considered.圆形瑕疵不得超过E/3或6mm取小者,若板厚超过50mm,其圆形瑕疵尺寸10mm以内为合格。

AWS D1.1超音波检测标准(UT)Ultrasonic Examination Acceptance Standards一、检测程序1)母材直束检测銲道斜束检测前,应先以直束换能器检查扫描范围的母材内部有无影响斜束检测评估的瑕疵。

2)水平全尺度设定:调整荧幕水平全尺度(CRT)内至少出现第二个底面回波。

3)灵敏度设定:将换能器置于母材健全部,调整增益钮,使第一个底面回波为50%~80%垂直全尺度。

4)检测母材时,若有造成底面回波完全消失或瑕疵回波大于等于底面回波时,将会干扰斜束检测,则须记录此瑕疵的尺寸、位置、深度,作为斜束参考评估,并报告委托者处理。

二、銲道斜束检测1) 换能器选择:依据表2及表3所示,若銲道因母材中之夹层而无法依表2、3中所述之方法检测时,则可依下列替代方法执行检测。

(1) 磨平銲冠(2) 由A、B面两边检查(3) 使用其它角度之换能器若因受几何形状、尺寸限制或其他任何因素影响,以致不适合使用表2、表3所规定之探头或依图3所规定之检测面扫描时,须改用其他适用探头、检测面及技术。

表2:换能器之选择表3:检测角度代号之说明:X─从C面检查。

G─銲道磨平。

0─不需要检测F ─銲道与母材之接合面有显示应再另用70°、60°、45°换能器检查,视那一种换能器音束与接合面最接近垂直处。

P ─投补法:即采用两个同型式同折射角之换能器,一作发射,一作接收,而成一直线排列,同时移动扫描,如图4所示。

V─只有在第一列检测法中发现銲道与母材接合面有显示时,才需要。

VV─使用400mm或500mm之荧幕距离。

图4:投捕法三、入射点及折射角的校准(1)将斜束换能器置于IIW TYPEⅡ标准规块上100R弧面中心指示槽(图5位置D)附近,调整弧面回波大约为50~80%垂直全尺度,用稳定之压力操作换能器前后移动以得到100R之最大回波,固定换能器并在换能器侧面刻划对正100R中心点指示槽处作一明显记号,此即为换能器入射点。

AWSD1.1-2000标准UT部分的理解AWSD1.1-2000标准UT部分的理解AWS D1.1-2000为美国钢结构标准,适用于碳钢材料的钢结构产品的制造。

其无所检测超声部分工艺及评定标准与我国常用标准4730有很大不同,这样导致了初次使用标准者感到理解不透,无从下手。

本文主要讲述AWS标准中超声检测部分及评定标准的理解,主要适用于范围为8~200mm的碳钢的超声检测,不考虑管材结构的检测。

1、标准中,斜探头的频率规定必须在2-2.5MHz之间,这与其他标准根据厚度选择不同的频率不同,这样实际检测时,一般情况仅允许使用2.5或2MHz的探头频率,最大地限制了探头频率的使用范围。

本点要求在AWS D1.1解释中给予说明:为了确保检测结果的一致性。

因为最终的d值是通过计算得来的,如果放大频率的使用范围,那么对同样大小的反射体,使用2MHz和5MHz频率得到的结果可能不一致,这样就会导致评定标准不一致,失去了标准的使用意义。

因为在AWS标准中的工艺卡或者评定标准,都是根据厚度进行限制使用探头参数的。

这里,始终确保频率不变。

2、下使用的角度进行规定,其目的也是为了保证检测结果的一致性。

3、基准灵敏度的调节(即为零对比基准),为IIW试块上深度为15,1.6的孔径,50%屏高作为基准灵敏度,即为b值。

调节后,记录此时的增益值,作为零对比基准。

4、指示基准a,即为出现不连续性时,反射体波高达最高波时的增益值。

衰减基准c:为计算声程范围内的衰减系数c=(s/25.4-1)*2,此理论计算的数值,与4730标准中作的DAC曲线对不同声程范围内的衰减修正,误差增大,并且最终数值还要进行四舍五入。

5、公式d=b-a-c(适用于衰减型设备,一般为数字机)d=a-b-c(使用于增益型设备,一般为模拟机)6、验收标准(举例)W 8~20A ≤+5B + 6C + 7D ≥+87、问题讨论(1)在其他标准中,一般都是做DAC曲线,波幅高于评定线的考虑为相关显示,低于评定线的忽略不计。

- - --AWS焊缝超声波探伤细则〔AWS D1.1/D1.1M〕焊缝超声波探伤精华一.适用围板厚8~200mm〔5/16 in~8in〕之间的坡口焊缝和热影响区的超声波检测。

二.探伤仪、探头及系统的性能1.设备要求超声波探伤仪应通过计量检定合格,为A型脉冲及反射式探伤仪,配1~6MHz的探头,增益至少60dB,每档1~2 dB可调。

2.水平线性偏差在2%以,分辨力能分辨RC试块上三个孔的峰值。

3.直探头〔纵波〕探头晶片不小于161mm2〔1/2in2〕,同时不大于645mm2〔1in2〕的工作面积。

4.斜探头4.1频率:2~2.5MHz之间〔包括2和2.5MHz〕4.2尺寸:晶片尺寸宽度15~25mm,高度15~25mm,最大宽度比1.2:1,最小宽度比1:1。

4.3折射角:应为70°、60°、45°三种,允许误差±2°。

4.4探头部杂波①增加校准的增益值,高出基准高度20 dB;②在12mm以上的声程和基准高度以上区域无任何杂波;③在标准试块上进展。

三.试块采用国际焊接学会〔I I W〕标准试块,用于校准水平距离和灵敏度,也可以用其它等效试块。

四.焊缝探伤前的准备1.探头扫查区应无焊接飞溅、油污、油漆、松散氧化皮,扫查面应平滑。

2.扫查区域母材探伤。

2.1在A面检测〔参见表-1中的附图〕;2.2水平距离校准;水平距离至少应有两个板厚长度。

2.3灵敏度调整在母材无缺陷处,底板第一次反射回波调至50%~75%的高度,用此灵敏度检测母材层状缺陷。

2.4缺陷的记录有如下情况影响〔干扰〕需记录;a. 底部反射全部消失;b. 缺陷波高等于或大于底部反射波高。

有以上缺陷应记录其尺寸大小、位置和距A面的深度。

五.焊缝探伤1.斜探头的选择:1.1探头频率:2~2.5MHz1.2探头尺寸:宽15~25mm,高15~20mm 1.3折射角度选择〔见表-1〕检测角度选择〔表-1〕工艺卡材料厚度in.[mm]焊缝类型5/16[8]~≤1-1/2[38]>1-1/2[38]~≤1-3/4[45]>1-3/4[45]~≤2-1/2[60]>2-1/2[60]~≤3-1/2[90]>3-1/2[90]~≤4-1/2[110]>4-1/2[110]~≤5[130]>5[130]~≤6-1/2[160]>6-1/2[160]~≤7[180]>7[180] ~≤8[200] * ** ** ** **对接 1 0 1 F 1G或4F1G或5F6或7F8或10F9或11F12或13F 12 FT型 1 0 1 F或*F4F或*F5F或*F7F或*F10F或*F11F或*F13F或*F- -角接 1 0 1 F或*F1G或4F或*F1G或5F或*F6或7F或*F8或10F或*F9或11F或*F13或14F或*F- -气电焊和电渣焊1 0 1 01G或41**1G或3P1或P36或7P311或15P311或15P311或15P311或15**P3符号说明:* —从“C〞面检验。